Флюс для горячего цинкования стальных изделий

Иллюстрации

Показать всеИзобретение относится к горячему цинкованию стальных изделий. Флюс для горячего цинкования стальных изделий содержит, г/дм3: хлорид цинка от 200 до 300, хлорид аммония от 200 до 300, сульфат никеля от 6,5 до 12. Сульфат никеля может быть введен во флюс как в виде твердой соли, так и в виде водного раствора. Техническим результатом изобретения является снижение расхода цинка на оцинковку изделий за счет снижения толщины цинкового покрытия при сохранении его качества, простота корректировки состава флюса. 2 табл., 7 пр.

Реферат

Настоящее изобретение относится к горячему цинкованию стальных изделий.

Горячее цинкование стальных изделий требует тщательной подготовки поверхности данных изделий перед их погружением в расплавленный цинк в ванне цинкования для обеспечения адгезии, непрерывности и однородности цинкового покрытия. Изделия, как правило, предварительно подвергают обезжириванию, травлению в растворе кислоты, промывке, флюсованию и сушке. Основными компонентами, используемыми при флюсовании, обычно являются хлорид цинка и хлорид аммония.

Из существующего уровня техники известен флюс для горячего погружного цинкования, включающий от 36 до 80 мас. % хлорида цинка (ZnCl2), от 8 до 62 мас. % хлорида аммония (NH4Cl), от 2,0 до 10 мас. % по меньшей мере одного из следующих соединений: хлорида никеля (NiCl2), хлорида марганца (MnCl2) или их смесь (Патент ЕР 22105 B1, С23С 2/30, С23С 2/06, опубл. 30.11.2015).

Известен флюс для горячего цинкования стальных изделий, включающий от 60 до 80 мас. % хлорида цинка (ZnCl2), от 7 до 20 мас. % хлорида аммония (NH4Cl), от 2,0 до 20 мас. % по меньшей мере одной соли щелочного или щелочноземельного металла, от 0,1 до 5 мас. % по меньшей мере одного из таких соединений, как хлорид никеля (NiCl2), хлорид кобальта (CoCl2) и хлорид марганца (MnO3) и от 0,1 до 1,5 мас. % по меньшей мере одного из таких соединений, как хлорид свинца (PbCl2), хлорид олова (SnCl2), хлорид висмута (BiCl2), хлорид сурьмы (SbCl2) (Патент РФ 2277606, С23С 2/30, С23С 2/06, опубл. 10.06.2006).

Известен флюс для горячего цинкования стальных изделий, включающий, г/дм3: от 300 до 850 хлорида цинка (ZnCl2), от 10 до 80 хлорида аммония (NH4Cl), от 100 до 700 карналлита, от 2 до 20 кислого сернокислого калия, от 0,001 до 0,1 поливинилового спирта. Обеспечивает получение бездефектного цинкового покрытия на углеродистых трубах при одновременном уменьшении количества цинка, переходящего в процессе цинкования в гартцинк (Патент РФ 2039123, С23С 2/30, опубл. 09.07.1995).

Общими недостатками указанных способов являются использование дорогостоящих добавок; сложность в корректировке состава. Также не сообщается о влиянии состава флюса на толщину цинкового покрытия изделий.

Наиболее близким к заявленному техническому решению является флюс для горячего цинкования стальных изделий на основе двойной соли хлорида цинка и хлорида аммония, включающий от 0,2 до 2,0 г/дм3 сульфата алюминия, от 0,2 до 2,0 г/дм3 сульфата никеля, от 0,2 до 1,0 г/дм3 хлорида калия. Добавки могут вводиться как в сульфатной, так и в хлоридной форме (Патент ЕР 0 924 314 A1, С23С 2/30, С23С 2/02, опубл. 05.12.1998).

К недостаткам указанного способа относятся многокомпонентность флюса, сложность в корректировке его состава. Не выявлено влияние состава флюса на толщину цинкового покрытия изделий и не сообщается о форме введения никеля во флюс в виде солей или раствора.

Указанный технический результат достигается в предлагаемом к защите флюсе для горячего цинкования стальных изделий, включающем от 200 до 300 г/дм3 хлорида цинка (ZnCl2), от 200 до 300 г/дм3 хлорида аммония (NH4Cl), от 6,5 до 12 г/дм3 сульфата никеля в пересчете на никель от 2,5 до 4,5 г/дм3. Ввод сульфата никеля во флюс может осуществляться как в виде твердой соли, так и в виде водного раствора. Изобретение отличает простота корректировки состава флюса.

Суть предлагаемого изобретения поясняется примерами.

Пример 1.

Изделия подвергались горячему цинкованию, включающему стадии:

а) обезжиривание изделий;

б) травление изделий;

в) промывка изделий;

г) обработка изделий во флюсующей ванне, включающей 250 г/дм3 хлорида цинка (ZnCl2), 250 г/дм хлорида аммония (NH4Cl), без добавки никеля;

д) сушка изделий;

е) погружение изделий в ванну цинкования;

ж) охлаждение изделий.

Пример 2.

Изделия подвергались горячему цинкованию, включающему стадии, аналогичные примеру 1, кроме

г) обработки изделий во флюсующей ванне, включающей 250 г/дм3 хлорида цинка (ZnCl2), 250 г/дм3 хлорида аммония (NH4Cl), 6,5 г/дм сульфата никеля в пересчете на никель 2,5 г/дм3.

Пример 3.

Изделия подвергались горячему цинкованию, включающему стадии, аналогичные примерам 1, 2, кроме

г) обработки изделий во флюсующей ванне, включающей 250 г/дм3 хлорида цинка (ZnCl2), от 250 г/дм3 хлорида аммония (NH4Cl), 12 г/дм3 сульфата никеля в пересчете на никель 4,5 г/дм3.

Пример 4.

Изделия подвергались горячему цинкованию, включающему стадии, аналогичные примерам 1, 2, 3, кроме

г) обработки изделий во флюсующей ванне, включающей 250 г/дм3 хлорида цинка (ZnCl2), 250 г/дм3 хлорида аммония (NH4Cl), 9,93 г/дм хлорида никеля в пересчете на никель 4,5 г/дм3.

Пример 5.

Изделия подвергались горячему цинкованию, включающему стадии:

а) дробеметная обработка изделий;

б) промывка изделий;

в) обработка изделий во флюсующей ванне, включающей 250 г/дм3 хлорида цинка (ZnCl2), от 250 г/дм3 хлорида аммония (NH4Cl), без никеля;

г) сушка изделий;

д) погружение изделий в ванну цинкования;

е) охлаждение изделий.

Пример 6.

Изделия подвергались горячему цинкованию, включающему стадии, аналогичные примеру 5, кроме

в) обработки изделий во флюсующей ванне, включающей 250 г/дм3 хлорида цинка (ZnCl2), от 250 г/дм3 хлорида аммония (NH4Cl), 12 г/дм3 сульфата никеля в пересчете на никель 4,5 г/дм3;

Пример 7.

Изделия подвергались горячему цинкованию, включающему стадии, аналогичные примерам 6, 7, кроме

в) обработки изделий во флюсующей ванне, включающей 250 г/дм3 хлорида цинка (ZnCl2), 250 г/дм хлорида аммония (NH4Cl), 9,93 г/дм3 хлорида никеля в пересчете на никель 4,5 г/дм3.

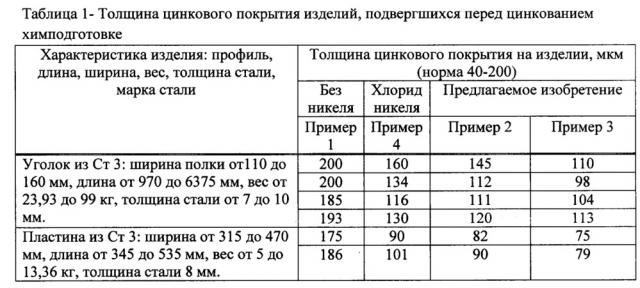

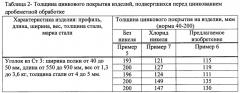

Толщину цинкового покрытия на изделиях и качество цинкового покрытия оценивали согласно ГОСТ 9.307-89 «Покрытия цинковые горячие». Все оцинкованные изделия в примерах 1-7 соответствовали требованиям ГОСТ 9.307-89. Результаты представлены в таблицах 1, 2.

Результаты показали, что предлагаемое к рассмотрению изобретение позволяет снизить толщину цинкового покрытия при сохранении качества цинкового покрытия. На изделиях, подвергшихся перед цинкованием химической подготовке, толщина покрытия снизилась на 55-102 мкм в сравнении с изделиями, офлюсованными во флюсе без добавки никеля, и на 5-50 мкм в сравнении с изделиями, офлюсованными во флюсе с добавкой никеля 4,5 г/дм3 в виде хлорида никеля.

Результаты показали, что предлагаемое к рассмотрению изобретение позволяет снизить толщину цинкового покрытия при сохранении качества цинкового покрытия на изделиях. На изделиях, подвергшихся перед цинкованием дробеметной обработке, толщина покрытия снизилась на 65-85 мкм в сравнении с изделиями, офлюсованными во флюсе без добавки никеля, и на 6-17 мкм в сравнении с изделиями, офлюсованными во флюсе с добавкой никеля 4,5 г/дм3 в виде хлорида никеля.

Флюс для горячего цинкования стальных изделий, содержащий хлорид цинка, хлорид аммония и сульфат никеля, отличающийся тем, что он содержит указанные компоненты при следующем соотношении, г/дм3:

| ZnCl2 | от 200 до 300 |

| NH4Cl | от 200 до 300 |

| NiSO4 | от 6,5 до 12 |