Способ регулирования натяжения прокатываемой полосы в первом межклетевом промежутке чистовой группы стана горячей прокатки

Иллюстрации

Показать всеИзобретение относится к области автоматизации прокатного производства и может быть использовано в системах автоматического регулирования натяжения прокатываемой полосы на непрерывных станах горячей прокатки. Способ включает поворот рамы петледержателя с помощью электропривода, заданный момент на валу которого формируют посредством задания величины ограничения тока электропривода пропорционально углу поворота рамы в виде суммы составляющих, определяемых весом неуравновешенных частей конструкции петледержателя, весом прокатываемой полосы и натяжением прокатываемой полосы. При этом измеряют температуру прокатываемой полосы, по которой определяют величину момента изгиба полосы, дополнительно учитываемую в задаваемом моменте на валу электропривода. Использование изобретения позволяет повысить стабильность и безаварийность прокатки полосы за счет более точного регулирования ее натяжения. 1 ил.

Реферат

Изобретение относится к автоматизации прокатного производства и может быть использовано в системах автоматического регулирования натяжения и скорости полосы косвенным способом на непрерывных станах горячей прокатки.

Известен способ регулирования, включающий задание момента (тока) привода петледержателя посредством суммирования на входе его системы регулирования сигналов, пропорциональных заданному натяжению, массе полосы и неуравновешенным частям механизма петледержателя и изменяющихся в функции угла поворота его вала так, чтобы создаваемое петледержателем натяжение в статике при изменении указанного угла сохранялось неизменным [1].

Указанный способ реализуется с применением электропривода петледержателя с двигателем постоянного тока независимого возбуждения, работающим с постоянным током возбуждения, величина момента создаваемого электроприводом петледержателя пропорциональна величине тока якоря электродвигателя. Требуемый вращающий момент электропривода петледержателя обеспечивается формированием задания на ток контуру регулирования тока электропривода, пропорционального сумме расчетных составляющих, указанных выше.

На рычаг петледержателя при прокатке действует момент нагрузки (статический момент), который является суммой следующих составляющих [2].

1. Момент нагрузки на валу петледержателя от неуравновешенных масс конструкции петледержателя

где - момент от неуравновешенных частей при горизонтальном положении петледержателя, α - угол подъема петледержателя.

2. Момент нагрузки на валу петледержателя от веса полосы

где γ - плотность прокатываемого металла, g=9,81 м/с2 - ускорение свободного падения, Hi,i+1 - толщина металла в межклетевом промежутке, В - ширина полосы металла (считается неизменной при прокатке в чистовой группе), R - радиус рычага петледержателя, Li,i+1 - длина межклетевого промежутка.

3. Момент нагрузки на валу петледержателя от натяжения

где σi,i+1 удельное натяжение полосы в межклетевом промежутке i,i+1.

4. Момент нагрузки на валу петледержателя от изгиба имеет вид

где σs - предел текучести прокатываемого металла.

Наиболее близким к предлагаемому способу является способ управления петледержателем, при котором измеряют угол подъема петледержателя, формируют заданный момент (ток) электродвигателя путем суммирования напряжений, пропорциональных натяжению полосы, массе полосы и неуравновешенным частям механизма петледержателя и изменяющихся в функции угла подъема петледержателя, формируют задание на дополнительный момент (ток) электропривода петледержателя для его форсированного подъема [3].

Недостатками известного технического решения являются:

1. Пренебрежение в расчетах и формировании задания на ток электропривода петледержателя составляющей момента от изгиба полосы, полагая ее незначительной.

Однако данное пренебрежение допустимо только применительно к последним межклетевым промежуткам, где толщина прокатываемой полосы гораздо меньше, чем в первом промежутке, удельные натяжения полосы, напротив, существенно больше. Соотношение величин, составляющих момент нагрузки петледержателя, таково, что для первого межклетевого промежутка наибольшая по величине - это составляющая от момента изгиба полосы (она больше всех других и значительно больше составляющей от натяжения), а для последнего, наоборот, определяющей является составляющая от натяжения.

2. Не учитывается тот факт, что момент изгиба полосы (а следовательно, и полный момент нагрузки на вал электропривода петледержателя) зависит от его температуры.

Пренебрежение в расчетах указанными факторами ведет к некорректному формированию момента, развиваемому электроприводом петледержателя, несоответствию его реальной нагрузке со стороны прокатываемой полосы, это влечет за собой выдачу системой регулирования натяжения для сохранения петледержателя в равновесии в зоне рабочего угла в систему управления электроприводом прокатной клети некорректного корректирующего сигнала задания на скорость и, соответственно, некорректное влияние на натяжение полосы в промежутке.

Цель изобретения - повышение стабильности и безаварийности прокатки за счет повышения точности расчета и задания необходимого момента, развиваемого электроприводом петледержателя, и точности регулирования натяжения в первом межклетевом промежутке чистовой группы стана горячей прокатки.

Поставленная цель достигается тем, что в способе управления электроприводом петледержателя первого межклетевого промежутка чистовой группы стана горячей прокатки, по которому формируют величину ограничения задания на ток электропривода петледержателя, пропорциональную углу поворота его рамы и являющуюся суммой составляющих, определяемых весом неуравновешенных частей конструкции петледержателя, весом полосы, натяжением полосы в межклетевом промежутке, дополнительно измеряют датчиком температуру полосы в первом межклетевом промежутке, определяют дополнительную величину составляющей от момента изгиба полосы, рассчитывая ее в функции измеренной температуры полосы, и прибавляют ее к величине ограничения задания на ток электропривода петледержателя.

Таким образом, в расчет задания на ток электропривода петледержателя первого межклетевого промежутка чистовой группы стана горячей прокатки вводится коррекция путем расчета дополнительной составляющей от изгиба полосы в функции температуры прокатываемого металла в межклетевом промежутке.

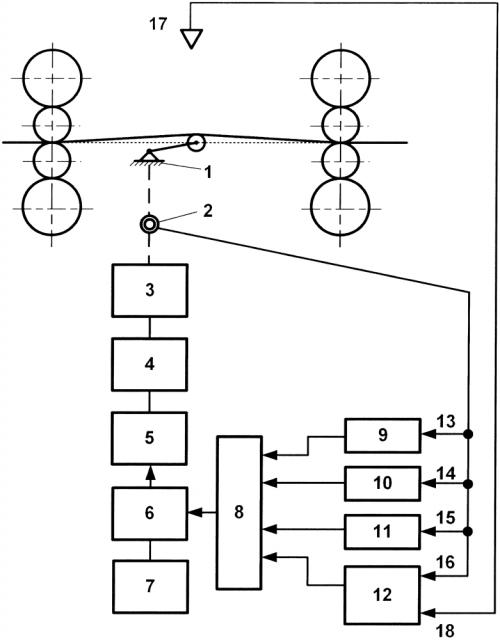

На чертеже приведена принципиальная схема устройства, реализующего предлагаемый способ.

Устройство содержит петледержатель 1, с валом которого соединен датчик 2 угла поворота. К приводному двигателю 3 петледержателя присоединен тиристорный преобразователь 4, входом соединенный с выходом регулятора тока 5, вход которого подключен к выходу блока ограничения 6 сигнала регулятора скорости 7. Выход регулятора скорости 7 подсоединен к первому входу блока ограничения 6. Второй вход блока ограничения 6 соединен с выходом сумматора 8. Входы сумматора 8 соединены с выходами функциональных преобразователей 9-12, предназначенных для формирования составляющих ограничения задания на ток, определяемых заданным натяжением полосы, массой полосы, неуравновешенной массой механизма петледержателя, изгибом полосы. Входы 13, 14, 15 преобразователей 9-11 и первый вход 16 преобразователя 12 соединены с выходом датчика 2 угла поворота. Второй вход 18 функционального преобразователя 12 соединен с выходом датчика температуры 17, расположенного в первом межклетевом промежутке чистовой группы стана горячей прокатки.

Электропривод петледержателя выполнен на базе двигателя постоянного тока с независимым возбуждением. Возбуждение является постоянным и не регулируется, поэтому момент двигателя прямо пропорционален току якоря, и для задания момента двигателя достаточно формировать задание на ток якоря двигателя.

Устройство, реализующее данный способ, работает следующим образом.

С помощью датчика 2 измеряют угол подъема петледержателя 1. С помощью датчика 17 измеряют температуру прокатываемой в первом межклетевом промежутке полосы. После подъема петледержателя и в процессе работы регулятор скорости 7 находится в насыщении и выдает на своем выходе максимально возможный сигнал, его величина ограничивается блоком 6, выход которого является заданием на ток электродвигателя 3, формируемым на входе регулятора тока 5. Величина ограничения тока, формируемая блоком 6, на который поступает сигнал с регулятора 7, определяется сигналом с выхода сумматора 8, который является суммой выходных сигналов блоков 9-12. Блоки 9-11 формируют сигналы в соответствии с выражениями (1)-(3) и представляют их в масштабе задания на ток, эти блоки 9-11 получают входной сигнал с датчика 2.

Полоса металла, входящая в чистовую группу клетей, нагрета неравномерно по своей длине, что определяется технологическими факторами. Значительная неравномерность нагрева полосы имеет место в первом межклетевом промежутке.

В соответствии с выражением (4) момент изгиба полосы (в межклетевом промежутке) является функцией предела текучести металла, величина которого определяется типом и температурой прокатываемой полосы в соответствии с выражением

где σs - предел текучести металла (в межклетевом промежутке) при горячей прокатке, t° - температура прокатываемого металла в межклетевом промежутке, коэффициенты А и m1 - эмпирические коэффициенты, индивидуальные для каждой марки стали, определяются по таблицам [4, с. 130, выражение (266)], [5, с. 185], [6, с. 34, табл. 5], [7, стр. 62], [8, с. 15, табл. 1].

Блок 12 производит расчет составляющей момента петледержателя от изгиба полосы в соответствии с выражениями (4), (5) и формирует выходной корректирующий сигнал масштабе задания на ток, используя сигналы датчиков 2, 17.

Предлагаемый способ управления и устройство могут быть реализованы с помощью электропривода с цифровым программным управлением, система управления реализуется с помощью блоков 4-12.

Введение коррекции в расчет и задание составляющей от изгиба полосы в функции температуры прокатываемого металла в межклетевом промежутке позволяет повысить точность расчета и задания необходимого момента, развиваемого электроприводом петледержателя, и точность регулирования натяжения в первом межклетевом промежутке чистовой группы стана горячей прокатки.

Источники информации

1. Патент ФРГ №1236637, кл. G05D 3/06, 1962.

2. Фомин, Г.Г. Механизация и автоматизация широкополосных станов горячей прокатки. / Г.Г. Фомин, А.В. Дубейковский, П.С. Гринчук. - М.: Металлургия, 1979. - С. 121-122.

3. Патент на изобретение SU №1094125, Н02Р 5/06. Способ управления электроприводом петледержателя прокатного стана. / М.Я. Пистрак, М.И. Лапидус, В.А. Наумов, В.Г. Рогинский, П.С. Гринчук и Б.Т. Горбулинский. - №3548678/24-07; заявл. 08.02.1983; опубл. 23.05.1984, Бюл. №19.

4. Грудев, А.П. Теория прокатки: Учебник для вузов. / А.П. Грудев. - М.: Металлургия, 1988. - 240 с.

5. Третьяков А.В. Механические свойства металлов и сплавов при обработке давлением: Справочник. Издание 2-е. / А.В. Третьяков, В.И. Зюзин. - М.: Металлургия, 1988. - 224 с.

6. Зайцев, B.C. Проектирование параметров и режимов работы оборудования листопрокатных цехов: Учебное пособие. / B.C. Зайцев, В.А. Третьяков. - Липецк: ЛГТУ, 2009. - 660 с.

7. Беляев, В.А. Физические основы пластической деформации металлов: Учебное пособие для студентов специальности 170104.65 - «Высокоэнергетические устройства автоматических систем». / В.А. Беляев, П.В. Верещагин. - Бийск: Изд-во Алт. гос. техн. ун-та, 2006. - 106 с.

8. Коновалов Ю.В, Остапенко А.Л., Пономарев В.И. Расчет параметров листовой прокатки: Справочник. / Коновалов Ю.В, Остапенко А.Л., Пономарев В.И. - М.: Металлургия, 1986. - 430 с.

Способ регулирования натяжения прокатываемой полосы в первом межклетевом промежутке чистовой группы стана горячей прокатки, включающий поворот рамы петледержателя с помощью электропривода, заданный момент на валу которого формируют посредством задания величины ограничения тока электропривода пропорционально углу поворота рамы в виде суммы составляющих, определяемых весом неуравновешенных частей конструкции петледержателя, весом прокатываемой полосы и натяжением прокатываемой полосы в первом межклетевом промежутке, отличающийся тем, что измеряют температуру прокатываемой полосы в первом межклетевом промежутке, по которой определяют величину момента изгиба прокатываемой полосы, при этом упомянутый заданный момент формируют с учетом прибавления определенной величины момента изгиба к упомянутой сумме составляющих.