Способ получения мезопористой наноструктурированной пленки металло-оксида методом электростатического напыления

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении металлооксидных солнечных элементов, сенсоров, систем запасания энергии, катализаторов. Для получения мезопористой наноструктурированной пленки металлооксида методом электростатического напыления напыляемый материал помещают в контейнер с выпускным отверстием. В качестве напыляемого материала используют сухой нанокристаллический порошок диоксида титана со средним размером частиц 25 нм. Заземляют твердую подложку, в качестве которой используют стекло, кварц, керамику с токопроводящим покрытием или металл. Подают напыляемый материал через выпускное отверстие с образованием потока напыляемого материала. Прикладывают разность потенциалов между выпускным отверстием и твердой заземленной подложкой. Полученную пленку диоксида титана подвергают обработке 10%-ной уксусной кислотой. Проводят термическую обработку при температуре 400-450°С в течение 30-40 мин. Изобретение позволяет упростить получение мезопористой наноструктурированной пленки металлооксида, повысить адгезию пленки к поверхности подложки, повысить КПД солнечного элемента при использовании такой пленки в качестве фотоэлектрода для создания металлооксидных сенсибилизированных солнечных элементов. 1 з.п. ф-лы, 4 ил., 4 пр.

Реферат

Изобретение относится к области нанотехнологии, а именно к способам получения мезопористых наноструктурированных тонкопленочных материалов на основе металлооксидов на твердой подложке методом электростатического напыления и может быть использовано при изготовлении металлооксидных солнечных элементов, а также сенсоров, систем запасания энергии, катализаторов и др.

Разработка новых технологий получения мезопористых наноструктурированных тонкопленочных материалов на основе металлооксидов приобрело в последнее время большое значение в связи с открывшимися возможностями их использования для создания солнечных элементов нового поколения.

Солнечные элементы (СЭ) на основе сенсибилизированных красителями мезопористых наноструктурированных пленок металлооксидов, МО СЭ (международное английское название - nanocrystalline mesoscopic dye-sensitized solar cell, DSSC), в последние годы привлекают все больший интерес исследователей в связи с их потенциальной перспективой стать главным конкурентом традиционным СЭ на основе кремния. Однако получение качественных мезопористых наноструктурированных пленок металлооксидов на твердой подложке для высокоэффективных МО СЭ является до настоящего времени сложной проблемой.

Известен способ получения мезопористых металлооксидов или их смесей золь-гель методом с использованием оксохлорида циркония ZrOCl2⋅8H2O и тетраэтилортосиликата Si(OEt)4 в водно-этанольной среде в присутствии азотной кислоты. Расчетное количество ZrOCl2⋅8H2O растворяли в воде, добавляли этиловый спирт, Si(OEt)4 и HNO3. Смесь нагревали на водяной бане при температуре 60°С в течение 1-3 ч, полученные гели высушивали и отжигали до получения оксидов. В.Н. Витер «Золь-гель синтез мезопористых смешанных оксидов ZrO2-SiO2». Журнал прикладной химии, 2010, т. 83, вып. 2, с. 198-202.

Недостатками данного метода являются, во-первых, наличие многоступенчатой стадии предварительной подготовки исходных растворов и, во-вторых, получение мезопористых оксидных систем этим способом возможно только в виде порошков ксерогелей, что ограничивает область их практического использования.

Для получения мезопористых наностуктурированных пленок металлооксидов на твердых подложках используют различные методы нанесения золь-гель дисперсии оксида металла. В настоящее время для получения качественных пленок наибольшее распространение получили методы скрин-принтинга или "screen-printing method". Н. Abdullah, М.Z. Razali, М.A. Yarmo, "Preparation of Titanium Dioxide Paste for Dye Sensitized Solar Cells (DSSCs)", Advanced Materials Research, 2010, v. 139-141, p. 153-156, и ручной способ нанесения медицинской бритвой, "doctor-blade method". S. Sarker, N.C. Nath, M.M. Rahman, S.S. Lim et al. "TiO2 paste formulation for crack-free mesoporous nanocrystalline film of dye-sensitized solar cells". J. Nanosci. Nanotechnol. 2012, v. 12(7), p. 5361-62012.

Известен также способ получения тонких мезопористых пленок диоксида кремния на стеклянной подложке золь-гель методом для применения в качестве просветляющих покрытий с низким показателем преломления 1,25-1,34. Пленкообразующий раствор готовился на основе тетраэтоксисилана, изопропилового спирта, поливинилбутираля или поливилинацетата и соляной кислоты. Покрытия получали на подложках из стекла при следующем режиме: стекла с покрытием оставляли при комнатной температуре в течение 12 ч, затем стекла с покрытием помещали в термостат при температуре 150°С и нагревали со скоростью 5 г/мин до температуры 500°С, при этой температуре выдерживали в течение 5-6 ч. Б.Б. Троицкий, В.Н. Денисова, М.А. Новикова и др. «Получение тонких просветляющих покрытий на основе мезопористого диоксида кремния золь-гель методом в присутствии карбоцепных полимеров, статических сополимеров. Журнал прикладной химии, 2008, т. 81, вып. 8, с. 1365-1369.

Недостатками данного способа являются многоступенчатость и длительность процесса, а также необходимость использования на начальных стадиях растворов, содержащих органические добавки и наполнители, что требует их последующего устранения в процессе отжига.

Известен способ получения мезопористых наноструктурированных пленок диоксида титана на твердой подложке золь-гель методом путем нанесения на подложку водосодержащей композиции, содержащей порошок наночастиц диоксида титана, стабилизатор и порообразующий полимер, с последующими сушкой при комнатной температуре и кальцинированием при температуре 400-600°С. Для приготовления водосодержащей композиции сначала порошок диоксида титана смешивают со стабилизатором и подвергают ультразвуковому дезагрегированию, затем добавляют порообразующий полимер и водный раствор ПАВ, полученную пасту гомогенизируют ультразвуком. RU 2326818 C1, C01G 23/047, 20.06.2008.

Недостатком данного способа является многоступенчатость и длительность процесса.

Наиболее близким к предложенному по технической сущности и достигаемому техническому результату является способ получения мезопористых наноструктурированных металлооксидных пленок на твердых подложках путем напыления раствора, включающего органические или неорганические соединения металла, методом электростатического напыления (electrostatic spray deposition, ESD) - ЕР 2314734 A1, C23C 18/12, 27.04.2011. Способ включает стадию приготовления раствора-прекурсора на основе металлсодержащего соединения и порообразующего полимера, стадию нанесения раствора-прекурсора на твердую подложку методом электростатического напыления и стадию термической обработки полученной пленки для разложения соединения металла до оксида и выжигания порообразующего полимера.

Главными недостатками способа являются наличие многоступенчатого процесса подготовки сложного исходного раствора, содержащего помимо металлсодержащего соединения и порообразующего полимера, необходимого для формирования заданной морфологии металлооксидной пленки, различные органические и неорганические добавки и необходимость последующего удаления органических ингредиентов из сформированной пленки в процессе сложно контролируемой термической обработки.

Технической задачей предлагаемого изобретения является разработка способа получения мезопористой наноструктурированной пленоки металлооксидов на твердой подложке методом электростатического напыления сухих порошков металлооксидов, который позволит избежать многоступенчатого процесса подготовки исходного раствора, необходимости сложного контроля меняющихся режимов термической обработки (проводимой в способе-аналоге для выжигания органических ингредиентов из получаемой пленки) и обеспечит требуемое для СЭ качество мезоструктурной морфологии металлооксидной пленки, высокую адгезию пленки к поверхности подложки и хороший электрический контакт между отдельными наночастицами в объеме полученной пленки. Заявляемый способ обеспечивает получение на подложках мезопористых наноструктурированных пленок металлооксидов заданной толщины в пределах от 10 до 100 мкм.

Технический результат от реализации изобретения заключается в упрощении способа получения мезопористой наноструктурированной пленки металлооксида и повышении значения КПД солнечного элемента при использовании ее в качестве фотоэлектрода для создания металлооксидных сенсибилизированных солнечных элементов.

Решение поставленной задачи и технический результат достигаются предлагаемым способом получения мезопористой наноструктурированной пленки металлооксида методом электростатического напыления, включающим помещение напыляемого материала в контейнер с выпускным отверстием, заземление твердой подложки, подачу напыляемого материала через выпускное отверстие с образованием потока напыляемого материала и приложение разности потенциалов между выпускным отверстием и твердой заземленной подложкой, а также термическую обработку, в котором, согласно изобретению, в качестве напыляемого материала используют сухой нанокристаллический порошок диоксида титана со средним размером частиц 25 нм, полученную пленку диоксида титана подвергают обработке 10%-ной уксусной кислотой, а термическую обработку проводят при температуре 400-450°С в течение 30-40 мин.

В качестве твердой подложки используют стекло, кварц и керамику с токопроводящими покрытиями или металл.

Принципиальным отличием предлагаемого способа получения мезопористых наноструктурированных пленок металлооксидов от известного является отказ от использования для нанесения на твердую подложку предварительно приготовленного раствора, включающего металлсодержащее соединение и частицы полимера нано- и микроразмера (от 50 нм до 5 мкм, предпочтительно от 50 нм до 500 нм) с добавками различных химических ингредиентов. В результате по предлагаемому способу сухой порошок наночастиц металлооксида непосредственно наносят на твердую подложку, что исключает долговременную и энергоемкую стадию подготовки раствора-прекурсора и проведение длительного (в течение суток) перемешивания, чтобы исключить процесс агломерации частиц порообразующего полимера.

Метод электростатического напыления основан на способности частиц напыляемого материала приобретать заряд в электростатическом поле и притягиваться к подложке при приложении разности потенциалов. Использование этого метода для нанесения потока заряженных наночастиц металлооксида на твердую подложку с последующей обработкой раствором уксусной кислоты методом распыления и термообработкой позволяет получать гомогенные мезопористые наноструктурированные пленки заданной толщины от 10 до 100 мкм с высокой адгезией к подложке. Обработка раствором уксусной кислоты значительно улучшает адгезию пленки и закрепляет ее на подложке, а термообработка позволяет завершить структурирование мезопористой пленки.

Нанесение порошка нанокристаллического металлооксида на проводящие подложки проводилось с использованием электростатического ручного пистолета-распылителя «СТАРТ-50» (Россия) и воздушного компрессора. Расстояние от края ствола пистолета-распылителя до поверхности образца составляло 10-20 см в зависимости от размера образца. В процессе нанесения пистолет-распылитель располагался перпендикулярно к поверхности образца или под небольшим углом относительно нормали к его поверхности. Толщина получаемой мезопористой наноструктурированной пленки контролировалась по времени проведения процесса нанесения. При завершении процесса нанесения нанокристаллического порошка полученная на подложке пленка металлооксида обрабатывалась в 10%-ном растворе уксусной кислоты, и затем подложку с пленкой подвергали термообработке при температуре 400-450°С в течение 30-40 мин.

Полученные пленки диоксида титана показали хорошую адгезию к покрытым проводящими слоями поверхностям стеклянных, кварцевых и керамических подложек, а также к металлическим подложкам. Морфология полученных пленок соответствовала параметрам, получаемым при использовании традиционных методов нанесения пленок диоксида титана из растворов.

Примеры осуществления изобретения по получению и применению мезопористых наноструктурированных пленок диоксида титана.

Пример 1

В качестве подложки были использованы образцы стекла ТЕС-8 (Pilkington) размером 5×5 см с нанесенным на одну из сторон стекла проводящим покрытием FTO (Fluoride-doped Tin Oxide) с удельным поверхностным сопротивлением не более 10 Ω/см2. В качестве напыляемого материала был выбран чистый порошок нанокристаллического диоксида титана (Aeroxide Р-25), содержащий наночастицы со средним размером 25 нм, который помещали в пистолет-распылитель «СТАРТ-50». В процессе напыления пистолет располагали на расстоянии 10 см от подложки под небольшим углом относительно нормали к ее поверхности. Напыление проводили в течение примерно 1 мин. Толщина полученной пленки диоксида титана составила ~10,4 мкм. Сразу по завершении процесса напыления пленка диоксида титана обрабатывалась 10%-ным раствором уксусной кислоты путем распыления раствора на поверхность из мелкодисперсного распылителя. Далее стеклянная подложка с нанесенной пленкой подвергалась термообработке в воздушной атмосфере при температуре 400°С в течение 40 мин.

Пример 2

Аналогично примеру 1 мезопористую наноструктурированную пленку диоксида титана получали из коммерческого порошка диоксида титана (Aeroxide Р-25) со средним размером наночастиц 25 нм, который наносили на стеклянные подложки ТЕС-8 (Pilkington) размером 10×10 см в течение 5 мин. Пистолет-распылитель «СТАРТ-50» располагали на расстоянии 20 см от подложки перпендикулярно к ее поверхности. Толщина полученной пленки диоксида титана составила ~20,7 мкм. Поверхность полученной пленки обрабатывалась путем распыления на нее 10%-ного раствора уксусной кислоты из мелкодисперсного распылителя. Последующая термообработка проводилась при температуре 450°С в течение 30 мин. Результаты микроскопического исследования разреза полученной пленки показали, что адгезия к стеклянной подложке и морфология пленки соответствуют параметрам, получаемым при использовании традиционных методов нанесения из растворов. На фиг. 1 приведена фотография стеклянных проводящих подложек размером 10×10 см с нанесенной мезопористой наноструктурированной пленкой диоксида титана. На фиг. 2 представлена микрофотография разреза пленки толщиной ~20,7 мкм, полученной на стеклянной подложке методом электроосаждения.

Пример 3

Аналогично примеру 2 мезопористую наноструктурированную пленку диоксида титана получали из коммерческого порошка диоксида титана (Aeroxide Р-25) со средним размером наночастиц 25 нм на металлической подложке, в качестве который была использована медная фольга толщиной ~300 мкм размером 3×3 см. Процесс нанесения осуществлялся в течение 1,5 мин. Пистолет-распылитель «СТАРТ-50» располагали на расстоянии 10 см от подложки перпендикулярно к ее поверхности. Толщина полученной пленки диоксида титана составила ~12 мкм. Поверхность полученной пленки обрабатывалась путем распыления на нее 10%-ного раствора уксусной кислоты из мелкодисперсного распылителя. Последующая термообработки проводилась в течение 35 мин при температуре 430°С. Результаты микроскопического исследования разреза полученной пленки показали, что адгезия к металлической подложке и морфология пленки соответствуют параметрам, получаемым при использовании традиционных методов нанесения из растворов.

Пример 4. Применение полученных мезопористых наноструктурированных пленок на основе диоксида титана в качестве фотоэлектродов для солнечных элементов

Мезопористые наноструктурированные пленки на основе диоксида титана, полученные по предложенному нами методу электроосаждения, были использованы в качестве фотоэлектродов для создания металлооксидных сенсибилизированных солнечных элементов (МО СЭ).

На фиг. 3 приведена фотография приготовленных таким образом солнечных элементов типа МО СЭ площадью 0,5 см2.

Измерение КПД преобразования солнечной энергии в электрическую в МО СЭ, сконструированных с использованием мезопористых наноструктурированных пленок диоксида титана толщиной около 10 мкм, которые были изготовлены предложенным способом электроосаждения нанопорошков диоксида титана, осуществлялось с использованием измерительного комплекса Keithley SCS-4200. На фиг. 4 приведена фотография дисплея Keythley SCS-4200 с изображением измеренной вольт-амперной характеристики солнечного элемента МО СЭ.

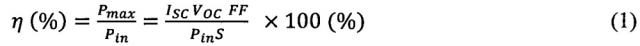

Расчет эффективности (КПД) МО СЭ проводился с использованием измеренных параметров вольт-амперной характеристики, которые в цифровом виде отображаются в левом нижнем углу дисплея измерительного комплекса по окончании процесса измерения: ток короткого замыкания (ISC), напряжение холостого хода (VOC) и фактора заполнения (FF). Для представленной на фиг. 4 кривой соответствующие значения составили:

ток короткого замыкания (ISC) = 1,29 × 10-2 А = 12,9 мА;

напряжение холостого хода (VOC) = 7,1 × 10-1 В = 0,71 В;

фактор заполнения (FF) = 6,16 × -1 = 0,616.

При расчете КПД солнечного элемента учитывалась площадь образца, равная S=0,5 см2, и интенсивность освещения образца имитатором солнечного излучения, которая составляла значение Pin=100 мВт/см2.

КПД солнечного элемента (η) в процентах вычислялся по принятой в фотовольтаике формуле (1), как произведение величины тока короткого замыкания (ISC), напряжения холостого хода (VOC) и фактора заполнения (FF), деленное на мощность падающего солнечного излучения (Pin) и площадь образца S:

КПД (η) элемента МО СЭ, вычисленное с использованием приведенной выше формулы на основе измеренных значений параметров вольт-амперной характеристики, приведенной на фиг. 4, составил величину 11,3%:

η (%)=(12,9×0,71×0,616)/(100×0,5)×100%=11,3%.

Значение КПД в 11,3% для МО СЭ является достаточно высоким и превышает известные из литературных данных величины (в большинстве работ менее 10%) для аналогичных по конструкции элементов МО СЭ с электродами на основе мезопористых наноструктурированных пленок диоксида титана, полученными с использованием традиционных технологий нанесения на подложку.

1. Способ получения мезопористой наноструктурированной пленки металлооксида методом электростатического напыления, включающий помещение напыляемого материала в контейнер с выпускным отверстием, заземление твердой подложки, подачу напыляемого материала через выпускное отверстие с образованием потока напыляемого материала и приложение разности потенциалов между выпускным отверстием и твердой заземленной подложкой, термическую обработку, отличающийся тем, что в качестве напыляемого материала используют сухой нанокристаллический порошок диоксида титана со средним размером частиц 25 нм, полученную пленку диоксида титана подвергают обработке 10%-ной уксусной кислотой, а термическую обработку проводят при температуре 400-450°С в течение 30-40 мин.

2. Способ по п. 1, отличающийся тем, что в качестве твердой подложки используют стекло, кварц, керамику с токопроводящим покрытием или металл.