Способ монтажа дискового активного элемента на высокотеплопроводный радиатор

Иллюстрации

Показать всеИзобретение относится к лазерной технике и может быть использовано для изготовления дисковых активных элементов мощных лазеров, обеспечивающих эффективное охлаждение активной среды. В способе согласно изобретению на активный элемент наносят с торцов диэлектрические отражающие и просветляющие покрытия, на один из торцов наносят металлизирующее покрытие и монтируют активный элемент на радиатор, выполненный из высокотеплопроводного диэлектрического материала. Диэлектрические покрытия наносят с использованием ионного сопровождения, монтаж активного элемента на радиатор выполняют путем пайки без использования вакуумной камеры или замкнутой камеры с восстанавливающей атмосферой. Изобретение обеспечивает минимальные потери лазерного излучения в активном элементе с сохранением высокой величины лазерного пробоя при работе с импульсным излучением и минимальной величины фазовых искажений излучения, а также позволяет снизить тепловое сопротивление между активной средой и радиатором и получить максимальную однородность теплового контакта. 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к лазерной технике и может быть использовано для изготовления активных элементов лазеров и их монтажа с целью организации эффективного охлаждения.

Как правило, при организации оптической накачки твердотельных лазеров часть энергии этой накачки неизбежно преобразовывается в тепловую энергию, выделяющуюся внутри активного элемента. Такое тепловыделение приводит к увеличению температуры активного элемента и, как следствие, появляется необходимость отвода тепла от активного элемента. Данная задача является особенно важной для дисковых лазеров (см., например, Vetrovec, J., et al., Progress in the development of solid state disk laser in Solid State Lasers XIII: Technology and Devices, R. Scheps and H.J. Hoffman, Editors. 2004, Proc. SPIE: San Jose, USA. p. 235-243), где требуется достигать очень высоких плотностей энергии для эффективной работы лазера. При этом от активного элемента толщиной менее миллиметра и диаметром 10-20 мм требуется отводить до нескольких кВт тепла с сохранением минимально возможной температуры самого активного элемента. Это условие накладывает свою специфику на все технологии изготовления дисковых активных элементов и их монтажа на теплоотводящие основания.

Известен дисковый элемент (K. Contag, U. Brauch, A. Giesen, I. Johannsen, M. Karszewski, U. Schiegg, C. Stewen, A. Voss, "Multihundred-watt diode-pumped Yb:YAG thin disc laser" (Proceedings Paper), Proceedings Vol. 2986, Solid State Lasers VI, Richard Scheps, Editors, pp. 2-9 (1997)), который представляет собой кристаллический диск активной среды с нанесенными с противоположных торцевых сторон просветляющим на длинах волн излучения накачки и генерации (940 и 1030 нм соответственно) и высокоотражающим (99,8%) на длинах волн накачки и генерации покрытиями. Причем для обеспечения теплоотвода от активной среды кристаллический диск стороной с нанесенным высокоотражающим покрытием присоединяется к медному основанию через промежуточный слой индиевой фольги. Такой способ имеет ряд недостатков, во-первых, адгезия чистого индия к диэлектрическим поверхностям мала по сравнению, например, с адгезией меди или хрома при их вакуумном напылении. Во-вторых, довольно сложной является задача организации равномерного контакта из-за быстрого окисления соединяемых поверхностей. Кроме того, такой способ не позволяет использовать другие припои кроме чистого индия для организации контакта между радиатором и дисковым активным элементом.

Известен способ монтажа дисковых активных элементов (Sasaki J., Kaneyama Y., Honmou H., Itoh M. and Uji T., 1992, "Self-aligned Assembly Technology for Optical Devices Using AuSn Solder Bumps Flip-Chip Bonding" Proc. IEEE LEOS Annual Meeting, p. 260-261. Nov) с помощью пайки на индиевые и оловянно-золотые (Au-Sn) припои на различные виды радиаторов (в том числе, на композитные металлические радиаторы (например, CuW или CuMo). Для этого на зеркальную диэлектрическую поверхность напыляют металлические покрытия из титана, платины и серебра суммарной толщиной в доли мкм. После этого осуществляется бесфлюсовая пайка дискового элемента и теплоотвода. Как правило, бесфлюсовую пайку осуществляют в восстанавливающей среде или в вакууме, что значительно усложняет процесс монтажа (Potier N., Sindzingre T. and Rabia S., 1995, "Fluxless Soldering Under Activated Atmosphere at Ambient Pressure" Proc. SMI, p. 453-458). Кроме того, вакуумное напыление таких металлов, как титан, платина или серебро, в силу различных причин являются довольно дорогостоящими процессами.

Из числа известных технических решений наиболее близким к предлагаемому изобретению является способ изготовления дискового активного элемента, размещенного на теплоотводящем основании, конструкция которого заявлена в патенте RU 2439761 (МПК H01S 3/06, опубл. 10.01.2012). В этом патенте активный элемент с нанесенными на противоположные торцевые стороны просветляющим и высокоотражающим покрытиями присоединяют через буферный слой к теплоотводящему основанию. Высокоотражающее покрытие состоит из комбинации многослойного диэлектрического и металлических покрытий, обеспечивающей коэффициент отражения не ниже 99% для длин волн в диапазоне от 930 до 1040 нм при углах падения излучения от 0° до 30°. Преимуществом такого выполнения активного элемента является снижение теплового сопротивления между активной средой и теплоотводящим основанием за счет замены нескольких диэлектрических слоев зеркала, имеющих небольшую теплопроводность, на металлическое зеркало. Металлическое зеркало представляет собой покрытие из серебра Ag, защищенное покрытием из хрома Cr, обеспечивающее отражение на уровне более 99% на длинах волн накачки и генерации. Вместо слоя серебра можно использовать слой меди Cu или золота Au. Дисковый активный элемент с нанесенными указанными покрытиями соединяют посредством холодной диффузионной сварки с теплоотводящим основанием (изготовленным из меди радиатором) после предварительного нанесения на соединяемые поверхности слоя индия In. Активный элемент, изготовленный описанным способом, обеспечивает увеличение средней выходной мощности более чем в 1,5 раза. Недостатком этого способа изготовления дисковых активных элементов является то, что значительно снижается порог пробоя зеркальной стороны активного элемента мощными лазерными импульсами из-за использования комбинированного покрытия зеркала. Кроме того, в предложенном решении рассмотрена возможность монтажа дискового активного элемента только на радиатор, изготовленный из меди. Медь обладает хорошей теплопроводностью, но коэффициент теплового расширения меди в несколько раз больше, чем у кристаллов, что приводит к появлению тепловых искажений излучения.

Задачей, на решение которой направлено настоящее изобретение, является разработка способа изготовления дискового активного элемента, смонтированного на высокотеплопроводный радиатор путем пайки, обеспечивающего минимальные потери лазерного излучения в активном элементе с сохранением высокой величины лазерного пробоя при работе с импульсным излучением, позволяющего сохранить минимальную величину фазовых искажений излучения и снизить тепловое сопротивление между активной средой и радиатором, а также позволяющего получить максимальную однородность теплового контакта.

Технический результат в разработанном способе достигается тем, что разработанный способ монтажа дискового активного элемента на высокотеплопроводный радиатор, как и способ-прототип, включает в себя нанесение на активный элемент диэлектрических отражающих и просветляющих покрытий, затем нанесение металлизирующего покрытия на активный элемент и монтаж активного элемента на радиатор.

Новым в разработанном способе является то, что радиатор изготавливают из высокотеплопроводного диэлектрического материала, например, CVD-алмаза или карбида кремния, диэлектрические покрытия наносят с использованием ионного сопровождения, одну из поверхностей радиатора металлизируют и осуществляют монтаж активного элемента на радиатор путем пайки без использования вакуумной камеры (или замкнутой камеры с восстанавливающей атмосферой).

Для нанесения диэлектрических покрытий используется установка напыления с ионным сопровождением [Stewart, A.F., Lu, S., Tehrani, М., Volk, C., "Ion Beam Sputtering of Optical Coatings", in "Laser-Induced Damage in Optical Materials", Proceedings of SPffi, Vol. 2114, pp. 662-677, (1994)], что позволяет увеличить теплопроводность диэлектрического зеркала в ~10 раз, устранив недостаток диэлектрического напыления, используемый при изготовлении активного элемента, описанного в патенте RU 2439761. С другой стороны, напыление с ионным сопровождением обладает большой величиной порога пробоя лазерным импульсом, что позволяет использовать дисковый активный элемент для усиления или генерации высокоэнергетических лазерных импульсов.

При напылении металлического покрытия непосредственно на стандартное диэлектрическое зеркальное покрытие величина отражения диэлектрического зеркала немного уменьшается (с 99,9% до ~99,0%). Для устранения этого эффекта необходимо изменить структуру диэлектрических слоев зеркала. В разработанном способе новым является напыление высокотеплопроводного слоя Al2O3 непосредственно после напыления стандартного диэлектрического зеркала. Это позволяет сохранить максимально высокую величину отражения зеркала независимо от материала, соприкасающегося с задней поверхностью дискового активного элемента (вакуумная металлизация, индиевая фольга, эпоксидный клей и т.д.). Осуществляется металлизация не только активного элемента, но и диэлектрического высокотеплопроводного радиатора, выполненного из CVD-алмаза или карбида кремния. Металлизация спаиваемых поверхностей осуществляется с помощью магнетронного напыления, позволяющего наносить большие (вплоть до 100 мкм) слои меди на спаиваемые поверхности. Это позволяет защитить слой хрома, используемого для лучшей адгезии, от расплава припоя.

Пайку активного элемента и высокотеплопроводного радиатора осуществляют в два этапа: сначала поверхности залуживают с использованием флюса, например, орто-фосфорной кислоты. Затем спаиваемые поверхности механически чистят и соединяют. Такой процесс позволяет значительно упростить процесс пайки, а механическая очистка от остатков флюса позволяет обеспечить необходимую однородность теплового контакта.

В первом частном случае реализации разработанного способа целесообразно выбрать активный элемент, изготовленный из легированного иттербием иттрий-алюминиевого граната (Yb: YAG).

Во втором частном случае реализации разработанного способа целесообразно выбрать активный элемент, изготовленный из лазерной керамики, легированной иттербием: Yb:Y2O3, Yb:Lu2O3, Yb:Sc2O3, Yb:LuAG.

В третьем частном случае реализации разработанного способа целесообразно использовать дисковый активный элемент, изготовленный из двух частей: легированной толщиной 0,1-1 мм и нелегированной толщиной 0,5-3 мм, соединенных способом термодиффузионной сварки

В четвертом частном случае реализации разработанного способа целесообразно использовать для активного элемента материалы, легированные тулием или гольмием.

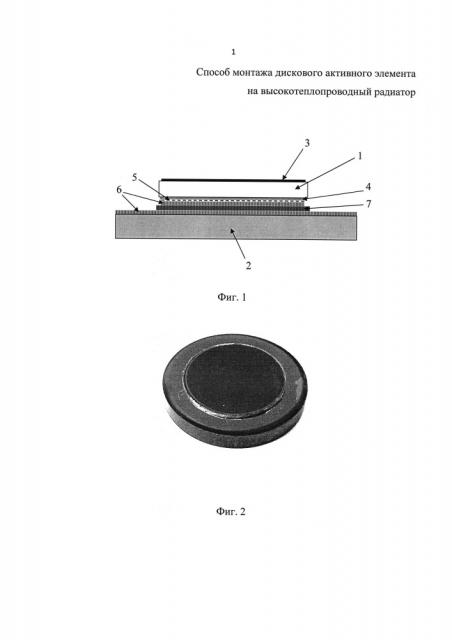

Изобретение поясняется следующими фигурами.

На фиг. 1 представлено схематическое изображение активного элемента, смонтированного на диэлектрическом высокотеплопроводном радиаторе, полученного заявленным способом.

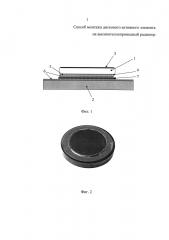

На фиг. 2 представлен внешний вид активного элемента, смонтированного на диэлектрический высокотеплопроводный радиатор из карбида кремния.

На фиг. 3 представлены температурный (а) и фазовый (б) профили активного элемента, смонтированного на диэлектрическом высокотеплопроводном радиаторе, полученного заявленным способом.

Осуществление разработанного способа монтажа дискового активного элемента на высокотеплопроводный радиатор в соответствии с п.1 формулы описано на конкретном примере.

Пример 1: Дисковый активный элемент 1 (фиг. 1), изготовленный из Yb:YAG, диаметром от 5 до 20 мм и толщиной от 0,1 до 2 мм (в зависимости от задачи) полируют с обоих торцов, обеспечивая плоскостность торцов с точностью до 200 нм, а микрошероховатость менее 10 ангстрем. Также изготавливают высокотеплопроводный радиатор 2 из карбида кремния или CVD-алмаза толщиной 1-2 мм и диаметром на ~10 мм больше диаметра активного элемента 1. Теплопроводность CVD-алмаза должна составлять более 1300 Вт/(м⋅К), а теплопроводность карбида кремния должна быть больше 400 Вт/(м⋅К). Затем, на один торец активного элемента 1 наносят диэлектрическое антиотражающее покрытие (диэлектрическое просветление) 3, величина отражения от которого должна составлять менее 0,2% на длине волны излучения 1030 нм. На противоположный торец активного элемента 1 наносят высокоотражающее диэлектрическое покрытие (диэлектрическое зеркало) 4 с величиной отражения более 99,8% на длинах волн 1030 нм и 940 нм. Затем, на торец с высокоотражающим покрытием 4 наносят слой оксида алюминия 5 толщиной 200÷300 нм для «развязки» диэлектрического зеркала 4 с материалами, необходимыми для монтажа активного элемента 1. Нанесение диэлектрических покрытий 3 и 4 осуществляют с использованием установки напыления с ионным сопровождением.

Затем на слой 5 Al2O3 напыляют металлический слой 6, состоящий из слоя хрома толщиной 0,1-0,2 мкм для обеспечения хорошей адгезии металла с диэлектрической поверхностью и последующего слоя меди толщиной до 50 мкм. Нанесение слоя 6 осуществляют на установке магнетронного напыления. Такая большая величина слоя меди позволяет эффективно защитить слой хрома от взаимодействия с припоем 7 и обеспечивает максимальную однородность теплового контакта. Аналогично выполняют металлизацию поверхности диэлектрического высокотеплопроводного радиатора 2, изготовленного из CVD-алмаза или карбида кремния.

После напыления металлизирующих покрытий 6 осуществляют пайку активного элемента 1 и радиатора 2. Для этого спаиваемые поверхности покрывают тонким слоем флюса (раствор ортофосфорной кислоты), нагревают и лудят индиевым или оловянно-серебряным припоем 7. Затем остатки флюса и окисел припоя 7 удаляют с обеих поверхностей фторопластовым скребком, и поверхности соединяют. Толщина припоя 7 должна составлять менее 50 мкм. Такой процесс позволяет значительно упростить процесс пайки, а механическая очистка от остатков флюса позволяет обеспечить необходимую однородность теплового контакта. Фотография активного элемента 1, смонтированного на диэлектрический радиатор 2, полученного в соответствии с пунктом 1 формулы, представлена на фиг. 2.

После осуществления монтажа выполняется проверка его качества. Исследуют фазовые искажения излучения на всей апертуре активного элемента с помощью интерферометра. Если на 90% площади активного элемента 1 изменение оптического пути одинаково с точностью до 1 мкм и хорошо аппроксимируется параболической кривой (фиг. 3, б), то качество монтажа признается удовлетворительным с точки зрения внесения дополнительных искажений излучения. Дополнительно исследуют качество теплового контакта. Для нагревания смонтированного активного элемента 1 на него направляется лазерный пучок диаметром, сравнимым с диаметром активного элемента 1 с излучением на длине волны 940 нм и мощностью несколько десятков ватт. Одновременно, с помощью инфракрасной камеры выполняют измерение профиля температуры поверхности образца. Если профиль температуры совпадает с профилем нагревающего излучения и не содержит локальных неоднородностей (фиг. 3, а), качество теплового контакта признается удовлетворительным с точки зрения однородности теплового контакта.

В результате, после монтажа дискового активного элемента 1 из Yb:YAG на радиатор 2 из CVD-алмаза удалось продемонстрировать высокое (более 50%) оптическое КПД лазерной установки при суб-кВт мощности излучения. Эти значения соответствуют рекордным результатам основных мировых аналогов, что подтверждает высокое качество монтажа активного элемента.

Ниже приведены примеры изготовления и монтажа дискового активного элемента на диэлектрический высокотеплопроводный радиатор в соответствии с частными случаями реализации предлагаемого способа, заявленными в пунктах 3-5 формулы.

Пример 2. Способ монтажа дискового активного элемента 1 согласно п. 3 формулы из оптической керамики, легированной иттербием (Yb:YAG, Yb:Y2O3, Yb:Lu2O3, Yb:Sc2O3, Yb:LuAG). Предварительная подготовка дискового активного элемента 1 и способ монтажа близки к описанным выше в примере 1. Однако отличительной особенностью данного способа является то, что при подготовке (шлифовке и полировке) торцов активного элемента 1 из оптической керамики необходимо обеспечить отсутствие «открытых пузырьков» на поверхности элемента (поскольку наличие «пузырьков» в объеме характерно для оптической керамики из-за метода ее изготовления).

Согласно способу, описанному в примере 2, на CVD-алмаз смонтирован керамический дисковый активный элемент из Yb:Lu2O3. На лазерной установке удалось продемонстрировать высокое (более 50%) оптическое КПД с мощностью излучения 200 Вт, что подтверждает высокое качество монтажа активного элемента.

Пример 3. Особенностью реализации разработанного способа монтажа дискового активного элемента 1 на высокотеплопроводный радиатор 2 по п. 4 формулы является то, что активный элемент 1 изготавливают из двух частей, соединенных способом термодиффузионной сварки. Этот способ монтажа близок к способам, описанным в примерах 1-2, однако из-за композитной структуры дискового активного элемента 1, его толщина может составлять несколько мм. Поэтому, во избежание появления сильных напряжений в слое припоя 7, вызванных различными коэффициентами теплового расширения дискового активного элемента 1 и высокотеплопроводного радиатора 2, допускается увеличение толщины слоя припоя 7 до 100-200 мкм в зависимости от геометрии активного элемента 1.

Пример 4. Способ монтажа дискового активного элемента 1, предназначенного для работы в инфракрасном диапазоне длин волн, на высокотеплопроводный радиатор 2 выполняют согласно п. 5 формулы. Этот способ монтажа близок к способам, описанным в примерах 1-3, однако легирование дискового активного элемента 1 осуществлено не иттербием, а тулием или гольмием, для которых характерны лазерные переходы в диапазоне 1,5÷2,1 мкм. Как следствие, напыление диэлектрических покрытий (просветления 3, зеркала 4 и слоя оксида алюминия 5) должно быть рассчитано и осуществлено с учетом других длин волн излучения, соответствующих лазерным переходам выбранного материала.

Таким образом, предложенный способ монтажа дискового активного элемента на высокотеплопроводный радиатор позволяет получить технический результат, не уступающий основным известным мировым аналогам. Заявленный способ позволяет решить поставленную задачу эффективного и равномерного теплоотвода от дискового активного элемента с обеспечением равномерного теплового контакта и минимальных фазовых искажений излучения.

1. Способ монтажа дискового активного элемента на высокотеплопроводный радиатор, основанный на нанесении диэлектрических отражающих и просветляющих покрытий на активный элемент, нанесении металлизирующего покрытия на активный элемент и монтаже активного элемента на радиатор, отличающийся тем, что диэлектрические покрытия наносят с использованием ионного сопровождения, радиатор изготавливают из высокотеплопроводного диэлектрического материала, одну из поверхностей радиатора металлизируют и осуществляют монтаж активного элемента на радиатор путем пайки без использования вакуумной камеры или замкнутой камеры с восстанавливающей атмосферой.

2. Способ по п. 1, отличающийся тем, что в качестве материала для дискового активного элемента используют монокристалл алюмоиттриевого граната, легированного иттербием (Yb:YAG).

3. Способ по п. 1, отличающийся тем, что в качестве материала для дискового активного элемента используют оптическую керамику, легированную иттербием: Yb:YAG, Yb:Y2O3, Yb:Lu2O3, Yb:Sc2O3, Yb:LuAG.

4. Способ по п. 1, отличающийся тем, что дисковый активный элемент изготавливают из двух частей: легированной толщиной 0,1-1 мм и нелегированной толщиной 0,5-3 мм, соединенных способом термодиффузионной сварки.

5. Способ по любому из пп. 1-4, отличающийся тем, что материал для дискового активного элемента легируют тулием или гольмием.