Способ определения физико-механических характеристик модифицированного поверхностного слоя материала изделия и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к измерительной технике для измерения микромеханических характеристик внутренних поверхностей изделий относится к области машиностроения, в частности для контроля физико-механических свойств внутренних поверхностей сквозных и глухих отверстий с тонким покрытием. Сущность: осуществляют внедрение в поверхность пирамидального индентора из твердого материала с известными упругими характеристиками, запись диаграммы нагружение - глубина внедрения и обработку массива данных, описывающих диаграмму нагружение - внедрение. Производится внедрение упругого индентора в криволинейную внутреннюю поверхность топокомпозита в диапазоне глубин внедрения от единиц нанометров до десятка микрометров. Осуществляется регистрация данных измерения, а также их обработка с использованием теоретических аналитических зависимостей, описывающих механику нормального контактного взаимодействия упругого сферического индентора с покрытием из топокомпозита в области упругопластического деформировании последнего, по совокупности нескольких показателей, а именно твердости и модуля упругости покрытия, композиционной твердости и модуля упругости топокомпозита, которые определяются по формулам. Устройство содержит основание, на котором расположена подвижная стойка с вращающейся площадкой, на которой закреплена штанга с измерительным модулем и люнетом и с возможностью перемещения ее внутри отверстия исследуемого изделия по трем осям и вращения вокруг своей оси с помощью расположенных на стойке приводов, при этом на хвостовике штанги установлена цифровая камера. Технический результат: возможность комплексной оценки с высокой точностью параметров физико-механических свойств внутренних поверхностей сквозных и глухих отверстий с тонким покрытием в режиме одного технологического измерения. 2 н.п. ф-лы, 6 ил.

Реферат

Изобретение относится к измерительной технике для измерения микромеханических характеристик внутренних поверхностей изделий, в частности для контроля физико-механических свойств внутренних поверхностей сквозных и глухих отверстий с тонким покрытием, например упрочненных поверхностей трения.

Известен способ определения твердости и модуля упругости компактных материалов инструментальным индентированием [ГОСТ Р 8.748-2011 (ИСО 14577-1:2002) ГСИ. Металлы и сплавы. Измерение твердости и других характеристик материалов при инструментальном индентировании. Часть 1. Метод испытаний]. В этом способе используется прибор-твердометр, с помощью которого производят нагружение (внедрение) алмазного пирамидального наконечника в поверхность изделия. Записывают диаграмму изменения величины нагрузки с увеличением глубины внедрения. Твердость материала определяют как отношение максимальной приложенной нагрузки разделенной на площадь поперечного сечения контактной поверхности между индентором и испытуемым образцом. Площадь поперечного сечения контактной поверхности между индентором и испытуемым образцом определяется по кривой разгружения и функции площади индентора. По кривой разгружения также определяют податливость в месте контакта по диаграмме при максимальной нагрузке. Используя значение податливости и площади поперечного сечения контактной поверхности между наконечником и испытуемым образцом, находят приведенный модуль упругости в области индентирования. Модуль упругости материала компактного тела вычисляют по зависимости связывающей приведенный модуль упругости с упругими характеристиками исследуемого материала и материала индентора.

Недостатком этого способа является высокая чувствительность к различным факторам, влияющим на точность измерений и достоверность получаемых данных. Оценка модуля упругости в этом методе производится на стадии разгрузки индентора после того как на поверхности образовался пластический отпечаток. При этом под индентором образуется область деформационного упрочнения материала, что не учитывается в расчетных формулах и приводит к погрешности измерения величины твердости и модуля упругости измеряемого образца. Определение твердости и модуля упругости тонких покрытий этим способом приводит к значительной погрешности получаемых значений, т.к. не учитывается влияние основы на свойства покрытия.

Целью предлагаемого изобретения является обеспечение высокой точности измерения и достоверности получаемых данных при комплексной оценке параметров физико-механических свойств внутренних поверхностей сквозных и глухих отверстий с тонким модифицированным покрытием в режиме одного технологического измерения.

Решение поставленной задачи достигается за счет предложенного способа определения физико-механических характеристик модифицированного поверхностного слоя полых изделий, имеющего поверхностно-слоистое твердое тело - топокомпозит, заключающегося во внедрении упругого индентора в криволинейную внутреннюю поверхность топокомпозита в диапазоне глубин внедрения от единиц нанометров до десятка микрометров, при этом осуществляется регистрация данных измерения, а также их обработка с использованием теоретических аналитических зависимостей, описывающих механику нормального контактного взаимодействия упругого сферического индентора с покрытием из топокомпозита в области упругопластического деформировании последнего, по совокупности нескольких показателей, а именно твердости и модуля упругости покрытия, композиционной твердости и модуля упругости топокомпозита, которые определяются по формулам:

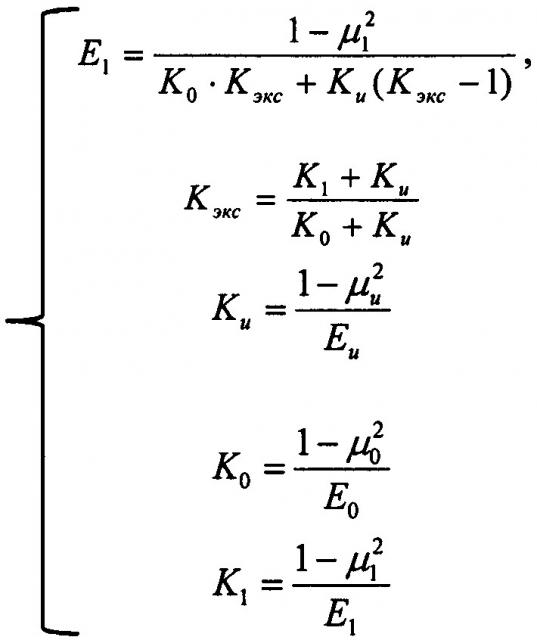

- модуль упругости находится как:

где E0, μ0 - модуль нормальной упругости и коэффициент Пуассона материала основы;

Eи, μи - модуль нормальной упругости и коэффициент Пуассона материала индентора;

E1, μ1 - модуль нормальной упругости и коэффициент Пуассона материала покрытия;

К1, К0, Кэкс, Ки - величины приведенного коэффициента упругости покрытия, основы, из эксперимента и индентора.

При этом μ1 вычисляют по результатам расчета модуля упругости покрытия по известным зависимостям по кривой разгружения.

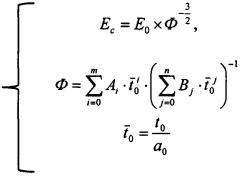

- композиционный модуль упругости топокомпозита определяется как:

где Eс - модуль упругости материала слоистого тела;

Ф - упруго-геометрический параметр, диапазон существования которого для ;

t0 - толщина поверхностного слоя слоистого полупространства, моделирующего реальное слоистое тело с покрытием h;

- предельный радиус пятна контакта, рассчитываемый для среды с упругими характеристиками материала основы при упругом внедрении в нее сферического индентора радиуса R с силой P;

a 0 - радиус пятна контакта;

A1, A2, A3, …Ai, B1, B2, B3, …Bj - коэффициенты двухточечной Паде-аппроксиманты.

- твердость покрытия находится как:

при

где Pэкс - нагрузка на инденторе;

Aс - площадь отпечатка;

s - глубина внедрения индентора;

h - толщина покрытия.

s* - предельная глубина внедрения индентора для определения границы существования истинной твердости покрытия исследуемой поверхности с топокомпозитной структурой.

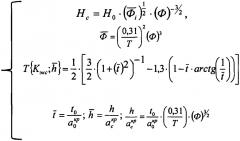

- композиционная твердость топокомпозита находится как:

где H0 - твердость основы;

- предельный упругогеометрический параметр в области глубин внедрения больших, чем 0,1 толщины покрытия, рассчитывается по аналитической зависимости;

- текущее значение относительной толщины покрытия;

- предельный радиус отпечатка, соответствующий переходу от упругой деформации к пластической при внедрении в поверхность слоистого тела сферического индентора.

Практический способ реализуется следующим образом:

Способ и устройство для определения твердости и модуля упругости покрытия, а также композиционных твердости и модуля упругости топокомпозита, заключающиеся в том, что определяют толщину покрытия и модуль упругости материала основы известными методами (ГОСТ Р 55042-2012, ГОСТ 1497-84), вводят измерительный модуль с индентором в отверстие исследуемого изделия на заданное расстояние, производят нагружение (внедрение) алмазного пирамидального наконечника в поверхность изделия без покрытия и в поверхность того же изделия, имеющего покрытие известной толщины, на глубину, превышающую 0,1 толщины покрытия, записывают диаграммы изменения величины нагрузки с увеличением глубины внедрения.

Определение твердости проводят известным способом по формуле:

i=6÷10

где Pэкс - нагрузка на инденторе, Aс - площадь поперечного сечения контактной поверхности между индентором и испытуемым образцом определяется по кривой разгрузки и функции площади индентора, h - толщина покрытия, s - глубина внедрения в материал основы и материал с покрытием, s* - предельная глубина внедрения индентора для определения границы существования истинной твердости покрытия исследуемой поверхности с топокомпозитной структурой.

Отличительной особенностью этого способа является то, что определение твердости ведется по 6-10 значениям и в более широкой области значений относительной глубины внедрения чем известное решение, что повышает точность измерений и достоверность получаемых данных. Значение s* рассчитывается по известной методике (Воронин Н.А. Теоретическая оценка композиционной и истинной твердости тонких покрытий. Трение и смазка в машинах и механизмах. 2011, №7. с. 11-21).

Определение модуля упругости тонкого покрытия проводят, используя диаграммы изменения величины нагрузки с увеличением глубины внедрения, по которым получают массив данных (или функциональную зависимость) изменения параметра , который обозначается как Mэкс, значения входящих в данный параметр величин определяются при равных по величине значениях нагрузки, от относительной глубины внедрения сравнивают с теоретически рассчитанным массивом данных (или аналитическими зависимостями) изменения параметра для ряда дискретных значений величины контактного модуля упругости К от относительной глубины внедрения индентора в поверхность модели слоистого тела, имитирующего поверхность изделия с покрытием, определяют модуль нормальной упругости материала покрытия по результатам максимального совпадения значений параметра Mэкс, полученного из эксперимента, с набором значений параметра Mтаб с определенным значением K, в диапазоне от 0,2 до 1,0 значений относительной глубины внедрения индентора , используя следующие зависимости и обозначения:

i=1…n;

j=1…k;

где

С учетом упругости индентора контактный модуль упругости определяется как где (Eи, μи - модуль нормальной упругости и коэффициент Пуассона материала индентора). Сопоставляя массив значений Mэкс, полученных из эксперимента инструментального внедрения для исследуемого изделия с покрытием, с табличным массивом Mтаб, можно определить численно и графически контактный модуль упругости Kэкс. Модуль Юнга покрытия определяют по формуле:

где Ф - упругогеометрический параметр, диапазон существования которого для t0 - толщина поверхностного слоя слоистого полупространства, моделирующего реальное слоистое тело с покрытием h; a0 - радиус пятна контакта; - предельный радиус пятна контакта, рассчитываемый для среды с упругими характеристиками материала основы при упругом внедрении в нее сферического индентора радиуса R с силой P. Под предельным радиусом понимается радиус области контакта, при котором в твердом однородном теле при внедрении в его поверхность жесткого сферического индентора возникает пластическая деформация; E1, E0, Eи - модули нормальной упругости материалов покрытия, основы (подложки) и индентора, К0, Кэкс, Ки - величины контактной упругости основы, из эксперимента и индентора, μ0 μ1 μи - коэффициенты Пуассона материала основы, покрытия и индентора, h - толщина покрытия, - текущее значение относительной толщины покрытия, s0, sc - текущая глубина внедрения в материал основы и материал с покрытием (слоистое тело); - предельный радиус отпечатка, соответствующий переходу от упругой деформации к пластической при внедрении в поверхность слоистого тела сферического индентора; A1, A2, A3, …Ai, B1, B2, B3, …Bj - коэффициенты двухточечной Паде аппроксиманты, рассчитываемые по известным формулам (Н.А. Воронин. Расчет параметров упругого контакта и эффективных характеристик топокомпозита для случая взаимодействия последнего со сферическим индентором. Трение и износ, 2002, т. 23, №6, с. 583-596).

Отличительной особенностью этого способа является то, что коэффициент Пуассона покрытия определяется в результате использования значения модуля упругости материала покрытия, как компактного тела, определяемого известным способом [ГОСТ Р 8.748-2011] по кривой разгрузки, что приводит к повышению точности определения модуля упругости покрытия по заявляемому способу. В известных способах определения модуля упругости покрытия коэффициент Пуассона покрытия приравнивается к коэффициенту Пуассона основы.

Композиционный модуль упругости топокомпозита определяется аналитически по формуле:

где E0 - модуль нормальной упругости материала основы, Ф - упругогеометрический параметр.

Определение композиционной твердости топокомпозита производится аналитически по формуле, используя данные по модулям упругости и твердости компонентов слоистой системы:

где H0 - твердость основы, - предельный упругогеометрический параметр, диапазон существования которого для 0≤h≤∞, .

Предельный упругогеометрический параметр и связь модельного слоя t0 с толщиной покрытия в области глубин внедрения больших, чем 0,1 толщины покрытия, рассчитывается по аналитической зависимости:

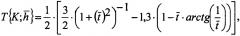

для глубин внедрения меньше, чем 0,1 толщины покрытия, рассчитывается по аналитической зависимости:

для глубин внедрения от 0,5 и более толщины покрытия рассчитывается по аналитической зависимости:

(Воронин Н.А. Теоретическая оценка композиционной и истинной твердости тонких покрытий. Трение и смазка в машинах и механизмах. 2011, №7, с. 11-21).

Данный способ может быть реализован в предлагаемом устройстве для осуществления способа, содержащее массивное основание, на котором расположена подвижная стойка с вращающейся площадкой, на которой закреплена располагаемая внутри детали штанга с возможностью перемещения ее по трем осям и вращения вокруг своей оси с помощью расположенных на стойке приводов, а также установленный на штанге люнет, на хвостовике штанги установлена цифровая камера и консольно закрепленный измерительный модуль, включающий в себя алмазный индентор и датчики перемещения по трем осям и осевого вращения, связанные с блоком управления, оснащенный компьютером и имеющий в своем составе котроллеры управления приводами, измерительного модуля, компьютер имеет в своем составе контроллер люнета, люнет может быть выполнен в виде рычажного механизма на основе гигантской магнитосрикции опорных элементов, или сменной стержневой опоры с пружинным приводом, или промежуточной калиброванной эллиптической опоры, причем измерительный модуль, включающий в себя дополнительно датчик глубины внедрения индентора, может быть выполнен как емкостного так оптического типа, или на основе линейного дифференциального трансформатора.

Указанное устройство представлено на следующих фиг. 1-6:

Фиг. 1 - эскиз прибора;

Фиг. 2 - эскиз основания и стойки с штангой;

Фиг. 3 - схема штанги с люнетом, вариант 1;

Фиг. 4 - схема штанги с люнетом, вариант 2;

Фиг. 5 - схема штанги с люнетом, вариант 3;

Фиг. 6 - схема блока управления.

Предлагаемое устройство предназначено для измерения физико-механических свойств материалов покрытий внутренних поверхностей сквозных и глухих отверстий изделий 1, содержащих массивное основание 2, на котором расположена подвижная стойка 3 с вращающейся площадкой 4, на которой закреплена располагаемая внутри отверстий изделия 1 штанга 5 с возможностью перемещения ее по трем осям и вращения вокруг своей оси с помощью расположенных на стойке приводов, а также установленный на штанге люнет, состоящий из рычагов 6, 7. На хвостовике штанги 5 установлена цифровая камера 8 и консольно закрепленный измерительный модуль 9, включающий в себя алмазный индентор (не показан), датчики перемещения по трем осям и осевого вращения и дополнительно датчик глубины внедрения 10, связанные с блоком управления 11, оснащенным компьютером 12 с программным обеспечением и имеющий в своем составе котроллер управления приводами 13, котроллер измерительного модуля 14 и котроллер люнета 15.

Люнет может быть выполнен в различных вариантах:

Вариант 1 (фиг. 3): Люнет выполнен в виде двух рычагов 6, 7, шарнирно соединенных между собой в средней части одного из них, при этом один конец люнета 6 шарнирно соединен с хвостовиком штанги 5, другой конец 7 закреплен к ее средней части, а третий свободный конец рычага 7 упирается во внутреннюю поверхность изделия 1. Рычаги 6, 7 выполнены из магнитострикционного материала на основе сплава или системы сплавов редкоземельных металлов с железом, в частности (Tb и/или Sm, Dy, Er и т.д.) Fe2, и имеют свойство деформации (удлинения) при наложении на него магнитного поля (свойство магнитострикции). Поверх рычагов располагается магнитная катушка 16, которая при подаче на нее напряжения с контроллера люнета 15 генерирует магнитное поле, что приводит к удлинению рычагов 6 и 7, один из которых упирается свободным концом во внутреннюю поверхность изделия 1.

Вариант 2 (фиг. 4): Люнет выполнен в виде сменной стержневой опоры 17, крепящейся нижним концом к двойной плоской пружине 18, а верхним концом упирается в изделие 1. Пружина левым концом закрепляется в штанге 5, а правым через тягу 19 и резьбовую втулку 20 соединяется с приводным рычагом 21. Рычаг 21, поворачиваясь в резьбовой втулке 20, давит на тягу 19, которая сжимает плоскую пружину 18 и стержневая опора 17 поднимается, упираясь в изделие 1 с противоположной стороны от индентора. Стержневая опора сменная и меняется в зависимости от внутреннего диаметра изделия.

Вариант 3 (фиг. 5): Люнет выполнен в виде промежуточной калиброванной эллиптической опоры 22. Опора 22 плотно надевается на штангу 5. После ввода хвостовика штанги в изделие 1 и позиционирование измерительного модуля 9 на место измерения эллиптическая опора 22 вручную вводится в отверстие изделия 1, жестко фиксируя штангу внутри изделия 1. Промежуточная калиброванная эллиптическая опора является сменной и меняется в зависимости от внутреннего диаметра изделия.

Способ реализуется с помощью предлагаемого устройства, которое позволяет проводить измерение физико-механических свойств внутренних поверхностей сквозных и глухих отверстий в режиме одного технологического процесса диагностирования. Для проведения измерений в устройстве используется прецизионный малогабаритный измерительный модуль, способный размещаться и работать при минимальном диаметре отверстия 30 мм или больше и позиционно перемещаться на глубину. Проводить измерения на расстоянии от среза отверстия в диапазоне величин от непосредственно вблизи среза отверстия до 10-кратного значения диаметра отверстия, в диапазоне глубин внедрения от единиц нанометров до десятка микрометров, т.е. в диапазоне, перекрывающем установленные стандартами глубины внедрения для проведения измерения нанотвердости и микротвердости.

Работа на приборе осуществляется следующим образом:

Изделие 1 устанавливают на призму основания 2. Используя программное обеспечение персонального компьютера 12, задают необходимые параметры измерения и нажимают кнопку запуска измерений. С компьютера подается управляющий сигнал на блок управления 11, который производит позиционирование измерительного модуля 9 на ось измеряемого изделия вдоль осей Y и Z через блок управления 11 и контроллер приводами 13. С помощью привода стойка 3 осуществляет поступательное перемещение вдоль оси X навстречу измеряемому изделию, тем самым вводя штангу 5 с настраиваемым люнетом 6, 7 и измерительным модулем 9 вовнутрь исследуемого изделия на заданную в программе величину. Визуальный контроль за движением штанги осуществляют с помощью цифровой камеры 8. Затем производится поворот штанги с измерительным модулем 9 на заданный в программе угол за счет вращения площадки 4 с помощью поворотного привода, перемещение штанги в радиальном направлении к поверхности и позиционирование измерительного модуля над исследуемой областью поверхности. Далее производится автоматическая фиксация штанги 5 с измерительным модулем 9 внутри изделия через контроллер 15 с помощью выдвигающихся частей люнета 6, 7, или поворотом рычага 21, приводящего его к сжатию пружины 18 и подъему стержневой опоры 17 с упором в изделие 1, или введение эллиптической опоры 22 в отверстие изделия 1. После этого производится микромеханическая характеристика внутренней поверхности изделия с помощью внедрения индентора измерительного модуля 9, например алмазной пирамиды Виккерса. Для нагружения и перемещения задействуются пьезокерамические движители головки индентора, а измерение производится датчиком глубины внедрения через блок управления 11. Таким образом, за одно измерение получают весь спектр физико-механических характеристик внутренней поверхности с тонким покрытием на изделии. После завершения измерений через контроллер 15 происходит складывание частей люнета 6, 7, или поворотом рычага 21 происходит разжатие пружины 18 и опускание стержневой опоры 17, или снятие эллиптической опоры 22 и измеряемый модуль перемещается в новую точку измерений угловым или линейным перемещением. Процесс внедрения индентора записывается в виде диаграммы нагружения в координатах «нагрузка - глубина внедрения», автоматической обработкой которой по заявляемому способу получают комплекс физико-механических свойств исследуемого тонкого покрытия, такие, например, как твердость и модуль упругости покрытия, а также композиционные твердость и модуль упругости топокомпозита и т.д.

1. Способ определения физико-механических характеристик модифицированного поверхностного слоя полых изделий, имеющего поверхностно-слоистое твердое тело - топокомпозит, заключающийся во внедрении в поверхность изделия пирамидального индентора из твердого материала с известными упругими характеристиками, регистрации диаграммы нагружение - глубина внедрения и обработки массива данных по математическим зависимостям, отличающийся тем, что производится внедрение упругого индентора в криволинейную внутреннюю поверхность топокомпозита в диапазоне глубин внедрения от единиц нанометров до десятка микрометров, при этом осуществляется регистрация данных измерения, а также их обработка с использованием теоретических аналитических зависимостей, описывающих механику нормального контактного взаимодействия упругого сферического индентора с покрытием из топокомпозита в области упругопластического деформировании последнего, по совокупности нескольких показателей, а именно твердости и модуля упругости покрытия, композиционной твердости и модуля упругости топокомпозита, которые определяются по формулам:

- модуль упругости определяется как:

где E0, μ0 - модуль нормальной упругости и коэффициент Пуассона материала основы;

Еи, μи - модуль нормальной упругости и коэффициент Пуассона материала индентора;

E1, μ1 - модуль нормальной упругости и коэффициент Пуассона материала покрытия;

К1, К0, Кэкс, Ки - величины приведенного коэффициента упругости покрытия, основы, из эксперимента и индентора,

- композиционный модуль упругости топокомпозита определяется как:

где Ес - модуль упругости материала слоистого тела;

Ф - упругогеометрический параметр, диапазон существования которого для

t0 - толщина поверхностного слоя слоистого полупространства, моделирующего реальное слоистое тело с покрытием h;

- предельный радиус пятна контакта, рассчитываемый для среды с упругими характеристиками материала основы при упругом внедрении в нее сферического индентора радиуса R с силой Р;

а 0 - радиус пятна контакта;

A1, A2, A3, …Ai, B1, B2, B3, …Bj - коэффициенты двухточечной Паде-аппроксиманты,

- твердость покрытия определяется как:

при

где Рэкс - нагрузка на инденторе;

Ас - площадь отпечатка;

s - глубина внедрения индентора;

h - толщина покрытия;

s* - предельная глубина внедрения индентора,

- композиционная твердость топокомпозита определяется как:

где Н0 - твердость основы;

- предельный упругогеометрический параметр в области глубин внедрения больших, чем 0,1 толщины покрытия, рассчитывается по аналитической зависимости;

- текущее значение относительной толщины покрытия;

- предельный радиус отпечатка, соответствующий переходу от упругой деформации к пластической при внедрении в поверхность слоистого тела сферического индентора.

2. Устройство для осуществления способа по п. 1, содержащее массивное основание, на котором расположена подвижная стойка с вращающейся площадкой, на которой закреплена располагаемая в полости изделия штанга с возможностью перемещения ее по трем осям и вращения вокруг своей оси с помощью расположенных на стойке приводов, а также установленный на штанге люнет, на хвостовике штанги установлена цифровая камера и консольно закрепленный измерительный модуль, включающий в себя алмазный индентор и связанные с блоком управления датчики перемещения по трем осям и осевого вращения, при этом блок управления оснащен компьютером, имеет в своем составе контроллеры управления приводами, отличающееся тем, что люнет может быть выполнен в виде рычажного механизма, действующего на основе гигантской магнитосрикции опорных элементов, или в виде сменной стержневой опоры с пружинным приводом, или в виде промежуточной калиброванной эллиптической опоры, при этом люнет связан отдельным контроллером с блоком управления, а измерительный модуль включает в себя дополнительно датчик глубины внедрения индентора, выполненный как емкостного, так и оптического типа, или на основе линейного дифференциального трансформатора.