Способ переработки органических компонентов твёрдых бытовых отходов и отходов механобиологической очистки хозяйственно-бытовых сточных вод и устройство для его реализации

Иллюстрации

Показать всеИзобретение относится к области биологической очистки бытовых сточных вод и предназначено для использования преимущественно в жилищно-коммунальном хозяйстве малых и средних городов, на аграрно-промышленных комплексах с предприятиями - источниками концентрированных сточных вод и прилегающими селитебными территориями с населением не менее 10000 человек. Способ переработки твердых бытовых отход включает отделение их от неорганических компонентов, часть их непосредственно смешивают с частью органических отходов механобиологической очистки и подвергают гомогенизации и частичному измельчению в гидропульпаторе. Отделяют бионеразлагаемые компоненты и подвергают окончательной анаэробной переработке в метантенке с получением биогаза и биошлама, другую часть твердых бытовых отходов перед окончательной анаэробной переработкой в метантенке подвергают предварительной аэробной обработке с другой частью отходов механобиологической очистки сточных вод. Биошлам метантенка разделяют на фракции в механическом сгустителе, твердую фракцию используют для приготовления удобрений. Бионеразлагаемые компоненты отделяют непосредственно в гидропульпаторе с последующей их термохимической переработкой в газообразный энергоноситель и золу, перед окончательной анаэробной переработкой в метантенке биоразлагаемых компонентов их подвергают механическому сгущению непосредственно в гидропульпаторе с последующей анаэробной переработкой надосадочной жидкости в двухступенчатом анаэробном биореакторе с иммобилизированной микрофлорой с получением биогаза и эффлюента, биошлам перед разделением на фракции подвергают окончательной аэробной обработке. Устройство переработки твердых бытовых отход содержит гидравлически связанные средства разделения органических компонентов на крупные и мелкие фракции, измельчитель, гидропульпатор, метантенка, механический сгуститель и средства приготовления удобрений, аэробного биореактора, вход которого связан с выходом средств разделения органических компонентов и с источником отходов очистки сточных вод, гидропульпатора и метантенка. Между метантенком и механическим сгустителем предусмотрен дополнительный аэробный биореактор, дополнительно предусмотрены средства разделения органических компонентов на биоразлагаемые и бионеразлагаемые компоненты с их размещением совместно со средствами разделения органических компонентов на крупные и мелкие фракции, измельчителем в герметичном корпусе гидропульпатора. Выход по бионеразлагаемым компонентам и крупным фракциям связан с входом газогенератора, выход надосадочной жидкости связан с входом двухступенчатого анаэробного биореактора с иммобилизированной микрофлорой. Выход по эффлюентам первой и второй ступеней совместно с выходом механического сгустителя связан с установкой глубокой биологической очистки. Выход гидропульпатора и аэробных биореакторов по газу связан с окислительно-восстановительной зоной газогенератора. Использование данной группы изобретений позволяет сократить количество отдельных этапов основного цикла обрабтки исходного сырья. 2 н.з. ф-лы, 4 ил.

Реферат

Изобретение относится к области биологической обработки бытовых сточных вод и предназначено для использования преимущественно в жилищно-коммунальном хозяйстве малых и средних городов, на аграрно-промышленных комплексах с предприятиями - источниками концентрированных сточных вод и прилегающими селитебными территориями с населением не менее 10000 человек.

Предлагаемое изобретение может быть использовано при проектировании новых и реконструкции действующих сооружений механобиологической очистки хозяйственно-бытовых и сходных по составу производственных сточных вод, полигонов твердых бытовых отходов (ТБО) и других природоохранных объектов.

Предлагаемое техническое решение направлено на создание самоокупаемого энерготехнологического производства по глубокой переработке основных отходов городского хозяйства - органической составляющей твердых бытовых отходов (ТБО), сырого осадка и избыточного активного ила с минимальным воздействием на окружающую природную среду.

Известны конструктивные и технологические решения, направленные на решение проблемы подготовки к утилизации или переработки в полезные продукты и энергию органических компонентов ТБО и осадков (илов) хозяйственно-бытовых сточных вод.

Согласно техническому решению, использованному специализированной фирмой «Экологическое предприятие «Агат»», после первичной сортировки (удаление стекла, металла и т.п.) органическая составляющая смешивается с избыточным илом городских очистных сооружений и компостируется в буртах с использованием известной технологии, см. Попов А.В. и др. «Применение удобрений из бытовых отходов». Л.: Лениздат, 1977. На заключительном этапе из созревшего компоста формируются специальные гряды, заселенные вермикультурой (красным калифорнийским червем). В ходе процесса формируются копролиты (продукты жизнедеятельности червей), представляющие собой высококачественное биоудобрение.

Основным недостатком в данном аналоге является низкая интенсивность процесса (общая продолжительность процессов микробиологической и вермиконверсии достигает нескольких месяцев), а также потребность в значительных площадях (участок производительностью 400 т/год по готовому удобрению занимает площадь 2000 м2), см. проспект фирмы «Экологическое предприятие «Агат»» «Комплексная переработка и утилизация коммунальных отходов (активного ила хозбытовых очистных сооружений и бытового мусора) г. Полевского (Свердловская область)».

Указанные недостатки в значительной степени устранены при использовании биотермической аэробной переработки органических компонентов ТБО в управляемых условиях, например, биобарабанах согласно технологии, разработанной АКХ им. К.Д. Памфилова. Разогрев до термофильного диапазона температур (55-65°С) происходит в течение 48 ч, при этом разлагается значительная часть летучих компонентов органического вещества, активно протекает процесс обеззараживания.

Основным недостатком процесса является жесткое требование по влажности субстрата (45-50%), что исключает прямую утилизацию основного вида отходов процесса биологической очистки хозяйственно-бытовых сточных вод - избыточного активного ила.

Опыт применения данной технологии выявил также необходимость, в целях полной стабилизации биокомпоста, повышения его рН (с 5,5-6,5 до 7,5-8) дополнительного выдерживания (созревания) в течение 6 мес. Требуется также дорогостоящая очистка выбросов, см. Мирный А.Н. и др. «Использование биофильтров для очистки газовых выбросов биотермических барабанов». Чистый город. 2002, №2 (18).

Согласно патенту WO №9532158 «Способ и устройство для анаэробного разложения органических отходов», обогащенная органическим веществом часть отходов с влажностью, обеспечивающей их гидротранспортировку, направляется под давлением в коническую донную часть анаэробного биореактора. Таким образом, осуществляется инокуляция поступившей дозы и перемешивание остальной части сбраживаемых отходов, а также отведение переработанной части отходов. Иловая жидкость посредством циркуляционного контура направляется на орошение биомассы. Биогаз накапливается под подвижным перекрытием биореактора и отводится на утилизацию.

Недостатком является невозможность, при фиксированной нагрузке, интенсификации анаэробного процесса, что приводит к увеличению продолжительности обработки до 20 и более суток при сравнительно невысокой степени обеззараживания и стабилизации. Другим недостатком является необходимость в тщательной предварительной сепарации отходов, при этом наиболее распространенная часть органической составляющей - бионеразлагаемая - также должна рассматриваться в качестве балластной. Не решается проблема предварительной очистки избыточной иловой жидкости.

Наиболее близким к предлагаемому изобретению является техническое решение по пат. США №7811456. Согласно прототипу, исходные твердые бытовые отходы подвергаются первичной сепарации, в ходе которой отделяются неорганические включения: металл, стекло, камень и т.п. В ходе вторичной сортировки осуществляется разделение органических компонентов на два потока. Первый из них, содержащий относительно мелкие фракции, направляется в аппарат, именуемый «гидропульпатор», см. «Санитарная очистка и уборка населенных мест». Справочник. Под ред. Мирного А.Н., М.: Стройиздат, 1990. В гидропульпаторе за счет смешения с жидкими (полужидкими) органосодержащими отходами очистки хозяйственно-бытовых сточных вод (осадками, илами) происходит увлажнение отходов с последующими гомогенизацией и частичным измельчением. Подготовленные таким образом отходы направляются на анаэробную переработку с получением биогаза и биошлама. Часть жидких (полужидких) органосодержащих отходов направляется непосредственно на анаэробную переработку. Второй поток, состоящий из более крупных фракций и содержащий значительное количество бионеразлагаемых составляющих (пластмассы, бумага, текстиль), подвергается аэробному гидролизу в аэробном биореакторе (биобарабане), оптимальная влажность в котором поддерживается посредством подачи части жидких (полужидких) органосодержащих отходов очистки сточных вод. После аэробной обработки данная часть отходов направляется в гидропульпатор и далее в метантенк. Твердые отходы могут подвергаться также дополнительному измельчению. Биошлам со стадии анаэробной переработки обезвоживается и направляется на приготовление компоста.

Основным недостатком прототипа является наличие многочисленных этапов обработки исходного сырья, осуществляемых в сложных дорогостоящих аппаратах (сепараторах, измельчителях, механических сгустителях) со значительным уровнем эмиссии вредных газов в окружающую среду и нерешаемой в данном изобретении проблемой локальной утилизации органической бионеразлагаемой составляющей ТБО (пластмассы, бумага, текстиль).

Другие недостатки:

- отсутствие глубокого обеззараживания и стабилизации биоразлагаемых составляющих ТБО;

- необходимость применения дорогостоящих реагентов (флокулянтов) на стадии механического сгущения из-за низкой влагоотдачи биошлама;

- не решена проблема снижения отрицательного воздействия на окружающую природную среду жидкой фракции со стадии механического сгущения, содержащей значительное количество нераспавшихся органических веществ и биогенных элементов.

Задачей изобретения является сокращение количества отдельных этапов основного цикла обработки исходного сырья, снижение удельных материальных затрат на основной цикл обработки и относительного количества твердых и жидких вторичных отходов.

Технический результат заключается в проведении основной группы процессов в компактных высокопроизводительных аппаратах (сооружениях) с взаимоувязкой материальных и энергетических потоков, высокой степени стабилизации и обеззараживания основного целевого компонента, используемого при приготовлении органических удобрений - твердой фракции биошлама, получении вместо образующегося в прототипе отхода - бионеразлагаемой составляющей ТБО - компактного обезвреженного остатка - золы, и дополнительно газообразного энергоносителя. Сток (смесь жидкой фракции и эффлюентов) пригоден для малозатратной глубокой биологической очистки.

Технический результат достигается тем, что исходные твердые бытовые отходы отделяют от неорганических компонентов, часть их непосредственно смешивают с частью органических отходов механобиологической очистки хозяйственно-бытовых сточных вод и подвергают гомогенизации и частичному измельчению в гидропульпаторе. Отделяют бионеразлагаемые компоненты и подвергают окончательной анаэробной переработке в метантенке с получением биогаза и биошлама. Другую часть твердых бытовых отходов перед окончательной анаэробной переработкой в метантенке подвергают предварительной аэробной обработке с другой частью отходов механобиологической очистки сточных вод. Биошлам метантенка разделяют на фракции в механическом сгустителе, твердую фракцию используют для приготовления удобрений. Бионеразлагаемые компоненты отделяют непосредственно в гидропульпаторе с последующей их термохимической переработкой в газообразный энергоноситель и золу. Отходящие газы со стадий аэробной обработки и из гидропульпатора используют при термохимической переработке бионеразлагаемых компонентов. Перед окончательной анаэробной переработкой в метантенке биоразлагаемых компонентов их подвергают механическому сгущению непосредственно в гидропульпаторе с последующей анаэробной переработкой жидкой фракции в двухступенчатом анаэробном биореакторе с иммобилизированной микрофлорой с получением биогаза и эффлюента. Биошлам перед разделением на фракции подвергают окончательной аэробной обработке. Эффлюент подвергают глубокой биологической очистке от биогенных элементов, в качестве источника легкоразлагаемого органического вещества используют эффлюент после первой ступени двухступенчатого анаэробного биореактора с иммобилизированной микрофлорой. В качестве источника аноксидной среды используют жидкую фракцию биошлама после окончательной аэробной обработки.

Технический результат достигается также тем, что устройство для переработки органических компонентов твердых бытовых отходов и отходов механобиологической очистки хозяйственно-бытовых сточных вод состоит из гидравлически связанных средств разделения органических компонентов на крупные и мелкие фракции, измельчителя, гидропульпатора, метантенка, механического сгустителя и средств приготовления удобрений и аэробного биореактора. Вход аэробного биореактора связан с выходом средств разделения органических компонентов и с источником отходов очистки сточных вод, гидропульпатора и метантенка. Между метантенком и механическим сгустителем предусмотрен дополнительный аэробный биореактор. Дополнительно предусмотрены средства разделения органических компонентов на биоразлагаемые и бионеразлагаемые компоненты и осаждения биоразлагаемых компонентов с их размещением совместно со средствами разделения органических компонентов на крупные и мелкие фракции и измельчителем в герметичном корпусе гидропульпатора. Выход гидропульпатора по бионеразлагаемым компонентам и крупным фракциям связан с входом газогенератора, выход надосадочной жидкости связан с входом двухступенчатого анаэробного биореактора с иммобилизированной микрофлорой. Выход двухступенчатого анаэробного биореактора с иммобилизированной микрофлорой по эффлюентам первой и второй ступеней совместно с выходом механического сгустителя связан с установкой глубокой биологической очистки, причем выход гидропульпатора и аэробных биореакторов по газу связан с окислительно-восстановительной зоной газогенератора.

В предлагаемом способе и устройстве для его реализации в одном аппарате следующих базовых процессов предобработки органических компонентов ТБО с получением качественно новых эффектов:

- гидромеханическое отделение бионеразлагаемой части от биоразлагаемой с одновременным вымыванием биоразлагаемых компонентов;

- механическое разделение биоразлагаемой части на растворимую и тонкодисперсную (надосадочную), и средне- и крупнодисперсную (осаждаемую) фракции;

- уплотнение осадка;

- первичный гидролиз надосадочной жидкости.

Перечисленные процессы протекают в основном одновременно.

Для гидромеханического отделения биоразлагаемой части с последующим осаждением взвешенного вещества применяется наиболее проблемный вид отходов механобиологической очистки хозяйственно-бытовых сточных вод - плохоосаждаемый в отдельности избыточный активный ил влажностью не менее 97%.

Указанные процессы осуществляются в герметичном аппарате, выделяющиеся газы обезвреживаются на последующих стадиях переработки.

Наиболее легко разлагаемый вид отходов очистки сточных вод - сырой осадок - направляется непосредственно в метантенк, смесь седиментированных активного ила и биоразлагаемой органической части ТБО перед подачей в метантенк подвергается скоростному аэробному автотермическому гидролизу с использованием типовых механических аэрационно-перемешивающих устройств.

Биошлам метантенка перед механическим обезвоживанием подвергают окончательной аэробной обработке с целью улучшения показателей последующего механического обезвоживания, дополнительных эффектов стабилизации и обеззараживания. Окончательная аэробная обработка осуществляется с использованием таких же механических аэрационно-перемешивающих устройств, как и на стадии аэробного автотермического гидролиза. Тепловая энергия аэробного окисления в обоих случаях используется для нагрева поступающих в метантенк субстратов.

Образующиеся в процессе реализации способа два жидких потока - жидкая фракция от механического сгустителя (центрифуги, фильтр-пресса) и надосадочная жидкость гидропульпатора - подвергаются глубокой биологической очистке от биогенных элементов. Предпосылки для этого создаются благодаря формированию на различных этапах предлагаемого технологического процесса нитрат-нитритной смеси, обогащенного летучими жирными кислотами промежуточного эффлюента, а также низкой концентрации твердой фазы в подвергшемся биофильтрации эффлюенте (не более 300 мг/л).

Надосадочная жидкость подвергается перед глубокой биологической очисткой анаэробной обработке с получением горючего биогаза в двухстадийном процессе с нисходяще-восходящим потоком и прикрепленной микрофлорой. Данный биогаз совместно с биогазом метантенка является товарным.

Бионеразлагаемая часть органических компонентов ТБО подсушивается отходящими газами когенерационной установки и подвергается двухстадийной термохимической переработке в золу и низкокалорийный горючий газ. Низкокалорийный горючий газ утилизируется в когенерационной установке. Зола депонируется или утилизируется в качестве наполнителя, см. «Природоохранные аспекты ресурсосберегающих технологий в промышленности, сельском хозяйстве и коммунально-бытовом секторе». Экспресс-информация. Ресурсосберегающие технологии. М: ВИНИТИ, №14, 2007 г.; Доронкина И.Г. «Оптимизация механических процессов подготовки ТБО к их газификации». Автореферат кандидатской диссертации. М.: 2012 г.

Твердая фракция со стадии механического обезвоживания биошлама не требует дорогостоящего ресурсоемкого компостирования и после смешения с корректирующими состав добавками может сразу же использоваться в качестве удобрения или храниться в закрытом помещении без загнивания и поражения грибком и другими вредными биологическими агентами.

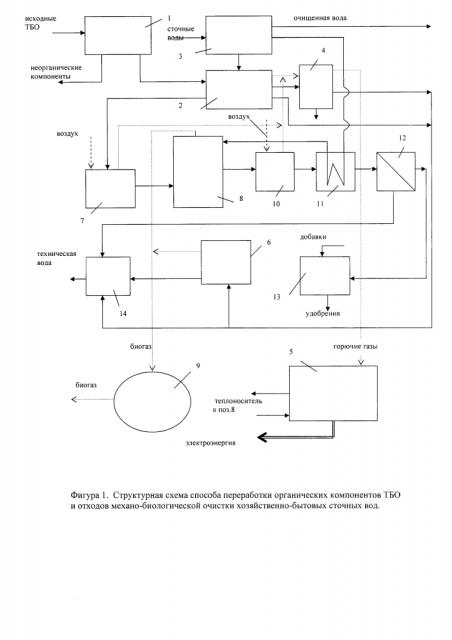

Сущность изобретения поясняется чертежами.

На фигуре 1 представлена структурная схема способа переработки органических компонентов ТБО и отходов механобиологической очистки хозяйственно-бытовых сточных вод.

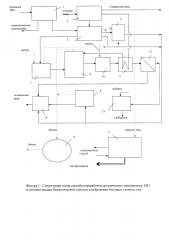

На фигуре 2 представлена принципиальная технологическая схема устройства для реализации способа переработки органических компонентов ТБО и отходов механобиологической очистки хозяйственно-бытовых сточных вод и устройства для его реализации.

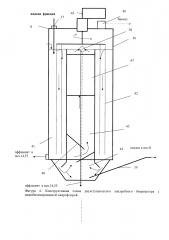

На фигуре 3 представлена конструктивная схема гидропульпатора.

На фигуре 4 представлена конструктивная схема двухступенчатого анаэробного биореактора с иммобилизированной микрофлорой.

Исходные отходы на станции первичной сортировки 1 (фигура 1) подвергаются предварительной сепарации одним из доступных и известных из общепринятой практики способов с целью удаления балластной фракции - металлов, камней, стекла и т.п.

Подготовленные таким образом отходы направляются в гидропульпатор 2, туда же поступает избыточный активный ил со станции механобиологической очистки сточных вод 3. В гидропульпаторе 2 формируются следующие технологические потоки:

- уплотненный осадок влажностью 93-95%, сухое вещество которого состоит из твердой фазы активного ила и средне- и крупнодисперсной твердой фазы органической биоразлагаемй части ТБО. Фракционный состав, которой определяется механическими и гидравлическими параметрами процесса разделения (степенью перфорации и проходными сечениями перфорированной обечайки, давлением орошения и экструдирования, гидравлической крупностью частиц и другими факторами);

- надосадочная жидкость, обогащенная предварительно гидролизованным органическим веществом, с концентрацией твердой фазы не более 10 г/л;

- бионеразлагаемая или трудноразлагаемая часть, состоящая в основном из бумаги, текстиля, древесины и некоторых других компонентов с энергосодержанием сухого вещества менее 10 МДж/кг.

Данное разделение на потоки имеет условный характер, т.к. добиться высокой эффективности сепарации указанных компонентов на практике невозможно. В то же время, применяемая технология сепарации обеспечивает степень однородности данных потоков, позволяющая реализовать поставленные задачи и получить необходимый технический эффект.

Бионеразлагаемая (трудноразлагаемая) часть отходов непрерывно или непрерывно-циклически отводится в газогенератор 4 известного типа (например, слоевой с выделением зон сухой перегонки и собственно газогенерации с малым смолообразованием по патенту WO №2010/028203). Конечными продуктами термохимической переработки являются:

- зола, безопасная в санитарном отношении и пригодная для экологически безопасного депонирования или утилизации в строительном или автодорожном хозяйстве;

- горючий газ с энергосодержанием не менее 5 МДж/м3, состоящий из смеси генераторного газа и газа сухой перегонки и утилизируемый к когенерационной установке 5;

- жидкие и смолообразные продукты очистки газов, содержащие биоразлагаемые компоненты (жирные кислоты, спирты, фенолы) и направляемые на предочистку в двухступенчатый анаэробный биореактор с иммобилизированной микпофлорой 6 совместно с надосадочной жидкостью из гидропульпатора 2.

Уплотненный осадок подвергается интенсивному гидролизу, гомогенизации и частичному автотермическому нагреву в аэробном биореакторе 7 и поступает далее в метантенк 8. Образовавшийся в метантенке 8 горючий биогаз накапливается в газохранилище 9, куда поступает также биогаз из анаэробного биореактора 6. Биошлам из метантенка 8 подвергается окончательной аэробной обработке в дополнительном аэробном биореакторе 10, технологический процесс обработки и конструкция идентичны применяемым в аэробном биореакторе 7. В процессе окончательной аэробной обработки нераспавшееся в метантенке 8 органическое вещество отходов окисляется, происходит дополнительная более глубокая, чем в метантенке, стабилизация, а также окончательное обеззараживание биошлама. Улучшаются и водоотдающие свойства, в силу чего на последующей стадии механического обезвоживания экономится флокулянт, или, при прочих равных условиях, снижаются энергозатраты на процесс механического разделения. В результате повышается эффективность перехода сухого вещества в кек и улучшается качество (снижается мутность) жидкой фракции. В силу развития при глубокой аэробной стабилизации процесса нитрификации, на последующих этапах обработки появляется возможность производить глубокую очистку нитрифицированного фугата (фильтрата) более экономичным способом.

Нагрев исходных субстратов (осадка из гидропульпатора 2 и сырого осадка), подаваемых в метантенк 8, производится с использованием тепла аэробного распада. Сырой осадок со станции механобиологической очистки сточных вод 3, обладающий наилучшими в сравнении с осадком из гидропульпатора 2 метаногенерирующими характеристиками, подается в метантенк 8 без предварительной обработки. Нагрев производится в рекуперативном теплообменнике 11 биошламом из дополнительного аэробного биореактора 10. Гидролизованный субстрат из аэробного биореактора 7 также поступает с температурой, существенно превышающей исходную (до аэробной обработки). Соответственно, в метантенке 8 предусматривается компенсация теплопотерь (не более 5% от общих энергозатрат), в случае необходимости догрев дозы до рабочего (50-60°С) диапазона температур производится теплоносителем из контура охлаждения когенерационной установки 5. В силу указанных причин, метантенк 8 снабжается только штатными средствами обогрева малой мощности.

После механического сгущения в сгустителе 12 твердая фракция стабилизированного и обеззараженного биошлама при влажности 60-70% используется для приготовления удобрений. Потребность во влагоемком наполнителе (торфе, соломе, опилках) в сравнении с прототипом резко снижается. Аэробная ферментация (компостирование) не требуется. Процесс смешения кека с наполнителем и корректирующими добавками в смесителе 13 на порядки менее длителен и энергоемок в сравнении с ферментацией. Глубокая очистка жидкой фракции от биогенных элементов, в первую очередь от азота, осуществляется в установке глубокой биологической очистки 14 с использованием потоков с повышенным содержанием нитратов и легкоразлагаемого органического вещества.

Устройство для реализации способа состоит из следующих основных элементов. Гидропульпатор 2 (фигура 2), предназначенный для получения основных подлежащих последующей биохимической и термохимической переработке органических компонентов: уплотненного осадка, концентрированной надосадочной жидкости и бионеразлагаемой части отходов, связан линией подачи отходов со станцией первичной сортировки 1 (в состав устройства не входит). Конструктивная схема гидропульпатора 2 представлена на фигуре 3.

Приемный бункер 15 предназначен для ввода предварительно отсепарированных отходов вовнутрь аппарата. Дисперсионная среда внутри герметичного корпуса 16 формируется избыточным активным илом, подаваемым посредством илопровода со станции механобиологической очистки сточных вод 3. Влажность уплотненного на станции очистки ила составляет примерно 97%, что позволяет использовать его для растворения и гидролиза биоразлагаемой части ТБО. Внутри герметичного корпуса 16 аппарата размещен наклонный полый цилиндр 17, обечайка которого перфорирована. Внутри полого цилиндра 17 размещен шнек 18, приводимый во вращение мотор-редуктором 19. Вход полого цилиндра 17 связан с выходом приемного бункера 15. Перфорация обечайки позволяет формировать выходной поток по биоразлагаемому веществу из подвергаемой прессованию в цилиндре 17 массы отходов в зону осаждения. Избыточный ил, помимо приемного бункера 15, может подаваться непосредственно вовнутрь полого цилиндра 17. Разгрузочный бункер 20 служит для вывода обогащенной бионеразлагаемой составляющей части ТБО из аппарата в газогенератор 4. Осадочная часть 21 зоны осаждения служит для накопления и уплотнения осаждаемой части дисперсионной среды (смеси взвешенных веществ ила и ТБО). Патрубок 22 предназначен для выгрузки уплотненного осадка в аэробный биореактор 7. Патрубок 23 предназначен для выпуска надосадочной жидкости в анаэробный биореактор 6. Патрубок 24 предназначен для удаления газов из рабочего пространства герметичного корпуса 16.

Гидропульпатор 2 связан посредством разгрузочного бункера 20 и конвективной сушилки 25 с газогенератором 4. Конвективная сушилка - известной конструкции, например, шахтного типа, см. кн. «Промышленная теплоэнергетика и теплотехника». Под общ. ред. Григорьева В.А. и Зорина В.М. М.: Энергоатомиздат,1983. Теплоноситель - продукты сгорания генераторного газа, подводимые из когенерационной установки. Газогенератор 4 предпочтительно слоевого типа, двухзонный, с переработкой отходов в две стадии. Первая зона 26, выполненная в виде вертикальной трубы с движением отходов сверху вниз и обогреваемая генераторным газом, работает в режиме сухой перегонки, в температурном диапазоне 500-650°С. Патрубок 27 служит для отведения газов сухой перегонки (калорийность до 18 МДж/м3) в конденсатор 28, в котором конденсируются летучие компоненты. Вторая зона 29 представляет собой восстановительную зону, в которой формируется целевой энергоноситель - генераторный газ, состоящий преимущественно из оксида углерода и водорода с энергосодержанием порядка 5 МДж/м3. Источником углерода являются несгоревшие в зоне окисления 30 отходы, а также поступающий из этой же зоны диоксид углерода. Водород восстанавливается из паров воды, поступающей из зоны горения. Дополнительными источниками водяных паров и диоксида углерода являются кислородсодержащие биологические газы, подводимые от анаэробных биореакторов 7, 10, и газ из гидропульпатора 2. Патрубок 31 служит для отведения генераторного газа в теплообменник 32, в котором подогреваются дутьевые газы. Охлажденный генераторный газ утилизируется в газопоршневом двигателе 33 когенерационной установки 5 совместно с очищенными и охлажденными газами сухой перегонки. Водоводяной теплообменник-утилизатор 34 газопоршневого двигателя 33 предназначен для нагрева теплоносителя, подаваемого в теплообменник 35 метантенка 8. Зольный остаток выводится из-под колосника сухим или гидравлическим способом. В качестве газогенератора может использоваться устройство с малым смолообразованием по патенту WO №2010028203, в котором двухстадийная обработка дополняется повышением давления в рабочей зоне до 1 МПа.

В основу системы «гидропульпатор-газогенератор» может быть положена принципиальная технологическая схема согласно патенту РФ №2505491 «Способ переработки твердых органических субстратов»,

Патрубок для выпуска надосадочной жидкости 23 из гидропульпатора 2 связан с входом двухступенчатого анаэробного биореактора 6 с иммобилизированной микрофлорой через трубчатое пространство конденсатора 28, чем обеспечиваются:

- нагрев надосадочной жидкости до рабочего диапазона температур;

- экономия или полное исключение охлаждающего агента, расходуемого на конденсацию паров.

Рабочее пространство конденсатора 28 посредством конденсатопровода связано с входом биореактора 6.

Конструктивная схема двухступенчатого анаэробного биореактора 6 с иммобилизированной микрофлорой представлена на фигуре 4.

Двухступенчатый анаэробный биореактор 6 с иммобилизированной микрофлорой состоит из герметичного корпуса 36, снабженного загрузочным патрубком 37, патрубком выпуска эффлюента 38, илопроводом 39 и патрубком отведения биогаза 40. Внутри герметичного корпуса 36 коаксиально размещены две рабочие зоны. Рабочая зона с нисходящим потоком 41 снабжена сборкой стержней 42 с покрытием для иммобилизации анаэробной метаногенной микрофлоры, адаптированной для работы в условиях высоких органических нагрузок (свыше 15 кг ХПК/м3⋅сут) и концентрацией твердой фазы до 20 г/л. Удельная поверхность загрузки не превышает 50-100 м2/м3. Сборка 42 может быть выполнена вращающейся. Вращение загрузки с линейной скоростью не более 0,5 м/с в таком варианте обеспечивается электромеханическим приводом 43. В нижней части рабочей зоны с нисходящим потоком 41 предусмотрен гравитационный сгуститель 44, выход которого по сгущенному осадку илопроводом 39 связан с входом метантенка 8. Сухое вещество осадка формируется в основном из осаждаемой твердой фазы исходного потока и избыточной биопленки. Над гравитационным сгустителем 44 размещена зона взвешенной анаэробной микрофлоры 45, снабженная перегородками 46. Над зоной взвешенной анаэробной микрофлоры 45 предусмотрена фильтрующая загрузка 47 с иммобилизированной анаэробной микрофлорой, адаптированной для работы с растворенным органическим веществом при сравнительно малых нагрузках по органическому веществу (не более 15 кг ХПК/м3⋅сут). Удельная поверхность загрузки превышает 100 м2/м3, концентрация биомассы до 12 кг/м3 (по органическому веществу), при этом не менее 50% анаэробной биомассы находится в прикрепленном состоянии. Концентрация твердой фазы в эффлюенте, выводимом через патрубок 38 в установку глубокой биологической очистки 14, не более 300 мг/л. Биогаз через патрубок отводится в газохранилище 9. Зона 45 в совокупности с фильтрующаей загрузкой 47 образуют зону анаэробной биофильтрации.

Аэробный биореактор 7 предназначен для глубокого гидролиза осадка, поступающего из гидропульпатора 2. Дополнительно в нем осуществляются гомогенизация относительно неоднородной по своему морфологическому составу исходной массы, улучшение ее реологических характеристик. Возможен также автотермический нагрев до рабочих температур в метантенке 8. Конструктивно аэробный биореактор 7 выполняется в виде герметичного аппарата, входной патрубок которого по осадку связан илопроводом с патрубком 22 гидропульпатора 2. Выходной патрубок готового субстрата 48 трубопроводом связан с загрузочным патрубком 49 метантенка 8. Аэрационно-перемешивающее устройство 50 - механического типа, например, конструкции ЛенНИИХИММАШ. Биологический влажный кислородсодержащий газ из аэробного биореактора 7 отводится в газогенератор 4. Продолжительность обработки - до 1 суток.

Метантенк 8 - любой известной конструкции, обеспечивающей анаэробную переработку субстрата и оснащенный типовыми средствами перемешивания, стабилизации температуры (в основном путем компенсации теплопотерь), загрузки-выгрузки и другими узлами, обеспечивающими его функционирование. Возможно использование метантенка коммунального типа по типовому проекту 902-2-227 (228, 229, 230) диаметром от 10 м. Хорошо зарекомендовавшее себя в известных конструкциях барботажное перемешивающее устройство 51 работает в режиме газлифта внутри центральной трубы 52, выполняющее также функции теплообменника. Теплообменная полость центральной трубы 52 связана с водоводяным теплообменником утилизатором 34 газопоршневого двигателя 33. Форсунка барботажного перемешивающего устройства 51 газопроводом связана с компрессором 53, связанным, в свою очередь, с газохранилищем 9, куда подводится биогаз из метантенка и двухступенчатого анаэробного биореактора 6. Разгрузочный патрубок 54 метантенка 8 связан с входом дополнительного аэробного биореактора 10. Продолжительность обработки - до 10 суток.

Дополнительный аэробный биореактор 10 предназначен для окончательной стабилизации и обеззараживания биошлама, а также улучшения его водоотдающих свойств. Продолжительность обработки - 1-2 суток. Конструктивно дополнительный аэробный биореактор 10 оформлен аналогично аэробному биореактору 7. Биологический газ (насыщенный парами воды и содержащий до 5-15% кислорода из аэробного биореактора 10 отводится в газогенератор 4.

Выход дополнительного аэробного биореактора 10 по стабилизированному биошламу связан с входом рекуперативного теплообменника 11, в котором нагревается сырой осадок перед подачей в метантенк 8. Тип теплообменника 11 - спиральный или «труба в трубе».

Механический сгуститель 12 предназначен для получения пригодной для дальнейшей утилизации компактной биомассы - кека. Механический сгуститель 12 любого известного типа, предпочтительно центробежного или фильтрующего (центрифуга, фильтр-пресс, шнековый пресс). Вход механического сгустителя 12 связан с выходом теплообменника 11 по охлажденному биошламу, выход по твердой фракции - с входом смесителя 13. Выход по жидкой фракции (фильтрату, фугату) связан с установкой глубокой биологической очистки 14.

В смесителе 13 осуществляется приготовление высококачественных удобрений посредством смешения твердой фракции биошлама с наполнителями и корректирующими добавками в зависимости от целевого назначения удобрений.

Распределитель 55 предназначен для распределения потоков между установкой глубокой биологической очистки 14 и анаэробным биореактором 6, в том числе с повышенным содержанием нитратов и легкоразлагаемого органического вещества.

Устройство работает следующим образом. Исходные отходы - органические компоненты ТБО со станции первичной сортировки 1 и избыточный активный ил со станции механобиологической очистки сточных вод 3 - в подготовленном виде подводятся через приемный бункер 15 в гидропульпатор 2. Под действием комплекса факторов, в основном механических гидродинамических, часть биоразлагаемого вещества гидролизуется и переходит в дисперсную среду аппарата, при этом часть биоразлагаемого вещества осаждается и накапливается в осадочной части 21. Дисперсионной средой является избыточный активный ил. Обогащенные бионеразлагаемой составляющей органические компоненты ТБО через разгрузочный бункер 20 и конвективную сушилку 25 вводятся в зону сухой перегонки 26 газогенератора 4. Процесс осуществляется при температуре 500-650°С. Углеродистый остаток газифицируется в окислительно-восстановительных зонах 30 и 29 при температуре не менее 900°С. Горючие газы после очистки направляются на утилизацию в когенерационную установку 5. Зола из зоны 30 направляется на депонирование или утилизацию. Конденсаты, образующиеся при очистке, очищаются совместно с надосадочной жидкостью из гидропульпатора 2 в анаэробном биореакторе 6. В окислительно-восстановительных зонах 30 и 29 газогенератора 4 обезвреживаются кислородсодержащие биологические газы, подводимые от анаэробных биореакторов 7, 10, и газ из гидропульпатора 2.

Осадок из осадочной части 21 гидропульпатора 2 отводится в аэробный биореактор 7, в котором за счет комплексного воздействия биохимического (ферментативный гидролиз), механического (интенсивное диспергирование) и других факторов осуществляются гидролиз органического вещества, гомогенизация и улучшение реологических характеристик отходов, а также автотермический нагрев массы до требуемых температур (предпочтительно термофильного диапазона). Подготовка дозы (1 сут) для загрузки в метантенк 8 (обработка 10 сут) также осуществляется в аэробном биореакторе 7. В метантенке 8 осуществляется основной цикл стабилизации и обеззараживания осадка, сопровождающийся выделением горючего биогаза (от 1 м3/м3 сут). Биогаз накапливается в газохранилище 9, часть его возвращается под давлением в метантенк 8 для перемешивания. Биогаз может использоваться непосредственно в предлагаемом устройстве (когенерация) или направляться по газопроводу (не показан) внешним потребителям. Продукт биоконверсии - биошлам - подвергается аэробной постобработке в дополнительном аэробном биореакторе 10 с целью улучшения водоотдающих характеристик (снижения удельного сопротивления фильтрации), окончательной стабилизации и обеззараживания. Остаточное тепло утилизируется в теплообменнике 11 (подогрев сырого осадка). Твердая фракция биошлама из механического сгустителя 12 направляется в смеситель 13 для приготовления удобрений, жидкая - в установку глубокой очистки 14. Очищенная до требуемых нормативов вода может быть использована в технических целях (рецикл, повторное использование). Параметры очистки могут быть взаимоувязаны с технологическими параметрами функционирования станции механобиологической очистки сточных вод 3 - источника отходов.

Надосадочная жидкость из гидропульпатора 2 подается в двухступенчатый анаэробный биореактор 6. В первой по ходу рабочей зоне с нисходящим потоком 41 осуществляются удаление основной массы загрязнений (по ХПК и взвесям). Режим обработки - анаэробный с динамическим воздействием на вязкую среду. Осадок уплотняется в гравитационном сгустителе 44 и выводится