Способ эрозионно-лучевого упрочнения поверхностей металлических деталей и устройство для его использования

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано для упрочнения поверхностей металлических деталей, например пар трения. Способ эрозионно-лучевого упрочнения поверхности металлической детали включает одновременное электроэрозионное нанесение с помощью электрода-инструмента на поверхность детали гранул износостойкого сплава, нанесение микропорошка вязкого материала слоем, толщина которого не превышает размеров упомянутых гранул, и оплавление микропорошка путем лучевого нагрева. Положение осей перемещаемых электрода-инструмента и луча совмещают в зоне оплавления микропорошка, в которой измеряют температуру окончания оплавления, причем количество подаваемого микропорошка регулируют давлением подающего его газа, формирующего лучевой нагрев, а излишки микропорошка направляют в сборник микропорошка. Устройство содержит корпус, выполненный с возможностью перемещения и имеющий узлы поворота для настройки осей установленных на нем сопла для подачи микропорошка в зону упрочнения, электрода-инструмента для электроэрозионного упрочнения и дифференциального датчика измерения температуры в зоне оплавления микропорошка, и регулятор для измерения скорости перемещения корпуса с соплом, электродом-инструментом и дифференциальным датчиком, причем электрод-инструмент подключен к генератору импульсов, а к соплу подключен источник лучевой энергии, при этом на выходе из зоны упрочнения детали под углом к вектору подачи микропорошка с возможностью поворота установлен отражатель, обеспечивающий перемещение излишнего микропорошка в сборник для его подачи в зону упрочнения через датчик расхода микропорошка регулятора давления газа в сопле. Отражатель выполнен из вязкого материала и углублен в сборник микропорошка для исключения потерь микропорошка. Техническим результатом является повышение износостойкости поверхностей металлических деталей, снижение трудоемкости и энергозатрат процесса упрочнения. 2 н.п. ф-лы, 2 ил., 1 пр.

Реферат

Изобретение относится к области машиностроения и может быть использовано для эрозионно-лучевого упрочнения поверхностей металлических деталей, например пар трения.

Известен по книге [2, с. 25] способ электроэрозионного нанесения износостойкого твердого сплава. К недостаткам способа относится большая шероховатость поверхности (до 200 мкм), необходимость последующих трудоемких чистовых операций, что снижает толщину износостойкого слоя, требует дополнительных затрат на чистовую обработку.

Известен по книге [3, с. 80-81] способ плазменного напыления тонких слоев высокой твердости со сплошностью 80-90% с предварительным подогревом заготовки. К недостаткам способа относится необходимость трудоемкого предварительного удаления с поверхности неровностей, определяющих уровень упрочнения, устранение несплошности покрытия, излишние затраты на удаление неровностей и предварительный подогрев заготовки.

Известен способ по книге [1, с. 346-351], включающий электроэрозионное нанесение электродом-инструментом на поверхность детали гранул износостойкого сплава, с использованием микропорошка, при лучевом нагреве и оплавлении слоя порошка [1, с. 351]. При этом размеры микропорошка используют от 40 до 160 мкм.

К недостаткам способа относится [1, с. 346] увеличение шероховатости поверхности покрытия за счет крупных частиц порошка, что требует трудоемкого снижения неровностей, сложной трудоемкой и энергоемкой подготовки поверхности под покрытие [1, с. 350], образование [1, с. 350] валиков высотой до 3,2 мм, что снижает износостойкость упрочненного слоя.

Известна установка по книге [1, с. 352], включающая корпус, электрод-инструмент, сопло для подачи в зону упрочнения микропорошка, изготавливаемую деталь, источник лучевой энергии, сборник микропорошка.

К недостаткам устройства относится неконтролируемая подача порошка, вызывающая появление участков с неравномерным слоем упрочнения, потери дорогостоящего порошка, сдуваемого потоком плазмообразующего газа, ограничения по твердости и износостойкости рекомендуемых присадок, отсутствие возможности контролируемого механического выравнивания слоя порошка с сохранением на упрочняемой поверхности вершин гранул износостойкого покрытия, наносимого электроэрозионным упрочнением, высокие затраты энергии на разогрев и оплавление порошка, наносимого в холодном виде на поверхность детали.

Техническим результатом, на достижение которого направлено данное изобретение, является повышение износостойкости поверхностей металлических деталей, снижение трудоемкости и энергозатрат процесса упрочнения.

Данный технический результат достигается с помощью способа эрозионно-лучевого упрочнения поверхности металлической детали, включающего одновременное электроэрозионное нанесение с помощью электрода-инструмента на поверхность детали гранул износостойкого сплава, нанесение микропорошка вязкого материала слоем, толщина которого не превышает размеров упомянутых гранул, и оплавление микропорошка путем лучевого нагрева. При этом положение осей перемещаемых электрода-инструмента и луча совмещают в зоне оплавления микропорошка, в которой измеряют температуру окончания оплавления, причем количество подаваемого микропорошка регулируют давлением подающего его газа, формирующего лучевой нагрев, а излишки микропорошка направляют в сборник микропорошка.

Устройство для эрозионно-лучевого упрочнения поверхности металлической детали содержит корпус, выполненный с возможностью перемещения и имеющий узлы поворота для настройки осей установленных на нем сопла для подачи микропорошка в зону упрочнения, электрода-инструмента для электроэрозионного упрочнения и дифференциального датчика измерения температуры в зоне оплавления микропорошка, и регулятор для измерения скорости перемещения корпуса с соплом, электродом-инструментом и дифференциальным датчиком. Причем электрод-инструмент подключен к генератору импульсов, а к соплу подключен источник лучевой энергии. При этом на выходе из зоны упрочнения детали под углом к вектору подачи микропорошка с возможностью поворота установлен отражатель, обеспечивающий перемещение излишнего микропорошка в сборник для его подачи в зону упрочнения через датчик расхода микропорошка регулятора давления газа в сопле, причем отражатель выполнен из вязкого материала и углублен в сборник микропорошка для исключения потерь микропорошка.

Сущность изобретения поясняется чертежами.

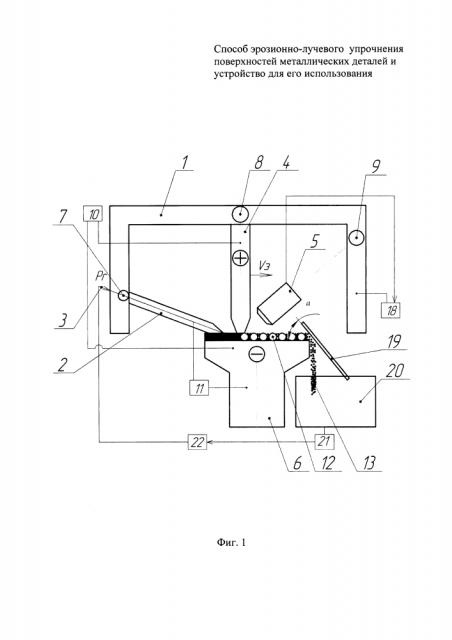

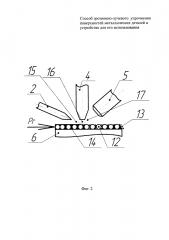

На фиг. 1 и 2 приведены пояснения к предлагаемым способу и устройству. На фиг. 1 показана схема выполнения упрочнения и элементы устройства для использования способа. На фиг. 2 показано положение осей сопла, электрода-инструмента и дифференцированного датчика температуры при получении упрочненного износостойкого поверхностного слоя металлической детали.

На корпусе 1 (фиг. 1) установлено сопло 2 для подачи газа 3 под давлением Pr, электрод-инструмент 4 из износостойкого материала, дифференциальный датчик 5 измерения температуры в зоне упрочнения металлической детали 6. Сопло 2, электрод-инструмент 4, дифференциальный датчик 5 имеют в корпусе 1 узлы поворота 7, 8, 9 для настройки осей сопла 2, электрода-инструмента 4 и дифференциального датчика 5 на упрочняемой поверхности металлической детали 6. К электроду-инструменту 4 и металлической детали 6 подключен электроэрозионный генератор импульсов 10. К соплу 2 и металлической детали 6 подключен источник лучевой энергии 11 (например, технологический лазер). При электроэрозионном упрочнении формируются гранулы 12 (фиг. 2), которые покрывают на высоту гранул 12 слоем микропорошка 13, после чего образуется оплавленный поверхностный слой 14. Для одновременного действия всех этапов упрочнения необходимо настраивать устройство так, чтобы оси 15 сопла 2, 16 электрода-инструмента 4 и ось 17 дифференциального датчика 5 совместились в точке оплавления микропорошка 13 на поверхности металлической детали 6. Скорость перемещения корпуса 1 с соплом, электродом-инструментом 4 и дифференциальным датчиком 5 изменяется регулятором 18.

Микропорошок 13 после прохождения над металлической деталью 6 ударяется в отражатель 19 (фиг. 1) и под углом α перемещается в сборник 20 микропорошка 13, который проходит через датчик 21 расхода микропорошка регулятора 22 давления газа в сопле 2 и поступает в зону упрочнения металлической детали 6.

Способ осуществляют следующим образом.

Подбирают твердый износостойкий материал (например, твердый сплав) для электрода-инструмента 4, подбирают состав газа (например, аргона) и устанавливают размеры гранул 12 при рекомендуемых режимах электроэрозионного упрочнения (см. например, книгу М.Э. Бутовского «Нанесение покрытий и упрочнение материалов концентрированными потоками энергии», часть 1. Электроэрозионное упрочнение: техника и технология. М.: ИКФ «Каталог», 1998-340 с.). Выбирают марку и размер микропорошка 13 (например, никель, имеющий высокую вязкость). При выборе микропорошка 13 следует выбирать его величину, меньшую по сравнению с толщиной слоя 14. Сочетание твердых гранул и вязких микропорошков обеспечивает минимальные коэффициенты трения деталей и повышает их износостойкость. После этого настраивают датчик 21 и регулятор 22 на давление газа Pr (3), при котором микропорошок 13 полностью заполняет пространство между гранулами 12, но не закрывает их (фиг 2). Настраивают положение осей 15 сопла 2, 16 электрода-инструмента 4 и 17 датчика 5 путем поворота этих деталей относительно осей 7, 8, 9 (фиг. 2). Включают регулятор 18 перемещения корпуса 1 с соплом 2, электродом-инструментом 4 (Vэ) и дифференциальным датчиком 5. Подключают генератор импульсов 10 для электроэрозионного упрочнения и источник лучевой энергии 11. По мере необходимости корректируют показания датчиков 5, 21.

Поворачивают отражатель 19 в положение, при котором угол α обеспечивает перемещение всего излишнего микропорошка 13 в сборник микропорошка 20, для чего углубляют нижнюю часть отражателя 19 в сборник микропорошка 20 до исключения инерционного выноса микропорошка 13 из сборника микропорошка 20.

Наличие одновременного нагрева гранул 12 микропорошка 13 обеспечивает минимальные затраты энергии на процесс без существенного охлаждения слоя в период его образования, исключает необходимость подогрева детали перед воздействием луча, а исключение перестановки детали 6 снижает время обработки.

Пример осуществления способа.

Необходимо упрочнить направляющую станка из стали 45 с получением твердости по Виккерсу не ниже 4000 и с шероховатостью поверхности не более Ra=1,25 мкм. Толщина покрытия из твердого сплава ВК6 до 100 мкм. В качестве микропорошка выбран никель Н4 с микрочастицами размером 10 мкм. Установка включает электроэрозионное упрочнение на ЭИЛ-25, источник лучевой энергии, дискретный датчик.

Скорость перемещения корпуса при упрочнении - 5 мм/с, скорость подачи порошка - 0,2 г/с. После обработки получена поверхность с шероховатостью 1,2-1,1 мкм, твердостью по Виккерсу 4500-5000.

Исследование покрытия на установке для измерения трения показало, что износостойкость покрытия возросла на порядок по сравнению с закалкой, трудоемкость операции снизилась в 1,5-2,0 раза, а затраты энергии на подогрев заготовки - в 8-10 раз.

Используемая литература

1. «Наукоемкие технологии в машиностроении» / Под ред. А.Г. Суслова. М.: Машиностроение, 2012, 528 с.

2. «Электрофизические и электрохимические методы обработки материалов». В 2 Т., Т. 1/Под ред. В.П. Смоленцева. М.: Высшая школа, 1983-247 с.

3. «Электрофизические и электрохимические методы обработки материалов». В 2 Т., Т. 2/Под ред. В.П. Смоленцева. М.: Высшая школа, 1983-208 с.

1. Способ эрозионно-лучевого упрочнения поверхности металлической детали, включающий одновременное электроэрозионное нанесение с помощью электрода-инструмента на поверхность детали гранул износостойкого сплава, нанесение микропорошка вязкого материала слоем, толщина которого не превышает размеров упомянутых гранул, и оплавление микропорошка путем лучевого нагрева, при этом положение осей перемещаемых электрода-инструмента и луча совмещают в зоне оплавления микропорошка, в которой измеряют температуру окончания оплавления, причем количество подаваемого микропорошка регулируют давлением подающего его газа, формирующего лучевой нагрев, а излишки микропорошка направляют в сборник микропорошка.

2. Устройство для эрозионно-лучевого упрочнения поверхности металлической детали, содержащее корпус, выполненный с возможностью перемещения и имеющий узлы поворота для настройки осей установленных на нем сопла для подачи микропорошка в зону упрочнения, электрода-инструмента для электроэрозионного упрочнения и дифференциального датчика измерения температуры в зоне оплавления микропорошка, и регулятор для измерения скорости перемещения корпуса с упомянутыми соплом, электродом-инструментом и дифференциальным датчиком, причем электрод-инструмент подключен к генератору импульсов, а к соплу подключен источник лучевой энергии, при этом на выходе из зоны упрочнения детали под углом к вектору подачи микропорошка с возможностью поворота установлен отражатель, обеспечивающий перемещение излишнего микропорошка в сборник для его подачи в зону упрочнения через датчик расхода микропорошка регулятора давления газа в сопле, причем отражатель выполнен из вязкого материала и углублен в сборник микропорошка для исключения потерь микропорошка.