Способ получения электрокатализатора платина на углероде

Иллюстрации

Показать всеИзобретение относится к способу получения катализаторов, в частности к способу получения электрокатализатора платины на углероде для электродов топливных элементов. Задачей настоящего изобретения является получение электрокатализатора - платина на углероде с содержанием металла от 10 до 70 масс. %, используемых в качестве анодных и катодных электрокатализаторов в топливном элементе с твердополимерным электролитом, который представляет собой наночастицы платины с узкой размерной дисперсией, иммобилизованные на поверхности углеродных носителей с высоким значением удельной поверхности (100-2000 м2/г). Способ приготовления платиновых электрокатализаторов предусматривает осаждение коллоидного раствора гидратированного оксида Pt(IV), получаемого кислотным гидролизом, его сорбцию углеродным носителем, экспозицию реакционной смеси при температурах 70-100°C в течение 1-2 часов для образования поверхностных оксидов-гидроксидов платины, закрепление наночастиц платины на углеродном носителе с помощью окончательной восстановительной обработки в токе водорода при температуре 120-250°С или водным раствором восстановителя - муравьиным альдегидом, гидразином, муравьиной кислотой, низкомолекулярными алифатическими спиртами (этанол, пропанол) при температуре 50-100°С или парами низших алифатических спиртов этанола, пропанола в процессе сушки электрокатализатора при температуре 60-120°С. Принципиальным моментом является использование прекурсорных соединений платины, растворителей и реагентов, не содержащих в своем составе неорганических ионов, в количествах, превышающих примесные (сотни ppm), отсутствие ПАВ, использование негорючих (пожаробезопасных) водных растворов и суспензий. Размер частиц платины, полученных таким методом, по данным электронной микроскопии составляет 2-5 нм. 2 з.п. ф-лы, 10 ил., 8 пр.

Реферат

Изобретение относится к способу получения катализаторов, в частности к способу получения электрокатализатора платины на углероде для электродов топливных элементов.

Электрокатализатор топливного элемента должен сочетать высокую активность и достаточную морфологическую стабильность в процессе работы (устойчивость к деградации). Обе эти характеристики зависят от структуры и состава электрокатализатора.

Окислительно-восстановительные реакции в топливном элементе протекают на поверхности частиц металлов - электрокатализаторов. Наилучшими электрокатализаторами для низкотемпературных топливных элементов являются композиционные материалы, состоящие из наночастиц платины или ее сплавов, нанесенных на поверхность электропроводного графитизированного материала-носителя, обладающего развитой поверхностью.

Основными параметрами, характеризующими каталитические свойства материала, являются - удельная площадь поверхности частиц платины (см2/г (Pt)), участвующих в реакции, и удельная скорость реакции - плотность генерируемого тока в пересчете на единицу массы металла - электрокатализатора (мА/г (Pt)). Для увеличения эффективности топливного элемента в качестве металлов электрокатализаторов целесообразно использовать высокодисперсные (вплоть до наноразмерных) порошки металла.

Вместе с тем установлено, что при уменьшении размера наночастиц имеют место две тенденции, противоположно влияющие на активность электрокатализатора. Уменьшение размера частиц приводит к росту соотношения поверхностных атомов к общему числу атомов в частице, т.е. дисперсности, что приводит к повышению удельной площади поверхности металла. Кроме того, уменьшение размера частиц приводит к падению среднего координационного числа и существенному изменению электронных свойств, в результате чего снижается электрокаталитическая активность поверхности. Таким образом существует оптимальный диапазон размеров частиц платины, соответствующий наивысшей активности электрокатализатора (мА/г (Pt) или мА/см2 (Pt)) (Hubert A. Gasteiger, Shyam S. Kocha, Bhaskar Sompalli, Frederick T. Wagner, «Activity benchmarks and requirements for Pt, Pt-alloy, and non-Pt oxygen reduction catalysts for PEMFCs», Applied Catalysis B: Environmental 56 (2005) 9-35), который, согласно известным литературным данным, находится в диапазоне от 2 до 5 нм. Размер частиц большинства коммерчески доступных электрокатализаторов лежит в этом диапазоне (Ярославцев А.Б, Добровольский Ю.А, Шаглаева Н.С., Фролова Л.А., Герасимова Е.В., «Наноструктурированные материалы для низкотемпературных топливных элементов», Успехи химии 81 (3), 191-220, 2012, с. 205).

В процессе работы топливных элементов электрокатализатор, содержащий наноразмерные частицы платины, теряет свои свойства - структурно и каталитически деградирует. Различают несколько механизмов деградации: перекристаллизация и растворение платины, отрыв и унос частиц платины с поверхности носителя, агломерация мелких частиц в более крупные агрегаты, разрушение углеродного носителя вследствие коррозии, и др., суммарно представленных в (Josef С.Meier, Carolina Galeano, Ioannis Katsounaros, Jonathon Witte, Hans J. Bongard, Angel A. Topalov, Claudio Baldizzone, Stefano Mezzavilla, Ferdi and Karl J.J. Mayrhofer, «Design criteria for stable Pt/C fuel cell catalysts», Beilstein J. Nanotechnol. 2014, 5, 44-67).

Равномерное распределение и закрепление наночастиц платины на поверхности носителя снижает эффект деградации, а также благоприятно сказывается на кинетике процесса, облегчая эффективный подвод реагентов и отвод продуктов реакции из реакционной зоны.

Загрязнение электрокатализатора примесями, например галогенид-ионами, оказывает негативное влияние на стабильность работы электрокатализатора. Они увеличивают коррозионную агрессивность среды (галогенид-ионы - активаторы коррозии металлов, в том числе и в кислых средах, содержащих окислители) и способствуют растворению, перекристаллизации и миграции платины в процессе работы топливного элемента. В литературе имеются прямые указания на ускорение процесса деградации (снижения его активности во времени) электрокатализатора и снижение характеристик топливного элемента во времени в присутствии хлорид-ионов (Nejc Hodnik, Barbara Jozinovi, Milena Zorko, and Miran Gaber., «Stability of Commercial Pt/C», Low Temperature Fuel Cell Catalyst: Electrochemical IL-SEM Study, 2014, 61, 280-283).

Также крайне нежелательно присутствие в электрокаталитическом материале остатков «неотмытых» в процессе его получения ионов и примесных количеств катионов неблагородных металлов (Са2+, Fe3+, Cu2+, Na+, K+, Mg2+ и др.). В процессе эксплуатации топливных элементов они переходят в мембрану и в результате ионного обмена снижают протонпроводящие свойства мембраны, внося свой вклад в деградацию топливного элемента в целом.

Остатки реагентов и/или продуктов восстановления серосодержащих соединений платины, патент US 3992512, «Finely particulated colloidal platinum compound and sol for producing the same, and method of preparation)) (US19740534732, 20.12.1974; B01J23/40, B01J 23/42, C01G 55/00, H01M 4/92, H01M 4/86; PROTOTECH CO), также являются источником серы - известного каталитического «яда», который инактивирует поверхность платиновых частиц и уменьшает электрохимически доступную для реакции поверхность платины.

Для регулирования размера частиц в процессе восстановления платиносодержащих соединений в реакционную смесь часто вводят поверхностно-активные вещества (ПАВ), которые сорбируются на частицах платины и предотвращают дальнейший их рост. В ряде случаев такими веществом может служить сам растворитель, например, этиленгликоль или глицерин («полиольный» метод) (Воск C, Paquet С, Couillard М, Button G, MacDougall В. Size selected synthesis of PtRu nano-catalysts and their application for organic electro-oxidation reactions. J. Am Chem Soc 2004; 126 (25): 8028).

Однако, выполняя свою функцию ограничения роста платиновых частиц, остатки ПАВ в конечном продукте превращаются в нежелательные примеси, поскольку блокируют поверхность образующихся наночастиц платины. Вследствие этого электрохимически активная удельная площадь поверхности платины и соответственно активность электрокатализатора существенно снижается. Для удаления веществ - «загрязнителей» проводят тщательную промывку электрокатализатора, в ряде случаев термическую обработку. Однако сорбция может носить и необратимый характер, возможно также протекание окислительно-восстановительных процессов с участием сорбированных на поверхности платины органических соединений, приводящих к образованию трудно удаляемых олигомерных и полимерных органических соединений (Диссертация, Смирнова Н. В., Дисперсные металлические и металлургические композиционные системы для электрокатализа: синтез, морфология, синергетические эффекты, Новочеркасск, 2010).

Известно, что углеродные материалы с развитой поверхностью (десятки и сотни м2/г) являются хорошими сорбентами органических и неорганических соединений. Количественной десорбции примесей с поверхности таких материалов на практике не наблюдается в силу как кинетических факторов, так и необратимого химического связывания с фазой сорбента. Из-за этих особенностей в производственных условиях качественная отмывка электрокатализатора от примесей требует огромного расхода воды и времени, не всегда эффективна и трудно контролируема.

Таким образом, задача получения высокоэффективных катализаторов для твердополимерных топливных элементов весьма не тривиальна и требует исключения из процесса синтеза поверхностно-активных веществ, органических растворителей и ионов, которые сорбируются как углеродным носителем, так и поверхностью каталитически активных частиц платины и в дальнейшем негативно влияют на работу катализатора в составе топливного элемента.

Большинство известных промышленных способов получения платиноуглеродных и платинометаллуглеродных электрокатализаторов методами химического восстановления связаны с применением водных растворов. Наиболее широко применяемым платиновым прекурсором является платинохлористоводородная кислота.

Так, известен способ получения электрокатализатора, заключающийся в получении дисперсии углеродного носителя в растворе платинохлористоводородной кислоты с добавкой гидроокиси кобальта и последующем восстановлении соединений платины и кобальта до металла (J.R.C. Salgado, Е. Antolini, E.R. Gonzalez Preparation of Pt-Co/C electrocatalysts by reduction with borohydride in acid and alkaline media: the effect on the performance of the catalyst Journal of Power Sources 138 (2004) 56-60). Размер получаемых частиц составляет 3,9-4,5 нанометров.

Недостатком этого способа, а также способов, описанных в патентах US 6815391 «Method of preparing nano-level platinum/carbon electrocatalyst for cathode of fuel cell" (US 20030424215, 25.04.2003; B01J 21/18; B01J 23/42; B01J 37/16; H01M 4/88; H01M 4/92; H01M 8/10; XING WEI,; LI XUGUANG,; LU TIANHONG), US 6391818B1 «Polybetaine stabilized platinum nanoparticles, method for the production thereof and utilization for fuel-cell catalysts" (US 20000555980, 20000831, B01J 13/00; B01J 31/06; B01J 33/00; B01J 35/00; B01J 35/08; H01M 4/92; H01M 8/10; CELANESE VENTURES GMBH [US]), является использование галогенид-, серо- и натрийсодержащих реагентов. При этом неизбежно происходит адсорбция этих ионов на поверхности и в порах углеродного носителя, обладающего высокой сорбционной способностью. Последующая отмывка платиноуглеродного материала от этих ионов недостаточно эффективна и практически сложно реализуема.

Эффективным способом приготовления электрокатализаторов с заданным размером частиц является осаждение из раствора коллоидных платиновых соединений на поверхность углеродного носителя. Так в патентах WO 2011125715, «CATALYST PRODUCTION METHOD AND DEVICE FOR SAME, AND CHARACTERISTIC CONTROL METHOD OF A FUEL CELL REACTION LAYER USING CATALYST» (WO 2011JP57974 20110330, H01M 4/86; H01M 4/88; H01M 4/92; H01M 8/10; EQUOS RESEARCH KK [JP]; YAMAMOTO TAIZO [JP]), WO 2005097314, «PLATINUM CATALYSTS OBTAINED BY REDUCING IN-SITU FORMED PLATINUM DIOXIDE» (WO 2005EP03679 20050407, B01J 21/18; B01J 23/42; B01J 37/02; B01J 37/16; H01M 4/86; H01M 4/88; H01M 4/92; H01M 4/96; H01M 8/10; DE NORA ELETTRODI SPA [IT]) и US 2006188772, «Noble metal nanoparticles, a process for preparing these and their use" (US 20060405913 20060417, B01J 13/00; B01J 23/42; B01J 23/46; B01J 23/652; B01J 31/00; B01J 35/00; B01J 35/02; B05D 5/12; B22F 1/00; B22F 5/00; B82B 1/00; C09C 1/62; C09C 3/10; H01B 1/22; H01M 4/86; H01M 4/88; H01M 4/90; H01M 4/92; H01M 8/10; UMICORE AG & CO KG [DE]) и ряде других используют азотнокислый раствор гексагидроксоплатиновой кислоты H2Pt(OH)6. Суспензия углеродного носителя в таком азотнокислом растворе обрабатывается концентрированным аммиаком, происходит щелочной гидролиз и осаждение на углеродном носителе гидратированных частиц диоксида платины. После их восстановления подходящими восстановительными агентами (гидразин, формальдегид, формиат натрия, боргидрид натрия, водород и другие) окончательно формируются и закрепляются на поверхности носителя активные каталитически частицы платины. Однако этот метод требует интенсивной отмывки электрокатализатора от значительных количеств нитрата аммония, образующегося при нейтрализации азотнокислого раствора.

В патенте US 20090264281 «Metal alloy for electrochemical Oxidation reactions and method of production thereof» (US 20090456820 20090623; B01J 21/18; B01J 23/42; B01J 23/46; B01J 37/16; H01M 4/92; CAO LIXIN [US]; TSOU YU-MIN [US]; DEC ASTRO EMORY S [US]) в качестве платинового прекурсора используется гексагидроксоплатинат калия. Образование наночастиц платины происходит в результате восстановления платины на углеродном носителе при обработке суспензии восстановителем. Недостатком описанного метода является необходимость тщательной отмывки электрокатализатора от ионов калия.

В патенте US 2006188772, «Noble metal nanoparticles, a process for preparing these and their use" (US 20060405913 20060417, B01J 13/00; B01J 23/42; B01J 23/46; B01J 23/652; B01J 31/00; B01J 35/00; B01J 35/02; B05D 5/12; B22F 1/00; B22F 5/00; B82B 1/00; C09C 1/62; C09C 3/10; H01B 1/22; H01M 4/86; H01M 4/88; H01M 4/90; H01M 4/92; H01M 8/10; UMICORE AG & CO KG [DE]), процесс восстановления раствора H2Pt(OH)6 ведут в среде алифатических спиртов, которые могут быть эффективно быть удалены из матрицы электрокатализатора в процессе сушки.

Однако в качестве регулятора дисперсности частиц процесс осаждения проводят в присутствии диспергатора - водорастворимого полисахарида. Недостатком предложенной методики является то, что после осаждения наночастиц на углеродный носитель для удаления полисахарида требуется проведение дополнительных операций (кислотного или щелочного гидролиза или термической обработки).

Кроме того, использование легковоспламеняющихся органических растворителей - спиртов - в качестве реакционной среды затрудняет практическую реализацию метода.

Наиболее близким техническим решением к заявляемому способу является выбранный в качестве прототипа способ, описанный в патенте RU 2415707, «Способ приготовления платиновых электрокатализаторов» (2009126279/04, 08.07.2009; B01J 23/42, В82B 3/00, B01J 37/02, B01J 32/00; Учреждение Российской академии наук Институт катализа им. Г.К. Борескова Сибирского отделения РАН (RU)), в котором предлагается проводить осаждение платины на предварительно сорбированных поверхностью носителя активных центрах (зародышах платиновых частиц, образующихся при щелочном гидролизе раствора платинохлористоводородной кислоты в присутствии органического восстановителя в количестве, недостаточном для восстановления PtIV до Pt0. При этом на начальном этапе приготовления катализаторов - посредством контролируемого гидролиза слабокислых растворов (pH 3-4), получаемых смешением H2PtCl6 и щелочного агента, формируются центры роста оксидных частиц платины, на которых в дальнейшем происходит осаждение оксидных соединений платины путем автокаталитического гидролиза ионов [PtCl6]2- в присутствии слабого органического восстановителя, количества которого теоретически достаточно лишь для частичного восстановления PtIV.

С целью контроля дисперсности и предотвращения самопроизвольного укрупнения оксидных частиц платины вследствие растворения и переосаждения ее оксидов процесс ведут при строго контролируемом близком к нейтральному pH суспензии.

Осаждение проводят многократно с целью поддержания сравнительно низкой и изменяющейся в более узком диапазоне концентрации хлоридного фона раствора, также влияющего на дисперсность каталитических частиц платины.

Недостатками приведенного в прототипе способа являются:

1. Использование хлоридсодержащего прекурсорного соединения платины и реагентов, содержащих ионы натрия, которые, как отмечалось выше, отрицательно влияют на эксплуатационные характеристики электрокатализатора. Необходимость тщательной отмывки электрокатализатора от этих ионов. Большой расход промывных вод.

2. Трудность управления автокаталитическим процессом гидролиза - восстановления ионов [PtCl6]2-, что препятствует практической реализации метода вследствие плохой воспроизводимости характеристик получаемых электрокатализаторов.

3. Многостадийность процесса нанесения платины на углеродном носителе.

4. Необходимость проведения окончательной восстановительной обработки в токе водорода.

Задачей настоящего изобретения является получение электрокатализатора - платина на углероде с содержанием металла от 10 до 70 масс.%, используемых в качестве анодных и катодных электрокатализаторов в топливном элементе с твердополимерным электролитом, который представляет собой наночастицы платины с узкой размерной дисперсией, иммобилизованные на поверхности углеродных носителей с высоким значением удельной поверхности (100-2000 м2/г).

Поставленная задача решается путем осаждения на поверхность носителя коллоидных наноразмерных частиц гидратированного оксида платины (IV), образующихся в ходе кислотного гидролиза моноэтаноламинового раствора гексагидроксоплатиновой кислоты. В процессе обработки при температуре 70-100°C в течение 1-2 часов частицы гидратированного оксида теряют воду и превращаются в поверхностные оксиды платины, окончательное закрепление которых на поверхности носителя осуществляется в процессе последующей восстановительной обработки. Принципиальным моментом является использование прекурсорных соединений платины, растворителей и реагентов, не содержащих в своем составе неорганических ионов, в количествах, превышающих примесные (сотни ppm), отсутствие ПАВ, использование негорючих (пожаробезопасных) водных растворов и суспензий.

В качестве углеродного носителя могут быть использованы специализированные высокодисперсные сажи с удельной площадью поверхности выше 100 м2/г типа Black Pearl, Ketjenblack ЕС 2000, Vulcan ХС-72, TIMREX HSAG300, а также фуллереновые сажи, углеродные нановолокна и нанотрубки, а также их смеси.

Размер частиц платины, полученных таким методом, по данным электронной микроскопии составляет 2-5 нм, преимущественно 2,5-3,7 нм.

Настоящее изобретение предлагает способ, включающий приготовление коллоидного раствора гексагидроксоплатиновой кислоты в водном растворе моноэтаноламина, его смешение с водной дисперсией порошка углеродного носителя, кислотный гидролиз и осаждение коллоидной H2Pt(OH)6 (сорбция) на поверхности носителя, закрепление частиц платины (оксидов платины) на поверхности носителя с помощью термической обработки и окончательной восстановительной обработки. Принципиальным моментом является возможное раздельное проведение процессов формирования коллоидного раствора, сорбции и последующей восстановительной обработки.

Кислотный гидролиз осуществляется преимущественно летучими органическими кислотами с низкой температурой кипения и относительно высоким давлением паров, например муравьиная, уксусная, пропионовая, масляная, хлоруксусная, которые удобны тем, что могут быть эффективно удалены в процессе сушки электрокатализатора.

В процессе гидролиза происходит коагуляция коллоидного раствора H2Pt(OH)6 и его сорбция углеродным носителем. В результате специальных поставленных опытов установлено, что образующийся гидратированный оксид платины не претерпевает заметного восстановления в течение по крайней мере 12 часов хранения раствора в отсутствии углеродного носителя и может быть приготовлен заранее.

Процесс сорбции коллоидного гидратированного оксида платины на поверхности и в порах углеродного носителя протекает в течение 2-10 часов, при этом степень осаждения платины составляет 90-98,5%. Критически значимым параметром является конечное значение pH реакционной смеси. Предпочтительно проводить гидролиз следует в интервале pH от 3,5 до 5. При значениях pH больше 5 наблюдается недостаточно полное осаждение платины на носитель, что приводит к снижению содержания металла в электрокатализаторе. При значениях pH меньше 3,5 также наблюдается недостаточно полное осаждение платины на углеродном носителе, а также непроизводительный расход кислоты. Наиболее предпочтительный интервал pH конечной реакционной смеси 4,0-4,2.

После завершения процесса сорбции суспензию нагревают до температуры 70-100°C и выдерживают при перемешивании в течение 1-2 часов с целью дегидратации и коагуляции частиц сорбированного гидратированного оксида платины, после чего твердая фаза суспензии может быть отделена фильтрацией или центрифугированием.

В процессе такой обработки происходит изменение структуры сорбированного гидратированного оксида платины, сопровождающееся укрупнением и структурированием его частиц, образованием и закреплением на поверхности носителя оксида платины (IV), частичным или полным восстановлением платины активными группами углеродного носителя и/или органическими реагентами, сорбированными углеродным носителем.

Окончательное восстановление образовавшихся наночастиц оксида (гидроксида) платины до металлического состояния осуществляется в процессе прокалки электрокатализатора в токе водорода (или его смесей с азотом или аргоном) при температурах 120-250°C в течение 1-4 часов.

Также восстановление наночастиц оксида (гидроксида) платины до металлического состояния может быть осуществлено в процессе восстановительной обработки водной суспензии электрокатализатора восстановителями - муравьиным альдегидом, гидразином, муравьиной кислотой, низкомолекулярными алифатическими спиртами (например, этанол, пропанол) при температуре 50-100°C.

Также восстановление оксида (гидроксида) платины может быть осуществлено непосредственно в процессе сушки полученного электрокатализатора при температуре 60-120°C парами растворителя (алифатические спирты) остающегося в порах электрокатализатора, при промывке его спиртом (или водно-спиртовым раствором).

Отличительными признаками настоящего изобретения по сравнению с прототипом являются:

1. Использование бесхлорного прекурсорного соединения платины - гексагидроксоплатиновой кислоты (содержащего хлорид-ионы в количестве, не превышающем 500 ррм) в виде водно-моноэтаноламинового раствора.

2. Осаждение платины из раствора на углеродном носителе с помощью кислотного гидролиза (а не щелочного гидролиза, как в прототипе) растворами летучих органических кислот, исключение из процесса примесных ионов щелочных металлов (Na+, K+), загрязняющих электрокатализатор.

3. Проведение процесса «старения» H2Pt(OH)6, сорбированной на углеродном носителе посредством температурной экспозиции реакционной смеси при температурах 70-100°C в течение 1-2 часов.

4. Одностадийность процесса нанесения платины во всем диапазоне указанных содержаний платины в катализаторе.

Технический результат позволяет:

1. Устранить вредное влияние хлорид-ионов за счет использования бесхлорного соединения платины.

2. Устранить вредное влияние примесных катионов металлов за счет использования не содержащих их реагентов и соединений.

3. Упростить процесс получения электрокатализатора, снизить в 10-50 раз количество промывных вод.

Возможность осуществления заявленного способа показана следующими примерами.

ПРИМЕРЫ

Пример 1

Суспензию 2,18 г Н2[Pt(OH)6] (содержащую 1.39 г платины) в 70 мл воды смешали с 2,05 г моноэтаноламина и перемешивали до полного растворения осадка и образования оранжево-желтого коллоидного раствора. Навеску 3 г углеродный носитель - электропроводящей сажи Vulcan ХС-72 - диспергировали в 200 мл дистиллированной воды с помощью диспергатора Ultra-Turrax Т18 Basic в течение 20-30 мин при скорости 10000-11000 об/мин. Затем в эту суспензию при постоянном перемешивании прилили раствор гексагидроксоплатиновой кислоты. Далее в реакционную смесь прибавили водный раствор муравьиной кислоты до достижения значения pH реакционной смеси 4,2. При этом происходит полное осаждение платины из раствора на углеродный носитель, и раствор обесцвечивается. Остаточная концентрация платины в растворе составляет менее 1% от исходной. Время осаждения составляет около 2 часов. Далее реакционную смесь нагрели до 80°C и перемешивали в течение 2 часов. После этого твердую фазу суспензии отделили на фильтре, промыли минимальным количеством дистиллированной воды и высушили в вакуумном шкафу при температуре 85°C до постоянной массы.

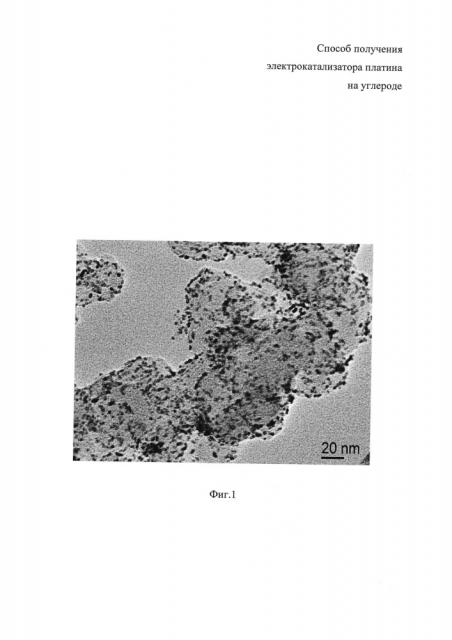

Полученный в количестве 4,27 г электрокатализатор содержал 29,86 масс.% платины. Выход платины в готовый продукт составил 91,7% от вложенного количества. На фиг. 1 и фиг. 2 приведены микрофотография полученного электрокатализатора и гистограмма распределения частиц платины по размерам. Средний размер частиц платины в электрокатализаторе, полученном по данной методике, составил 2,1 нм.

Тестирование полученных катализаторов проводилось в составе мембранно-электродных блоков (МЭБ) тестовых топливных элементов. МЭБ были сформированы с использованием мембраны Nafion XL (DuPont), активная область электродов составляла 1 см2, загрузка платины составляла 0,363 мг/см2.

Водно-ацетонная суспензия полученных электрокатализаторов с добавкой Nafion DE-1020 (DuPont) (соотношение Nafion/C=0.7) напылялась на газодиффузионный слой Freudenberg I2C8 (Freudenberg FCCT SE&Co KG) на установке для ультразвукового нанесения покрытий Prism ВТ (Ultrasonic Systems, Inc.). Тестирование МЭБ топливного элемента проводились при комнатной температуре на станции GreenLight Innovation G40 (Greenlight Innovation) в ячейке Elecrtochem (Electrochem, Inc.). Потоки водорода и воздуха составляли 0.1 и 0.4 л/мин соответственно при 100% увлажнении газов и комнатной температуре.

Вольтамперные (■ и •) и мощностные (□ и о) характеристики мембранно-электродных блоков топливных элементов, полученных с использованием электрокатализаторов, синтезированных в примере 1 (■ и □) и в примере 2 (• и о), приведены на фиг. 3.

При проведении процесса согласно описанной выше процедуре, но при pH 6,3 и 2,8, выход по платине в конечном продукте составил соответственно 58,7% и 78,7% от вложенного количества платины.

Пример 2

Суспензию H2[Pt(ОН)6] (содержащую 1.47 г платины) в 70 мл воды смешали с 2,1 г моноэтаноламина и перемешивали до полного растворения осадка и образования оранжево-желтого коллоидного раствора. Навеску 3 г углеродный носитель - электропроводящей сажи Vulcan ХС-72 диспергировали в 200 мл дистиллированной воды с помощью диспергатора Ultra-Turrax Т18 Basic при скорости 10000-11000 об/мин. Затем в эту суспензию при постоянном перемешивании прилили раствор гексагидроксоплатиновой кислоты. В реакционную смесь при перемешивании добавили водный раствор уксусной кислоты до достижения значения pH реакционной смеси 3,9 и выдержали при этом значении pH в течение 2-х часов для завершения процесса осаждения гидратированного оксида платины. В результате происходит полное осаждение платины из раствора на углеродном носителе, раствор обесцвечивается. Остаточная концентрация платины в растворе составила менее 1,5% от исходной. Далее реакционную смесь нагрели до 80°C и выдержали при постоянном перемешивании в течение 1 часа. После этого твердую фазу суспензии отделили на фильтре и промыли минимальным количеством дистиллированной воды. Далее полученный электрокатализатор высушили в вакуумном шкафу при температуре 120°C до постоянной массы. Полученный электрокатализатор прокалили в токе водорода при температуре 250°C в течение 1 часа.

Полученный в количестве 4,30 г электрокатализатор содержал платины - 30,87 масс.%. Выход по платине в конечном продукте составил 90,3% от вложенного количества. Тестирование катализаторов проводилось в составе МЭБ по аналогии с примером 1, загрузка катализатора оставляла - 0,368 мг/см2. Вольтамперная характеристика модельного топливного элемента с данным электрокатализатором приведена на фиг. 3.

Пример 3

Аналогично примеру 1, вместо сажи Vulcan ХС72 в качестве носителя берут электропроводящий техуглерод марки УМ-76. Тестирование катализаторов проводилось в составе МЭБ по аналогии с примером 1, загрузка катализатора оставляла 0.451 мг/см2.

Вольтамперные (■ и •) и мощностные (□ и о) характеристики мембранно-электродных блоков топливных элементов, полученных с использованием электрокатализаторов, полученных в примере 3 (■ и □) и в примере 4 (• и о), приведены на фиг. 4.

Пример 4

Аналогично примеру 1, вместо сажи Vulcan ХС72 берут фуллеренсодержащую сажу производства ООО «Нанополимер». Тестирование катализаторов проводилось в составе МЭБ по аналогии с примером 1, загрузка катализатора оставляла 0.378 мг/см2. Вольтамперная характеристика модельного топливного элемента с данным электрокатализатором приведена на фиг. 4.

Пример 5

Аналогично примеру 1, количество гексагидроксоплатиновой кислоты берут в расчете на содержание платины в электрокатализаторе - 50 масс.%.

Полученный электрокатализатор содержал платины - 48,61 масс.%. На фиг. 5 и фиг. 6 приведены микрофотография электрокатализатора и гистограмма распределения частиц платины по размерам. Средний размер частиц платины в электрокатализаторе составил 3,3 нм. Тестирование катализаторов проводилось в составе МЭБ по аналогии с примером 1, загрузка катализатора оставляла 0.407 мг/см2. Вольтамперные (■ и •) и мощностные (□ и о) характеристики мембранно-электродных блоков топливных элементов, полученных с использованием электрокатализаторов, полученных в примере 5 (■ и □) и в примере 6 (• и о), приведены на фиг. 7.

Пример 6

Аналогично примеру 1, количество гексагидроксоплатиновой кислоты берут в расчете на 60 масс.% содержание платины в электрокатализаторе.

Полученный электрокатализатор содержал платины 56,35 масс.%. На фиг. 8 и фиг. 9 приведены микрофотография электрокатализатора и гистограмма распределения частиц по размерам. Средний размер частиц платины в электрокатализаторе составил 3,7 нм.

Тестирование катализаторов проводилось в составе МЭБ по аналогии с примером 1, загрузка катализатора оставляла 0.344 мг/см2. Вольтамперная характеристика модельного топливного элемента с данным электрокатализатором приведена на фиг. 7.

Пример 7

Навеску 0.566 г УН - электропроводящей сажи Vulcan ХС-72 - диспергировали в 30 мл дистиллированной воды на диспергаторе Ultra-Turrax Т18 Basic при скорости 10000-11000 об/мин в течение 20-30 мин. Затем в эту суспензию при постоянном перемешивании добавили коллоидный водный раствор гексагидроксоплатиновой кислоты в моноэтаноламине, содержащий 0.24 г платины. В реакционную смесь добавили водный раствор уксусной кислоты до достижение pH реакционной смеси значения 4,2 и выдержали при этом значении pH до полного осаждения гидроксида платины. При этом происходит полное осаждение платины из раствора на УН, раствор обесцвечивается. Остаточная концентрация платины в растворе составляет менее 0,7% от исходной. Время осаждения составило около 2 часов. Далее реакционную смесь нагрели до 80°C и добавили раствор восстановителя - водного раствора гидразингидрата при постоянном перемешивании. Реакционную смесь выдержали в течение 1 часа при этой температуре до полного разложения восстановителя. После этого твердую фазу суспензии отделили фильтрацией и промыли дистиллированной водой. Далее полученный электрокатализатор сушили в вакуумном шкафу при температуре 120°C до постоянной массы.

Полученный электрокатализатор содержал платины - 30,50 масс.%. Тестирование катализаторов проводилось в составе МЭБ по аналогии с примером 1, загрузка катализатора оставляла - 0.363 мг/см2. Вольтамперные (■ и •) и мощностные (□ и о) характеристики мембранно-электродных блоков топливных элементов, полученных с использованием электрокатализаторов, полученных в примере 7 (■ и □) и в примере 8 (• и о), приведены на фиг. 10.

Пример 8

Аналогично примеру 1, но твердую фазу суспензии после отделения от маточного раствора промыли этанолом и в виде пасты перенесли в сушильный шкаф. Пасту выдержали при температуре 65°C 2 часа, а затем высушили в вакуумном шкафу с протоком инертного газа при температуре 120°C. Тестирование катализаторов проводилось в составе МЭБ по аналогии с примером 1, загрузка катализатора оставляла 0.390 мг/см2. Вольтамперная характеристика модельного топливного элемента приведена на фиг. 10.

1. Способ приготовления платиновых электрокатализаторов, нанесенных на поверхность пористых углеродных носителей с удельной поверхностью от 100 до 2000 м2/г, с содержанием металла от 15 до 70 масс.%, предусматривает осаждение коллоидного раствора гидратированного оксида Pt(IV), получаемого кислотным гидролизом, его сорбцию углеродным носителем, экспозицию реакционной смеси при температуре 70-100°C в течение 1-2 часов для образования поверхностных оксидов-гидроксидов платины, закрепление наночастиц платины на углеродном носителе с помощью окончательной восстановительной обработки в токе водорода при температуре 120-250°С или водным раствором восстановителя - муравьиным альдегидом, гидразином, муравьиной кислотой, низкомолекулярными алифатическими спиртами (этанол, пропанол) при температуре 50-100°С или парами низших алифатических спиртов этанола, пропанола в процессе сушки электрокатализатора при температуре 60-120°С.

2. Способ по п. 1, отличающийся тем, что осаждение коллоидного платиносодержащего раствора ведут гидролизом растворами летучих органических кислот до достижения кислотности реакционной смеси, находящейся в интервале pH от 3,5 до 5.

3. Способ по п. 1, отличающийся тем, что для гидролиза используется бесхлорный прекурсор соединения платины - гексагидроксоплатиновой кислоты в виде водно-моноэтаноламинового раствора.