Способ ремонта шарового крана с верхним разъемом без отсоединения от магистрали

Иллюстрации

Показать всеИзобретение относится к общему машиностроению, а именно - к кранам с поворотными пробками и приспособлениями для раздвигания уплотняющих поверхностей, преимущественно к способам и устройствам для временной замены частей клапанов без извлечения корпуса крана из трубопровода. Разборка крана: шпиндель поворачивают на угол 135° в сторону закрытия крана, а разжим седел осуществляют устройством раздвижения обоих седел в виде двух профильных кулачков, жестко соединенных с шаровой пробкой и установленных сверху и снизу относительно ее сферы. Кулачки перемещают седла до контакта с торцом расточек на корпусе. Отделяют крышку, шпиндель, уплотнительное кольцо и сальниковое уплотнение, фиксируют седла средством фиксации, выполненным для каждого седла в виде двух надетых на шпильки корпуса Г-образных скоб. Шпиндель поворачивают обратно на угол 135° в положение "открыто", шаровую пробку извлекают из корпуса. Далее удаляют Г-образные скобы средства фиксации седел и седла с уплотнительными кольцами и прижимными пружинами, заменяют седла и шаровую пробку. Сборка: устанавливают седла с уплотнительными кольцами и прижимными пружинами посредством указанного монтажного средства, перемещающего седла, до его контакта с торцом расточки с одновременным сжатием прижимных пружин. Каждое седло фиксируют Г-образной скобой. После установки обоих седел в корпус устанавливают шаровую пробку, освобождают Г-образные скобы. После этого с корпуса снимают Г-образные скобы и устанавливают уплотнительное кольцо, крышку, шпиндель, сальниковое уплотнение и траверсу. 3 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к общему машиностроению, а именно - к кранам с поворотными пробками и приспособлениями для раздвигания уплотняющих поверхностей, преимущественно к способам и устройствам для временной замены частей кранов без извлечения корпуса крана из трубопровода.

Известен способ ремонта шарового крана с верхним разъемом без отсоединения от магистрали, включающего в себя корпус с входным и выходным патрубками, соединенными с магистральным трубопроводом, в которых расположены седла и шаровая пробка между ними, выполненная с проходным отверстием, крышку, сопрягаемую с верхним фланцем корпуса, устройство раздвижения седел и прижимные пружины, заключающийся в том, что разборку крана осуществляют путем открытия канала верхнего разъема для доступа в корпус указанного шарового крана, для чего снимают крышку и шпиндель, связанный с шаровой пробкой, при этом от шаровой пробки отводят седла устройством раздвижения седел, после чего стопорят их средствами фиксации, а затем извлекают шаровую пробку из корпуса, далее отсоединяют и удаляют из корпуса средство фиксации седел, после этого осуществляют установку исправных шаровой пробки и седел в корпус шарового крана, для этого шаровую пробку вставляют между седлами, предварительно установленными в расточки, и перемещают монтажным средством, затем седла стопорят средством фиксации, после этого устанавливают шаровую пробку в верхнюю опору и нижнюю съемную опору, демонтируют средство фиксации седел, устанавливают крышку и шпиндель (патент RU 2599690, МПК F16K 5/20 (2006.01); F16K 43/00 (2006.01). Дата публикации заявки 20.07.2015. Бюл. №20, опубликовано: 10.10.2016, Бюл. №28. Публикация заявки PCT/WO 2012/168925 (13.12.2012).

Данному техническому решению присуща совокупность признаков, наиболее близкая к совокупности существенных признаков изобретения, оно имеет назначение, совпадающее с назначением изобретения, и является наиболее близким по достигаемому результату, поэтому оно принято за прототип.

Недостатком прототипа является сложность процесса ремонта и возможность выполнить такой ремонт только для кранов с плавающей пробкой, одним рабочим седлом, под которым отсутствует прижимная пружина, и вторым плавающим седлом, с установленной под ним прижимной пружиной.

Технический результат изобретения заключается в упрощении процесса ремонта и в обеспечении герметизации крана после извлечения и установки исправных запорного органа и уплотнительных седел.

Ниже приведены общие и частные существенные признаки, характеризующие причинно-следственную связь заявленного решения с указанным техническим результатом на основании уровня техники.

Способ ремонта шарового крана с верхним разъемом без отсоединения от магистрали, включающего в себя корпус с входным и выходным патрубками, соединенными с магистральным трубопроводом, в которых расположены седла и шаровая пробка между ними, которая выполнена с проходным отверстием, крышку, сопрягаемую с верхним фланцем корпуса, устройство раздвижения седел и прижимные пружины. Способ заключается в том, что разборку крана осуществляют путем открытия канала верхнего разъема для доступа в корпус указанного шарового крана. Для этого снимают крышку и шпиндель, связанный с шаровой пробкой. От шаровой пробки отводят седла устройством раздвижения седел. После этого стопорят их средствами фиксации. Затем извлекают шаровую пробку из корпуса. Далее отсоединяют и удаляют из корпуса средство фиксации седел, после чего осуществляют повторную установку исправных шаровой пробки и седел в корпус шарового крана. Для этого шаровую пробку вставляют между седлами, предварительно установленными в расточки, и перемещают монтажным средством, затем седла стопорят средством фиксации. После этого устанавливают шаровую пробку в верхнюю опору и нижнюю съемную опору, демонтируют средство фиксации седел, устанавливают крышку и шпиндель. Разборку крана производят в следующей последовательности: шпиндель поворачивают на угол 135° в сторону закрытия крана, а разжим седел осуществляют устройством раздвижения обоих седел, каждое из которых снабжено по меньшей мере одной прижимной пружиной. При этом устройство раздвижения седел выполняют в виде двух профильных кулачков, жестко соединенных с шаровой пробкой и установленных сверху и снизу относительно ее сферы. Кулачки имеют на наружной поверхности два выступа, симметрично расположенных относительно плоскости, проходящей через ось вращения шаровой пробки под углом 45° к оси ее проходного отверстия. Максимальное расстояние L между выступами кулачка больше ширины Н шаровой пробки, измеренной вдоль оси проходного отверстия. Минимальная ширина N кулачка меньше расстояния М, измеренного между торцами седел в собранном кране, выступы на кулачке имеют ширину G в пределах центрального угла менее 90°. При этом кулачки перемещают седла до контакта с торцом расточек на корпусе. После этого от корпуса отделяют крышку, шпиндель, уплотнительное кольцо и сальниковое уплотнение. Затем фиксируют седла средством фиксации, выполненным для каждого седла в виде двух надетых на шпильки корпуса Г-образных скоб. Короткие полки скоб заводят в кольцевые канавки, выполненные в седлах, а длинные полки сопряжены с верхним фланцем корпуса и зафиксированы с помощью гаек. Затем шпиндель поворачивают обратно на угол 135° в положение "открыто", шаровую пробку извлекают из корпуса. После этого с корпуса удаляют Г-образные скобы средства фиксации седел и седла с уплотнительными кольцами и прижимными пружинами. Затем осуществляют замену седел и шаровой пробки. Затем осуществляют сборку крана, для чего в корпус устанавливают седла с уплотнительными кольцами и прижимными пружинами и посредством указанного монтажного средства путем воздействия на торцы седел осуществляют осевое перемещение каждого седла до его контакта с торцом расточки с одновременным сжатием прижимных пружин. После этого каждое седло фиксируют Г-образной скобой, которую предварительно надевают на шпильки корпуса и фиксируют гайками. При этом кроткую полку каждой Г-образной скобы заводят в кольцевую канавку соответствующего седла. После установки обоих седел в корпус устанавливают шаровую пробку в положении совпадения оси ее отверстия с осями проходных отверстий патрубков корпуса. Затем постепенно отвинчивают гайки и освобождают Г-образные скобы, за счет чего, посредством разгружения прижимных пружин, перемещают седла к шаровой пробке с герметизацией места контакта седел с шаровой пробкой путем деформации уплотнений. После этого с корпуса снимают Г-образные скобы средства фиксации седел и устанавливают уплотнительное кольцо, крышку, шпиндель, сальниковое уплотнение и траверсу. Седла с уплотнительными кольцами и прижимными пружинами могут быть установлены поочередно монтажным средством рычажного типа, включающим в себя рычаг, нижний конец которого опирают в упор на внутренней поверхности корпуса. Верхний конец рычага перемещают в сторону монтируемого седла с возможностью сжатия прижимных пружин до контакта седла с торцом расточки средней частью рычага через проставку, сопряженную с седлом. После этого надевают на шпильки корпуса и фиксируют гайками Г-образную скобу. Короткую полку Г-образной скобы заводят в кольцевую канавку седла, далее аналогично первому седлу в корпус устанавливают второе седло, которое также фиксируют соответствующей Г-образной скобой. Указанный упор может быть выполнен в виде упорной шайбы, которую устанавливают вместо нижней съемной опоры. Седла с уплотнительными кольцами и прижимными пружинами могут быть установлены монтажным средством с винтовым механизмом, выполненным в виде резьбового стержня с лысками для гаечного ключа, ввинченного в резьбовую втулку с аналогичными лысками для гаечного ключа, установленных соосно седлам. Торец резьбового стержня упирают в проставку, сопряженную с одним седлом. Торец резьбовой втулки упирают в проставку, сопряженную с другим седлом. Затем указанными винтовым механизмом сжимают прижимные пружины до контакта каждого седла с торцом расточки в корпусе путем вывинчивании резьбового стержня из резьбовой втулки с помощью двух гаечных ключей. После этого каждое седло фиксируют Г-образной скобой, которую предварительно надевают на шпильки корпуса и фиксируют гайками. Короткую полку каждой Г-образной скобы заводят в кольцевую канавку соответствующего седла.

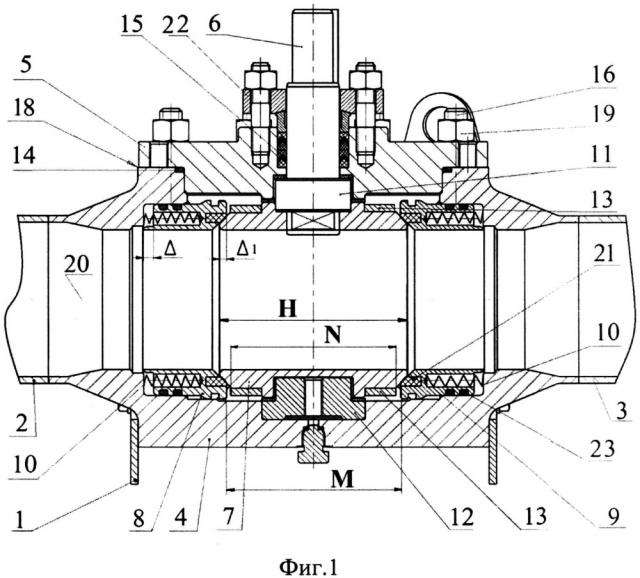

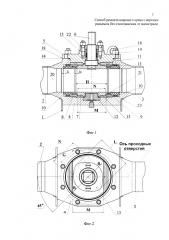

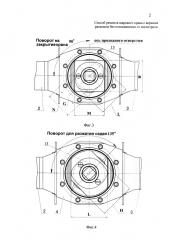

Осуществление способа ремонта по изобретению иллюстрируется чертежами, где: на фиг. 1 изображен предлагаемый кран с верхним разъемом в разрезе; на фиг. 2 - вид сверху на фиг. 1 при снятой крышке, кран в положении "открыто"; на фиг. 3 - вид сверху на фиг. 1 при снятой крышке, кран в положении "закрыто"; на фиг. 4 - вид сверху на фиг. 1 при снятой крышке, кран в положении разжатия седел; на фиг. 5 - вид сбоку на фиг. 2 при разведенных и зафиксированных седлах; на фиг. 6 показана установка седел в кран при сборке монтажным средством рычажного типа; на фиг. 7 показана установка седел в кран при сборке винтовым механизмом.

Способ ремонта шарового крана 1, установленного между трубами 2 и 3 магистрального трубопровода, заключается в том, что разборку крана 1 осуществляют путем открытия канала верхнего разъема для доступа в корпус 4 указанного шарового крана 1.

Для этого снимают крышку 5 и шпиндель 6, связанный с шаровой пробкой 7.

От шаровой пробки 7 отводят седла 8 и 9 устройством раздвижения седел, а после этого стопорят их средствами фиксации и извлекают шаровую пробку 7 из корпуса 4.

Далее отсоединяют и удаляют из корпуса 4 средство фиксации седел, после чего осуществляют повторную установку исправных шаровой пробки 7 и седел 8 и 9 в корпус 4 шарового крана 1 путем вставки шаровой пробки 7 между седлами 8 и 9, которые устанавливают монтажным средством.

При этом устройством раздвижения седел перемещают их до сжатия прижимных пружин 10 и последующего стопорения средством фиксации.

После этого устанавливают шаровую пробку 7 в верхнюю опору 11 и нижнюю, съемную опору 12, демонтируют средство фиксации седел 8 и 9, устанавливают крышку 5 и шпиндель 6.

Разборку крана производят в следующей последовательности: шпиндель 6 поворачивают на угол 135° в сторону закрытия крана 1, а разжатие седел осуществляют устройством раздвижения обоих седел 8 и 9, каждое из которых снабжено по меньшей мере одной прижимной пружиной 10.

При этом устройство раздвижения седел выполняют в виде двух профильных кулачков 13, жестко соединенных с шаровой пробкой 7 и установленных сверху и снизу относительно ее сферы.

Кулачки 13 имеют на наружной поверхности два выступа, симметрично расположенных относительно плоскости, проходящей через ось вращения шаровой пробки 7 под углом 45° к оси ее проходного отверстия.

Максимальное расстояние L между выступами кулачка 13 больше ширины Н шаровой пробки 7, измеренной вдоль оси проходного отверстия.

Минимальная ширина N кулачка 13 меньше расстояния М, измеренного между торцами седел в собранном кране 1, выступы на кулачке 13 имеют ширину G в пределах центрального угла менее 90°.

При этом кулачки 13 раздвигают седла 8 и 9 до контакта с торцом расточек на корпусе 4.

После этого от корпуса 4 отделяют крышку 5, шпиндель 6, уплотнительное кольцо 14 и сальниковое уплотнение 15.

Затем фиксируют седла 8 и 9 средством фиксации, выполненным для каждого седла 8 и 9 в виде двух надетых на шпильки 16 корпуса 4 Г-образных скоб 17.

Короткие полки скоб 17 заводят в кольцевые канавки, выполненные в седлах 8 и 9, а длинные полки сопряжены с верхним фланцем 18 корпуса 4 и зафиксированы с помощью гаек 19.

Затем шпиндель 6 поворачивают обратно на угол 135° в положение "открыто", шаровую пробку 7 извлекают из корпуса 4.

После этого с корпуса 4 удаляют Г-образные скобы 17 средства фиксации седел 8 и 9 и седла с прижимными пружинами 10.

Затем осуществляют замену седел 8 и 9 и шаровой пробки 7.

Затем осуществляют сборку крана, для чего в корпус 4 устанавливают седла 8 и 9 с прижимными пружинами 10 посредством указанного монтажного средства, которым путем воздействия на торцы седел 8 и 9 осуществляют осевое перемещение каждого седла до его контакта с торцом расточки с одновременным сжатием прижимных пружин 10.

После этого каждое седло 8 и 9 фиксируют Г-образной скобой 17, которую предварительно надевают на шпильки 16 корпуса 4 и фиксируют гайками 19.

При этом кроткую полку каждой Г-образной скобы 17 заводят в кольцевую канавку соответствующего седла 8 или 9.

После установки обоих седел 8 и 9 в корпус 4 устанавливают шаровую пробку 7 в положении совпадения оси ее отверстия с осями проходных отверстий патрубков 20 корпуса 4.

Затем постепенно отвинчивают гайки 19 и освобождают Г-образные скобы 17, за счет чего, посредством разгружения прижимных пружин 10, перемещают седла 8 и 9 к шаровой пробке 7 с герметизацией места контакта седел 8 и 9 с шаровой пробкой 7 путем деформации уплотнений 21.

После этого с корпуса 4 снимают Г-образные скобы 17 средства фиксации седел 8 и 9 и устанавливают уплотнительное кольцо 14, крышку 5, шпиндель 6, сальниковое уплотнение 15 и траверсу 22.

Седла 8 и 9 с уплотнительными кольцами 23 и прижимными пружинами 10 могут устанавливать поочередно монтажным средством рычажного типа, включающим в себя рычаг 24, нижний конец которого опирают в упор на внутренней поверхности корпуса 4.

Указанный упор может быть выполнен в виде в виде упорной шайбы 25, которую устанавливают вместо съемной нижней опоры 12 для шаровой пробки 7.

Верхний конец рычага 24 перемещают в сторону монтируемого седла 8 (фиг. 6) с возможностью сжатия прижимных пружин 10 до контакта седла 8 с торцом расточки средней частью рычага 24 через проставку 26, сопряженную с седлом 8.

После этого надевают на шпильки 16 корпуса 4 и фиксируют гайками 19 Г-образную скобу 17.

Короткую полку Г-образной скобы 17 заводят в кольцевую канавку седла 8, далее аналогично первому седлу 8 в корпус 4 устанавливают второе седло 9, которое также фиксируют соответствующей Г-образной скобой 17.

Седла 8 и 9 с уплотнительными кольцами 23 и прижимными пружинами 10 могут устанавливать монтажным средством, например, выполненным в виде винтового механизма с резьбовым стержнем 27 с лысками для гаечного ключа (не показан), ввинченного в резьбовую втулку 28 с аналогичными лысками под гаечный ключ, установленных соосно седлам 8 и 9.

Торец резьбового стержня 27 упирают в проставку 29, сопряженную с одним седлом (например, 8), а торец резьбовой втулки 28 упирают в проставку 29, сопряженную с другим седлом (например, 9).

Затем указанным винтовым механизмом сжимают прижимные пружины 10 до контакта каждого седла 8 и 9 с торцом расточки в корпусе 4 путем вывинчивании резьбового стержня 27 из резьбовой втулки 28 с помощью двух гаечных ключей (не показаны).

После этого каждое седло 8 и 9 фиксируют своей Г-образной скобой 17, которую предварительно надевают на шпильки 16 корпуса 4 и фиксируют гайками 19.

Короткую полку каждой Г-образной скобы 17 заводят в кольцевую канавку соответствующего седла 8 или 9.

Сравнение заявленного технического решения с уровнем техники, известным из научно-технической и патентной документации на дату приоритета в основной и смежной рубриках, не выявило средство, которому присущи признаки, идентичные всем признакам, содержащимся в предложенной заявителем формуле изобретения, включая характеристику назначения.

Т.е., совокупность существенных признаков заявленного решения ранее не была известна и не тождественна каким-либо известным техническим решениям, следовательно, оно соответствует условию патентоспособности "новизна".

Анализ известных технических решений в данной области техники показал, что предложенное техническое решение не следует для специалиста явным образом из уровня техники, поскольку не выявлены решения, имеющие признаки, совпадающие с его отличительными признаками, или такие решения выявлены, но не подтверждена известность влияния отличительных признаков на указанный в материалах заявки технический результат.

Т.е. заявленное решение имеет признаки, которые отсутствуют в известных технических решениях, а использование этих признаков в заявленной совокупности существенных признаков дает возможность получить новый технический результат - упрощение процесса ремонта при извлечении и установке запорного органа и уплотнительных седел.

Следовательно, предложенное техническое решение может быть получено только путем творческого подхода и неочевидно для среднего специалиста в этой области, т.е. имеет изобретательский уровень по сравнению с существующим уровнем техники.

Данное техническое решение промышленно применимо, поскольку в описании к заявке и названии изобретения указано его назначение, оно может быть осуществлено промышленным способом для ремонта шарового крана с верхним разъемом без отсоединения от магистрали.

Изобретение осуществимо и воспроизводимо, а отличительные признаки, приведенные в формуле изобретения, относятся к существенным, поскольку они влияют на возможность решения указанной в заявке технической проблемы и получение обеспечиваемого изобретением технического результата, то есть находятся в причинно-следственной связи с указанным результатом и поэтому являются существенными.

Изобретение в том виде, как оно охарактеризовано в каждом из пунктов формулы, может быть осуществлено с помощью средств и методов, описанных в патенте RU 2599690, ставшим общедоступным до даты приоритета изобретения.

Кроме того, осуществление заявленного изобретения достигается реализацией указанного назначения.

Следовательно, заявленное техническое решение соответствует условию патентоспособности "промышленная применимость", что также иллюстрируется приведенным ниже примером реализации ремонта крана с использованием монтажного средства рычажного типа по п. 4 формулы изобретения, подтверждающим возможность получения заявленного технического результата.

Работа крана осуществляется следующим образом.

При вращении шпинделя 6 движение передается шаровой пробке 7, подпружиненные седла 8 и 9 постоянно прижаты пружинами 10 к шаровой пробкой 7, уплотнения 21 обеспечивают герметичность затвора в закрытом положении крана. Пробка вращается в опорах 11 и 12.

Порядок сборки и разборки крана без вырезки корпуса из трубопровода следующий.

При сборке крана в корпус 4 седла 8 и 9 с уплотнительными кольцами 23 и пружинами 10 устанавливаются поочередно.

После установки первого седла 8 в расточку на корпусе 4 с помощью проставки 26, рычага 24 и упорной шайбы 25 сжимаются пружины 10, седло 8 при этом перемещается до упора в торец расточки, а размер Δ=0 (Фиг. 6).

В таком положении седла 8, Г-образная скоба 17 одевается на шпильки 16 и заводится в кольцевую канавку на седле, после чего фиксируется гайками 19.

Аналогично первому седлу в корпус 4 устанавливается второе седло.

После установки обеих седел, в корпус 4 устанавливается опора 12, шаровая пробка 7 в положении "открыто", т.е. ее проходное отверстие совпадает с проходными отверстиями в патрубках корпуса 4.

Постепенно, отвинчивая гайки 19 седла 8 и 9, под действием пружин 10 перемещаются к шаровой пробке 7, при этом деформируются уплотнения 21, обеспечивая герметичность запорного органа.

Размер между торцами седел 8 и 9 становится равным величине М.

Седла 8 и 9 не контактируют с кулачками 13 так как М>N. После этого с корпуса 4 демонтируются Г-образные скобы 17 и производится дальнейшая сборка крана: устанавливается уплотнительное кольцо 14, крышка 5, шпиндель 6, сальниковое уплотнение 15, траверса 22.

Разборка крана производится в следующей последовательности.

После демонтажа траверсы 22, шпиндель 6 поворачивается на угол 135° в сторону закрытия крана (Фиг. 4).

В результате этого кулачки 13 перемещают седла 8 и 9 до упора в торец расточек на корпусе 4, размер Δ=0.

После этого с корпуса 4 демонтируется крышка 5, шпиндель 6, уплотнительное кольцо 14, сальниковое уплотнение 15. В таком положении шаровой пробки 7, на шпильки 16 одеваются Г-образные скобы 17 и заводятся в кольцевые канавки на седлах 8 и 9, после чего фиксируются гайками 19.

Затем шпиндель 6 поворачивается обратно на угол 135° в положение "открыто" (Фиг. 5).

Шаровая пробка свободно извлекается из корпуса 4.

После этого с корпуса 4 демонтируются Г-образные скобы 17 и седла 8 и 9 с уплотнительными кольцами 23 и пружинами 10. Кран разобран.

Использование данного изобретения позволяет упростить процесса ремонта и установку запорного органа и уплотнительных седел без вырезки из магистрали.

1. Способ ремонта шарового крана с верхним разъемом без отсоединения от магистрали, включающего в себя корпус с входным и выходным патрубками, соединенными с магистральным трубопроводом, в которых расположены седла и шаровая пробка между ними, выполненная с проходным отверстием, крышку, сопрягаемую с верхним фланцем корпуса, устройство раздвижения седел и прижимные пружины, заключающийся в том, что разборку крана осуществляют путем открытия канала верхнего разъема для доступа в корпус указанного шарового крана, для чего снимают крышку и шпиндель, связанный с шаровой пробкой, при этом от шаровой пробки отводят седла устройством раздвижения седел, после чего стопорят их средствами фиксации, а затем извлекают шаровую пробку из корпуса, далее отсоединяют и удаляют из корпуса средство фиксации седел, после этого осуществляют установку исправных шаровой пробки и седел в корпус шарового крана, для этого шаровую пробку вставляют между седлами, предварительно установленными в расточки, и перемещают монтажным средством, затем седла стопорят средством фиксации, после этого устанавливают шаровую пробку в верхнюю опору и нижнюю съемную опору, демонтируют средство фиксации седел, устанавливают крышку и шпиндель, отличающийся тем, что разборку крана производят в следующей последовательности: шпиндель поворачивают на угол 135° в сторону закрытия крана, при этом разжим седел осуществляют устройством раздвижения обоих седел, каждое из которых снабжено по меньшей мере одной прижимной пружиной, при этом устройство раздвижения седел выполняют в виде двух профильных кулачков, жестко соединенных с шаровой пробкой и установленных сверху и снизу относительно ее сферы, причем кулачки имеют на наружной поверхности два выступа, симметрично расположенных относительно плоскости, проходящей через ось вращения шаровой пробки под углом 45° к оси ее проходного отверстия, причем максимальное расстояние L между выступами кулачка больше ширины Н шаровой пробки, измеренной вдоль оси проходного отверстия, а минимальная ширина N кулачка меньше расстояния М, измеренного между торцами седел в собранном кране, выступы на кулачке имеют ширину G в пределах центрального угла менее 90°, при этом кулачки перемещают седла до контакта с торцом расточек на корпусе, после этого от корпуса отделяют крышку, шпиндель, уплотнительное кольцо и сальниковое уплотнение, затем фиксируют седла средством фиксации, выполненным для каждого седла в виде двух надетых на шпильки корпуса Г-образных скоб, короткие полки которых заводят в кольцевые канавки, выполненные в седлах, а длинные полки сопряжены с верхним фланцем корпуса и зафиксированы с помощью гаек, затем шпиндель поворачивают обратно на угол 135° в положение "открыто", шаровую пробку извлекают из корпуса, после чего с корпуса удаляют Г-образные скобы средства фиксации седел и седла с уплотнительными кольцами и прижимными пружинами, затем осуществляют замену седел и шаровой пробки, затем осуществляют сборку крана, для чего в корпус устанавливают седла с уплотнительными кольцами и прижимными пружинами и посредством указанного монтажного средства путем воздействия на торцы седел осуществляют осевое перемещение каждого седла до его контакта с торцом расточки с одновременным сжатием прижимных пружин, после этого каждое седло фиксируют Г-образной скобой, которую предварительно надевают на шпильки корпуса и фиксируют гайками, при этом короткую полку каждой Г-образной скобы заводят в кольцевую канавку соответствующего седла, затем, после установки обоих седел, в корпус устанавливают шаровую пробку в положении совпадения оси ее отверстия с осями проходных отверстий патрубков корпуса, затем постепенно отвинчивают гайки и освобождают Г-образные скобы, за счет чего, посредством разгружения прижимных пружин, перемещают седла к шаровой пробке с герметизацией места контакта седел с шаровой пробкой путем деформации уплотнений, после этого с корпуса снимают Г-образные скобы средства фиксации седел и устанавливают уплотнительное кольцо, крышку, шпиндель, сальниковое уплотнение и траверсу.

2. Способ ремонта шарового крана по п. 1, отличающийся тем, что седла с уплотнительными кольцами и прижимными пружинами устанавливают поочередно монтажным средством рычажного типа, включающим в себя рычаг, нижний конец которого опирают в упор на внутренней поверхности корпуса, а верхний конец рычага перемещают в сторону монтируемого седла с возможностью сжатия прижимных пружин до контакта седла с торцом расточки средней частью рычага через проставку, сопряженную с седлом, после этого надевают на шпильки корпуса и фиксируют гайками Г-образную скобу, при этом короткую полку Г-образной скобы заводят в кольцевую канавку седла, далее аналогично первому седлу в корпус устанавливают второе седло, которое также фиксируют соответствующей Г-образной скобой.

3. Способ ремонта шарового крана по п. 2, отличающийся тем, что указанный упор выполнен в виде упорной шайбы, которую устанавливают вместо нижней съемной опоры.

4. Способ ремонта шарового крана по п. 1, отличающийся тем, что седла с уплотнительными кольцами и прижимными пружинами устанавливают монтажным средством с винтовым механизмом, выполненным в виде резьбового стержня с лысками для гаечного ключа, ввинченного в резьбовую втулку с аналогичными лысками для гаечного ключа, установленных соосно седлам, причем торец резьбового стержня упирают в проставку, сопряженную с одним седлом, а торец резьбовой втулки упирают в проставку, сопряженную с другим седлом, затем указанным винтовым механизмом сжимают прижимные пружины до контакта каждого седла с торцом расточки в корпусе путем вывинчивания резьбового стержня из резьбовой втулки с помощью двух гаечных ключей, после этого каждое седло фиксируют Г-образной скобой, которую предварительно надевают на шпильки корпуса и фиксируют гайками, при этом короткую полку каждой Г-образной скобы заводят в кольцевую канавку соответствующего седла.