Испарительное горелочное устройство для мобильного нагревателя, работающего на жидком топливе

Иллюстрации

Показать всеИзобретение относится к области энергетики. Испарительное горелочное устройство (100) для мобильного нагревателя, работающего на жидком топливе, содержит область (2) приготовления смеси для создания топливовоздушной смеси, поверхность (8) испарения топлива, расположенную в области (2) приготовления смеси для испарения жидкого топлива, подачу (B) воздуха для горения для подачи воздуха для горения в область (2) приготовления смеси, подачу (1) топлива для подачи жидкого топлива на поверхность (8) испарения топлива, область (3) преобразования, расположенную гидродинамически после области (2) приготовления смеси, для преобразования топливовоздушной смеси с выделением тепла, и теплопроводный корпус (7), распространяющийся на расстоянии от боковой стенки (25) области (2) приготовления смеси через область (2) приготовления смеси в область (3) преобразования для отведения назад тепла из области (3) преобразования в область (2) приготовления смеси за счет теплопроводности. Теплопроводный корпус (7) распространяется в форме стержня вдоль продольной оси (Z) области (2) приготовления смеси. Область (2) приготовления смеси имеет сужающийся участок (22), сужающийся в направлении к области (3) преобразования. Изобретение позволяет повысить качество сжигания топлива. 2 н. и 14 з.п. ф-лы, 6 ил.

Реферат

Представленное изобретение относится к испарительному горелочному устройству для мобильного нагревателя, работающего на жидком топливе, и к мобильному нагревателю, работающему на жидком топливе, имеющему подобное испарительное горелочное устройство.

В мобильных нагревателях, которые работают на жидком топливе, часто используют горелку испарителя, в котором жидкое топливо испаряется, испарившееся топливо перемешивается с подаваемым воздухом для горения в топливовоздушную смесь и впоследствии преобразуется, выделяя посредством этого тепло.

В представленном контексте «мобильный нагреватель» следует понимать как нагреватель, который выполнен для использования в мобильных вариантах применения и адаптирован соответствующим образом. В частности, это означает, что он является транспортируемым (установлен неподвижно на транспортном средстве или помещен на него только для транспортировки, в зависимости от обстоятельств), а не выполнен только для постоянного, стационарного использования, как это было бы в случае обогрева здания. Мобильный нагреватель также может быть неподвижно установлен на транспортном средстве (наземном транспортном средстве, корабле и т.д.), в частности на наземном транспортном средстве. В частности, он может быть выполнен для обогрева внутреннего пространства транспортного средства, такого как, напр., наземное транспортное средство, лодка или самолет, или частично открытого пространства, которое может быть обнаружено на лодках, в частности на яхтах. Мобильный нагреватель также может временно использоваться стационарным образом, таким как, напр., в больших палатках, контейнерах (напр., контейнерах для строительных площадок) и т.д. В частности, мобильный нагреватель может быть выполнен в качестве стояночного нагревателя или дополнительного нагревателя для наземного транспортного средства, такого как, напр., для автоприцепа, жилого автофургона, автобуса, пассажирского автомобиля и т.д.

С учетом экологических аспектов и соответствующего законодательства во многих странах, становится все более важно свести к минимуму выбросы выхлопных газов мобильных нагревателей. В частности, в случае горелок испарителей для мобильных нагревателей существует трудность, что работа в различных условиях окружающей среды и на различных уровнях мощности обогрева должна происходить, как можно эффективнее и с низкими выбросами выхлопных газов.

Цель представленного изобретения состоит в предоставлении усовершенствованного испарительного горелочного устройства и усовершенствованного мобильного нагревателя, работающего на жидком топливе, имеющего испарительное горелочное устройство, которые обеспечивают стабильное преобразование топливовоздушной смеси с уменьшенными выбросами.

Цель достигается с помощью испарительного горелочного устройства для мобильного нагревателя, работающего на жидком топливе, согласно пункту 1 формулы изобретения. Предпочтительные дополнительные усовершенствования указаны в зависимых пунктах формулы изобретения.

Испарительное горелочное устройство содержит: область приготовления смеси для генерирования топливовоздушной смеси, поверхность испарения топлива, расположенную в области приготовления смеси для испарения жидкого топлива, подачу воздуха для горения для подачи воздуха для горения в область приготовления смеси, подачу топлива для подачи жидкого топлива на поверхность испарения топлива, область преобразования, расположенную гидродинамически после области приготовления смеси для преобразования топливовоздушной смеси для того, чтобы выделять тепло, и теплопроводный корпус, распространяющийся на расстоянии от боковой стенки области приготовления смеси через область приготовления смеси в область преобразования для отведения назад тепла из области преобразования в область приготовления смеси за счет теплопроводности.

Область приготовления смеси следует понимать как область испарительного горелочного устройства, в которой во время нормального процесса нагрева испарительного горелочного устройства происходит перемешивание испарившегося топлива с воздухом для горения, но не происходит преобразования топливовоздушной смеси при выделении тепла, в частности не образуется пламя. В области приготовления смеси предпочтительная обработка топливовоздушной смеси может происходить перед ее преобразованием в области преобразования. Область преобразования следует понимать как область испарительного горелочного устройства, в которой при работе испарительного горелочного устройства происходит преобразование топливовоздушной смеси с выделением посредством этого тепла, которое может в частности происходить при пламенном горении. Однако, напр., также возможно преобразование при беспламенном каталитическом процессе.

За счет пространственного и функционального разделения области приготовления смеси и области преобразования, достигается, что для процесса преобразования в области преобразования предоставляется хорошо перемешанная топливовоздушная смесь, которая обеспечивает преобразование с низкими выбросами. Область приготовления смеси и область преобразования могут, в частности, быть расположены одна за другой в осевом направлении по отношению к продольной оси испарительного горелочного устройства. За счет теплопроводного корпуса тепло в результате процесса преобразования в области преобразования может целенаправленно подаваться назад для поддержания процесса испарения в области приготовления смеси, посредством чего в области приготовления смеси обеспечивается надежное образование гомогенной топливовоздушной смеси. Поскольку обратная подача тепла происходит главным образом за счет теплопроводного корпуса, количество переданного назад тепла может удобным образом предварительно определяться размерами теплопроводного корпуса. Предпочтительно, теплопроводный корпус может быть выполнен в виде осевого корпуса, который распространяется по существу параллельно продольной оси расположения камеры горения. Предпочтительно, теплопроводный корпус может распространяться в область преобразования.

Согласно дополнительному усовершенствованию теплопроводный корпус распространяется в форме стержня вдоль продольной оси области приготовления смеси. В данном случае теплопроводный корпус может быть выполнен дополнительно таким образом, что он положительно влияет на теплопроводность потока для топливовоздушной смеси.

Согласно дополнительному усовершенствованию область приготовления смеси имеет сужающийся участок, сужающийся в направлении к области преобразования. В данном случае скорость потока в области приготовления смеси может быть надежно увеличена до такой степени, что предотвращается выброс пламени из области преобразования в область приготовления смеси. Сужающийся участок, в частности, может быть выполнен в виде конически сужающегося для того, чтобы обеспечить особенно легкое изготовление и для достижения особенно предпочтительной теплопроводности потока. Однако также возможна другая форма.

Согласно дополнительному усовершенствованию при переходе из области приготовления смеси в область преобразования выполнено резкое расширение поперечного сечения. В данном случае в области преобразования обеспечивается особенно предпочтительная стабилизация пламени, при этом в области на продольной оси области преобразования образуется область рециркуляции, причем в данной области рециркуляции газы проходят противоположно направлению основного потока в направлении к области приготовления смеси. Данный предпочтительный эффект может, в частности, достигаться, если воздух для горения подается в область приготовления смеси с сильным завихрением, а область приготовления смеси содержит сужающийся участок, в котором поперечное сечение, доступное для прохождения топливовоздушной смеси, сужается в направлении к области преобразования. Кроме того, в данном случае предусмотрено надежное конструктивное и функциональное разделение области приготовления смеси и области преобразования.

Согласно дополнительному усовершенствованию подача воздуха для горения содержит корпус завихрения, с помощью которого закрученный поток внедряется в подаваемый воздух для горения. В данном случае может особенно надежно достигаться стабилизация пламени в области преобразования. Кроме того, в данном случае достигается, что подаваемый воздух для горения надежно направляется по поверхности испарения топлива таким образом, что дополнительно поддерживается испарение жидкого топлива, и улучшается приготовление топливовоздушной смеси. Кроме того, в данном случае улучшается распределение топлива на поверхности испарения топлива.

Согласно дополнительному варианту осуществления боковая стенка области приготовления смеси теплоизолирована по отношению к области преобразования. В данном случае обеспечивается, что боковая стенка области приготовления смеси содержится при относительно низком уровне температуры таким образом, что подавляется тренд в сторону образования отложений. Кроме того, в данном случае достигается, что подача тепла назад из области преобразования для поддержания процесса испарения в области приготовления смеси вполне определенно происходит по существу посредством теплопроводного корпуса таким образом, что степень подачи тепла назад может регулироваться очень целенаправленно за счет подбора размеров теплопроводного корпуса.

Согласно дополнительному усовершенствованию поверхность испарения топлива образована открытой боковой стенкой области приготовления смеси. В данном контексте открытая означает, что боковая стенка не закрыта дополнительным корпусом испарителя из пористого, абсорбирующего материала, но вместо этого сама поверхность боковой стенки предоставляет поверхность испарения топлива. В данном случае, в частности, может надежно предотвращаться образование отложений, если боковая стенка области приготовления смеси теплоизолирована от области преобразования, а подача тепла назад из области преобразования в область приготовления смеси происходит главным образом посредством теплопроводного корпуса. При этом испарение топлива может целенаправленно поддерживаться выделением тепла из теплопроводного корпуса к поверхности испарения топлива, и одновременно уровень температуры боковой стенки, предоставляющей поверхность испарения топлива, может сохраняться относительно низким, так что происходит испарение почти без остатка.

Согласно дополнительному усовершенствованию поверхность испарения топлива образована открытой боковой стенкой в области сужающегося участка. В данном случае можно надежно обеспечить, что пленка топлива распределяется по существу по всей поверхности испарения топлива, и что подаваемый воздух для горения проходит по поверхности испарения топлива. В частности, в комбинации с описанной подачей воздуха для горения с сильным завихрением, таким образом может достигаться особенно стабильный процесс горения, который отличается низкими выбросами.

Согласно другому дополнительному усовершенствованию поверхность испарения топлива образована корпусом испарителя из абсорбирующего, пористого материала. В частности, корпус испарителя может содержать металлический нетканый материал, металлический тканый материал и/или металлический или керамический агломерационный корпус. Корпус испарителя из абсорбирующего, пористого материала предоставляет большую поверхность испарения топлива, доступную для испарения, и дополнительно в некоторой степени выполняет функцию хранения и функцию распределения.

Согласно дополнительному усовершенствованию корпус испарителя расположен на наружной периферийной поверхности теплопроводного корпуса. Предпочтительно, в данном случае теплопроводный корпус может быть выполнен в виде осевого корпуса, который распространяется вдоль продольной оси горелки испарителя. За счет расположения корпуса испарителя на наружной периферийной поверхности теплопроводного корпуса, обеспечивается надежная циркуляция воздуха для горения вокруг поверхности испарения топлива, и тепло для поддержания процесса испарения очень целенаправленно может подаваться назад посредством теплопроводного корпуса в корпус испарителя.

Согласно дополнительному усовершенствованию в конце корпуса испарителя, обращенном к области преобразования, предусмотрена крышка. В данном случае может быть надежно предотвращен неконтролируемый разлив топлива на конце лицевой стороны корпуса испарителя, и целенаправленно может регулироваться поток на входе в область преобразования.

Согласно дополнительному усовершенствованию предусмотрена подача вспомогательного воздуха для подачи части воздуха для горения в переходном участке, посредством которого область приготовления смеси переходит в область преобразования. В данном случае достигается дополнительное увеличение скорости потока на входе в область преобразования и особенно стабильное приготовление смеси.

Согласно дополнительному усовершенствованию переходный участок, посредством которого область приготовления смеси переходит в область преобразования, снабжен изменением поперечного сечения для улучшения профиля оттока. В данном случае даже в неблагоприятных внешних условиях могут сохраняться особенно стабильные условия протекания.

Цель также достигается за счет мобильного нагревателя, работающего на жидком топливе, имеющего подобное испарительное горелочное устройство согласно пункту 15 формулы изобретения.

Предпочтительно, нагреватель выполнен в виде нагревателя транспортного средства для независимого нагревателя или дополнительного нагревателя.

Дополнительные преимущества и дополнительные усовершенствования станут понятны из следующего описания варианта осуществления со ссылкой на приложенные чертежи.

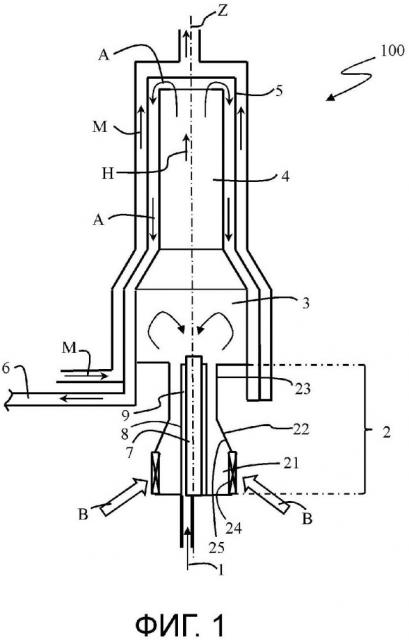

Фиг. 1 представляет собой схематичную иллюстрацию испарительного горелочного устройства согласно первому варианту осуществления.

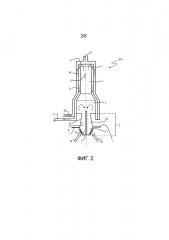

Фиг. 2 представляет собой схематичную иллюстрацию испарительного горелочного устройства согласно второму варианту осуществления.

Фиг. 3 представляет собой схематичную иллюстрацию модификации испарительного горелочного устройства согласно первому варианту осуществления.

Фигуры 4 a)-d) представляют собой схематичные иллюстрации различных способов воплощения вспомогательной подачи воздуха для улучшения работы испарительного горелочного устройства.

Фигуры 5 a)-e) представляют собой схематичные иллюстрации различных дополнительных усовершенствований переходного участка.

Фигуры 6 a)-i) представляют собой схематичные иллюстрации дополнительных усовершенствований модификации, показанной на фиг. 3.

ПЕРВЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ

Первый вариант осуществления испарительного горелочного устройства будет описан далее со ссылкой на Фиг. 1.

Испарительное горелочное устройство 100 согласно первому варианту осуществления адаптировано для мобильного нагревателя, работающего на жидком топливе. Испарительное горелочное устройство 100 особенно адаптировано для нагревателя транспортного средства, в частности для независимого нагревателя или дополнительного нагревателя автотранспортного средства.

Испарительное горелочное устройство 100 распространяется вдоль продольной оси Z. Испарительное горелочное устройство 100 содержит область 2 приготовления смеси, которая содержит главную камеру 21, сужающийся участок 22, следующий за главной камерой 21, и переходный участок 23, следующий за сужающимся участком 22. В сужающемся участке 22 поперечное сечение области 2 приготовления смеси сужается в направлении H основного потока, которое распространяется по существу параллельно продольной оси Z. Коническое исполнение сужающегося участка 22 показано в качестве примера в схематично проиллюстрированном варианте осуществления, но также возможны другие формы. Переходный участок 23 образует переход в область 3 преобразования, следующую за областью 2 приготовления смеси, причем данная область 3 преобразования в варианте осуществления выполнена в виде камеры горения. Область 3 преобразования расположена гидродинамически после области 2 приготовления смеси, как более подробно станет понятно из следующего описания. В варианте осуществления переходный участок 23 имеет по существу цилиндрическую форму, имеющую по меньшей мере преимущественно постоянное поперечное сечение. Однако также возможна иная форма.

В переходе из переходного участка 23 области 2 приготовления смеси в область 3 преобразования выполнено резкое расширение поперечного сечения. Таким образом, проходное поперечное сечение, доступное для газов, проходящих в испарительном горелочном устройстве 100, резко расширяется при переходе из области 2 приготовления смеси в область 3 преобразования, как можно видеть на фиг. 1.

При работе испарительного горелочного устройство 100 в области 3 преобразования происходит преобразование топливовоздушной смеси при пламенном горении с выделением посредством этого тепла. Выделяющиеся при горении выхлопные газы А, возникающие в результате данного преобразования, протекают через трубу 4 горелки, которая расположена после области 3 преобразования, в теплообменник 5, в котором по меньшей мере часть выделившегося тепла переходит в носитель M, подлежащий нагреву. В схематично проиллюстрированном варианте осуществления теплообменник 5 выполнен с формой чашки, и горячие выхлопные газы А, выделяющиеся при горении, отклоняются в конце трубы 4 горелки на дне теплообменника 5. После отклонения выхлопные газы А, выделяющиеся при горении, вытекают в выпуск 6 для выхлопных газов в проточном пространстве, выполненном между наружной стороной трубы 4 горелки и внутренней рубашкой теплообменника 5.

Носитель M, подлежащий нагреву, проходит в проточном пространстве, выполненном между внутренней рубашкой теплообменника 5 и наружной рубашкой теплообменника 5, как схематично обозначено стрелками на фиг. 1. В варианте осуществления носитель M, подлежащий нагреву, проходит в противоположном направлении относительно направления потока выхлопных газов А, выделяющихся при горении, в теплообменнике 5 для того, чтобы достигать как можно более хорошего теплообмена. Носитель M, подлежащий нагреву, в частности, может быть образован, напр., воздухом, подлежащим нагреву, или жидкостью, подлежащей нагреву, в частности охлаждающей жидкостью в контуре охлаждения транспортного средства. Внутренняя рубашка теплообменника 5 изготовлена из материала, имеющего высокую теплопроводность, для того чтобы добиться хорошего теплообмена из горячих выхлопных газов А, выделяющихся при горении, в носитель M, подлежащий нагреву.

Далее, исполнение области 2 приготовления смеси в первом варианте осуществления будет описано более подробно.

Испарительная горелка 100 содержит подачу 1 топлива для подачи жидкого топлива. Жидкое топливо, в частности, может быть образовано моторным топливом, которое также используется для работы двигателя внутреннего сгорания транспортного средства, такого как бензин, дизельное топливо, этанол и тому подобное. Подача 1 топлива только схематично обозначена на фиг. 1 линией и стрелкой подачи топлива. Однако подача 1 топлива - по существу известным образом - также может содержать устройство подачи топлива, которое, в частности, напр., может быть образовано насосом дозирования топлива. Подача 1 топлива выполнена с возможностью подачи и дозирования топлива вполне определенным образом.

Подача 1 топлива открывается в области 2 приготовления смеси. В схематично обозначенном варианте осуществления подача 1 топлива открывается в задней стенке области 2 приготовления смеси, которая закрывает область 2 приготовления смеси с задней стороны. Сбоку область 2 приготовления смеси ограничена боковой стенкой 25, которая образует направление главной камеры 21, сужающийся участок 22 и переходный участок 23.

Кроме того, предусмотрена подача B воздуха для горения, которая схематично проиллюстрирована стрелками на фиг. 1. Подача B воздуха для горения содержит нагнетатель воздух для горения (не показано) для подачи воздуха для горения в область 2 приготовления смеси. В области главной камеры 21 область 2 приготовления смеси содержит множество впусков для воздуха для горения, посредством которых воздух для горения может входить в область 2 приготовления смеси. В варианте осуществления воздух для горения вводится в область 2 приготовления смеси с большим завихрением, т.е. с большой касательной составляющей потока. Завихрение может накладываться на воздух для горения, напр., за счет ориентированных соответствующим образом направляющих лопастей и тому подобное. На фиг. 1 схематично проиллюстрирован корпус 24 завихрения, снабженный направляющими лопастями, посредством которых большое завихрение накладывается на подаваемый воздух для горения. Хотя на фиг. 1 схематично обозначен корпус 24 завихрения, с которым воздух для горения подается сбоку в область 2 приготовления смеси, также возможны другие конфигурации. Например, воздух для горения также может подаваться в область 2 приготовления смеси в радиально наружной области задней стенки в область 2 приготовления смеси.

В первом варианте осуществления теплопроводный корпус 7 расположен в области 2 приготовления смеси, причем данный теплопроводный корпус 7 распространяется, начиная от задней стенки области 2 приготовления смеси, отделенной промежутком от боковой стенки 25 области 2 приготовления смеси вдоль продольной оси Z. В первом варианте осуществления теплопроводный корпус 7 выполнен в форме стержня и из непористого материала. Теплопроводный корпус 7 выполнен в виде осевого корпуса по существу с цилиндрической формой и распространяется через главную камеру 21, сужающийся участок 22 и переходный участок 23. В исполнении, схематично проиллюстрированном на фиг. 1, теплопроводный корпус 7 на небольшое расстояние выступает также в область 3 преобразования. Теплопроводный корпус 7 выполнен по существу центрально относительно его радиального расположения в области 2 приготовления смеси. Теплопроводный корпус 7 содержит наружную периферийную поверхность, на которой в первом варианте осуществления расположен корпус 9 испарителя из пористого, абсорбирующего материала. Корпус 9 испарителя, в частности, может содержать металлический нетканый материал (металлический флис), металлический тканый материал, металлический или керамический агломерационный корпус и тому подобное. Предпочтительно, корпус 9 испарителя может полностью окружать всю наружную периферию теплопроводного корпуса 7. В первом варианте осуществления корпус 9 испарителя обеспечивает поверхность 8 испарения топлива, начиная с которой и из объема которой испаряется подаваемое жидкое топливо.

Хотя на фиг. 1 схематично обозначено исполнение, в котором корпус 9 испарителя распространяется почти на протяжении всей осевой длины теплопроводного корпуса 7, напр., также возможно, чтобы корпус 9 испарителя распространяется только на протяжении частичной области теплопроводного корпуса 7. Таким образом, вследствие описанного исполнения корпус 9 испарителя распространяется башнеобразно в область 2 приготовления смеси. Корпус 9 испарителя распространяется, начиная от задней стенки области 2 приготовления смеси, отделенной промежутком от боковой стенки 25 области 2 приготовления смеси вдоль продольной оси Z. В варианте осуществления корпус 9 испарителя имеет по существу полую цилиндрическую форму и прочно опирается на теплопроводный корпус 7.

На задней стенке области 2 приготовления смеси подаваемое жидкое топливо подается из подачи 1 топлива в корпус 9 испарителя, в котором происходит распределение жидкого топлива. Подача 1 топлива открывается прямо напротив корпуса 9 испарителя. Вследствие пористого, абсорбирующего исполнения корпуса 9 испарителя жидкое топливо распределяется как в направлении по окружности корпуса 9 испарителя, так и в осевом направлении корпуса 9 испарителя. Начиная с поверхности 8 испарения топлива корпуса 9 испарителя подаваемое жидкое топливо испаряется и перемешивается в области 2 приготовления смеси с подаваемым воздухом для горения, который проходит по поверхности 8 испарения топлива. Вследствие подачи воздуха для горения с сильным завихрением уже происходит хорошее перемешивание испарившегося топлива с воздухом для горения в топливовоздушную смесь. При этом воздух для горения проходит вокруг поверхности 8 испарения топлива по касательной составляющей потока. Длина L корпуса 9 испарителя в осевом направлении существенно больше, чем ширина B корпуса 9 испарителя в радиальном направлении, перпендикулярном осевому направлению. В данном случае, ширина B означает максимальное протяжение в радиальном направлении. В частности, для отношения длины L к ширине B справедливо следующее: L/B > 1,5. Предпочтительно L/B > 2.

В сужающемся участке 22 области 2 приготовления смеси осевая составляющая скорости потока топливовоздушной смеси увеличивается вследствие уменьшения поперечного сечения. На переходе из области 2 приготовления смеси в область 3 преобразования вследствие резкого расширения поперечного сечения происходит расширение закрученного потока топливовоздушной смеси, посредством чего осевая составляющая скорости потока уменьшается, и в центре области 3 преобразования близко к продольной оси Z образуется область осевого обратного потока или область рециркуляции, причем в данной области рециркуляции газы проходят противоположно направлению H основного потока таким образом, что при работе испарительного горелочного устройство 100 происходит стабилизация пламени в области 3 преобразования. В варианте осуществления как область 2 приготовления смеси, так и область 3 преобразования, таким образом, образованы пространственно и функционально раздельно.

Размеры сужающегося участка 22, переходного участка 23 и перехода в область 3 преобразования регулируют так, чтобы закручивать поток топливовоздушной смеси, чтобы надежно предотвращать выброс пламени из области 3 преобразования в область 2 приготовления смеси во время нормального процесса нагрева. В частности, для того чтобы выполнять данное условие, воздух для горения подается в область 2 приготовления смеси с достаточно большим завихрением. В данном случае обеспечивается, что скорость потока в переходном участке 23 является настолько высокой, что там может образовываться нестабильное пламя. Это, в частности, дополнительно поддерживаться осевым расположением теплопроводного корпуса 7, поскольку кольцеобразная выпускная щель для топливовоздушной смеси образуется за счет его центрального расположения.

Теплопроводный корпус 7 имеет высокую теплопроводность и выполнен таким образом, что при работе испарительного горелочного устройства 100 тепло в результате процесса горения, проходщего в области 3 преобразования, подается назад за счет теплопроводности посредством теплопроводного корпуса 7 в область 2 приготовления смеси для того, чтобы достигать предпочтительного процесса испарения жидкого топлива на поверхности 8 испарения.

МОДИФИКАЦИЯ

На фиг. 3 схематично изображена модификация испарительного горелочного устройства фиг. 1. Модификация отличается от описанного выше первого варианта осуществления только тем, что теплопроводный корпус 7 снабжен дополнительной крышкой 71 на его свободном конце, обращенном к области 3 преобразования, и тем, что в области переходного участка 23 предусмотрена дополнительная вспомогательная подача 12 воздуха. Поскольку другие составные части не отличаются от описанного выше первого варианта осуществления, такие же ссылочные обозначения, как в первом варианте осуществления, используются для модификации и всей конструкции испарительного горелочного устройства 100 и для того, чтобы избежать повторения, не описываются снова.

Хотя в модификации, которая будет описана далее, реализованы как дополнительная крышка 71, так и дополнительная вспомогательная подача 12 воздуха, согласно дополнительной модификации, напр., также возможно дополнительно предусмотреть только крышку 71 или только вспомогательную подачу 12 воздуха.

Крышка 71 расположена на свободном конце теплопроводного корпуса 7, так что жидкое топливо, а также избыточные пары топлива не могут выходить на лицевой стороне теплопроводного корпуса 7 в осевом направлении, но вместо этого вынуждаются выходить из корпуса 9 испарителя в радиальном направлении. Как схематично проиллюстрировано на фиг. 3, на свободной лицевой стороне теплопроводного корпуса 7 предусмотрена крышка 71, которая выступает из наружной периферии остальной части теплопроводного корпуса 7 в радиальном направлении и закрывает свободную лицевую сторону корпуса 9 испарителя. Крышка 71 выполнена из по меньшей мере по существу плотного материала таким образом, что жидкое топливо и пары топлива не могут проходить через крышку 71. Предпочтительно, крышка 71 может быть изготовлена из металла, в частности из жаропрочной нержавеющей стали. Крышка 71 может, напр., быть выполнена в виде отдельного закрывающего диска, который прикреплен к концу лицевой стороны теплопроводного корпуса 7 с возможностью снятия или без возможности снятия. В другом исполнении, напр., также возможно изготовить крышку 71 в виде единой детали с теплопроводным корпусом 7 из того же самого материала.

С помощью крышки 71 предотвращается, что топливо или пары топлива выходят из корпуса 9 испарителя, в частности, в увеличенном количестве на свободном конце теплопроводного корпуса 7. Таким образом достигается, что топливо по меньшей мере по существу полностью подается в области 2 приготовления смеси для образования топливовоздушной смеси. Таким образом, дополнительно улучшается приготовление смеси в области 2 приготовления смеси. Кроме того, предотвращаются неблагоприятные воздействия на стабилизацию пламени в области 3 преобразования.

На фигурах 6 a)-i) схематично проиллюстрированы различные дополнительные модификации крышки 71. Также каждая из данных дополнительных модификаций крышки 71 может быть предусмотрена в случае по существу сплошного теплопроводного корпуса 7, как было описано со ссылкой на Фиг. 1, а также в случае теплопроводного корпуса 7, имеющего внутреннюю полость, как проиллюстрировано на фиг. 6 g).

Согласно дополнительным модификациям крышки 71, проиллюстрированным на фигурах 6 a)-i), крышка 71 выступает в каждом случае в радиальном направлении из наружной периферии корпуса 9 испарителя и предоставляет по меньшей мере по существу острую кромку разбивания потока для потока, текущего вдоль наружной периферии теплопроводного корпуса 7 и корпуса 9 испарителя. Как схематично проиллюстрировано на фиг. 6 a), область крышки 71, выступающая в радиальном направлении, распространяется под углом α по отношению к плоскости, проходящей перпендикулярно продольной оси Z. Угол α может - в зависимости от требуемой проводимости потока - содержать значение между 0° и 90°.

В модификации, которая схематично проиллюстрирована на фиг. 6 a), область крышки 71, выступающая в радиальном направлении, распространяется, напр., под углом α в диапазоне между 35° и 45° таким образом, что газы, проходящие по наружной периферии корпуса 9 испарителя, относительно сильно отклоняются радиально наружу. Кроме того, в данной модификации выступающая область выполнена в виде порога, сужающегося в радиальном направлении, который выступает как в радиальном, так и в осевом направлении. Выступающая область выполнена под небольшим углом в сторону направления H основного потока относительно остальной части крышки 71.

В модификации, которая схематично проиллюстрирована на фиг. 6 b), область крышки 71, выступающая в радиальном направлении, распространяется по существу под более большим углом α, находящимся в диапазоне между 160° и 170°, таким образом, что по существу происходит более низкое радиальное отклонение газов, протекающих по наружной периферии корпуса 9 испарителя.

В модификации, которая схематично проиллюстрирована на фиг. 6 c), область крышки, выступающая, напр., в радиальном направлении, распространяется под углом между приблизительно 40° и 50°. Кроме того, в данной модификации выступающая область крышки 71 скошена или наклонена, соответственно, на стороне, обращенной в сторону от корпуса 9 испарителя, для того чтобы целенаправленно влиять на прерывание потока.

В модификациях, которые схематично проиллюстрированы на фигурах 6 d) и e), в каждом случае крышка 71 содержит общее, а не клинообразное поперечное сечение, так что выступающая область крышки 71 - отличающаяся от модификаций согласно Фиг. 6 a) и Фиг. 6 b) - выполнена не под углом относительно остальной части крышки 71. Как можно видеть посредством сравнения модификаций согласно Фигурам 6 a) и b) и модификаций согласно Фигурам 6 d), 6 e) и 6 i), таким образом можно целенаправленно регулировать угол клина радиально выступающей области крышки 71.

В модификации, которая схематично проиллюстрирована на фиг. 6 f), крышка 71 выполнена в виде по существу кольцевого диска на конце теплопроводного корпуса 7 таким образом, что выступающая область крышки выступает вбок под углом α, составляющим приблизительно 0°.

В модификации, которая схематично проиллюстрирована на фиг. 6 g), теплопроводный корпус 7 снабжен внутренней полостью, которая выполнена открытой в направлении к области 3 преобразования. В данном случае, напр., газы из области 3 преобразования могут проходить во внутреннюю часть пространства теплопроводного корпуса 7. Данные дополнительные признаки также могут быть предусмотрены, напр., в других модификациях.

На фиг. 6 h) в качестве примера проиллюстрирована структура поверхности наружной периферии теплопроводного корпуса 7. Подобная структура поверхности также может быть предпочтительно предусмотрена на других иллюстрациях согласно Фигурам 6 a)-g) и i). В модификации фиг. 6 h) крышка 71 дополнительно непосредственно примыкает к лицевой стороне корпуса 9 испарителя в радиально внутренней области и распространяется под углом α, составляющим приблизительно 0°. Однако область крышки 71, расположенная дальше наружу, распространяется под большим углом α таким образом, чтобы снова образовался радиально выступающий сужающийся порог. Кроме того, в данном случае крышка 71 не граничит непосредственно с корпусом 9 испарителя в радиально наружной области корпуса 9 испарителя. Также данные дополнительные признаки модификации согласно Фиг. 6 h) также могут быть дополнительно реализованы в других модификациях.

В модификации, схематично проиллюстрированной на фиг. 6 i), крышка 71 выполнена в виде вставки, которая установлена в углублении лицевой стороны теплопроводного корпуса 7 с центральной выступающей шпилькой. Также данные дополнительные признаки в каждом случае могут быть реализованы в других модификациях.

Исполнение крышки 71 с описанной отрывной кромкой имеет дополнительное преимущество, что поток еще лучше стабилизируется на входе в область 3 преобразования. Кроме того, таким образом может предотвращаться образование пульсаций. Кроме того, еще более надежно может предотвращаться проскок пламени назад в область 2 приготовления смеси. В общем и целом, за счет модификаций крышки 71 с описанной отрывной кромкой для прохождения топливовоздушной смеси, в частности, также может дополнительно становиться более стабилизированным образование области рециркуляции в области 3 преобразования.

В отличие от описанного выше первого варианта осуществления подаваемый воздух для горения в модификации разделяется таким образом, что часть подаваемого воздуха для горения не подается в главную камеру 21 области 2 приготовления смеси через корпус 24 завихрения, но дальше вниз по технологическому процессу относительно направления H основного потока. Разделение подаваемого воздуха для горения может достигаться простым образом в соответствии с конструктивными аспектами посредством формирования путей прохождения воздуха для горения. Ка