Способ производства изогнутой сотовидной структуры из композиционного материала

Иллюстрации

Показать всеИзобретение относится к способу изготовления изогнутой сотовой структуры (10). Способ включает в себя выполнение следующих операций:

- создание растягиваемой волоконной структуры (100) путем многослойной прошивки множества слоев нитей основы и множества слоев нитей утка; создаваемая волоконная структура содержит несоединенные зоны, проходящие по всей глубине волоконной структуры, разделенные друг от друга соединяющими зонами, которые соединяют множество слоев нитей утка. Причем часть соединений смещена на одну или несколько нитей в направлении, параллельном направлению слоев нитей утка, между каждой серией данных плоскостей;

- пропитку волоконной структуры (100) смолой, являющейся прекурсором требуемого материала;

- растягивание волоконной структуры (100) на зажимном приспособлении (50) для формирования ячеек в волоконной структуре в каждой несвязанной зоне (110). При этом зажимное приспособление (50) имеет форму, соответствующую требуемой изогнутой форме производимой сотовой структуры (10); и осуществляют полимеризацию смолы волоконной структуры для создания изогнутой сотовой структуры с множеством ячеек. Технический результат, достигаемый при использовании способа по изобретению, заключается в том, чтобы создавать системы шумопоглощения, обладающие пониженным весом конструктивных элементах в сборных изделиях многослойных конструкций. 9 з.п. ф-лы, 36 ил.

Реферат

Уровень техники

В целом, изобретение относится к области сотовых структур или сотовых изделий, применяемых, например, для изготовления звукопоглощающих панелей для снижения уровня шума, создаваемого авиационными газотурбинными двигателями или камерами сгорания, или для уменьшения веса структурных элементов (усилительных элементов) сборных изделий многослойной конструкции.

Такие панели обычно содержат две панели с множеством отверстий на поверхности, проницаемые для звуковых волн, которые требуется ослабить, и сплошную отражающую панель ячеистой структуры, например, сотовой структуры, расположенную между вышеупомянутыми двумя панелями. Известной технологией является применение панелей типа резонаторов Гельмгольца, которые обеспечивают затухание создаваемых в канале звуковых волн в определенном диапазоне частот.

Сотовая структура может быть изготовлена из металлического материала, как указывается в патентных документах US 5912442 и GB 2314526, или из композиционного материала, т.е. материала, содержащего волоконное армирование, объединенное матрицей, который легче металлического материала.

В документе US 5415715 раскрыт способ изготовления сотовых структур из композиционного материала, начиная с волоконной структуры, которая является расширяемой. Как указывается в этом документе, волоконная структура может быть создана, в частности, путем укладывания друг на друга и соединения вместе в шахматном порядке плоских слоев материала с целью образования структуры. Соединение слоев друг с другом осуществляется вдоль параллельных полосок, расположенных в шахматном порядке и образованных адгезивом или прошиванием. Затем производится нарезка уложенных слоев на сегменты, и каждый сегмент растягивают в направлении, перпендикулярном плоскости слоя, с целью получения сотовых структур за счет деформации.

В варианте выполнения, описанном в патентном документе US 5415715, плоские слои укладывают друг на друга и сшивают вместе с целью образования структуры. Затем в текстуре выполняются щелевидные разрезы в шахматном порядке, например, посредством гидроабразивной резки или с помощью лазера, размеры и расположение которых определяют размеры и расположение ячеек сотовой структуры. После выполнения разрезов текстуру подвергают растягиванию в направлении, перпендикулярном плоскостям разреза, с целью получения сотовой структуры за счет деформации.

Однако, несмотря на то, что этот тип волоконной структуры вполне пригоден для изготовления сотовых структур, являющихся плоскими, его очень трудно использовать для изготовления сотовых структур, являющихся криволинейными и изогнутыми. Деформирование с целью получения изогнутой структуры приводит к образованию зон натяжения волоконной структуры. Если волоконную структуру производят из уложенных друг на друга плоских слоев материала, как было указано выше, данные слои могут разъединяться вблизи вышеупомянутых зон натяжения, или же деформация может происходить неравномерно, что препятствует получению правильной сотовой структуры.

Кроме того, создание расширяемых волоконных структур описанным выше способом требует выполнения большого количества ручных операций, что является неприемлемым для промышленного производства.

Таким образом, существует необходимость разработки дешевого и надежного способа изготовления сотовых структур из композиционного материала, форма которых является изогнутой.

Раскрытие изобретения

С этой целью, настоящее изобретение предлагает способ изготовления сотовой структуры изогнутой формы, включающий в себя выполнение следующих операций:

- изготовление растягиваемой волоконной структуры с несвязанными зонами, проходящими по толщине волоконной структуры и разделенными друг от друга связующими зонами;

- пропитку волоконной структуры смолой, являющейся прекурсором требуемого материала, после которой, при необходимости, производится сушка или предварительное отверждение;

- растягивание волоконной структуры на зажимном приспособлении с целью формирования ячеек в волоконной структуре в каждой несвязанной зоне; зажимное приспособление имеет форму, соответствующую требуемой изогнутой форме производимой сотовой структуры; и

- полимеризацию смолы волоконной структуры для создания изогнутой сотовой структуры с множеством ячеек;

в котором волоконная структура изготовляется посредством многослойной прошивки множества слоев нитей основы и множества слоев нитей утка с повторением последовательности соединения плоскостей прошивки, каждая из которых содержит связующие зоны, в которых, по меньшей мере, одна нить основы связывает нити утка, по меньшей мере, двух расположенных рядом уточных слоев, причем связующие зоны смещены относительно друг друга на одну или несколько нитей утка в направлении, параллельном уточным слоям между каждой серией слоев прошивки.

Таким образом, в соответствии со способом согласно настоящему изобретению, сотовая структура изготовляется из растягиваемой волоконной структуры, получаемой путем прошивки, что обеспечивает более высокую механическую прочность такой структуры по сравнению с прочностью растягиваемой структуры, получаемой из множества уложенных друг на друга непрошитых слоев. Волоконная структура согласно настоящему изобретению обеспечивает хорошее сцепление во всех точках и простое получение однородной сотовой структуры после растяжения, даже при растяжении на устройстве изогнутой формы. При изготовлении волоконной структуры путем прошивания потери материала являются минимальными по сравнению со способом изготовления путем наложения слоев.

Кроме того, с помощью способа согласно настоящему изобретению можно получать сотовую структуру, в которой нити утка и нити основы расположены под углом к осям ячеек, что обеспечивает более высокую деформируемость при последующем создании изогнутой формы структуры, за счет уменьшения зон натяжения в волоконной структуре при ее образовании.

Один из возможных способов реализации настоящего изобретения заключается в том, что прошивка волоконной структуры производится путем повторения серии двух соседних соединенных слоев, каждый из которых имеет связующие зоны, в которых, по меньшей мере, одна нить основы соединяет нити утка, по меньшей мере, двух соседних слоев нитей утка, а также тем, что связующие зоны смещены на две нити утка в направлении, параллельном направлению слоев нитей утка между каждой серией плоскостей прошивки, таким образом, чтобы нити основы и нити утка были расположены под углом 45° к оси каждой ячейки, что обеспечивает более высокую деформируемость волоконной структуры при растяжении, обеспечивая возможность создания изогнутых форм.

Согласно второму аспекту настоящего изобретения, создание волоконной структуры осуществляется путем объемной прошивки многослойной интерлочной прошивкой, что обеспечивает механическую прочность волоконной структуры, и, следовательно, механическую прочность получаемой сотовой структуры.

Согласно третьему аспекту настоящего изобретения, толщина стенок ячеек изготовляемой сотовой структуры изменяется в зависимости от количества слоев основы, соединенных в связующих зонах.

Волоконная структура может быть изготовлена из волокон карбида кремния, а в качестве смолы для пропитки волоконной структуры может быть использована смола-прекурсор керамики.

Волоконная структура также может быть изготовлена из волокон карбида кремния, а в качестве смолы для пропитки волоконной структуры может быть использована смола-прекурсор керамики фенольного типа.

Согласно четвертому аспекту настоящего изобретения, предлагаемый способ также включает в себя операцию пиролиза смолы для преобразования данной смолы в керамику.

Согласно пятому аспекту настоящего изобретения, предлагаемый способ также включает в себя операцию уплотнения сотовой структуры.

Согласно шестому аспекту настоящего изобретения, в предлагаемом способе после операции пропитки, после которой возможно проведение операции предварительного отверждения, и перед операцией растяжения и полимеризации волоконной структуры выполняется операция разрезания указанной волоконной структуры на один или несколько кусков заданного размера с сотовой структурой.

Согласно седьмому аспекту настоящего изобретения, предлагаемый способ также включает в себя операцию создания волоконной структуры путем многослойной прошивки множества слоев нитей основы и множества слоев нитей утка, которая содержит несвязанные зоны, проходящие по толщине подложки, отделенные одна от другой соединяющими зонами, которые соединяют множество слоев нитей утка; указанный способ включает в себя также операцию пропитки волоконной структуры смолой, являющейся прекурсором определенного материала, после которой возможно проведение операции предварительного отверждения, операцию отрезания, по меньшей мере, одной полоски от указанной волоконной структуры с целью получения указанной растягиваемой волоконной структуры, причем каждая отрезаемая полоска имеет определенную ширину, соответствующую высоте изготовляемых ячеек.

Краткое описание чертежей

Остальные отличительные признаки и преимущества настоящего изобретения станут ясными после ознакомления с нижеприведенным подробным описанием некоторых конкретных вариантов его осуществления, приводимыми в качестве неограничивающих примеров, со ссылками на прилагаемые чертежи, на которых:

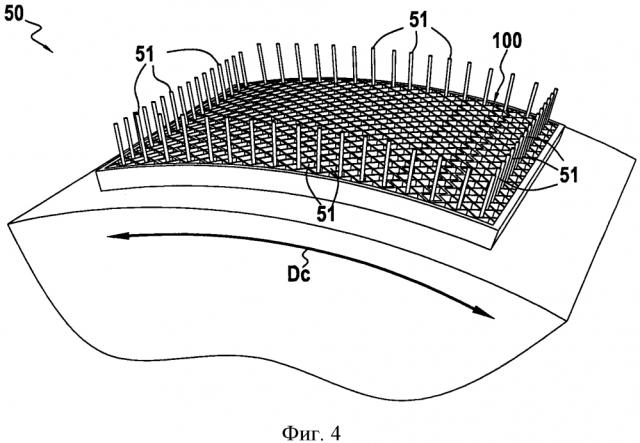

на фиг. 1 схематично показана сотовая структура, имеющая изогнутую форму согласно настоящему изобретению, вид в перспективе;

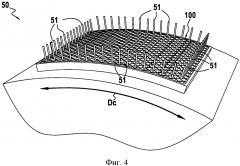

на фиг. 2 схематично показана волоконная структура, растягиваемая согласно одному из возможных вариантов осуществления настоящего изобретения;

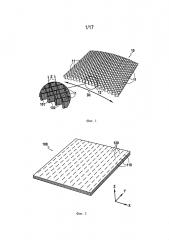

на фиг. 3A и 3B - два последовательных соединенных слоя волоконной структуры, являющихся растягиваемыми согласно варианту осуществления настоящего изобретения, виды в увеличенном масштабе;

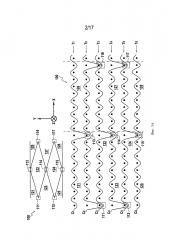

на фиг. 4 схематично показан процесс растягивания волоконной структуры на формообразующем оборудовании, вид в перспективе;

на фиг. 5A и 5B - два последовательных соединенных слоя волоконной структуры, являющихся растягиваемыми согласно альтернативному варианту осуществления настоящего изобретения, виды в увеличенном масштабе;

на фиг. 6 схематично показана сотовая структура изогнутой формы, в которой нити утка и основы расположены под углом 45° к оси ячеек согласно альтернативному варианту осуществления изобретения, вид в перспективе;

на фиг. 7А-7L - соединенные слои, пригодные для изготовления волоконной структуры такого же типа, как показанная на фиг. 3A и 3B, но в которой нити утка и основы расположены под углом 45° к оси ячеек согласно еще одному варианту осуществления настоящего изобретения;

на фиг. 8А-8D - последовательные соединенные слои растягиваемой волоконной структуры, полученной посредством трехмерной интерлочной прошивки согласно еще одному варианту осуществления настоящего изобретения, частичные виды в увеличенном масштабе;

на фиг. 9А-9Н - соединенные слои, пригодные для изготовления волоконной структуры, аналогичной показанной на фиг. 8А и 8D, но в которой нити утка и основы расположены под углом 45° к оси ячеек согласно еще одному варианту осуществления настоящего изобретения;

на фиг. 10А-10D - четыре последовательных соединенных слоя, из которых можно получить растягиваемую волоконную структуру с ячейками, стенки которых образованы двумя слоями нитей основы и утка, согласно еще одному варианту осуществления настоящего изобретения, частичный вид в увеличенном масштабе.

Осуществление изобретения

Настоящее изобретение, в целом, относится к области производства ячеистых структур или ячеистых изделий сотового типа, форма которых является изогнутой в одной или нескольких плоскостях, из композиционного материала, т.е. из объединенного в матрицу материала с волоконным армированием. Сотовая структура согласно настоящему изобретению может быть использована, в частности, при создании систем шумоглушения и/или в качестве обладающих пониженным весом конструктивных (силовых) элементов в сборных изделиях многослойной конструкции.

Сотовая структура согласно настоящему изобретению, в частности, помимо других вариантов, может быть изготовлена из термоструктурного композиционного материала, т.е. композиционного материала, обладающего хорошими механическими свойствами и способного сохранять эти свойства при высокой температуре. Типичным термоструктурным композиционным материалом являются композиционные материалы на основе углеродного волокна и карбонизированной матрицы, а также композиционные материалы с керамической матрицей, изготовленные из тугоплавкого волокна (из углерода или керамики) с керамической (по меньшей мере, частично) матрицей. Примерами композиционных материалов с керамической матрицей являются композиционные материалы C/SiC (с углеродным волокном и матрицей из карбида кремния), C/C-SiC (с углеродным волокном и матрицей, содержащей как углеродную основу, в целом, близкую к материалу волокна, так и фазу карбида кремния) и SiC/SiC (как волокно, так и матрица в котором выполнены из карбида кремния). Для повышения механической прочности материала между армирующими волокнами и матрицей может быть предусмотрен межфазный слой.

На фиг. 1 показана сотовая структура 10 с определенным количеством ячеек, ограниченных стенками 12; каждая ячейка 11 ориентирована вертикально вдоль оси Z (далее называемой "осью ячейки"). В варианте осуществления, показанном на фиг. 1, ячейки 11 являются ромбовидными. Тем не менее, ячейки сотовой структуры согласно настоящему изобретению могут иметь целый ряд других геометрических форм, например, могут быть шестиугольными, квадратными, типа Flexicore® и т.д. Сотовая структура 10 имеет форму, изогнутую в направлении Dc. В рассматриваемом примере сотовая структура 10 имеет форму, представляющую собой участок цилиндрической поверхности. Однако сотовая структура согласно настоящему изобретению может иметь и другие формы, например, форму усеченного конуса и/или быть изогнутой в одном или нескольких других направлениях.

Согласно настоящему изобретению, изготовление сотовой структуры начинается с создания растягиваемой волоконной структуры, то есть, для создания волоконной сотовой структуры создается волоконная структура посредством многослойного или объемного сшивания на станке Жаккарда, при котором пучок нитей основы преобразуется во множество слоев нитей, и данные нити основы переплетаются с нитями утка, и наоборот.

В настоящем описании и в приложенных чертежах в целях ясности и удобства изложения предполагается, что нити основы отклоняются от своей траектории для переплетения с нитями уточного слоя или нескольких уточных слоев. Однако изменение ролей основы и утка также является возможным, и его следует рассматривать как охватываемое настоящим изобретением.

На фиг. 2 изображена растягиваемая волоконная структура 100 для волоконного усиления сотовой структуры 10. Структура 100 содержит множество несвязанных зон 110, проходящих сквозь толщу волоконной структуры и отделенных друг от друга связанными участками 120. Как более подробно описывается ниже, связанными зонами называются участки волоконной структуры, где слои нитей основы связаны друг с другом нитями утка; эти участки соответствуют местам соединения стенок ячеек сотовой структуры.

Один из способов многослойной прошивки волоконной структуры 100 схематично показан на фиг. 3A и 3B, представляющих собой соответствующие увеличенные изображения двух последовательных соединенных слоев в нескольких плоскостях, где нити утка показаны в разрезе. В данном способе осуществления структура 100 содержит шесть слоев нитей утка T1-T6, проходящих в направлении Z, которое соответствует направлению осей ячеек сотовой структуры, изображенной на (фиг. 1). Как показано на фиг. 3A и 3B, каждый слой нитей утка переплетен нитями основы C1-C6, каждая из которых относится к одному соответствующему слою нитей основы. Толщина волоконной структуры, и, следовательно, высота ячеек, образующихся впоследствии путем растяжения структуры 100, проходит в направлении Z и определяется длиной нитей утка, увязанных вместе нитями основы, т.е. количеством повторений плоскостей, показанных на фиг. 3A и 3B. Длина и ширина структуры 100 определяются, соответственно, количеством нитей утка в слое (в направлении X) и количеством уточных слоев (в направлении Y).

В целях упрощения показаны шесть слоев основы и шесть уточных слоев. Разумеется, в зависимости от размеров (ширины и толщины) волоконной структуры, которую необходимо получить, структура может быть создана с большим количеством основных и уточных слоев, например, чтобы увеличить количество ячеек в направлении Y волоконной структуры. Также для краткости изображены только 22 нити утка с целью демонстрации того, как образуются две прилегающие друг к другу ромбовидные ячейки, как показано на фиг. 3a. Разумеется, количество нитей утка в слое может быть больше для увеличения размера ячеек в направлении X волоконной структуры.

Между нитями двух соседних уточных слоев созданы связанные зоны 111-117. Между этими связанными зонами расположены несвязанные зоны 121-128, каждая из которых при растяжении волоконной структуры образует часть ячейки или целую ячейку.

После изготовления растягиваемой волоконной структуры производится ее пропитка жидким составом, содержащим органический прекурсор определенного материала, например, керамики. Для этого волоконную структуру погружают в ванну, заполненную смолой, и, как правило, растворителем смолы. После стекания лишней жидкости производится сушка структуры в печи. Сушку необходимо производить при умеренной температуре, чтобы сохранить достаточную степень деформируемости волоконной структуры. Могут быть использованы и другие известные методы пропитки, например, пропускание волоконной структуры через пропитывающее устройство непрерывного действия, инфузионная пропитка, или, формование с переносом смолы (инжекция смолы в закрытую форму).

Органический прекурсор при пропитке обычно применяется в форме полимера, например, смолы, возможно, растворенной растворителем. Например, в качестве жидких прекурсоров для керамики (при использовании композиционных материалов с керамической матрицей), в частности, для SiC, могут использоваться такие смолы, как поликарбосилан (PCS), полисилоксан (PSX), полититанокарбосилан (PTCS) или полисилазан (PSZ).

Затем волоконную структуру можно подвергнуть сушке или предварительному отверждению (предварительной полимеризации).

На этой стадии волоконную структуру можно разрезать, например, посредством гидроабразивной резки или с помощью лазера, с целью получения кусков требуемого размера. Таким образом, можно скорректировать длину, высоту и/или ширину окончательной сотовой структуры.

Как показано на фиг. 4, пропитанную волоконную структуру 100 затем можно растянуть на зажимном приспособлении 50, которое имеет форму, соответствующую конечной требуемой форме изготовляемой сотовой структуры. В рассматриваемом примере зажимное приспособление 50 имеет цилиндрическую форму и содержит штифты 51 для фиксации структуры 100 в требуемом положении на приспособлении 50.

После растяжения и придания требуемой формы сотовой структуре на приспособлении 50 производится полимеризация смолы, которой пропитана волоконная структура 100, для придания ей механической прочности, обеспечивающей сохранение формы в процессе обработки. В результате получают сотовую структуру 10, показанную на фиг. 1. После того, как волоконная структура 100 будет пропитана смолой-прекурсором керамики, после полимеризации сотовую структуру можно подвергнуть пиролизации в инертном газе с целью превращения полимерной матрицы в керамику.

На данном этапе сотовая структура все еще является пористой, и степень пористости можно понизить до заданного уровня с помощью известных способов уплотнения, таких как химическая инфильтрация из паровой фазы (CVI), пропитка полимером и пиролиз (PIP) или пропитка раствором, например, раствором, содержащим SiC и органические вяжущие вещества, с последующей инфильтрацией жидким кремнием (инфильтрацией расплава).

На фиг. 5А и 5B представлены соответствующие увеличенные изображения двух последовательных соединенных слоев для изготовления волоконной структуры 200, которые после растягивания образуют шестигранные ячейки (нити утка показаны в разрезе). В данном способе осуществления структура 200 содержит шесть уточных слоев T1-T6, проходящих в направлении Z, которое соответствует направлению осей ячеек сотовой структуры, изображенной на (фиг. 1). Как показано на фиг. 5А и 5B, каждый слой нитей утка переплетен нитями основы C1-C6, каждая из которых относится к одному соответствующему слою нитей основы. Как и для вышеописанной волоконной структуры 100, толщина волоконной структуры 200, и, следовательно, высота ячеек, образующихся впоследствии путем растяжения структуры, проходит в направлении Z и определяется длиной нитей утка, соединенных нитями основы, т.е. количеством повторений плоскостей на фиг. 5А и 5B. Длина и ширина структуры 200 определяются, соответственно, количеством нитей утка в слое (в направлении X) и количеством связанных уточных слоев (в направлении Y).

В зависимости от размеров (ширины и толщины) волоконной структуры, которые требуется получить, структура может быть создана с большим количеством слоев нитей основы и слоев нитей утка, в частности, для увеличения количества ячеек в направлении Y волоконной структуры, в то время как количество нитей утка на слой, аналогичным образом, может быть больше для увеличения размера ячеек в направлении X волоконной структуры.

Между нитями двух соседних уточных слоев созданы связывающие зоны 211-217. Между этими связывающими зонами расположены несвязанные зоны 221-228, каждая из которых образует ячейку при растяжении волоконной структуры.

Рассмотренные выше волоконные структуры связаны нитями утка, параллельными осям ячеек (0°), а нити основы при этом перпендикулярны оси ячеек (90°), как это схематично показано на фиг. 1, на которой изображены нити утка 101, параллельные оси Z ячеек 11, и нити основы 102, перпендикулярные оси Z ячеек 11. Однако нити утка и нити основы могут располагаться иным образом относительно оси ячеек. При необходимости получения другой ориентации нитей основы и нитей утка относительно осей ячеек, т.е. ориентации, при которой нити утка не параллельны осям ячеек, а нити основы не перпендикулярны осям ячеек, связующие участки смещают на одну или несколько нитей утка в направлении, параллельном направлению слоев нитей утка, в каждом последующей слое, и количество нитей утка, на которое производится смещение связующих участков, зависит от заданного угла между нитями и осями ячеек.

В рассматриваемом конкретном примере волоконная структура может быть сплетена таким образом, что нити утка и основы располагаются под углом 45° относительно осей ячеек, в результате чего обеспечивается более высокая степень деформируемости волоконной структуры при растяжении, что расширяет возможности формования изогнутых поверхностей. Такая ориентация волокон схематично показана на фиг. 6, на которой изображены ячейки 31 сотовой структуры 30, стенки которой содержат нити утка 301 и нити основы 302, расположенные под углом 45° относительно осей ячеек 31.

На фиг. 7A-7L изображены соединенные слои, из которых может быть произведена волоконная структура 300, аналогичная вышеописанной структуре 100, т.е. волоконная структура, дающая возможность формирования ромбовидных ячеек, но в которой нити основы и утка расположены под углом 45° относительно оси каждой ячейки. Прошивка волоконной структуры 300 отличается от прошивки структуры 100 тем, что связующие участки двух нитей утка смещены через каждые две плоскости (в данном примере - на две нити утка), как показано для связующих участков 311-317, что видно при сравнении фиг. 7А и 7C, 7B и 7D, 1С и 7Е, и т.д.

Волоконная структура для усиления сотовой структуры согласно настоящему изобретению также может быть создана посредством многослойной или интерлочной объемной прошивки. Используемый в данном описании термин "интерлочная прошивка" служит для обозначения многослойной или объемной прошивки, при которой каждый слой основы сшивается с несколькими уточными слоями, причем все нити в одной колонке основы перемещаются в плоскости структуры одинаково с пересечением нитей основы в уточных слоях.

На фиг. 8A-8D представлены фрагментарные изображения двух последовательных плоскостей (двух полуплоскостей первой плоскости на фиг. 8А и 8B, и двух полуплоскостей второй плоскости на фиг. 8С и 8D) сшивки растягиваемой волоконной структуры 400, дающей возможность формирования ромбовидных ячеек; данная структура получена с помощью интерлочного объемного сшивания; нити утка показаны в разрезе. В рассматриваемом примере структура 400 содержит шесть слоев нитей утка T1-T6 с 168 нитями утка в слое, проходящих в направлении Z, которое соответствует направлению осей ячеек сотовой структуры. Как показано на фиг. 8А-8D, каждый слой нитей утка, по меньшей мере, один раз переплетается нитями основы C1-C6, каждая из которых относится к слою нитей основы. Между нитями двух соседних уточных слоев созданы связывающие зоны 410. Между ними данные связующие участки образуют несвязанные зоны 420, каждая из которых образует ячейку при растяжении волоконной структуры.

В данной волоконной структуре 400 нити утка проходят параллельно осям ячеек (0°), в то время как нити основы расположены перпендикулярно осям ячеек (90°). На фиг. 9А-9Н представлены фрагментарные изображения четырех последовательных соединенных слоев (двух полуслоев первого слоя на фиг. 9A и 9B, двух полуслоев второго слоя на фиг. 9С и 9D, и т.д.) сшивки растягиваемой волоконной структуры 500, аналогичной вышеописанной структуре 400, т.е. волоконной структуры, дающей возможность формирования ромбовидных ячеек, но в которой нити утка и основы расположены под углом 45° к оси каждой ячейки. Прошивка волоконной структуры 500 отличается от прошивки структуры 400 тем, что связующие участки двух нитей утка смещены через каждые две плоскости, как показано для связующих участков 510, что видно при сравнении фиг. 9А и 9Е, 9B и 9F, 9С и 9G, и т.д.

Согласно еще одному аспекту настоящего изобретения, толщина стенок ячеек сотовой структуры может изменяться в зависимости от количества уточных слоев, используемых для формирования стенок ячеек. В рассмотренных выше примерах прошивки растягиваемых волоконных структур для формирования стенок ячеек используется единый слой нитей утка (за исключением стенок, образованных связующими участками на фиг. 5А и 5B). На фиг. 10А-10D приведены увеличенные фрагментарные изображения четырех последовательных плоскостей сшивки (нити утка изображены в разрезе), пригодной для формирования растягиваемой волоконной структуры с ячейками ромбовидной формы, стенки которых образованы двумя уточными слоями, в данном случае, слоями T1/T2 и T3/T4, сшитыми нитями основы C1-C4.

Сотовая структура согласно настоящему изобретению может быть использована, в частности, для производства шумозащитных панелей. Для этого сотовая структура, в общем, может быть помещена между несущей оболочкой и перфорированной акустической обшивкой. Формы и размеры этих элементов определяются в зависимости от того, на каком компоненте предполагается устанавливать данную панель.

Такая шумозащитная панель, в целом, может быть установлена в любой части газового тракта газовой турбины. Например, она может быть установлена на различных участках сопла авиационного двигателя, например, в выходном тракте сопла ТРД. Кроме того, ее можно использовать для облицовки внутренней поверхности мотогондолы с целью ослабления звуковых волн, распространяющихся от внутреннего контура двигателя. Шумозащитная панель согласно настоящему изобретению также может быть успешно использована в механизмах реверса тяги авиационных двигателей, для широкого круга таких механизмов.

Изготовление шумозащитных панелей из композиционных материалов с керамической матрицей дает возможность уменьшения веса изделия при обеспечении сохранения прочности конструкции при повышенных температурах. Применение изготовленных из к.м. с керамической матрицей шумозащитных панелей в выходных системах авиационных двигателей, например, для конуса реактивного сопла и для самого сопла, дает возможность обеспечения функции шумоглушения для хвостовой части ЛА, без увеличения веса сопла.

Растягиваемую волоконную структуру согласно настоящему изобретению можно производить непосредственно по заданному размеру сотовой структуры, т.е. с использованием вышеописанной многослойной прошивки для создания растягиваемой волоконной структуры, размеры которой регулируются, возможно путем отрезания после пропитки, а также, возможно, после сушки или предварительного отверждения структуры.

В качестве варианта, возможно изготовление волоконных подложек больших размеров с помощью вышеописанной многослойной прошивки. Несколько растягиваемых волоконных структур, каждая для формирования сотовой структуры, затем вырезаются, после пропитки, и, возможно, после сушки или предварительного отверждения, из волоконной подложки в виде полосок волоконной подложки, каждая из которых имеет определенную ширину, соответствующую высоте изготовляемых ячеек.

1. Способ изготовления изогнутой сотовой структуры, включающий в себя выполнение следующих операций:

- изготовление растягиваемой волоконной структуры с несвязанными зонами, проходящими по толщине волоконной структуры и разделенными друг от друга связующими зонами;

- пропитку волоконной структуры смолой, являющейся прекурсором требуемого материала;

- растягивание волоконной структуры на зажимном приспособлении с целью формирования ячеек в волоконной структуре в каждой несвязанной зоне; при этом зажимное приспособление имеет форму, соответствующую требуемой изогнутой форме производимой сотовой структуры; и

- полимеризацию смолы волоконной структуры для создания изогнутой сотовой структуры с множеством ячеек;

при котором волоконную структуру изготавливают посредством многослойной прошивки множества слоев нитей основы и множества слоев нитей утка с повторением последовательности соединения плоскостей прошивки, каждая из которых содержит связующие зоны, в которых, по меньшей мере, одна нить основы связывает нити утка, по меньшей мере, двух расположенных рядом уточных слоев, причем связующие зоны смещены относительно друг друга на одну или несколько нитей утка в направлении, параллельном уточным слоям между каждой серией слоев прошивки.

2. Способ по п. 1, отличающийся тем, что прошивку волоконной структуры производят путем повторения серии двух соседних соединенных слоев, каждый из которых имеет связующие зоны, в которых, по меньшей мере, одна нить основы соединяет нити утка, по меньшей мере, двух соседних слоев нитей утка, а также тем, что связующие зоны смещены на две нити утка в направлении, параллельном направлению слоев нитей утка между каждой серией плоскостей прошивки, таким образом, чтобы нити основы и нити утка были расположены под углом 45° к оси каждой ячейки.

3. Способ по п. 1, отличающийся тем, что волоконную структуру производят с помощью объемной прошивки многослойной интерлочной прошивкой.

4. Способ по п. 1, отличающийся тем, что толщина стенок ячеек изготовляемой сотовой структуры изменяется в зависимости от количества слоев основы, соединенных в связующих зонах.

5. Способ по п. 1, отличающийся тем, что волоконную структуру выполняют из волокон карбида кремния.

6. Способ по п. 5, отличающийся тем, что смола для пропитки волоконной структуры представляет собой смолу-прекурсор керамики.

7. Способ по п. 6, отличающийся тем, что он дополнительно включает в себя операцию пиролиза смолы для преобразования данной смолы в керамику.

8. Способ по п. 7, отличающийся тем, что он дополнительно включает в себя операцию уплотнения сотовой структуры.

9. Способ по п. 1, отличающийся тем, что после операции пропитки и перед операцией растяжения и полимеризации волоконной структуры выполняют операцию разрезания указанной волоконной структуры на несколько кусков заданного размера с сотовой структурой.

10. Способ по п. 1, отличающийся тем, что он дополнительно включает в себя операцию создания волоконной структуры путем многослойной прошивки множества слоев нитей основы и множества слоев нитей утка, которая содержит несвязанные зоны, проходящие по толщине подложки, отделенные одна от другой связывающими зонами, которые соединяют множество слоев нитей утка; указанный способ включает в себя дополнительно операцию пропитки волоконной структуры смолой, являющейся прекурсором определенного материала, операцию отрезания, по меньшей мере, одной полоски от указанной волоконной структуры с целью получения указанной растягиваемой волоконной структуры, причем каждая отрезаемая полоска имеет определенную ширину, соответствующую высоте изготовляемых ячеек.