Вспениваемая полимерная композиция с улучшенной гибкостью и способ ее получения

Иллюстрации

Показать всеНастоящее изобретение относится к вспениваемым полимерным композициям, содержащим винилароматические полимеры и/или сополимеры, имеющие повышенную гибкость, и к способу получения таких композиций. Описана вспениваемая полимерная композиция, которая включает: a) винилароматические полимеры и/или сополимеры в количестве, составляющем от 50 до 99 мас.% в пересчете на общую массу композиции; b) полиолефин или соответствующий сополимер, содержащий сложный эфир, в количестве, составляющем от 1 до 50 мас.% в пересчете на общую массу композиции; c) олефиновый эластомер, на который привит винилароматический полимер, в количестве, составляющем от 0,01 до 40 мас.% в пересчете на суммарную массу (а)+(b); d) вспенивающий агент в количестве, составляющем от 1 до 10 мас.% в пересчете на суммарную массу (а)+(b)+(с). Также описан способ получения в непрерывной массе вспениваемой композиции. Технический результат: получена вспениваемая полимерная композиция, характеризующаяся длительным сроком хранения, низкими потерями вспенивающего агента и легкостью в обработке, приводящей к достижению низких плотностей. 2 н. и 11 з.п. ф-лы, 2 табл., 11 пр.

Реферат

Настоящее изобретение относится к вспениваемым полимерным композициям, содержащим винилароматические полимеры и/или сополимеры, имеющие повышенную гибкость, и к способу получения таких композиций.

Все рабочие условия, описываемые в настоящей патентной заявке, должны рассматриваться как предпочтительные условия, даже в том случае, если это не указано особо.

Согласно настоящему изобретению термин "включающий" также включает термин "состоящий из" или "по существу состоящий из".

Согласно настоящему изобретению, если не указано иное, определяемые диапазоны всегда включают краевые значения.

Вспененные материалы на основе полистирола (пенопласты) имеют достаточно высокую жесткость и поэтому непригодны для применения в области техники, связанной с упаковкой. Они представляют собой пены с закрытыми ячейками, вследствие чего их низкая эластичность является серьезным недостатком во многих областях применения, поскольку они не могут обеспечить адекватную противоударную защиту упакованным в них изделиям. Формованные готовые изделия из пен на основе полистирола также легко ломаются даже в результате небольших деформаций, что затрудняет их дальнейшее использование после поломки.

Вспениваемые смеси, включающие полимеры стирола и полиолефины и возможно агенты, улучшающие совместимость, известны в данной области техники. Например, было рассмотрено применение гидрированных стирол-бутадиеновых блок-сополимеров (DE 2413375, DE 2413408 или DE 3814783). Пены, получаемые из таких смесей, также имеют улучшенные механические свойства по сравнению со свойствами полимеров, содержащих лишь стирольные полимеры, в частности, повышенную эластичность и пониженную хрупкость при низких температурах. Кроме того, они имеют более высокую химическую стойкость к воздействию таких растворителей, как ароматические соединения (например, толуол) или сложные эфиры, по сравнению с пенами из стирольных полимеров. Однако из-за характерного небольшого срока хранения такие смеси имеют неудовлетворительную способность к вспениванию, т.е. из них быстро улетучивается вспенивающий агент, что приводит к серьезным затруднениям при попытке получить требуемую плотность.

Также известно получение эластичных пен с использованием взаимопроникающих полимеров, получаемых полимеризацией стирола в присутствии полиолефинов в водной суспензии, в результате чего образуются взаимопроникающие решетки (сетки), состоящие из стирольных полимеров и полиолефиновых полимеров (US 2004/0152795). Однако в этом случае вспенивающий агент быстро диффундирует наружу из гранул материала, что означает, что материал должен храниться при низких температурах. Кроме того, пригодность материала к обработке оказывается сильно ограниченной во времени.

В патентной публикации WO 2008/050909 рассмотрены взаимопроникающие эластичные пены, имеющие структуру типа "ядро-оболочка", в которой под оболочкой из полиолефина находится внутренняя часть из взаимопроникающих полистирол-полиолефиновых полимеров. Их эластичность и сопротивление излому выше соответствующих показателей полистирола, и такие пены обычно применяются для получения упаковок для транспортной промышленности или в качестве амортизаторов в автомобилях. В этом случае срок хранения при комнатной температуре также невелик.

Известные эластичные пены, состоящие, например, из полиолефинов, вспениваемых взаимопроникающих полимеров, даже при нахождении в смеси в небольших количествах имеют низкую совместимость со вспененными гранулами из вспениваемого полистирола (англ. expandable polystyrene, сокращенно EPS), что приводит к получению хрупких готовых изделий.

В патентной публикации US 2011/0065819 рассмотрены вспениваемые эластичные полимеры, включающие:

- 1-45% полиолефинов;

- 0-25% полиолефинов с температурой плавления менее 105°С;

- 0,1-9,9% стирол-бутадиеновых сополимеров;

- 0,1-9,89% стирол-этиленовых сополимеров,

где диаметр частиц дисперсной фазы составляет от 1 до 1500 нм. Продукт имеет оптимальные эластичные свойства, длительный срок хранения и совместим со стандартным EPS. Однако его обработка способами экструзии или в непрерывной массе затруднена, поскольку при высоких температурах, обычно применяемых при экструзии, в имеющих двойные связи стирол-бутадиеновых сополимерах могут происходить нежелательные изменения (например, образование поперечных связей).

Задача настоящего изобретения состоит в создании вспениваемых эластичных композиций полимеров, характеризующихся длительным сроком хранения, низкими потерями вспенивающего агента и легкостью в обработке, приводящей к достижению низких плотностей.

При решении задач настоящего изобретения авторами изобретения неожиданно было обнаружено, что включение в композиции олефиновых эластомеров, на которые привиты винилароматические полимеры, в комбинации с полиолефином придает получаемым полимерным композициям оптимальные эластичные свойства (амортизирующие свойства).

Таким образом, один из примеров осуществления настоящего изобретения относится к полимерной композиции, включающей:

a) винилароматические полимеры и/или сополимеры в количестве, составляющем от 50% до 99% масс. в пересчете на общую массу композиции,

b) полиолефин или соответствующий сополимер, содержащий сложный эфир, в количестве, составляющем от 1% до 50% масс. в пересчете на общую массу композиции,

c) олефиновый эластомер, на который привит винилароматический полимер, в количестве, составляющем от 0,01% до 40% масс. в пересчете на суммарную массу а)+b),

d) вспенивающий агент в количестве, составляющем от 1 до 10% масс. в пересчете на суммарную массу а)+b)+с).

Рассмотренные композиции имеют оптимальную эластичность, высокое сопротивление излому и амортизирующую способность, а также удовлетворительную жесткость. Дополнительным преимуществом рассмотренных композиций является их совместимость с традиционными винилароматическими полимерами (например, EPS), с которыми они могут быть смешаны и подвергнуты обработке с целью получения готовых изделий, имеющих удовлетворительные механические свойства.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к полимерной композиции, которая включает:

a) винилароматические полимеры и/или сополимеры в количестве, составляющем от 50% до 99% масс. в пересчете на общую массу композиции,

b) полиолефин или соответствующий сополимер, содержащий сложный эфир, в количестве, составляющем от 1% до 50% масс. в пересчете на общую массу композиции,

c) олефиновый эластомер, на который привит винилароматический полимер, в количестве, составляющем от 0,01% до 40% масс. в пересчете на суммарную массу а)+b),

d) вспенивающий агент в количестве, составляющем от 1 до 10% масс. в пересчете на суммарную массу а)+b)+с).

Потери вспенивающего агента оказываются незначительными, если находящиеся в дисперсии частицы компонентов (а) и (b) имеют средний диаметр, составляющий от 10 до 2000 нм, предпочтительно от 100 до 1000 нм. Если диаметры частиц дисперсии превышают 2000 нм, то это приводит к ускоренному выделению вспенивающего агента.

Используемые в настоящем описании термины "винилароматические полимеры и/или сополимеры (а)" относятся к полимерным продуктам, среднемассовая молекулярная масса (Mw) которых составляет от 50000 до 300000, предпочтительно от 70000 до 220000. Такие винилароматические полимеры могут быть получены полимеризацией смеси мономеров, содержащей от 50% до 100% масс., предпочтительно от 75% до 98% масс. одного или более винилароматических мономеров и по меньшей мере одного мономера, сополимеризуемого с винилароматическими мономерами, гомогенно распределенного в полимере в количестве, составляющем от 0% до 50% масс., предпочтительно от 2% до 25% масс.

Винилароматические мономеры могут быть выбраны из мономеров, соответствующих следующей общей формуле (I):

в которой R представляет собой водород или метильную группу, n равен нулю или целому числу, составляющему от 1 до 5, и Y представляет собой галоген, предпочтительно выбранный из хлора или брома или алкильного или алкоксильного радикала, содержащего от 1 до 4 атомов углерода. Винилароматические мономеры, имеющие общую формулу (I), могут быть выбраны из: стирола, α-метилстирола, метилстирола, этилстирола, бутилстирола, диметилстирола, моно-, ди-, три-, тетра- и пента-хлорстирола, бромстирола, метоксистирола, ацетоксистирола. Предпочтительные винилароматические мономеры представляют собой стирол и α-метилстирол. Винилароматические мономеры, имеющие общую формулу (I), могут быть использованы как таковые или в смеси, содержащей до 50% масс., предпочтительно от 2% до 25% масс. других сополимеризуемых мономеров. Примеры сополимеризуемых мономеров включают: акриловую/метакриловую кислоту, сложные С1-С4 алкильные эфиры акриловой/метакриловой кислоты, например метилакрилат, метилметакрилат, этилакрилат, этилметакрилат, изопропилакрилат, бутилакрилат, амиды и нитрилы акриловой/метакриловой кислоты, например акриламид, метакриламид, акрилонитрил, метакрилонитрил; бутадиен, этилен, дивинилбензол, малеиновый ангидрид. Предпочтительными сополимеризуемыми мономерами являются акрилонитрил и метилметакрилат.

Для достижения оптимальной эластичности и предотвращения чрезмерного снижения жесткости полиолефин (b) добавляют в количестве, составляющем от 1% до 50% масс., предпочтительно от 10% до 30% масс.

Полиолефины (b), которые могут быть применены для осуществления настоящего изобретения, хорошо известны в данной области техники. Они могут включать все полимеры этилена, пропилена, бутена, а также сополимеры этих мономеров со сложными виниловыми эфирами, предпочтительно винилацетатом (рус. этиленвинилацетат, сокращенно ЭВА, англ. ethylene vinyl acetate, сокращенно EVA), бутилакрилатом, этилакрилатом или гексилакрилатом. Полиэтиленом называют любой этиленовый полимер, плотность которого составляет от 0,90 до 0,97 г/см3, среди которых широко известны линейный полиэтилен низкой плотности (англ. Linear Low Density Polyethylene, сокращенно LLDPE) и полиэтилен высокой плотности (англ. High Density Polyethylene, сокращенно HDPE). Эти полимеры коммерчески доступны, например, под следующими торговыми наименованиями: Flexirene Компании Versalis, Escorene LL1201 (LLDPE) Компании Exxon, Riblene (LDPE) Компании Versalis, Eraclene (HDPE) Компании Versalis. Могут быть применены другие полиолефины, например пропилен, полибутен, полиметилпентен и соответствующие сополимеры, включающие два или более α-олефина, например этиленпропиленовые полимеры. Также могут быть применены сополимеры этилена и сложных эфиров акриловой кислоты, например этиленвинилацетат (EVA). Содержание винилацетата может составлять от 0,5% до 40%, обычно оно составляет от 10 до 35%. Эти сополимеры поставляет на коммерческую реализацию, например, Компания Versalis под торговым наименованием Greenflex.

Олефиновый эластомер включает привитой к нему винилароматический полимер. Молярное отношение количества винилароматического полимера к количеству олефинового эластомера предпочтительно составляет более 0,8, более предпочтительно составляет от 1 до 2.

Олефиновый эластомер, образующий основу, на которую привит винилароматический полимер, представляет собой каучукообразный сополимер, имеющий вязкость по Муни, которая составляет от 10 до 150 ML-4 при 100°С. Этот каучукообразный сополимер состоит из по меньшей мере двух различных α-моноолефинов, каждый из которых имеет линейную (неразветвленную) олефиновую цепочку, и по меньшей мере еще одного сополимеризуемого мономера. Неразветвленная цепочка предпочтительно может состоять из этилена и пропилена; возможны другие комбинации, включающие пары, выбранные из следующих олефинов: этилена, пропилена, бутена-1, октена-1 и других олефинов. Сополимеризуемый мономер обычно представляет собой полиен, обычно несопряженный диен.

Предпочтительно один из α-моноолефинов представляет собой этилен совместно с другим α-моноолефином.

Массовое отношение количества этилена к количеству другого α-моноолефина обычно составляет от 20/80 до 80/20.

Особенно предпочтительными сополимерами являются терполимеры этилена, пропилена и несопряженного диена, в которых несопряженный диен может быть циклическим или ациклическим, предпочтительно такие как 5-метилен-е-норборнен; 5-этилиден-2-норборнен; 5-изопропилен-2-норборнен; пентадиен-1,4; гексадиен-1,4; гексадиен-1,5, гептадиен-1,5; додекатриен-1,7,9; метилгептадиен-1,5; норборнадиен-2,5; циклооктадиен-1,5; дициклопентадиен; тетрагидроинден; 5-метилтетрагидроинден. Содержание диена составляет от приблизительно 2% до 20% масс., предпочтительно от 8% до 18% масс. от содержания мономерных диеновых звеньев в эластомерном терполимере.

Особенно интересные результаты с точки зрения образования дисперсии были получены при использовании эластомерного терполимера, имеющего вязкость по Муни (ML-4) при 100°С, составляющую от 30 до 90, и йодное число, превышающее 5 и предпочтительно составляющее от 10 до 40. Из этого терполимера были получены дисперсии, в которых размер частиц составляет от 10 нм до 2000 нм, что, как указано выше, позволяет снижать/замедлять улетучивание вспенивающего агента.

Реакция прививки винилароматического полимера на эластомерную основу может быть выполнена любым способом получения привитого полимера, известным в данной области техники.

Таким образом, олефиновый эластомер может быть смешан с винилароматическим мономером или мономерами в соответствии с хорошо известным способом полимеризации, например, полимеризации в массе, полимеризации в суспензии или блок-суспензионной полимеризации. В общем, реакция получения привитого полимера может протекать в соответствии с радикальным, термическим и химическим механизмом или под действием излучения; инициирование может быть анионным или в соответствии с реакцией Фриделя-Крафтса. Методики прививки винилароматических мономеров на олефиновую основу хорошо известны и рассмотрены, например, в следующих патентах США: US 3489822; US 3489821; US 3642950; US 3819765; US 3538190; US 3538191; US 3538192; US 3671608; US 3683050; US 3876727; US 4340669. Разумеется, при полимеризации с образованием привитого полимера не все молекулы винилароматического мономера прививаются на эластомер; часть мономера образует свободный полимер, который присутствует в виде физической примеси в привитом полимере. Молекулярная масса привитого винилароматического полимера предпочтительно почти равна молекулярной массе непривитого полимера. Как отмечено выше, для реализации задач настоящего изобретения молярное отношение количества винилароматического полимера к количеству олефинового эластомера в привитой фазе должно составлять более 0,8, предпочтительно от 1 до 2.

Это отношение можно регулировать, проводя привитую полимеризацию винилароматического мономера на олефиновый эластомер в присутствии различных количеств инициатора, растворителя и/или агента переноса цепи, как указано в итальянском патенте 1007901 или в публикациях "La Chimica е I'Industria" том 47, No. 4, стр. 1965 и том 59, No. 7, 9, 10, стр. 1977.

Молекулярная масса винилароматического полимера, привитого на олефиновую основу, может влиять на свойства композиции; наилучшие с точки зрения образования дисперсии результаты были получены при использовании винилароматических полимеров, привитых на олефиновую основу, молекулярная масса которых превышала 50000 и составляла до 500000, и предпочтительно молекулярная масса которых была близка к массе винилароматического полимера компонента (а).

Привитой олефиновый эластомер (с) составляет от 0,01 до 40%, более предпочтительно от 1 до 30%; его задача заключается в обеспечении оптимального диспергирования полиолефина и, следовательно, в обеспечении длительного срока хранения дисперсии.

Для осуществления настоящего изобретения может быть применен любой вспенивающий агент (d), который может быть введен в полимер. Предпочтительные вспенивающие агенты могут представлять собой жидкие вещества, температуры кипения которых составляют от 10°С до 80°С, предпочтительно от 20°С до 60°С. Предпочтительные вспенивающие агенты представляют собой алифатические или циклоалифатические углеводороды, содержащие от 3 до 6 атомов углерода, например, н-пентан изопентан, циклопентан, бутан, изобутан или смеси перечисленных веществ, галогенированные производные алифатических углеводородов, содержащие от 1 до 3 атомов углерода, например, дихлордифторметан, 1,2,2-трифторэтан и 1,1,2-трифторэтан; диоксид углерода.

Количество присутствующего в смеси вспенивающего агента может быть различным и составляет от 1% до 10% масс., предпочтительно от 4 до 6% в пересчете на суммарную массу компонентов (а)+(b)+(с).

В любом случае композиции согласно настоящему изобретению могут быть получены способом обработки в непрерывной массе (англ. - continuous mass technology), экструзией, а также суспендированием или последующим импрегнированием (post-impregnation). Предпочтительным является способ обработки в непрерывной массе. Другим преимуществом настоящего изобретения является простота получения экструзионным способом, поскольку гидрированный эластомер согласно настоящему изобретению стабилен при высоких температурах.

Дополнительно настоящее изобретение относится к способу получения в непрерывном режиме (в непрерывной массе) вспениваемой композиции, рассмотренной в настоящем описании и прилагаемой формуле изобретения. Способ включает следующие этапы:

i) если полимер и/или сополимер (а) находится в виде гранул:

1) нагревание полимера и/или сополимера до температуры, превышающей относительную температуру плавления, совместно с полиолефином (b), взятым в количестве от 1% до 50% масс., и привитым олефиновым эластомером (с), взятым в количестве от 0,01% до 40% масс., в результате чего получают полимерную композицию в расплавленном состоянии;

2) последующее введение вспенивающего агента в полимерную композицию, находящуюся в расплавленном состоянии;

ii) если полимер и/или сополимер (а) уже находится в расплавленном состоянии - добавление полиолефина (b) в количестве, составляющем от 1% до 50% масс., и привитого олефинового эластомера (с) в количестве, составляющем от 0,01% до 40% масс., и последующее введение вспенивающего агента, в результате чего получают полимерную композицию.

Могут быть применены все известные методики вспенивания, от вспенивания парообразным веществом до вспенивания горячим воздухом.

После вспенивания вспениваемые композиции, рассмотренные в настоящем описании и прилагаемой формуле изобретения, образуют вспененные или формованные пены.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пример 1

Получение привитого олефинового эластомера A: EPDM, привитой на полистирол

Олефиновый эластомер А имеет следующий состав: 50% масс., каучука на основе сополимера этилена, пропилена и диенового мономера (англ. ethylene-propylene-diene monomer rubber, далее сокращенно EPDM) (вязкость по Муни 62-72 ML-4 при 100°С и йодное число 18), 42% масс. привитого полистирола и 8% масс. свободного полистирола, молекулярная масса (Mw) которого составляет 273000, и молярное отношение полистирол/эластомер в привитой фазе составляет 1,14. Молярное отношение полистирол/эластомер в олефиновом эластомере А определяют, сначала удаляя все загрязняющие вещества, в результате чего остаются только полистирол (свободный и привитой) и EPDM (свободный и привитой). Для этой цели 5 г олефинового эластомера растворяют в 5 мл толуола и 3 мл ацетона и затем добавляют в раствор. Затем полимеры осаждают, медленно добавляя 10 мл 2-пропанола. Затем смесь центрифугируют, и прозрачный растворитель сливают с осадка и отбрасывают. Затем свободный полистирол отделяют от EPDM и от привитых сополимеров селективным осаждением. Для этого отделенный осадок растворяют в 5 мл толуола. Затем при перемешивании медленно добавляют 7 мл смеси метилэтилкетона/ацетона (1:1 объемн.) до получения очень мелкой дисперсии. Затем медленно при постоянном перемешивании добавляют приблизительно 15 мл смеси метанола, метилэтилкетона и ацетона (1:2:2 объемн.) до начала коагуляции белого осадка. Смесь центрифугируют и прозрачную жидкость над осадком сливают с осадка. Жидкость над осадком содержит свободный полистирол, который может быть охарактеризован с помощью гель-проникающей хроматографии. Осадок содержит свободный EPDM и EPDM, привитой на полистирол. Отношение количества привитого продукта к количеству каучука может быть определено с помощью инфракрасной спектроскопии. Процентную долю (%) каучука, привитого на полистирол, вычисляют с помощью статистической методики, с учетом отношения привитой продукт/каучук, молекулярной массы EPDM каучука и молекулярной массы полистирола, допуская, что свободный полистирол и привитой полистирол имеют одинаковую молекулярную массу. Применяемая статистическая методика рассмотрена L.Н. Tung и R.М. Wiley в публикации Journal of Polymer Science, Polymer Physics, том 11, стр. 1413, 1973.

Пример 2

Получение привитого олефинового эластомера В: EPDM, привитой на полистирол

Олефиновый эластомер В имеет следующий состав: 50% масс. EPDM (вязкость по Муни 62-72 ML-4 при 100°С и йодное число 18), 28% масс. привитого полистирола и 22% масс. свободного полистирола, молекулярная масса (Mw) которого составляет 207000, и молярное отношение полистирол/эластомер в привитой фазе составляет 1,1.

Сравнительный Пример

89,8 части этилбензола, 852,8 части стирола, 56,2 части α-метилстирола, 0,2 части дивинилбензола (всего: 1000 частей) помещают в реактор, снабженный перемешивающим устройством. Реакцию проводят при 125°С при среднем времени пребывания, составляющем 2 часа.

Полученную текучую композицию затем направляют во второй реактор, в котором завершают реакцию при температуре 135°С и среднем времени пребывания, составляющем 2 часа. Реакционно-способную полимерную композицию, степень превращения которой составляет 72%, нагревают до 240°С и затем направляют в установку для удаления летучих веществ для удаления растворителя и остаточного мономера. Получаемая композиция имеет следующие параметры: температура стеклования 104°С, показатель текучести расплава (англ. Melt Flow Index, сокращенно MFI) (MFI 200°C, 5 кг) 8 г/10 минут, молекулярная масса MW 200000 г/моль и отношение MW/Mn 2,8, где MW означает среднемассовую молекулярную массу, и Mn означает среднечисловую молекулярную массу.

Полученную таким образом композицию собирают в нагреваемый резервуар, откуда направляют в теплообменник для снижения ее температуры до 190°С (основной поток).

500 частей полистирола N2982 (Versalis) и 500 частей Flexirene СМ50 (LLDPE, поставляемого Versalis) направляют в двухшнековый экструдер. Эта полимерная композиция образует боковой (обводной) поток.

С помощью шестеренного насоса давление расплавленной полимерной композиции нагнетают до 260 бар (2,6⋅107 Па).

600 частей полимерной композиции, образующей боковой поток полимера, добавляют к 400 частям композиции, извлекаемой из теплообменника (основной поток).

Перемешивание выполняют в статических смесителях при температуре, составляющей приблизительно 190°С. Затем смесь, состоящую из 65 частей н-пентана (75%) и изопентана (25%), подвергают сжатию и вводят в полимер, находящийся в расплавленном состоянии.

Затем ингредиенты смешивают с помощью статических перемешивающих элементов в течение среднего расчетного времени (времени пребывания), составляющего 7 минут. Затем композицию перемещают до экструзионной головки, в которой происходит экструзия композиции через множество отверстий диаметром 0,5 мм, после чего композицию немедленно охлаждают струей воды и нарезают с помощью множества вращающихся ножей (в соответствии со способом, рассмотренным в патентной заявке US 2005/0123638). Давление гранулирования составляет 5 бар (5⋅105 Па), а скорость сдвига выбирают таким образом, чтобы получить гранулы, средний диаметр которых составляет 1,2 мм. В качестве жидкости для орошения (распыления) используют воду, а в качестве газа-носителя - азот. Отношение расхода распыляемой воды к расходу полимерной массы составляет 30, а отношение расхода азота к расходу полимерной массы составляет 20. Температура воды составляет 40°С.

Получаемые гранулы сушат в центробежной сушилке, и затем на гранулы наносят покрытие. Покрытие получают, добавляя к гранулам 3 части глицерилмоностеарата, 1 часть стеарата цинка и 0,2 части глицерина на 1000 частей высушенных гранул, полученных гранулированием. Добавки покрытия смешивают с гранулятом в шнековом смесителе непрерывного действия.

Для оценки диаметра частиц диспергированной олефиновой фазы, некоторое количество гранул нарезают и анализируют с помощью электронного микроскопа; анализ показывает, что этот диаметр составляет от 5000 до 20000 нм.

Затем гранулы подвергают вспениванию и формуют при плотности 19 г/л. Полученные изделия двое суток выдерживают в печи, температура в которой составляет 70°С; затем отбирают образцы (100×100×50 мм) для испытаний на сжатие и испытаний на изгиб.

Некоторое количество вспениваемых гранул разделяют на две равные части. В одной из частей анализируют содержание пентана, которое оказывается равным 5,9%. Другую часть помещают в герметично укупоренный полиэтиленовый пакет и выдерживают при 23°С в течение 15 суток. Содержание пентана значительно снижается (2%).

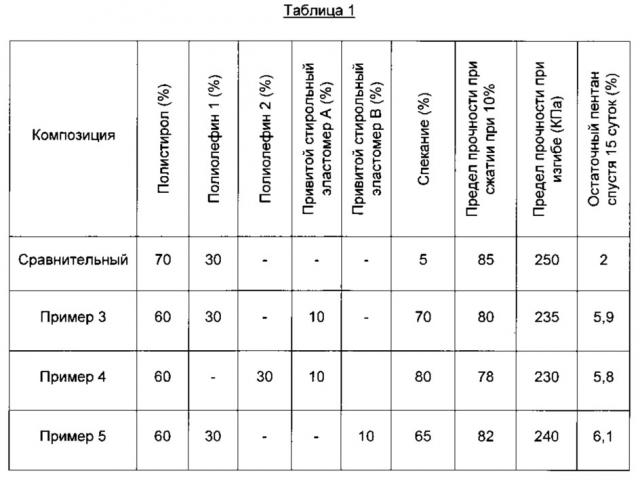

Механические характеристики при сжатии определяли с помощью тензометра Zwick I 2020 в соответствии со способом EN 826. Два образца для испытаний анализировали со скоростью 5 мм/мин. Было показано, что средняя нагрузка при 10% сжатия составляла 85 кПа (давление, при котором происходит деформация образца для испытаний). Максимальная изгибающая нагрузка, измеренная в соответствии со способом EN 12089, составила 250 кПа. Результаты испытаний представлены в Таблице 1.

Пример 3

89,8 части этилбензола, 852,8 части стирола, 56,2 части α-метилстирола, 0,2 части дивинилбензола (всего: 1000 частей) помещают в реактор, снабженный перемешивающим устройством. Реакцию проводят при 125°С при среднем времени пребывания, составляющем 2 часа.

Полученную текучую композицию затем направляют во второй реактор, в котором завершают реакцию при температуре 135°С при среднем времени пребывания, составляющем 2 часа. Реакционно-способную полимерную композицию, степень превращения которой составляет 72%, нагревают до 240°С и затем направляют в установку для удаления летучих веществ для удаления растворителя и остаточного мономера. Получаемая композиция имеет следующие параметры: температура стеклования 104°С, показатель текучести расплава (MFI 200°С, 5 кг) 8 г/10 минут, молекулярная масса MW 200000 г/моль и отношение MW/Mn 2,8, где MW означает среднемассовую молекулярную массу, и Mn означает среднечисловую молекулярную массу.

Полученную таким образом композицию собирают в нагреваемый резервуар, откуда направляют в теплообменник для снижения ее температуры до 190°С (основной поток).

333 части полистирола N2982 (Versalis), 500 частей Flexirene СМ50 (LLDPE, поставляемого Versalis) и 167 частей привитого олефином стирольного эластомера А направляют в двухшнековый экструдер. Эта полимерная композиция образует боковой (обводной) поток.

С помощью шестеренного насоса давление расплавленной полимерной композиции нагнетают до 260 бар (2,6⋅107 Па).

600 частей полимерной композиции, образующей боковой поток полимера, добавляют к 400 частям композиции, извлекаемой из теплообменника (основной поток).

Перемешивание выполняют в статических смесителях при температуре, составляющей приблизительно 190°С. Затем смесь, состоящую из 65 частей н-пентана (75%) и изопентана (25%), подвергают сжатию и вводят в полимер, находящийся в расплавленном состоянии.

Затем ингредиенты смешивают с помощью статических перемешивающих элементов в течение среднего расчетного времени (времени пребывания), составляющего 7 минут. Затем композицию перемещают до экструзионной головки, в которой происходит экструзия композиции через множество отверстий диаметром 0,5 мм, после чего композицию немедленно охлаждают струей воды и нарезают с помощью множества вращающихся ножей (в соответствии со способом, рассмотренным в патентной заявке US 2005/0123638). Давление гранулирования составляет 5 бар (5⋅105 Па), а скорость сдвига выбирают таким образом, чтобы получить гранулы, средний диаметр которых составляет 1,2 мм. В качестве жидкости для орошения используют воду, а в качестве газа-носителя - азот. Отношение расхода распыляемой воды к расходу полимерной массы составляет 30, а отношение расхода азота к расходу полимерной массы составляет 20. Температура воды составляет 40°С.

Получаемые гранулы сушат в центробежной сушилке и затем на гранулы наносят покрытие. Покрытие получают, добавляя к гранулам 3 части глицерилмоностеарата, 1 часть стеарата цинка и 0,2 части глицерина на 1000 частей высушенных гранул, полученных гранулированием. Добавки покрытия смешивают с гранулятом в шнековом смесителе непрерывного действия. Для оценки диаметра частиц диспергированной олефиновой фазы, некоторое количество гранул нарезают и анализируют с помощью электронного микроскопа; анализ показывает, что этот диаметр составляет от 900 до 1200 нм.

Некоторое количество вспениваемых гранул разделяют на две равные части. В одной из частей анализируют содержание пентана, которое оказывается равным 6.2%. Другую часть помещают в герметично укупоренный полиэтиленовый пакет и выдерживают при 23°С в течение 15 суток. Достигнутое содержание пентана составило 5,9%.

Затем гранулы подвергают вспениванию и формуют при плотности 19 г/л. Полученные изделия двое суток выдерживают в печи, температура в которой составляет 70°С; затем отбирают образцы (100×100×50 мм) для испытаний на сжатие и испытаний на изгиб. Было показано, что средняя нагрузка при 10% сжатия составляла 80 кПа (давление, при котором происходит деформация образца для испытаний). Максимальная изгибающая нагрузка, измеренная в соответствии со способом EN 12089, составила 235 кПа. Результаты испытаний представлены в Таблице 1.

Пример 4

Повторяли Пример 3, заменяя полиолефин 1 равным количеством Greenflex HN70 (сополимер EVA, содержащий 30% винилацетата, поставляемый Versalis). Для оценки диаметра частиц диспергированной олефиновой фазы, некоторое количество гранул нарезают и анализируют с помощью электронного микроскопа; анализ показывает, что этот диаметр составляет от 800 до 1000 нм.

Некоторое количество вспениваемых гранул разделяют на две равные части. В одной из частей анализируют содержание пентана, которое оказывается равным 6,1%. Другую часть помещают в герметично укупоренный полиэтиленовый пакет и выдерживают при 23°С в течение 15 суток. Достигнутое содержание пентана составило 5,8%.

Затем гранулы подвергают вспениванию и формуют при плотности 19 г/л. Полученные изделия двое суток выдерживают в печи, температура в которой составляет 70°С; затем отбирают образцы (100×100×50 мм) для испытаний на сжатие и испытаний на изгиб. Было показано, что средняя нагрузка при 10% сжатии составляла 78 кПа (давление, при котором происходит деформация образца для испытаний). Максимальная изгибающая нагрузка, измеренная в соответствии со способом EN 12089, составила 230 кПа. Результаты испытаний представлены в Таблице 1.

Пример 5

Повторяли Пример 3, заменяя привитой стирольный эластомер А равным количеством привитого стирольного эластомера В. Для оценки диаметра частиц диспергированной олефиновой фазы, некоторое количество гранул нарезают и анализируют с помощью электронного микроскопа; анализ показывает, что этот диаметр составляет от 1000 до 1300 нм.

Некоторое количество вспениваемых гранул разделяют на две равные части. В одной из частей анализируют содержание пентана, которое оказывается равным 6,2%. Другую часть помещают в герметично укупоренный полиэтиленовый пакет и выдерживают при 23°С в течение 15 суток. Достигнутое содержание пентана составило 6,1%.

Затем гранулы подвергают вспениванию и формуют при плотности 19 г/л. Полученные изделия двое суток выдерживают в печи, температура в которой составляет 70°С; затем отбирают образцы (100×100×50 мм) для испытаний на сжатие и испытаний на изгиб. Было показано, что средняя нагрузка при 10% сжатия составляла 82 кПа (давление, при котором происходит деформация образца для испытаний). Максимальная изгибающая нагрузка, измеренная в соответствии со способом EN 12089, составила 240 кПа. Результаты испытаний представлены в Таблице 1.

Плотности образцов, представленных в Таблице 1, находились в диапазоне от 19 до 20 г/л; Полиолефин 1 представляет собой LLDPE, Полиолефин 2 представляет собой EVA (30% винилацетата).

Дополнительные примеры осуществления изобретения

Пример 6

Пример 3 повторяли, заменяя привитой стирольный эластомер А равным количеством привитого стирольного эластомера В. Содержание полистирола было увеличено до 80%, а полиолефина - уменьшено до 10%.

Некоторые из гранул были разрезаны и проанализированы с помощью электронного микроскопа для оценки диаметра дисперсной олефиновой фазы, которая оказалась в пределах от 1100 до 1300 нм.

Некоторое количество вспениваемых гранул разделяют на две равные части. В одной из частей анализируют содержание пентана, которое оказывается равным 6,5%. Другую часть помещают в герметично укупоренный полиэтиленовый пакет и выдерживают при 23°С в течение 15 суток. Достигнутое содержание пентана составило 6,1%.

Затем гранулы подвергают вспениванию и формуют при плотности 19 г/л. Полученные изделия двое суток выдерживают в печи, температура в которой составляет 70°С; затем отбирали образцы (100×100×50 мм) для испытаний на сжатие и испытаний на изгиб. Средняя нагрузка при 10% сжатия оказалась равной 90 кПа (давление, при котором происходит деформация образца для испытаний).

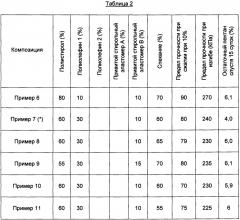

Максимальная изгибающая нагрузка, измеренная в соответствии со способом EN 12089, составила 270 кПа. Результаты испытаний представлены в Таблице 2.

Плотности образцов, представленных в Таблице 2, находились в диапазоне 19-20 г/л, Полиолефин 1 представляет собой LLDPE, Полиолефин 2 представляет собой сополимер EVA, содержащий 30% винилацетата.

Пример 7

Пример 3 повторяли, заменяя привитой стирольный эластомер А равным количеством привитого стирольного эластомера В. Для оценки диаметра частиц диспергированной олефиновой фазы, некоторое количество гранул нарезают и анализируют с помощью электронного микроскопа; анализ показывает, что этот диаметр составляет от 1000 до 1300 нм.

Некоторое количество вспениваемых гранул разделяют на две равные части. В одной из частей анализируют содержание пентана, которое оказывается равным 4,3%. Другую часть помещают в герметично укупоренный полиэтиленовый пакет и выдерживают при 23°С в течение 15 суток. Достигнутое содержание пентана составило 4%.

Затем гранулы дважды подвергают вспениванию и формуют до достижения плотности 19,5 г/л. Полученные изделия двое суток выдерживают в печи, температура в которой составляет 70°С; затем отбирают образцы (100×100×50 мм) для испытаний на сжатие и на изгиб. Было показано, что средняя нагрузка при 10% сжатия составляла 80 кПа (давление, при котором происходит деформация образца для испытаний).

Максимальная изгибающая нагрузка, измеренная в соответствии со способом EN 12089, составила 240 кПа. Результаты испытаний представлены в Таблице 2.

Плотности образцов, представленных в Таблице 2, находились в диапазоне от 19 до 20 г/л; Полиолефин 1 представляет собой LLDPE, Полиолефин 2.

Пример 8

Пример 3 повторяют, заменяя привитой стирольный эластомер А равным количеством привитого стирольного эластомера В. Молярное отношение полистирол/эластомер составляет 1,5. Для оценки диаметра частиц диспергированной олефиновой фазы, некоторое количество гранул нарезают и анализируют с помощью электронного микроскопа; анализ показывает, что этот диаметр составляет от 900 до 1200 нм.

Некоторое количество вспениваемых гранул разделяют на две равные части. В одной из частей анализируют содержание пентана, которое оказывается равным 6,5%. Другую часть помещают в герметично укупоренный полиэтиленовый пакет и выдерживают при 23°С в течение 15 суток. Достигнутое содержание пентана составило 6,0%.

Затем гранулы подвергают вспениванию и формуют при плотности 19 г/л. Полученные изделия двое суток выдерживают в печи, температура в которой составляет 70°С; затем отбирают образцы (100×100×50 мм) для испытаний на сжатие и испытаний на изгиб. Было показано, что средняя нагруз