Способ, устройство и рабочая станция для наложения защитной листовой обшивки из полимерного материала на трубопровод

Иллюстрации

Показать всеГруппа изобретений относится к способу наложения защитной листовой обшивки из полимерного материала на трубопровод, предпочтительно на установке для J-образной укладки трубопровода, а также к устройству для наложения защитной листовой обшивки из полимерного материала на трубопровод, рабочей станции наложения защитной листовой обшивки из полимерного материала на трубопровод. Способ включает этапы приведения каретки в движение вдоль кольцевой траектории вокруг трубопровода; экструзии и одновременной намотки защитной листовой обшивки вокруг трубопровода посредством концевой экструзионной матрицы, смонтированной на каретке. Затем сдавливают защитную листовую обшивку на трубопроводе непосредственно за концевой экструзионной матрицей по ходу движения так, что защитная листовая обшивка прилипает к трубопроводу. При этом осуществляют управление этапами приведения в движение, экструзии и сдавливания так, чтобы промежуток времени между выталкиванием поперечного профиля защитной листовой обшивки из концевой экструзионной матрицы и сдавливанием того же самого поперечного профиля защитной листовой обшивки составлял менее одной секунды. Технический результат, достигаемый при использовании группы изобретений, заключается в том, что обеспечить предотвращение деформирования мягкой защитной листовой обшивки между концевой экструзионной матрицей и зоной сдавливания. 4 н. и 28 з.п. ф-лы, 14 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу наложения защитной листовой обшивки из полимерного материала на трубопровод, в частности, вокруг зачищенного участка по существу вертикального трубопровода.

Более точно, способ в соответствии с настоящим изобретением образует часть способа сооружения трубопровода, в частности, предназначенного для сооружения подводных трубопроводов, подлежащих укладке на дне массы воды, на который в нижеприведенном описании сделана ссылка исключительно в качестве примера.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Подводные трубопроводы обычно сооружают посредством соединения обращенных друг к другу свободных концов двух соседних отрезков труб, выровненных вдоль продольной оси, для образования зачищенного участка и намотки защитной листовой обшивки вокруг зачищенного участка. Действительно, трубопроводы состоят из отрезков труб, соединенных друг с другом для охватывания расстояний, составляющих сотни километров. Отрезки труб обычно имеют длину, составляющую 12 метров, и сравнительно большой диаметр в пределах от 0,2 до 1,5 метра. Каждый отрезок трубы содержит металлический цилиндр, первое полимерное покрытие для защиты металлического цилиндра и, возможно, второе покрытие из торкрет-бетона или бетона, который служит в качестве балласта. В некоторых применениях второе покрытие не требуется, так что отрезки труб и трубопровод оставляют без него. Для сваривания металлических цилиндров вместе свободные концы каждого отрезка трубы не должны иметь ни первого, ни второго покрытия. При этом отрезки трубы соединяют в наземных установках или на борту плавучих средств для укладки, которые также обеспечивают укладку трубопровода после его сооружения.

Соединение отрезков труб включает сварку металлических цилиндров, обычно посредством ряда проходов при сварке, и восстановление первого и - в случае его наличия - второго покрытия. Когда кольцевой сварной шов с наплавленным валиком будет образован между двумя соседними металлическими цилиндрами, зачищенный участок будет проходить с обеих сторон кольцевого сварного шва с наплавленным валиком вдоль участка, не имеющего никакого первого или второго покрытия. Другими словами, зачищенный участок по существу образован свободными концами отрезков труб, проходит в аксиальном направлении между двумя концевыми частями первого покрытия и должен быть покрыт защитной листовой обшивкой для предотвращения коррозии.

Восстановление первого покрытия вдоль зачищенного участка известно как «изоляция сварного шва на месте укладки трубопровода» и включает нанесение на зачищенный участок покрытия обычно из трех слоев полимерного материала для защиты и гарантирования адгезионного сцепления слоев с металлическими цилиндрами. Восстановление первого покрытия вдоль зачищенного участка включает нагрев, например индукционный нагрев, зачищенного участка до температуры, составляющей 250°C; распыление на зачищенный участок порошкообразной эпоксидной смолы (наплавляемой эпоксидной смолы - FBE (Fusion Bonded Epoxy)), которая при контакте с зачищенным участком образует сравнительно тонкий слой или «грунтовочный слой»; распыление на зачищенный участок - поверх первого слоя - модифицированного адгезивного сополимера, который при контакте с первым слоем образует сравнительно тонкий второй слой, и нанесение третьего слоя или так называемого «верхнего покрытия», которое также частично простирается поверх первого покрытия. В этом случае второе покрытие, в случае его наличия, восстанавливается.

Сварку, неразрушающие испытания сварного шва и восстановление первого и второго покрытий выполняют на рабочих станциях, равноотстоящих вдоль траектории отрезков труб (или сооружаемого трубопровода, если отрезки труб присоединяют к нему). Таким образом, отрезки труб подают поэтапно и останавливают на заданный промежуток времени в каждой рабочей станции.

Известные способы наложения третьего слоя для восстановления первого покрытия включают намотку чрезвычайно толстой защитной листовой обшивки вокруг зачищенного участка. Защитную листовую обшивку образуют экструзией и наматывают вокруг зачищенного участка одновременно с ее экструзией. Данный способ описан в заявке на патент WO 2008/071773 на имя Заявителя и в заявках на патент ЕР 1985909, WO 2010/049353 и WO 2011/033176. В способах, описанных в данных документах, защитную листовую обшивку накладывают посредством экструзионной головки, установленной на каретке, которая перемещается вдоль кольцевой траектории вокруг продольной оси трубопровода, и полимерный материал пластифицируют посредством пластифицирующего устройства, расположенного рядом с трубопроводом и или выполненного с возможностью избирательного соединения с экструзионной головкой, или присоединенного шлангом к экструзионной головке. Оба способа подачи мягкого полимерного материала к экструзионной головке имеют недостатки из-за физических характеристик полимерного материала, который для сохранения его мягким должен быть нагрет до температур, находящихся в пределах заданного интервала температур.

Известные описанные способы оказались чрезвычайно надежными при наложении защитной листовой обшивки на по существу горизонтальные трубопроводы или трубопроводы, имеющие только небольшой наклон, но при наложении защитной листовой обшивки на по существу вертикальные трубопроводы или трубопроводы, имеющие резкий наклон относительно горизонтали, проявились серьезные недостатки известных способов и оборудования. Наложение защитной листовой обшивки на по существу вертикальный трубопровод или трубопровод, имеющий резкий наклон, представляет собой ситуацию, с которой сталкиваются при работе с установкой для J-образной укладки трубопровода (укладки подводного трубопровода с вертикальным наращиванием), которая смонтирована на борту плавучего средства для укладки и используется для сборки отрезков труб и укладки трубопроводов в воде на сравнительно большой глубине. Было установлено, что в этих условиях толщина экструдированной сверху защитной листовой обшивки изменяется в направлении, параллельном оси трубопровода. При этом в некоторых случаях передняя концевая часть защитной листовой обшивки не прилипает к основе.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в разработке способа наложения защитной листовой обшивки из полимерного материала на трубопровод, предназначенного для устранения недостатков известного уровня техники.

В соответствии с настоящим изобретением разработан способ наложения защитной листовой обшивки из полимерного материала на трубопровод, предпочтительно на установке для J-образной укладки трубопровода, при этом способ включает этапы приведения каретки в движение вдоль кольцевой траектории вокруг трубопровода; экструзии и одновременной намотки защитной листовой обшивки вокруг трубопровода посредством концевой экструзионной матрицы, смонтированной на каретке; сдавливания защитной листовой обшивки на трубопроводе непосредственно за концевой экструзионной матрицей по ходу движения так, что защитная листовая обшивка прилипает к трубопроводу, и управления этапами приведения в движение, экструзии и сдавливания так, чтобы промежуток времени между выталкиванием поперечного профиля защитной листовой обшивки из концевой экструзионной матрицы и сдавливанием того же самого поперечного профиля защитной листовой обшивки составлял менее одной секунды.

Таким образом предотвращается деформирование мягкой защитной листовой обшивки между концевой экструзионной матрицей и зоной сдавливания. При этом сдавливание защитной листовой обшивки на трубопроводе вызывает более быстрое охлаждение защитной листовой обшивки и, следовательно, делает ее менее деформируемой.

В предпочтительном варианте осуществления настоящего изобретения способ включает этап сдавливания защитной листовой обшивки посредством использования прижимного ролика, расположенного за концевой экструзионной матрицей по ходу движения.

Ролик обеспечивает сдавливание защитной листовой обшивки, не вызывая никакого заметного напряжения сдвига в листовой обшивке.

В предпочтительном варианте осуществления настоящего изобретения способ включает регулирование расстояния между прижимным роликом и концевой экструзионной матрицей в зависимости от скорости экструзии.

Возможность регулирования расстояния между прижимным роликом и концевой экструзионной матрицей позволяет использовать способ при разных скоростях перемещения концевой экструзионной матрицы.

В предпочтительном варианте осуществления настоящего изобретения способ включает вращение прижимного ролика так, чтобы окружная скорость прижимного ролика была равна скорости перемещения концевой экструзионной матрицы.

Таким образом устраняется любое напряжение сдвига, вызванное роликом в защитной листовой обшивке.

Способ предпочтительно включает этап экструзии защитной листовой обшивки с заданной скоростью экструзии и перемещения концевой экструзионной матрицы со скоростью, по существу равной скорости экструзии.

Таким образом предотвращается растягивание защитной листовой обшивки или собирание ее в сборки.

В предпочтительном варианте осуществления настоящего изобретения концевая экструзионная матрица имеет экструзионный канал, который заканчивается в экструзионном/формующем отверстии, имеющем, по меньшей мере, одну по существу прямолинейную часть, проходящую вдоль оси, при этом способ включает наклон концевой экструзионной матрицы относительно трубопровода так, чтобы ось образовывала угол наклона, составляющий менее 30°, относительно касательной к трубопроводу.

Это предотвращает резкое искривление защитной листовой обшивки.

В предпочтительном варианте осуществления настоящего изобретения способ включает регулирование положения формующего отверстия относительно трубопровода между минимальным расстоянием (по радиусу), составляющим менее 10 мм, и максимальным расстоянием, предпочтительно составляющим 20 мм или более.

Посредством данного регулирования формующее отверстие может быть размещено очень близко к трубопроводу, и листовая обшивка может выпускаться практически с обеспечением ее контакта с трубопроводом.

Способ предпочтительно включает нагрев концевой экструзионной матрицы в зависимости от характеристик полимерного материала, из которого образуют защитную листовую обшивку.

Это обеспечивает возможность контроля/регулирования пластичности материала, выходящего из формующего отверстия.

Способ предпочтительно включает нагрев концевой экструзионной матрицы в зависимости от скорости экструзии.

Способ предпочтительно включает дополнительное сдавливание защитной листовой обшивки на трубопроводе за местом сдавливания защитной листовой обшивки по ходу движения.

Другими словами, одно сдавливание обеспечивает фиксацию защитной листовой обшивки относительно трубопровода, улучшение адгезионного сцепления и ускорение охлаждения защитной листовой обшивки и, кроме того, создает возможность дополнительного, более сильного сдавливания для предотвращения образования воздушных пузырей.

Дополнительное сдавливание предпочтительно выполняют посредством использования дополнительного прижимного ролика.

Способ включает пластификацию полимерного материала на каретке или пластификацию полимерного материала на станции рядом с кареткой и перемещение пластифицированного материала к каретке во время этапа останова каретки.

Способ предпочтительно включает приведение каретки в движение перед экструзией защитной листовой обшивки.

Таким образом, к тому времени, когда начинается наложение листовой обшивки, каретка перемещается с постоянной скоростью, в результате чего уменьшается продолжительность времени, в течение которого конец листовой обшивки остается без опоры и подвергается неконтролируемой деформации.

Способ предпочтительно включает прекращение экструзии защитной листовой обшивки посредством удлиненной заслонки, имеющей полукруглое поперечное сечение и размещенной внутри концевой экструзионной матрицы.

Это позволяет уменьшить грат/заусенец полимерного материала, который образуется при начале наложения защитной листовой обшивки и при остановке экструзии и который может ухудшить качество покрытия.

Дополнительная задача настоящего изобретения состоит в разработке устройства для наложения защитной листовой обшивки на трубопровод, предназначенного для устранения недостатков известного уровня техники.

В соответствии с настоящим изобретением разработано устройство для наложения защитной листовой обшивки из полимерного материала на трубопровод, предпочтительно на установке для J-образной укладки трубопровода, при этом устройство содержит каретку, выполненную с возможностью перемещения вдоль кольцевой траектории вокруг трубопровода; концевую экструзионную матрицу, смонтированную на каретке и выполненную с возможностью одновременных экструзии и намотки защитной листовой обшивки из полимерного материала вокруг трубопровода, и прижимной ролик, соединенный с кареткой и выполненный с возможностью сдавливания защитной листовой обшивки на трубопроводе так, что защитная листовая обшивка прилипает к трубопроводу, при этом концевая экструзионная матрица и прижимной ролик выполнены с такой конструкцией и расположены так, что максимальное расстояние между прижимным роликом и концевой экструзионной матрицей составляет менее 50 мм.

Таким образом предотвращается деформирование защитной листовой обшивки, когда она выходит из концевой экструзионной матрицы.

Дополнительная задача настоящего изобретения состоит в разработке рабочей станции.

В соответствии с настоящим изобретением разработана рабочая станция для наложения защитной листовой обшивки на трубопровод, при этом рабочая станция расположена на предназначенной для J-образной укладки трубопровода установке плавучего средства для укладки и содержит устройство с одним или несколькими из отличительных признаков, описанных выше.

Благодаря настоящему изобретению наклон установки для J-образной укладки трубопровода не оказывает сильного влияния на наложение защитной листовой обшивки.

Дополнительная задача настоящего изобретения состоит в разработке компьютерной программы для управления устройством.

В соответствии с настоящим изобретением разработана компьютерная программа, загружаемая непосредственно в память компьютера и выполненная с возможностью - при ее выполнении компьютером - обеспечить управление устройством в соответствии с настоящим изобретением и выполнение этапов в способе в соответствии с настоящим изобретением.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Предпочтительный вариант осуществления настоящего изобретения будет описан со ссылкой на приложенные чертежи, на которых:

фиг. 1 и 2 показывают аксиальные сечения - с компонентами, удаленными для ясности, - отрезков труб на различных стадиях соединения;

фиг. 3 и 4 показывают выполненные в большем масштабе аксиальные сечения - с компонентами, удаленными для ясности, - отрезков труб на различных этапах в способе в соответствии с настоящим изобретением;

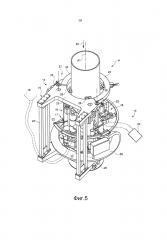

фиг. 5 показывает вид в перспективе - с компонентами, удаленными для ясности, - устройства для наложения защитной листовой обшивки из полимерного материала в соответствии с настоящим изобретением;

фиг. 6 показывает выполненный в большем масштабе вертикальный вид - с компонентами, удаленными для ясности, - компонента устройства по фиг. 5;

фиг. 7 показывает выполненный в большем масштабе вид в перспективе - с компонентами, удаленными для ясности, - каретки устройства по фиг. 5;

фиг. 8 показывает вид в перспективе - с компонентами, удаленными для ясности, - узла пластификации и экструзии в соответствии с настоящим изобретением;

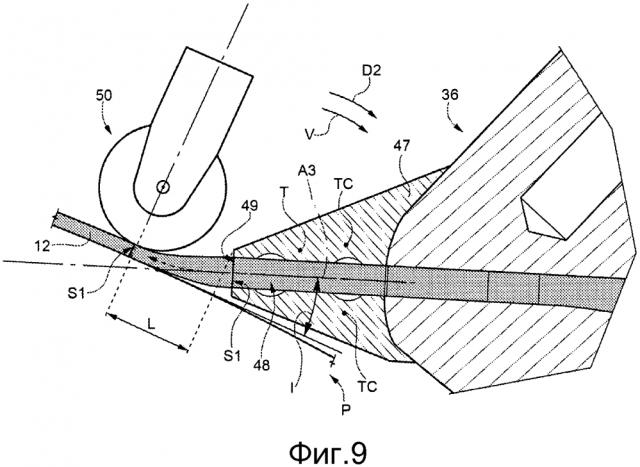

фиг. 9 показывает сечение - с компонентами, удаленными для ясности, - части устройства по фиг. 5;

фиг. 10 показывает схематическое изображение системы управления, предназначенной для управления устройством по фиг. 5;

фиг. 11 и 12 показывают сечения - с компонентами, удаленными для ясности, - части устройства по фиг. 5 на двух рабочих стадиях;

фиг. 13 показывает сечение - с компонентами, удаленными для ясности, - части устройства по фиг. 5 в соответствии с альтернативным вариантом осуществления настоящего изобретения;

фиг. 14 показывает сечение - с компонентами, удаленными для ясности, - части устройства в соответствии с вариантом настоящего изобретения.

НАИЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ссылочная позиция 1 на фиг. 1 обозначает два отрезка труб, выровненные вдоль оси А1. Каждый отрезок 1 трубы содержит металлический цилиндр 2, первое покрытие 3 из полимера, обычно из полиэтилена или полипропилена, контактирующее с металлическим цилиндром 2 и предназначенное для защиты металлического цилиндра 2 от коррозии, и второе покрытие 4 из торкрет-бетона или бетона, которое служит в качестве балласта.

В альтернативном варианте осуществления, не показанном на чертежах, отрезки труб не имеют второго покрытия.

Каждый отрезок 1 трубы имеет два противоположных свободных конца 5 (только один показан на фиг. 1 и 2) без первого покрытия 3 и без второго покрытия 4. Первое покрытие 3 имеет скос 6 на каждом свободном конце 5. Два следующих друг за другом отрезка 1 труб, выровненные вдоль продольной оси А1, размещают так, чтобы свободные концы 5 были параллельными, были обращены друг к другу и располагались близко друг к другу, и сваривают, возможно, с некоторым количеством проходов при сварке для образования кольцевого сварного шва 7 с наплавленным валиком между двумя отрезками 1 труб (фиг. 2). Как показано на фиг. 2, два сваренных отрезка 1 труб образуют кольцевое соединение 8, в дальнейшем называемое зачищенным участком, которое простирается вдоль продольной оси А1 между двумя следующими друг за другом скосами 6 первого покрытия 3 и с обеих сторон кольцевого сварного шва 7 с наплавленным валиком.

Соединение отрезков 1 труб обеспечивает образование трубопровода, обозначенного в целом ссылочной позицией Р. В настоящем описании также предусмотрено, что трубопровод Р означает трубопровод, находящийся в процессе его сооружения и образованный, например, только двумя соединенными отрезками 1 труб.

Помимо сварки металлических цилиндров 2 соединение отрезков 1 труб также включает восстановление первого покрытия 3 и, возможно, также второго покрытия 4 на зачищенном участке 8. Восстановление первого покрытия 3 включает пескоструйную/дробеструйную очистку зачищенного участка 8, индукционный нагрев зачищенного участка 8 до температуры, составляющей приблизительно 250°С, и наложение слоя 9, слоя 10 и слоя 11 из полимерного материала (фиг. 3) с быстрой последовательностью на зачищенный участок 8. На фиг. 3 толщина слоев 9, 10 и 11 преувеличена для ясности.

Как показано на фиг. 3, слой 9 имеет толщину, составляющую 100-500 микрон, и образован из эпоксидной смолы (наплавляемой эпоксидной смолы (FBE)), которую наносят в порошкообразном виде на зачищенный участок 8 посредством использования распылительного пистолета, не показанного на чертежах. Слой 10 имеет толщину, составляющую 100-500 микрон, и образован из модифицированного сополимера, обычно из химически модифицированного полиэтилена (СМРЕ) или химически модифицированного полипропилена (СМРР), который наносят в порошкообразном виде на зачищенный участок 8 поверх слоя 9 посредством использования распылительного пистолета, не показанного на чертежах. Слой 11 имеет толщину, составляющую 2-5 мм, и образован из полимера, предпочтительно полиолефина и предпочтительно химически модифицированного полиэтилена (СМРЕ) или химически модифицированного полипропилена (СМРР), который наносят путем намотки одного листа 12 защитной листовой обшивки из полимерного материала вокруг зачищенного участка 8 на рабочей станции 13, подобной показанной на фиг. 5. В показанном примере защитную листовую обшивку 12 наматывают вокруг зачищенного участка 8 на станции 13 (фиг. 5). Защитная листовая обшивка 12 имеет бóльшую ширину по сравнению с зачищенным участком 8 (измеренную вдоль продольной оси А1 - фиг. 2) для перекрытия первых покрытий 3 обоих соединенных отрезков 1 труб и скосов 6 и имеет длину, достаточную для намотки вокруг всей окружной периферии зачищенного участка 8 (фиг. 2) и для перекрытия на концах.

Защитную листовую обшивку 12 наматывают вокруг трубопровода Р по мере ее экструзии.

Как показано на фиг. 4, второе покрытие 4 восстанавливают посредством слоя каменноугольной смолы С или синтетических смол.

Ссылочная позиция 14 на фиг. 5 обозначает устройство, предназначенное для пластификации полимерного материала, из которого образована защитная листовая обшивка 12 (фиг. 2), и для экструзии и одновременной намотки защитной листовой обшивки 12 (фиг. 2) вокруг трубопровода Р.

Сооружение трубопровода Р, в частности, на предназначенной для J-образной укладки трубопровода установке плавучего средства для укладки (ни установка, ни плавучее средство не показаны на чертежах) включает подачу трубопровода Р поэтапно в направлении D1, параллельном продольной оси А1, которое является по существу вертикальным или имеет наклон в какой-либо степени от резкого наклона до горизонтали, и фиксацию устройства 14 относительно зачищенного участка 8 трубопровода Р. Устройство 14 расположено на рабочей станции 13 и содержит раму 15; каретку 16, выполненную с возможностью перемещения вдоль рамы 15; узел 17 пластификации и экструзии, смонтированный на каретке 16; узел 18 с роликом, смонтированный на каретке 16; бункерный питатель 19, предназначенный для подачи твердого полимерного материала в узел 17 пластификации и экструзии, и компьютер 20, соединенный с кареткой 16. Рама 15 содержит два зажима 21 (только один показан на фиг. 5), которые обращены друг к другу и расположены на расстоянии друг от друга, и балки 22, жестко соединяющие зажимы 21. Каждый зажим 21 является кольцевым и имеет три комплементарных сектора 23, 24, образующих кольцо. Секторы 23 зажимов 21 жестко соединены друг с другом посредством балок 22, и два сектора 24 каждого зажима 21 шарнирно соединены с соответствующим сектором 23 с возможностью поворота вокруг осей шарниров, параллельных - при использовании - продольной оси А1, и приводятся в действие посредством исполнительных механизмов 25 для поворота из закрытого положения, показанного на фиг. 6, в открытое положение (непоказанное) для отделения устройства 14 от трубопровода Р. Секторы 23, 24 имеют регулируемые распорки 26, которые обращены друг к другу и выполнены с возможностью прилегания к трубопроводу Р и которые выполнены с возможностью точного регулирования для центрирования рамы 15 относительно трубопровода Р.

Как показано на фиг. 6, в закрытом положении секторы 23, 24 каждого зажима 21 образуют круговую направляющую 27 для каретки 16 (фиг. 5), и круговую рейку 28, выполненную с возможностью взаимодействия с кареткой 16 и приведения в движение каретки 16 (фиг. 5).

Как показано на фиг. 5, рама 15 служит для избирательного соединения устройства 14 с трубопроводом Р, для центрирования направляющей 27 относительно продольной оси А1 трубопровода Р и для обеспечения опоры для каретки 16 и направления каретки 16 вдоль кольцевой траектории.

Как показано на фиг. 7, каретка 16 содержит два исполнительных механизма 29, предназначенных для приведения каретки 16 в движение, две плиты 30, обращенные друг к другу и имеющие форму кольцевых секторов, и две балки 31, соединяющие плиты 30, обращенные друг к другу. На наружной поверхности каждой плиты 30 установлены ролики 32, выполненные с возможностью входа в контактное взаимодействие с направляющей 27 каждого зажима 27 (фиг. 6), и шестерня 33, которая приводится в действие посредством одного из исполнительных механизмов 29 и выполнена с возможностью входа в зацепление с рейкой 28 (фиг. 6) для приведения каретки 16 в движение вдоль кольцевой траектории вокруг трубопровода Р (фиг. 5). В действительности каретка 16 служит для обеспечения опоры для узла 17 пластификации и экструзии и узла 18 с роликом и для приведения узла 17 пластификации и экструзии и узла 18 с роликом в движение вокруг трубопровода Р (фиг. 5).

Как показано на фиг. 8, узел 17 пластификации и экструзии содержит пластифицирующее устройство 34, резервуар 35 для хранения и экструзионную головку 36, которые в предпочтительном варианте осуществления настоящего изобретения образуют один жесткий блок, смонтированный на каретке 16 между плитами 30 с возможностью поворота вокруг оси А2 (фиг. 7), которая при использовании параллельна продольной оси А1, для регулирования положения экструзионной головки 36 относительно трубопровода Р (фиг. 5). Соответственно, и как показано на фиг. 7, узел 17 пластификации и экструзии соединен с кареткой 16 посредством исполнительного механизма 37, выполненного с возможностью точного регулирования положения узла 17 пластификации и экструзии относительно оси А2.

Как показано на фиг. 8, пластифицирующее устройство 34 представляет собой пластификатор шнекового типа, приводимый в действие посредством двигателя 38 и редуктора 39, и содержит цилиндр 40, содержащий, в свою очередь, часть 41 с загрузочным впускным каналом 42 и часть 43. Часть 41 охлаждается, предпочтительно посредством водяного контура, и часть 43 нагревается, предпочтительно посредством электрических сопротивлений. Цилиндр 40 посредством U-образного фитинга соединен с резервуаром 35 для хранения, который содержит камеру 44, предпочтительно цилиндр, в котором поршень 45 приводится в действие посредством предпочтительно электромеханического исполнительного механизма 46 для изменения объема резервуара 35 для хранения. Шток (непоказанный) поршня 45 предпочтительно образован винтом, приводимым в действие посредством косозубого цилиндрического зубчатого колеса (ни винт, ни косозубое цилиндрическое зубчатое колесо не показаны).

Для уменьшения размера и веса пластифицирующего устройства 34 максимальный объем мягкого полимерного материала в пластифицирующем устройстве 34 меньше максимального объема мягкого полимерного материала в экструзионной головке 36.

Как показано на фиг. 9, экструзионная головка 36 соединена с концевой экструзионной матрицей 47, в которой образован экструзионный канал 48, имеющий ось А3 и заканчивающийся формующим отверстием 49 в виде удлиненной щели. Форма и размер экструзионного канала 48 и формующего отверстия 49 - это те форма и размер, которые определяют форму и размер защитной листовой обшивки 12.

Как показано на фиг. 7, узел 18 с роликом смонтирован на каретке 16 и содержит прижимной ролик 50, опорную конструкцию 51, смонтированную на каретке 16 с возможностью регулирования, шарнирное соединение 52 - в частности, шарнирный четырехзвенник, - соединяющее(-ий) прижимной ролик 50 с опорной конструкцией 51, и исполнительный механизм 53 между шарнирным соединением 52 и опорной конструкцией 51. Опорная конструкция 51 и исполнительный механизм 53 создают возможность точного регулирования положения прижимного ролика 50 относительно каретки 16 и матрицы 47.

Узел 18 с роликом содержит исполнительный механизм 54 на шарнирном соединении и передаточное устройство 55, предназначенное для соединения исполнительного механизма 54 с прижимным роликом 50 и для приведения прижимного ролика 50 во вращение с избирательно изменяющимися скоростями и в противоположных направлениях вращения. Прижимной ролик 50 выполнен из жесткого материала, предпочтительно металла, и предпочтительно имеет сложный контур, по существу определяемый центральной частью 56, выполненной с возможностью контактирования с зачищенным участком 8 и имеющей больший диаметр по сравнению с двумя боковыми частями 57, выполненными с возможностью контактирования с защитной листовой обшивкой 12 у покрытия 3. Прижимной ролик 50 имеет канавку 58 сложной формы, образованную в центральной части 56 с обеспечением ее соответствия по форме по отношению к форме кольцевого сварного шва 7 с наплавленным валиком (фиг. 3).

В одном непоказанном варианте осуществления настоящего изобретения ролик выполнен из предпочтительно деформируемого пластика.

В частности, и как показано на фиг. 9, концевая экструзионная матрица 47 имеет призматическую форму с приблизительно трапециевидным сечением, образованным короткой стороной, вдоль которой проходит формующее отверстие, длинной стороной, соединенной с экструзионной головкой 36, и двумя наклонными сторонами. Концевая экструзионная матрица предпочтительно является удлиненной в сечении, и наклонные стороны имеют сравнительно малый наклон относительно оси А3 экструзионного канала 48, в результате чего обеспечивается возможность размещения одной наклонной стороны матрицы 47 и формообразующего отверстия 49 близко к трубопроводу Р. Если задано направление D2 поворота матрицы 47, защитная листовая обшивка 12 не подвергается никаким резким изменениям направления при ее наложении на трубопровод Р, и имеется только очень короткий промежуток времени, в течение которого защитная листовая обшивка 12 не опирается ни на концевую экструзионную матрицу 47, ни на трубопровод.

Конструкция концевой экструзионной матрицы 47 также обеспечивает возможность размещения прижимного ролика 50 непосредственно рядом с концевой экструзионной матрицей 47 и, следовательно, прижатия защитной листовой обшивки 12 к трубопроводу Р посредством прижимного ролика 50. Плотный контакт между защитной листовой обшивкой 12, трубопроводом Р и прижимным роликом 50 обеспечивает быстрое охлаждение защитной листовой обшивки 12, в результате чего она делается менее пластичной и, следовательно, менее деформируемой.

Другими словами, при данной конструкции концевой экструзионной матрицы 47 ось А3 экструзионного канала 48 может быть расположена под углом I наклона, составляющим менее 30°, относительно касательной к трубопроводу Р в точке, в которой ось А3 пересекает наружную поверхность трубопровода Р. Наилучшие углы наклона, полученные до настоящего времени в испытаниях, проведенных Заявителем, близки к 20°.

В матрице предпочтительно размещены термопары ТС и датчики Т температуры для контроля/регулирования температуры на выходе и, следовательно, пластичности защитной листовой обшивки 12 в соответствии с материалом, из которого она выполнена.

Как показано на фиг. 5, бункерный питатель 19 расположен над устройством 14 и выполнен с возможностью избирательного соединения с загрузочным впускным каналом 42 (фиг. 8) для подачи твердого, предпочтительно гранулированного, полимерного материала в пластифицирующее устройство 34, когда каретка 16 находится в исходном положении поверх трубопровода Р.

Как показано на фиг. 10, компьютер 20 соединен с исполнительными механизмами 25, предназначенными для избирательного открытия и закрытия секторов 24, с исполнительными механизмами 29, предназначенными для приведения каретки 16 в движение вдоль кольцевой траектории, с исполнительным механизмом 37, предназначенным для регулирования наклона узла 17 пластификации и экструзии, с двигателем 38, предназначенным для приведения в действие пластифицирующего устройства 34, с исполнительным механизмом 46 поршня 45, с исполнительным механизмом 53, предназначенным для регулирования положения прижимного ролика 50, и с исполнительным механизмом 54, предназначенным для приведения прижимного ролика 50 во вращение.

Компьютер 20 также соединен с термопарами ТС, установленными во всем узле 17 пластификации и экструзии для поддержания мягкого полимерного материала при температурах, необходимых для пластификации и подачи его к формующему отверстию 49, и с датчиками Т температуры и датчиками PS давления, смонтированными в узле 17 пластификации и экструзии для определения состояния мягкого полимерного материала и регулирования термопар ТС соответствующим образом.

Компьютер 20 служит для управления устройством 14 (фиг. 5) и различными рабочими стадиями посредством управляющей программы, базирующейся на полученных в результате испытаний, контрольных параметрах, сохраненных в памяти компьютера, и на получаемых в процессе эксплуатации параметрах, сравниваемых с контрольными параметрами.

Как показано на фиг. 5, питание каретки 16 обеспечивается посредством пучка 59 кабелей, который содержит кабели для передачи сигналов, силовые кабели, линии подачи сжатого воздуха и линии контура охлаждения, предназначенные для охлаждения загрузочного впускного канала 42 (фиг. 8). Как показано на фиг. 5, при освобождении трубопровода Р от устройства 14 он перемещается на один шаг вниз относительно устройства 14 в направлении D1, параллельном продольной оси А1. На этой стадии каретка 16 находится в исходном положении, и бункерный питатель обеспечивает подачу полимерного материала в пластифицирующее устройство 34, которое на этой стадии осуществляет пластификацию и подачу полимерного материала в резервуар 35 для хранения. То, насколько долго трубопровод Р остается неподвижным, зависит от самых продолжительных операций, таких как сварка и испытания сварных швов. Защитная листовая обшивка 12 может быть экструдирована и наложена за время, которое значительно меньше того времени, в течение которого трубопровод Р остается неподвижным, так что пластификация полимерного материала может рациональным образом выполняться, когда трубопровод перемещается вперед и в течение части того времени, в течение которого он остается неподвижным. После перемещения трубопровода вперед устройство 14 зажимают относительно трубопровода Р при экструзионной головке 36, расположенной у зачищенного участка 8 (фиг. 2).

Как показано на фиг. 9, концевая экструзионная матрица 47 обеспечивает выталкивание защитной листовой обшивки 12, которая немедленно прижимается к трубопроводу Р посредством прижимного ролика 50. Регулирование концевой экструзионной матрицы 47 и прижимного ролика 50 и приведение их в действие выполняются независимо для регулирования соответствующих расстояний от трубопровода Р требуемым образом.

Концевая экструзионная матрица 47 и прижимной ролик 50 перемещаются вокруг трубопровода в направлении D2 со скоростью V.

Скорость V зависит от скорости экструзии защитной листовой обшивки 12 и диаметра трубопровода Р. Скорость экструзии находится в пределах от 5 до 8 м/мин и в среднем составляет 6,5 м/мин. Концевая экструзионная матрица 47 и прижимной ролик 50 расположены на расстоянии L друг от друга, составляющем менее 50 мм. При вышеуказанной скорости экструзии поперечному профилю S1 защитной листовой обшивки 12 требуется меньше полсекунды для того, чтобы переместиться на 50 мм между формующим отверстием 49 и зазором между трубопроводом Р и прижимным роликом 50. Даже при действительно малой скорости экструзии, составляющей 4 м/мин, время, затрачиваемое на покрытие расстояния, составляющего 50 мм, составляет менее секунды.

Осуществляется контроль пластичности экструдируемого материала для предотвращения гравитационной деформации в течение промежутка времени, составляющего менее одной секунды.

Однако наиболее критический момент при наложении защитной листовой обшивки 12 - это момент при запуске, когда не имеющая опоры часть защитной листовой обшивки 12 подвергается воздействию силы тяжести и конец защитной листовой обшивки 12 еще не зажат между прижимным роликом 50 и трубопроводом Р. В этом случае наилучшим решением является перемещение каретки 16 (фиг. 5) до начала экструзии листовой обшивки 12.

При данной ширине защитной листовой обшивки 12 достаточно одного оборота каретки 16 вокруг трубопровода Р для восстановления покрытия 3 (фиг. 3). Фактически каретка 16 перемещается более чем на 360° для того, чтобы прижимной ролик 50 смог обеспечить сдавливание и, возможно, перекрытие противоположных концов защитной листовой обшивки 12. Обычно каретка перемещается на угол, составляющий 385°.

Как только данная операция будет завершена, каретка 16 возвращается в начальное исходное положение посредством ее перемещения вдоль кольцевой траектории в направлении, противоположном по отношению к тому, в котором она пе