Алюминиевый сплав

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к алюминиевым сплавам, и может быть использовано для изготовления высоконагруженных паяных конструкций. Алюминиевый сплав содержит, мас. %: кремний 0,5-0,8, магний 0,5-0,9, медь 0,05-0,3, хром 0,05-0,2, железо 0,15-0,25, титан 0,005-0,02, цирконий 0,1-0,2, молибден 0,05-0,35, алюминий - остальное, при этом медь полностью связана во вторичные выделения фазы Al5Cu2Mg8Si6, температура солидуса материала составляет не менее 600°C. Изобретение направлено на повышение прочности паяных конструкций и заготовок, что приводит к увеличению срока службы изделий. 3 з.п. ф-лы, 4 пр., 3 табл.

Реферат

Изобретение относится к области металлургии, в частности к деформируемым сплавам на основе алюминия, и может быть использовано для изготовления высоконагруженных паяных конструкций.

На сегодняшний день для изготовления паяных конструкций различного назначения наибольшее распространение среди деформированных сплавов находят сплавы системы Al-Mn-Fe (типа АМц, ГОСТ 4784-97). Сплавы этой группы характеризуются высокой технологичностью при литье, деформационной обработке, отличаются высокой коррозионной стойкостью и теплопроводностью. Однако типичный уровень их прочностных свойств в отожженном состоянии обычно не превышает 150 МПа, что ограничивает использование в высоконагруженных конструкциях.

Относительно широкое применение в паяных конструкциях также находят более прочные термически упрочняемые сплавы системы Al-Mg-Si (типа АД31, ГОСТ 4784-97). Сплавы типа АД31 по своим технологическим свойствам аналогичны сплавам системы Al-Mn-Fe, однако уровень их прочностных свойств обычно не превышает 240 МПа, что также ограничивает их использование для высоконагруженных конструкций. Кроме этого низкая температура солидус сплава (не превышающая 595°С) приводит к необходимости проведения процесса высокотемпературной пайки на предельных режимах, характерных для минимального значения температуры плавления припоя, что может привести к неполному расплавлению припоя и, как следствие, к некачественному формированию соединения.

Известен коррозионностойкий алюминиевый сплав, содержащий (в масс. %): 0,6÷1,15 Si, 0,6÷1,0 Cu, 0,8÷1,2 Mg, 0,55÷0,86 Zn, до 0,1 Mn, 0,2÷0,3 Cr, остальное - алюминий (патент США №6537392). Сплав характеризуется высоким уровнем прочностных свойств. Недостатком данного сплава является низкая прокаливаемость при воздушном охлаждении, что затрудняет его использование для получения паяных конструкций, а также относительно низкий солидус, значения которого в некоторых случаях не превышают 560°C.

Более высокие прочностные свойства по сравнению со сплавами типа АМц и АД31 могут быть реализованы на термически упрочняемых сплавах системы Al-Mg-Si-Cu. Известен промышленный алюминиевый сплав АД33 (ГОСТ 4784-97), содержащий (в масс. %): 0,4÷1,8 Si, 0,7 Fe, 0,15÷0,4 Cu, 0,8÷1,2 Mg, 0,15 Mn, 0,25 Zn, 0,04÷0,35 Cr, 0,15 Ti, остальное - алюминий. Данный сплав взят за прототип. Сплав характеризуется высоким уровнем прочностных свойств, и в состоянии после искусственного старения (Т1) значения временного сопротивления разрыву составляют не менее 300 МПа. Среди недостатков данного сплава следует отметить низкий солидус при содержании легирующих элементов на верхнем пределе концентрационного диапазона, а также применение обязательной операции по закалке в воду для получения высоких механических свойств.

Задачами изобретения являются создание деформируемого алюминиевого сплава с повышенным уровнем прочностных свойств для использования в высоконагруженных паяных конструкциях, а также расширение номенклатуры применяемых паяных конструкций.

Техническими результатами являются повышение прочности (не ниже 300 МПа) паяных конструкций и заготовок, а также увеличение срока службы изделий.

Указанные технические результаты достигаются тем, что предлагается алюминиевый сплав, содержащий кремний, магний, медь, хром, железо, цирконий, титан, молибден и алюминий, при следующем соотношении компонентов (масс. %): кремний 0,5÷0,8, магний 0,5÷0,9, медь 0,05÷0,3, хром 0,05÷0,2, железо 0,15÷0,25, титан 0,005÷0,02, цирконий 0,1÷0,2, молибден 0,05÷0,35, алюминий - остальное, при этом медь полностью связана во вторичные выделения фазы Al5Cu2Mg8Si6, температура солидуса материала составляет не менее 600°C.

При этом суммарное содержание кремния и магния в сплаве может быть не более 1,5 масс. %, а также суммарное содержание титана, хрома и циркония может быть не более 0,25 масс. %.

Сплав также может дополнительно содержать кобальт, при этом суммарное содержание кобальта и молибдена должно быть не более 0,35 масс. %.

Основными легирующими элементами предлагаемого сплава являются кремний и магний. Эти легирующие элементы в заявляемых количествах необходимы для образования вторичных выделений метастабильных фаз Mg2Si. При меньших концентрациях магния и кремния количество вторичных выделений будет недостаточным для достижения требуемой прочности, а при больших количествах будут понижены технологичность, снижен солидус сплава. Основной эффект влияния этих элементов обусловлен их растворением в алюминиевом растворе при нагреве под закалку и выделением в виде вторичных выделений метастабильных фаз β' и β'' при последующем старении.

Добавки меди необходимы для повышения эффекта дисперсионного твердения (за счет образования метастабильных модификаций Q-фазы Al5Cu2Mg8Si6). При содержании меди выше верхнего предела будут существенно снижаться технологичность при деформационной и термической обработке, солидус сплава, а сам сплав будет характеризоваться пониженными значениями коррозионной стойкости. При меньших концентрациях меди количество вторичных выделений Q-фазы Al5Cu2Mg8Si6 будет недостаточным для достижения требуемого уровня прочностных свойств.

Добавки титана в предлагаемый сплав служат в качестве модификаторов зерна алюминиевого раствора (в виде частиц Al3Ti), улучшающих технологичность сплава при литье, в частности, за счет уменьшения склонности к образованию горячих трещин. При больших количествах титана в сплаве имеется опасность появления конгломератов, способных ухудшить технологичность при деформации и общий уровень прочностных свойств.

Цирконий в заявляемых количествах необходим для сохранения деформационного упрочнения при высокотемпературном нагреве. Эффект достигается за счет образования наночастиц фазы Al3(Zr) (кристаллическая решетка L12), имеющих средний размер не более 20 нм. При меньших концентрациях количество последних будет недостаточным для сохранения требуемой прочности, а при больших количествах имеется опасность появления первичных кристаллов (кристаллическая решетка D023), что негативно сказывается на механических свойствах и технологичности.

Железо в общем виде является вредной примесью в алюминиевых сплавах. В связи с этим для недопущения вредного влияния (прежде всего на структуру и, как следствие, на механические свойства) этого элемента верхний уровень ограничен. Нижняя граница обоснована положительным влиянием этого элемента на технологичность при литье полунепрерывным способом с использованием графитовых кристаллизаторов. При этом, при совместном введении железо и кремний в заявляемых количествах необходимы для образования эвтектических включений (в частности, фазы Al8FeSi), способствующих более равномерной деформации в микрообъемах в процессе обработки давлением. Наличие этих элементов положительно сказывается на формировании окончательной структуры.

Хром в заявленных количествах формирует дисперсоиды фазы Al7Cr, которые также положительно сказываются на сохранении деформационного упрочнения при повышенных температурах, в частности при высокотемпературной пайке.

Добавки кобальта и молибдена улучшают прокаливаемость алюминиевого сплава, стабилизируя твердый раствор при высоких температурах. В результате при воздействии термического цикла пайки данные компоненты позволяют замедлить распад твердого раствора и повысить механические свойства паяной конструкции. Исходя из крайне ограниченной растворимости данных компонентов в алюминии, их суммарное содержание в сплаве должно быть ограничено 0,35 масс. %. При большем процентном содержании кобальт и молибден могут вступать во взаимодействие с другими компонентами припоя с образованием грубых интерметаллидных фаз. При содержании в сплаве в количестве, меньшем 0,05 масс. %, данные элементы не оказывают существенного воздействия на структуру материала.

В настоящее время для изготовления высоконагруженных конструкций из алюминиевых сплавов наиболее широкое распространение получает высокотемпературная пайка, которая позволяет обеспечивать получение достаточно протяженных соединений за один цикл нагрева. Вместе с этим получение паяных конструкций с высокими прочностными и коррозионными свойствами осложняется необходимостью применения припоев на основе эвтектического силумина, обладающего температурой плавления около 580°C. В связи с этим, температура пайки такими припоями должна составлять выше 600°C, и температура солидус должна быть также выше 600°C. Применение сплавов с температурой солидус ниже 600°C при пайке припоями на основе силумина приведет к оплавлению границ зерен в структуре сплава и появлению дефекта типа пережог, который может в существенной степени снижать механические свойства сплава и, в особенности, пластичность. Для прогнозирования температурных характеристик на стадии подготовки к выпуску полуфабрикатов сплава с помощью математических комплексов производится расчет температуры солидус, на основании которого утверждается окончательный состав сплава.

Пример 1

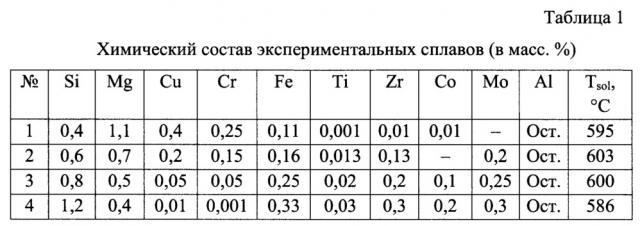

В соответствии с предложенным концентрационным диапазоном легирующих элементов были приготовлены 4 сплава. Составы сплавов, температуры солидуса приведены в табл. 1. Изготовление сплавов осуществлялось путем добавления в расплав двойных и тройных лигатур с основными легирующими компонентами. Сечение полученной заготовки составляло 120×40 мм. Состав сплава заявляемого материала соответствовал составам №2 и 3 в табл. 1. Содержание кобальта и молибдена контролировали по составу шихты, остальных элементов - с использованием эмиссионного спектрометра ARL4460. Значения температуры солидуса (Tsol) для каждого состава рассчитывали с использованием программы Thermo-Calc (база данных TTAL5).

Как следует из табл. 1, предлагаемые сплавы (составы №2 и 3) характеризуются допустимыми значениями температуры солидус (не ниже 600°C). Сплавы №1 и №4 имеют расчетное значение температуры солидус ниже требуемого.

По расчетному фазовому составу сплавов (см. табл. 2) было определено, что в сплаве №1 будут наблюдаться выделения отдельной фазы Al2Cu, что может являться причиной снижения коррозионной стойкости.

Пример 2

Из полученных слитков были изготовлены листы для определения механических свойств. Для этого слитки сплава составов №2 и 3 (табл. 1) подвергались обработке по следующей схеме:

а) гомогенизация слитков;

б) прокатка (включая горячую и последующую холодную прокатку) до толщины 3÷5 мм;

в) термическая обработка полученных листов по режиму Т1.

Одновременно с данными сплавами для проведения сравнительных исследований использовались промышленно выпускаемые листы сплава АД33 (прототип) толщиной 3 мм.

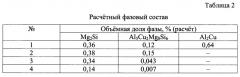

Из листов исследуемых сплавов на фрезерном станке вырезались образцы для проведения механических испытаний. Испытания на механические свойства проводились на испытательной машине марки Instron. Результаты испытаний представлены в табл. 3 (представлены средние значения испытаний 5-ти образцов).

* Примечание: номер состава сплава по табл. 1

Пример 3

Методом полунепрерывного литья на лабораторной установке был получен слиток следующего состава (в масс. %): 0,5 кремния, 0,85 магния, 0,2 меди, 0,1 хрома, 0,18 железа, 0,025 титана, 0,1 циркония, 0,15 молибдена, остальное - алюминий. После этого производилась разрезка слитка на плоские заготовки и их последующая прокатка до толщины 5 мм. После этого проводилась стандартная термообоработка полученных листов (закалка, искусственное старение). Из полученных листов на фрезерном станке вырезались образцы для проведения механических испытаний.

Испытания на механические свойства проводились на испытательной машине марки Instron. Результаты испытаний показали, что предел прочности при растяжении составляет 310 МПа, условный предел текучести 269 МПа, относительное удлинение составляет 8,6%.

Пример 4

Для проведения исследований возможности получения паяных конструкций из предлагаемых сплавов был выбран сплав №2 (табл. 1), имеющий наибольшую температуру солидус. Из листов толщиной 3 мм были получены 10 плоских образцов размером 40×100 мм. Пайка образцов осуществлялась внахлест в воздушной печи при температуре 595±5°C, время выдержки 5 мин с использованием флюса ФПА-1. После пайки проводилось исследование механических свойств образцов на разрыв на испытательной машине марки Instron. В результате испытания 5-ти спаянных образцов было установлено, что среднее значение механической прочности составляет 304 МПа, а условный предел текучести - 275 МПа.

Таким образом, было установлено, что предлагаемое изобретение позволяет обеспечить уровень прочности конструкции более 300 МПа.

1. Алюминиевый сплав, содержащий кремний, магний, медь, хром, железо, титан и алюминий, отличающийся тем, что он дополнительно содержит цирконий и молибден при следующем соотношении компонентов, мас. %:

| Кремний | 0,5-0,8 |

| Магний | 0,5-0,9 |

| Медь | 0,05-0,3 |

| Хром | 0,05-0,2 |

| Железо | 0,15-0,25 |

| Титан | 0,005-0,02 |

| Цирконий | 0,1-0,2 |

| Молибден | 0,05-0,35 |

| Алюминий | остальное, |

при этом медь полностью связана во вторичные выделения фазы Al5Cu2Mg8Si6, а температура солидуса материала составляет не менее 600°C.

2. Сплав по п. 1, отличающийся тем, что суммарное содержание кремния и магния составляет не более 1,5 мас. %.

3. Сплав по п. 1, отличающийся тем, что суммарное содержание титана, хрома и циркония составляет не более 0,25 мас. %.

4. Сплав по п. 1, отличающийся тем, что он дополнительно содержит кобальт, при этом суммарное содержание кобальта и молибдена составляет не более 0,35 мас. %.