Способ изготовления оболочковых форм по выплавляемым моделям

Иллюстрации

Показать всеИзобретение относится к литейному производству. Изготавливают оболочковую форму путем послойного нанесения суспензии на модель и обсыпку каждого слоя зернистым материалом. Осуществляют сушку и отверждение ее. Модель выплавляют. Обсыпку слоев зернистым материалом и сушку совмещают. Сушку проводят в слое опорного зернистого материала основы под действием градиента давления воздуха. Разность давлений воздуха над и под слоем опорного зернистого материала создают вакуумированием пространства под слоем зернистого материала. Обеспечивается повышение качества производимых оболочковых форм. 1 ил., 1 табл.

Реферат

Изобретение относится к литью по выплавляемым моделям и может быть эффективно использовано на операциях послойного нанесения и сушки покрытий в процессе изготовления оболочковых форм.

Известен способ сушки форм по выплавляемым моделям, в котором внешнее давление воздуха на обсыпочный материал осуществляется на всем протяжении сушки и отверждения каждого из покрытий (Авторское свидетельство СССР №944746, кл. B22C 9/12, д.п. 23.07.1982).

Однако величина внешнего давления, используемого в известном способе, весьма мала и недостаточна для повышения прочности и трещиноустойчивости оболочковых форм.

Известно изготовление оболочковых форм по выплавляемым моделям, заключающееся в операциях послойного нанесения суспензии на модель, обсыпку каждого слоя зернистым материалом, сушку и отверждение каждого слоя осуществляют под внешним избыточным давлением воздуха не более 1,5 МПа. При этом сушку и отверждение последнего слоя осуществляют одновременно с выплавлением моделей при температуре на 10-15°C выше температуры плавления модели (Патент РФ №2033292, кл. В22С 9/04, 20.04.1995).

К недостаткам данного способа можно отнести низкую интенсификацию процесса сушки. Концентрация паров связующего в объеме сушильного агента над поверхностью формируемого слоя увеличивается по мере сушки, снижая скорость процесса испарения.

Наиболее близким к заявляемому способу является «Способ изготовления оболочковых форм по выплавляемым моделям», в котором изготовление оболочковых форм по выплавляемым моделям включает операции послойного нанесения суспензии на модель, обсыпку каждого слоя зернистым материалом, сушку и обработку формы, выплавление моделей, причем операции обсыпки слоев зернистым материалом и сушки совмещены. Операция сушки проводится в слое опорного зернистого материала основы формы под действием градиента внешнего избыточного давления в управляемо-направленном потоке сушильного агента. Для сушки форм с этилсиликатным связующим создается градиент внешнего избыточного давления в управляемо-направленном потоке воздуха до 0,1 МПа/м при избыточном давлении воздуха на входе в рабочую камеру до 0,3 МПа. В этом способе создается возможность в широких пределах управлять процессами формообразования и получать литейные керамические оболочковые формы с повышенной прочностью, плотностью и меньшей шероховатостью рабочей поверхности при сокращении цикла сушки каждого слоя формы в 2-4 раза (Патент РФ №2359777, МПК B22C 9/04, опубл. 27.06.2009).

К недостаткам данного способа относится необходимость герметизации сушильной камеры для создания над поверхностью слоя опорного зернистого материала воздушного избыточного давления. Кроме того, технологические сосуды с повышенным давлением воздуха до 0,5 МПа относятся к установкам с повышенной опасностью, к ним предъявляются жесткие требования по конструкции, защите и технологии использования.

Технический результат - повышение и реализация возможности управления качеством производимых оболочковых форм, а также повышение скорости сушки в сравнении с аналогами.

Технический результат достигается тем, что в способе изготовления оболочковых форм по выплавляемым моделям, включающем послойное нанесение суспензии на модель, обсыпку каждого слоя зернистым материалом, сушку и отверждение, выплавление моделей, при котором обсыпка слоев зернистым материалом и сушка совмещены, сушку проводят в слое опорного зернистого материала основы под действием градиента давления воздуха, при этом разность давлений воздуха над и под слоем опорного зернистого материала создается вакуумированием пространства под слоем зернистого материала.

Сущность предлагаемого технического решения заключается в том, что процесс сушки формы происходит в условиях атмосферного давления pат, при этом после нанесения слоя огнеупорного материала основы модельный блок остается погруженным в выключенном "кипящем слое". Пространство под слоем толщиной h зернистого огнеупорного материала вакуумируется (создается остаточное давление pвак), при этом создается градиент давления воздуха в зернистом слое (pат-pвак)/h=0,06…0,4 МПа/м при реально возможной разнице давлений pат-pвак=0,03…0,08 МПа и толщине зернистого слоя 0,2…0,5 м. Такого градиента достаточно для реализации процесса интенсивной сушки форм.

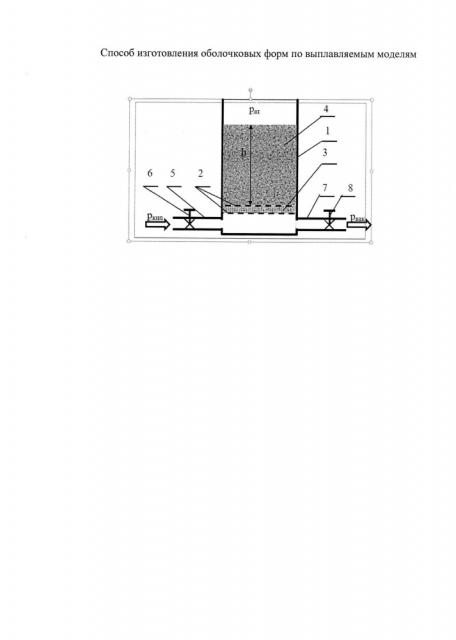

Способ поясняется чертежом, где дана схема вакуумного сушила.

Конструкция установки включает корпус 1, в котором закреплены перфорированные перегородки 2, между ними зажата войлочная прокладка 3. В установку засыпают порцию зернистого огнеупора 4. В нижнюю часть корпуса под перегородками 2 вварены патрубки 5 и 7, в которых установлены вентили 6 и 8.

Способ осуществляется по следующему циклу. Вентилем 6 включают подачу воздуха для кипения слоя песка. В песок погружают модель (или модель с имеющимися на ней слоями огнеупорного покрытия), окрашенную огнеупорной краской. Отключают вентилем 6 подачу воздуха и включают вентилем 8 откачку воздуха из-под прокладки 3. После высыхания огнеупорной краски (время сушки определяется опытным путем) вентилем 8 отключают вакуумирование, включают вентилем 6 кипение слоя песка и извлекают модель с высохшим слоем краски. Следующий цикл сушки можно возобновить.

Для оценки влияния условий сушки на формирование свойств литейных керамических оболочковых форм выполнен эксперимент на лабораторной установке с объемом рабочей цилиндрической емкости 1,6 дм3, имеющей отдельные штуцеры подвода и откачки потока воздуха.

Для изготовления опытных образцов были использованы: электрокорунд различных марок (от 012 до 50), связующее - гидролизованый этилсиликат ЭТС - 40, сушильный агент - атмосферный воздух с температурой 20°C и относительной влажностью 60%, воздух на кипение слоя песка подавался из лабораторного компрессора, откачка воздуха из установки выполнялась водокольцевым вакуумным насосом марки ВВН-1,5М с мощностью двигателя 5,5 кВт. Время операции сушки опытных образцов форм - 30 мин. В ходе сушки определено остаточное давление воздуха под войлочной мембраной 0,05 МПа. Градиент давления при толщине слоя зернистого огнеупора h=0,15 м составлял 0,33 МПа/м. Были изготовлены образцы из 5 слоев огнеупорного покрытия по серийной технологии (сушка на воздухе в течение 3 час) и по технологии вакуумной сушки в слое зернистого огнеупора. На полученных образах определены плотность, газопроницаемость, прочность на изгиб, шероховатость поверхности.

Использование изобретения позволит улучшить качество литейных керамических оболочковых форм по выплавляемым моделям по показателям прочности, плотности, шероховатости поверхности. В то же время (в сравнении с прототипом) процесс сушки форм имеет меньшую трудоемкость, сушильная установка безопасна и надежна в эксплуатации.

Способ изготовления оболочковых форм по выплавляемым моделям, включающий послойное нанесение суспензии на модель, обсыпку каждого слоя зернистым материалом и совмещенную с ней сушку в слое опорного зернистого материала под действием градиента давления воздуха, отверждение и выплавление модели, отличающийся тем, что создают разность давлений воздуха над и под слоем опорного зернистого материала вакуумированием пространства под слоем зернистого материала.