Способ испытания газосепараторов на газожидкостных смесях и стенд для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к испытаниям гидравлических машин и предназначена для измерения рабочих характеристик погружных газосепараторов, используемых при добыче нефти. Способ испытания газосепараторов на газожидкостных смесях включает измерение расходов в линиях подвода жидкости и газа на входе в газосепаратор (1), формирование газожидкостной смеси, сепарацию в газосепараторе (1). Подачу потока газожидкостной смеси осуществляют непосредственно в основание газосепаратора (1). Поток из выкидных отверстий (3) газосепаратора (1) направляют в дополнительное устройство (10) для сепарации жидкости и газа. Отсепарированную в дополнительном устройстве (10) жидкость подают в испытуемый газосепаратор (1), а отсепарированный газ - в атмосферу, при этом обеспечивается примерное равенство давлений на входе и выходе газосепаратора (1). Затем измеряют расход потоков жидкости и газа, отсепарированных в дополнительном устройстве (10). По данным измерений расходов вычисляют коэффициент сепарации испытуемого газосепаратора. Группа изобретений направлена на повышение точности измерения сепарационной характеристики испытываемого газосепаратора за счет более полного моделирования скважинных условий, сокращение времени испытания. 2 н. и 8 з.п. ф-лы, 3 ил.

Реферат

Изобретения относятся к испытаниям гидравлических машин и предназначены для измерения рабочих характеристик погружных газосепараторов, используемых при добыче нефти.

Известны способы испытаний газосепараторов на газожидкостных смесях (ГЖС), включающие измерение потоков газа и жидкости до подачи их в газосепаратор, формирование газожидкостной смеси, подачу ее в блок моделирования внутрискважинных условий (БМВУ), подачу ГЖС в газосепаратор, сепарацию ГЖС газосепаратором, при которой часть ГЖС сбрасывается в имитатор обсадной колонны БМВУ, а остальная - поступает в электроцентробежный насос (ЭЦН), измерение потоков газа и жидкости на выходе ЭЦН и вычисление потоков жидкости и газа на выходе из БМВУ (патент РФ №2075654, F04D 13/10, F04F 5/54, F04B 51/00, опубл. 20.03.1997, патент РФ №2398205, МПК G01M 19/00, F04D 13/10, опубл. 27.03.2010). По результатам испытаний строится сепарационная характеристика газосепаратора - соотношения количества газа, отсепарированного газосепаратором, к количеству газа, которое поступило в него.

Из указанных патентов известны стенды, каждый из которых содержит линию подвода жидкости, линию подачи газа, смесительное устройство, БМВУ, внутри которого установлен испытуемый газосепаратор с образованием затрубного пространства, линию отвода газа и жидкости из выкидных отверстий газосепаратора и сепарационный бак для разделения жидкой фазы от газовой фазы и эвакуации последней из стенда. Эти способы и стенды для их осуществления отличаются методами измерения параметров ГЖС после прохождения через сепаратор.

При проведении испытаний известных газосепараторов возникает техническая проблема определения состава потоков газа и жидкости, поступающих в газосепаратор, так как внутри БМВУ происходит изменение состава потока из-за гравитационной сепарации газа на входе в газосепаратор, а также из-за перетекание жидкости из выкидных отверстий газосепаратора к входным, потому что часть ГЖС движется по замкнутому контуру внутри БМВУ.

Известен способ испытаний газосепараторов, включающий измерение потоков газа и жидкости, формирование ГЖС, подачу ее во входные отверстия газосепаратора, сепарацию газа, измерение расходов газа и жидкости на выходных отверстиях из газосепаратора и в отсепарированной смеси (патент РФ №2425254, МПК F04D 13/10, опубл. 27.07.2011).

Способ реализуется на стенде, содержащем линию подвода жидкости, линию подачи газа, смесительное устройство, БМВУ, внутри которого установлен испытуемый газосепаратор, линии отвода газа и жидкости из выкидных отверстий газосепаратора и сепарационный бак для разделения жидкой фазы от газовой фазы и эвакуации последней из стенда.

Использование известных по патенту РФ №2425254 способа и устройства порождает техническую проблему неточного моделирования скважинных условий, связанного с тем, что не учтена взаимосвязь давления на входе в газосепаратор с давлением на выкидных отверстиях, имеющая место при реальной эксплуатации, поэтому давление на выкидных отверстиях газосепаратора зависит от напора, развиваемого шнеком газосепаратора, и гидравлического сопротивления трубопровода, что снижается точность измерений характеристик.

Наиболее близким к заявляемому техническому решению является способ испытаний газосепараторов на газожидкостных смесях, включающий измерение потоков жидкости и газа, формирование газожидкостной смеси, подачу потока в блок моделирования внутрискважинных условий, сепарацию испытываемым газосепаратором. Кроме того, в данном способе осуществляют определение расходов жидкости и газа в потоке на выходе из блока моделирования внутрискважинных условий, поток, поступающий во входные отверстия газосепаратора, отделяют от потока, выходящего из выкидных отверстий, а давление на выкидных отверстиях газосепаратора поддерживают равным давлению на его входных отверстиях за вычетом давления столба газожидкостной смеси в газосепараторе (патент РФ №2531090, G01F 15/08, F04D 13/10, опубл. 20.10.2014).

Способ реализуется на стенде по патенту РФ №2531090, также выбранном в качестве ближайшего аналога, содержащем блок моделирования внутрискважинных условий, в котором с образованием кольцевого зазора размещен испытываемый газосепаратор, линию подвода смеси жидкости и газа к входным отверстиям газосепаратора, трубопровод для отвода газа и жидкости из выкидных отверстий газосепаратора, бак для отделения жидкой фазы от газовой фазы и эвакуации последней из стенда, кольцевой зазор между входными и выкидными отверстиями перекрыт горизонтальной перегородкой, разделяющей блок моделирования внутрискважинных условий на две части, а на трубопроводе для отвода газа и жидкости размещен дроссель, поддерживающий давление на выкидных отверстиях газосепаратора, равное давлению на входных отверстиях газосепаратора за вычетом давления, создаваемого столбом газожидкостной смеси в газосепараторе. При этом общими признаками с заявляемым стендом являются: испытуемый газосепаратор, содержащий основание и головку с выкидными отверстиями, линия отвода отсепарированной жидкости, линия подвода жидкости и газа, которые объединяются в линию подвода газожидкостной смеси.

Указанные способ испытаний газосепараторов и стенд для его осуществления, как другие аналоги, не решают проблему точного моделирования скважинных условий по нескольким причинам.

Так, при помощи дросселя необходимо поддерживать давления на выкидных отверстиях газосепаратора, равными давлению на входе в газосепаратор. Точность всегда будет ниже по сравнению с устройством, которое позволяет это гарантированно обеспечивать.

Также сложно проводить испытания в составе установки с полноразмерной секцией насоса на выходе из газосепаратора из-за необходимости поддержания устойчивости длинной вертикальной конструкции и ограничений по габаритам помещения. Кроме того, при вертикальном расположении наверху образуется колено, которое затрудняет отвод отсепарированного воздуха вниз.

Сепарирующие свойства газосепаратора полностью зависят от работы насоса, который установлен на его выходе ГЖС. Поэтому важно иметь возможность испытаний с полноразмерной секцией насоса.

Кроме этого, в кольцевой области между корпусом блока моделирования внутрискважинных условий и корпусом газосепаратора собираются газ. Крупные газовые пузыри периодически из этой области заходят в газосепаратор и существенно нарушают структуру ГЖС по сравнению с реальной скважиной.

Предлагаемые способ испытаний газосепараторов и стенд для его осуществления решают техническую проблему повышения точности измерения сепарационной характеристики газосепаратора за счет прямого измерения потоков газа и жидкости, проходящих через входные и выкидные отверстия газосепаратора, также более полного моделирования скважинных условий путем обеспечения постоянного перепада давления между входными и выходными отверстиями газосепаратора и установки полноразмерной секции насоса на выходе из газосепаратора при сокращении времени проведения испытаний.

Сущность технических решений.

В способе испытания газосепараторов на газожидкостных смесях, включающем измерение расходов в линиях подвода жидкости и газа на входе в испытуемый газосепаратор, формирование газожидкостной смеси, подачу потока газожидкостной смеси, сепарацию газожидкостной смеси в газосепараторе, согласно изобретению группы подачу потока газожидкостной смеси осуществляют непосредственно в основание газосепаратора, поток газожидкостной смеси из выкидных отверстий газосепаратора направляют в дополнительное устройство, обеспечивающее получение отсепарированных потоков газа и жидкости с равенством давления газожидкостной смеси на входе в данное устройство и давления отсепарированной жидкости на выходе данного устройства, причем отсепарированную жидкость подают в испытуемый газосепаратор, а отсепарирвоанный газ - в атмосферу, измеряют расход потоков отсепарированных жидкости и газа и по данным измерений расходов вычисляют коэффициент сепарации испытуемого газосепаратора.

Заявляемый способ реализуется на стенде для испытания газосепараторов на газожидкостных смесях, включающем испытуемый газосепаратор, содержащий основание и головку с выкидными отверстиями, линию отвода отсепарированной жидкости, линии подвода жидкости и газа, которые объединяются в линию подвода газожидкостной смеси, в котором согласно изобретению группы выход линии подвода газожидкостной смеси соединен с основанием газосепаратора, снаружи выкидных отверстий установлен кожух герметично по отношению к газосепаратору, кожух соединен посредством линии отвода отсепарированной жидкости с входом в дополнительное устройство для сепарации жидкости и газа, при этом канал дополнительного устройства для отсепарированной жидкости соединен с линией подвода жидкости в газосепаратор, а канал для отсепарированного газа - атмосферой.

Заявляемый стенд имеет следующие аспекты выполнения.

Испытуемый газосепаратор установлен горизонтально.

Дополнительное устройство изготовлено в виде центробежного, циклонного или гравитационного газосепаратора.

Дополнительное устройство изготовлено в виде центробежного или циклонного газосепаратора, при этом подвод газожидкостной смеси и отвод отсепарированной жидкости осуществляется по каналам, которые соосны.

Дополнительное устройство изготовлено в виде циклонного газосепаратора с дополнительной линией подвода газа.

В линии подвода газожидкостной смеси установлен диспергатор.

На выходе из головки газосепаратора установлена секция центробежного или объемного насоса.

На выходе из головки газосепаратора установлен мультифазный лопастной насос.

На выходе из головки газосепаратора установлен мультифазный насос объемного типа.

Сущность технических решений поясняется следующим образом.

Если подача потока газожидкостной смеси осуществляется непосредственно в основание газосепаратора, то это позволяет избежать образования крупных пузырей, как это происходит в блоке подготовки ГЖС в аналогичном стенде, которые образуются в кольцевой области между корпусом блока моделирования внутрискважинных условий и корпусом газосепаратора. Крупные газовые пузыри, периодически заходят в газосепаратор и существенно нарушают структуру ГЖС по сравнению с реальной скважиной.

Если поток из выкидных отверстий газосепаратора направляется в кожух, который герметично установлен снаружи выкидных отверстий, который соединен трубопроводом с входом в дополнительное устройство для сепарации жидкости и газа, при этом канал устройства для отвода отсепарированной жидкости соединен с линией подвода жидкости в газосепаратор, а канал для отсепарированного газа - атмосферой, это позволяет обеспечить равенство давлений на входе и выходе из газосепаратора.

Измерение потоков жидкости и газа, отсепарированных в устройстве, позволяет автоматизировать процесс и по сравнению с аналогами существенно сократить время испытаний.

Если испытуемый газосепаратор установлен горизонтально, это позволяет расширить функциональные возможности, установить на входе модуль диспергатора, на выходе – полноразмерную секцию. Это трудно сделать при вертикальном расположении вышеуказанной сборки. При вертикальном расположении наверху образуется колено, которое затрудняет отвод отсепарированного воздуха вниз. Центробежное ускорение на два порядка превышает ускорение свободного падения, поэтому результаты испытаний на определение сепарирующих свойства будут одинаковыми при вертикальной и при горизонтальной установке испытуемого газосепаратора. Кроме этого, серийные газосепараторы работают в наклонных и горизонтальных скважинах.

Если установить в стенде сепарирующее устройство, изготовленное в виде центробежного, циклонного или гравитационного газосепаратора, это позволяет эффективно отделять газ от жидкости. Сепарация будет происходить более интенсивно, чем в баке для отделения жидкой от газообразной фазы как в известных аналогах, за счет этого можно автоматизировать процесс и существенно сократить время испытания.

Если при этом подвод ГЖС и отвод отсепарированной жидкости осуществляется по каналам, которые соосны, это позволит обеспечить равенство давления на входе в сепарирующее устройство и на выходе из него. За счет этого обеспечить примерное равенство давлений на входе и выходе из газосепаратора, для моделирования условий работы в реальной скважине.

Если сепарирующее устройство изготовлено в виде циклонного газосепаратора с дополнительной линией подвода газа, то подводимый по данной линии газ позволит лучше гасить пену, отделять газ от жидкости.

Если в линии подвода ГЖС установлен диспергатор, он позволяет обеспечить подготовку на входе испытуемого газосепаратора смеси требуемой дисперсности.

Если на выходе из головки газосепаратора установлена секция центробежного или объемного насоса, это позволяет моделировать работу в скважине реальной установки.

Если на выходе из головки газосепаратора установлен мультифазный лопастной насос, это позволяет моделировать работу в скважине реальной полноразмерной установки.

Кроме того, на выходе из головки газосепаратора установлен мультифазный насос объемного типа, это позволяет моделировать работу в скважине реальной полноразмерной установки.

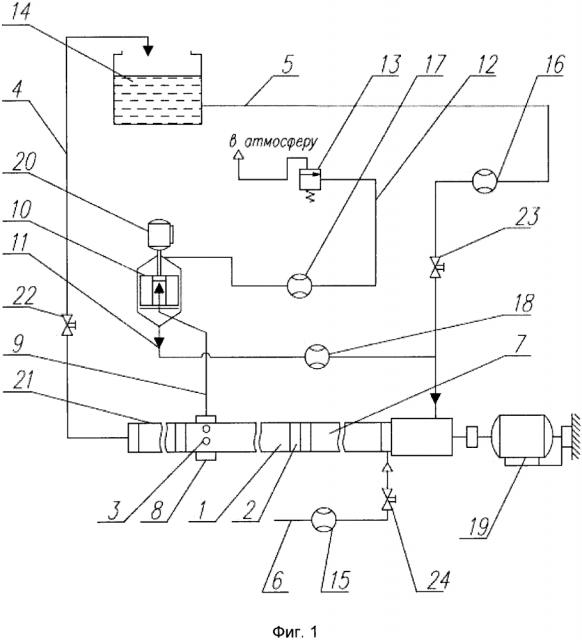

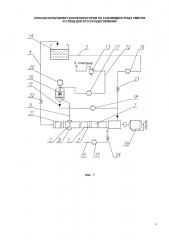

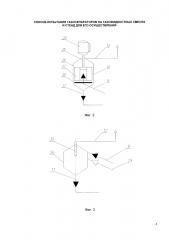

Принципиальная схема заявляемого стенда представлена на фигуре 1, на фигуре 2 показана схема конструкции сепарирующего устройства центробежного типа, на фигуре 3 показана схема конструкции сепарирующего устройства циклонного типа.

Стенд содержит испытуемый газосепаратор 1 с основанием 2 и выкидными 3 отверстиями в головке. Линию отвода отсепарированной жидкости 4, линии подвода жидкости 5 и газа 6. которые объединяются в линию подвода газожидкостной смеси, которая выполнена в виде входного модуля с диспергатором 7.

Головка (выход) диспергатора 7 во время испытаний газосепаратора 1 соединена с основанием газосепаратора 2. Снаружи выкидных отверстий 3 установлен кожух 8 герметично по отношению к газосепаратору 1.

Кожух 8 соединен трубопроводом 9 с входом в дополнительное устройство 10 для сепарации жидкости и газа, при этом канал 11 устройства для отвода отсепарированной жидкости соединен с линией 5 подвода жидкости в газосепаратор 1, а линия 12 для отсепарированного газа с атмосферой. На выходе из линии 12 установлен клапан поддержания давления до себя 13, который поддерживает давление на входе в газосепаратор 1 и на выходе из выкидных отверстий 3 на заданном значении. Жидкость (вода), циркулирующая в стенде, содержится в баке 14.

Газ и жидкость, поступающие в газосепаратор 1, измеряются расходомерами 15 и 16. Газ и жидкость, выходящие из сепарирующего устройства 10, измеряются расходомерами 17 и 18.

Приводом для установки с газосепаратором 1 является двигатель 19, для сепарирующего устройства 10 приводом может быть двигатель 20.

На выходе из газосепаратора 1 установлен насос 21 центробежного или объемного типа, выход из которого через линию отвода отсепарированной жидкости 4 соединен с баком 14.

Подача насоса 21 регулируется задвижкой 22, подвод жидкости в газосепаратор 1 регулируется задвижкой 23, подвод газа - задвижкой 24.

Устройство 10 для сепарации жидкости и газа может включать вал 25, приводом для которого служит двигатель 20, корпус 26, динамический барабан с лопастями 27, разделительный диск 28 (фиг. 2).

В устройстве 10 подвод ГЖС от линии 9 и отвод отсепарированной жидкости к линии 11 изготовлены соосно, имеют одинаковые диаметры для того, чтобы обеспечить равенство давления в обеих линиях.

В сепарирующем устройстве 10, изготовленном в виде газосепаратора циклонного типа, может быть остановлена дополнительная линия 29 подвода газа. В центре цилиндрического корпуса 26 установлен отвод 30 линии 12 для отсепарированного газа (фиг. 3).

Заявляемый способ испытания осуществляется следующим образом. Измеренное количество жидкости и газа отдельно подают в смешивающее устройство, например в центробежный диспергатор 7, где происходит формирование ГЖС. Полученная ГЖС через основание 2 поступает в испытуемый газосепаратор 1.

Газосепаратор 1 разделяет ГЖС на два потока. Поток ГЖС с меньшим газосодержанием движется в осевом направлении и подается в насос 21, который может быть объемного типа или в виде секции электроцентробежного насоса.

Поток ГЖС с отсепарированным газом, имеющим большее газосодержание (до 100% газа), через выкидные отверстия 3 попадает в кожух 8, далее по трубопроводу 9 восходящий поток ГЖС поступает в дополнительное устройство для сепарации жидкости и газа 10, для отделения жидкой фазы от газовой фазы. При этом давление на выходе из трубопровода 9 и на входе в трубопровод 11 примерно одинаково. Разница в давлениях (перепад давления) определяется величиной гидравлического сопротивления, гидравлических потерь на трение и вихреобразование, которые пропорциональны квадрату скорости течения. Исходя из того, что каналы широкие, соответственно скорость течения низкая, повороты и переходы между каналами сделаны плавными, заметных гидравлических потерь быть не должно. Серийный расходомер 18 также не создает существенных гидравлических потерь. Если выход из канала 9 и вход в канал 11 выполнены соосными, то дополнительное сепарирующее устройство 10 также, согласно уравнениям Вернули и Эйлера, не окажет влияние на изменение давления. Соответственно каналы 9 и 11 моделируют установку газосепаратора 1 в трубу скважины.

Отсепарированная жидкость по линии 11 поступает в линию подвода жидкости 5 и на вход в газосепаратор 1. Отсепарированный газ (воздух) через трубопровод 12 выходит в атмосферу.

Давление на входе газосепаратора 1 и в области выкидных отверстий 3 в кожухе 8 является примерно одинаковым и задается клапаном поддержания давления до себя 13.

В сепарирующем устройстве центробежного типа ГЖС, поступающая по трубопроводу 9, за счет вращения лопастей барабана 27, который приводится мотором 20 через вал 25, разделяется. Отсепарированная жидкость собирается на периферии около корпуса 10 и стекает через радиальный зазор между корпусом 26 и диском 28. Происходит гравитационная сепарация жидкости и газа, но с предварительной центробежной сепарацией с целью укрупнения пузырей газа, по сути, в один газовый пузырь. Чем больше диаметр пузырей газ, тем эффективнее, быстрее осуществляется их сепарация.

Для того чтобы обеспечить равенство давлений в сепарирующем устройстве центробежного типа, выход и вход трубопроводов 9 и 11 соосны.

В сепарирующем устройстве циклонного типа подвод ГЖС осуществляется тангенциально, под углом, чтобы обеспечить вращение внутри корпуса 26. При этом дегазированная жидкость отводится по трубопроводу 11, а отсепарированный газ через отвод 30 линии 12 - в атмосферу.

При работе стенда клапаном 22 выставляется давление и соответственно подача на выходе из насоса 21. Положением клапана 24 обеспечивается заданная подача газа (воздуха). Клапан 23 определяет подачу жидкости (воды) на вход в газосепаратор 1. Для того чтобы обеспечить равенство подач на выходе и на входе в газосепаратор, клапаном 23 сначала обеспечивается избыточная подача жидкости, при этом избыточное количество жидкости вытекает через линию 12 вместе с отсепарированным газом в атмосферу. Закрывая клапан 23, добиваются минимизации или отсутствия утечек жидкости, тем самым выравнивая баланс.

Расходомерами 15, 16, 18 замеряется подача на вход в газосепаратор газа и жидкости. Расходомером 17 замеряется расход отсепарированного газа. На основе полученных данных рассчитывается коэффициент сепарации газосепаратора 1.

Благодаря разделению потоков газожидкостной смеси на входе и выкидных отверстиях газосепаратора, вся сформированная ГЖС проходит через газосепаратор.

Условия работы газосепаратора, близкие к скважинным, обеспечиваются обеспечением постоянной разницы давлений между входными и выкидными отверстиями газосепаратора.

1. Способ испытания газосепараторов на газожидкостных смесях, включающий измерение расходов в линиях подвода жидкости и газа на входе в испытуемый газосепаратор, формирование газожидкостной смеси, подачу потока газожидкостной смеси, сепарацию газожидкостной смеси в газосепараторе, отличающийся тем, что подачу потока газожидкостной смеси осуществляют непосредственно в основание газосепаратора, поток газожидкостной смеси из выкидных отверстий газосепаратора направляют в дополнительное устройство, обеспечивающее получение отсепарированных потоков газа и жидкости с равенством давления газожидкостной смеси на входе в данное устройство и давления отсепарированной жидкости на выходе данного устройства, причем отсепарированную жидкость подают в испытуемый газосепаратор, а отсепарированный газ - в атмосферу, измеряют расход потоков отсепарированных жидкости и газа и по данным измерений расходов вычисляют коэффициент сепарации испытуемого газосепаратора.

2. Стенд для испытания газосепараторов на газожидкостных смесях, включающий испытуемый газосепаратор, содержащий основание и головку с выкидными отверстиями, линию отвода отсепарированной жидкости, линии подвода жидкости и газа, которые объединяются в линию подвода газожидкостной смеси, отличающийся тем, что выход линии подвода газожидкостной смеси соединен с основанием газосепаратора, снаружи выкидных отверстий установлен кожух герметично по отношению к газосепаратору, кожух соединен посредством линии отвода отсепарированной жидкости с входом в дополнительное устройство для сепарации жидкости и газа, при этом канал дополнительного устройства для отсепарированной жидкости соединен с линией подвода жидкости в газосепаратор, а канал для отсепарированного газа - с атмосферой.

3. Стенд по п. 2, отличающийся тем, что испытуемый газосепаратор установлен горизонтально.

4. Стенд по п. 2, отличающийся тем, что дополнительное устройство изготовлено в виде центробежного, циклонного или гравитационного газосепаратора.

5. Стенд по п. 2, отличающийся тем, что дополнительное устройство изготовлено в виде центробежного или циклонного газосепаратора, при этом подвод газожидкостной смеси и отвод отсепарированной жидкости осуществляется по каналам, которые соосны.

6. Стенд по п. 2, отличающийся тем, что дополнительное устройство изготовлено в виде циклонного газосепаратора с дополнительной линией подвода газа.

7. Стенд по п. 2, отличающийся тем, что в линии подвода газожидкостной смеси установлен диспергатор.

8. Стенд по п. 2, отличающийся тем, что на выходе из головки газосепаратора установлена секция центробежного или объемного насоса.

9. Стенд по п. 2, отличающийся тем, что на выходе из головки газосепаратора установлен мультифазный лопастной насос.

10. Стенд по п. 2, отличающийся тем, что на выходе из головки газосепаратора установлен мультифазный насос объемного типа.