Система регенерации энергии, способ и полимеризационная установка, содержащая такую систему регенерации

Иллюстрации

Показать всеИзобретение относится к энергетическим установкам и может быть использовано в системе регенерации энергии полимеризационной установки для получения смол, содержащих каучуки. Указанная система включает: экзотермическое отделение реакции, работающее в непрерывном режиме (3), предпочтительно, характеризующееся возрастающим температурным профилем в диапазоне 80°С-160°С; охлаждающее отделение (2), проточно соединенное с указанным реакционным отделением; отделение растворения каучука, работающее в прерывистом режиме (4), причем указанная система характеризуется тем, что содержит аккумулирующее устройство (1) для накопления энергии, продуцируемой реакционным отделением, где техническая жидкость находится при температуре не менее 80°С, причем указанное аккумулирующее устройство (1) проточно соединено с работающим в прерывистом режиме отделением растворения каучука (4), с реакционным отделением (3) и с охлаждающим устройством (2) при помощи технической жидкости. Изобретение также относится к способу регенерации энергии. Технический результат – повышение энергетической эффективности установки за счет использования выделяемого в ходе реакции тепла для нагрева эндотермических модулей до температур, ниже температуры реакции. 2 н. и 4 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится к системе и способу регенерации энергии в установке с целью повышения эффективности использования ею энергии. Более конкретно, указанная система и указанный способ дают возможность энергию, производимую в непрерывно работающем экзотермическом модуле, передавать в эндотермический модуль, работающий в прерывистом режиме (периодически). Одно из возможных применений настоящего изобретения связано с процессами полимеризации и, в частности, с процессами производства содержащих каучук полимерных смол.

Для контроля температуры внутри реакторов на заводах по производству термопластичных полимеров используют жидкость, выполняющую роль "теплоносителя", поглощающую образующуюся энергию и переносящую ее во внешнее окружение, после чего передающее обратно в реакторы. Для повышения энергетической эффективности установки выделяемое в ходе реакции тепло можно использовать, чтобы нагревать эндотермические модули до температур, ниже температуры реакции.

Производство содержащих каучук полимерных смол (таких как, например, АБС и УПС) по широко используемой непрерывной технологии требует растворения каучука в растворителе до его подачи в область реакции. Обычно используемые растворители представляют собой исходные мономеры производимых полимерных смол, но могут применяться и другие жидкости, которые, попадая в область реакции, позволяют эффективно контролировать скорость реакции и, тем самым, получать конечный продукт. Стадия растворения каучука представляет собой важный этап процесса подготовки исходных материалов, позволяющего получить полимер с требуемыми характеристиками.

Эта стадия выполняется в прерывистом режиме и следует особой процедуре, включающей этап загрузки растворителя в контейнер для растворения, этап нагревания растворителя до требуемой температуры, этап измельчения каучука и загрузки его в контейнер, содержащий растворитель. После загрузки каучука систему оставляют на некоторое время, достаточное для растворения каучука в растворителе. На этапе нагревания стадии растворения каучука требуется больше энергии, чем образуется в непрерывном режиме в ходе реакции. Технология, по которой в настоящее время нагревают растворитель, предполагает два способа это сделать. Согласно первому способу растворитель пропускают через теплообменник перед тем, как отправить в контейнер для растворения; согласно второму нагревание смеси растворителя и каучука осуществляют через поверхность контейнера. В обоих случаях в качестве теплоносителя используют пар под низким давлением.

Пар под низким давлением получают вне установки полимеризации, и используемая для этого энергия не связана с самой установкой. Технические жидкости полимеризационной установки, которые используют для охлаждения, никогда не достигают температуры пара низкого давления. Таким образом, текущее состояние уровня техники не позволяет использовать реакционное тепло процесса полимеризации для генерации пара под низким давлением и для нагревания растворителя с его помощью.

Более того, чтобы сократить продолжительность цикла растворения и уменьшить объем оборудования в этом отделении установки, продолжительность нагревания растворителя следует уменьшить до предела. Нагревание растворителя дополнительно ускоряет этап растворения каучука. Это позволяет добиться такой ситуации, когда тепло, необходимое для нагревания отделения растворения каучука, на некоторое время превышает количество теплоты, непрерывно образующееся в реакционной области.

Вырабатываемую при полимеризации энергию можно использовать специфически для нагревания растворителя, который используют для растворения каучуков. Однако, для температурной интеграции области растворения и области реакции необходимо совместить периодическую эндотермическую операцию (то есть, растворение каучука) и непрерывную экзотермическую операцию (реакцию полимеризации). По описанным выше причинам совмещение реакционного отделения, работающего непрерывно, и отделения растворения каучука, работающего в прерывистом режиме, ограничивает возможности регенерации энергии.

Таким образом, возникает необходимость объединения прерывистой эндотермической операции и непрерывной экзотермической операции, что повысит эффективность использования энергии участвующей в процессе установки.

Для того, чтобы преодолеть описанные выше критические аспекты, Заявитель выделил отделение установки для хранения вырабатываемой энергии («область хранения тепла») экзотермического отделения, из которого тепло можно при необходимости извлекать для нагревания до температур, ниже температуры экзотермического отделения. Это отделение содержит устройство для аккумулирования тепла, расположенное между областью непрерывной экзотермической операции и прерывистой эндотермической операции. Выделяемая в экзотермическом отделении энергия, предпочтительно, тепло, передается в устройство для аккумулирования при помощи технической жидкости, обслуживающей экзотермическое отделение. Эта жидкость хранится в устройстве для аккумулирования и нагревается там при выделении энергии. Часть этой жидкости берут для нагревания.

Таким способом можно повысить эффективность использования энергии установки, в особенности, полимеризационной установки, за счет интеграции прерывистой эндотермической операции и непрерывной экзотермической операции.

Другие объекты и преимущества настоящего изобретения станут более очевидными из рассмотрения следующего далее описания и прилагаемых рисунков, предназначенных исключительно для иллюстративных и неограничивающих целей.

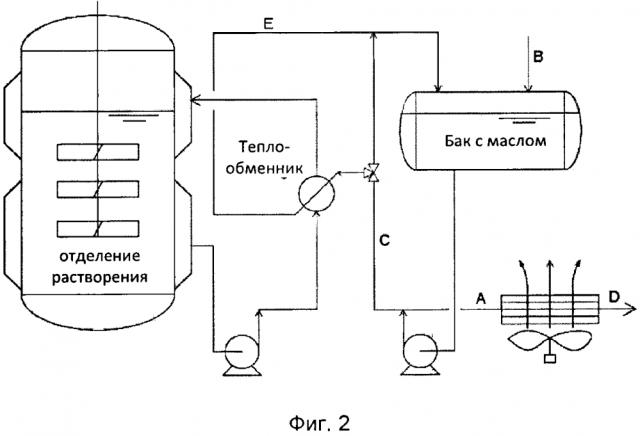

Фигура 1 иллюстрирует систему, являющуюся объектом настоящего изобретения, в которой: 1 обозначает устройство, аккумулирующее энергию, 2 обозначает охлаждающее устройство, 3 обозначает экзотермическое устройство, работающее в непрерывном режиме, 4 обозначает эндотермическое устройство, работающее в прерывистом режиме; А, В и С представляют собой горячие технические жидкости; D и Е означают холодные технические жидкости.

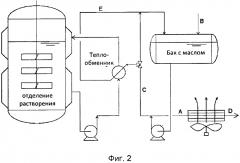

Фигура 2 иллюстрирует конкретное применение настоящего изобретения, описанного в примере, где индексы А, В и С соответствуют горячим техническим жидкостям; D и Е соответствуют холодным техническим жидкостям; отделение растворения соответствует эндотермическому устройству, работающему в прерывистом режиме; бак с маслом соответствует устройству, аккумулирующему тепло; наконец, теплообменник соответствует охлаждающему устройству.

Фигура 3 иллюстрирует результаты имитации температуры потоков масла-теплоносителя, деминерализованной воды и технической жидкости внутри отсека для растворения в соответствии с примером. Обозначения на Фигуре 3:

- Т отсека для растворения основной массы: температура технической жидкости внутри отсека для растворения;

- Т входа в кожух: температура деминерализованной воды на входе в кожух отсека для растворения, это температура воды после ее нагревания маслом-теплоносителем.

- Т выхода из кожуха: температура деминерализованной воды на выходе из кожуха отсека для растворения, это температура воды на входе в теплообменник между маслом и водой.

- Т масла в баке: температура масла-теплоносителя внутри бака (на предыдущей схеме это поток «С», поскольку в этот поток поступает масло из бака);

- Т возврата масла: температура масла-теплоносителя после нагревания

деминерализованной воды (на предыдущей схеме это поток «Е»).

Фигура 4 иллюстрирует скорость потока масла, направляемого в теплообменник и отводящего тепло от отделения растворения каучука в соответствии с примером.

Подробное описание изобретения

Таким образом, объект настоящего изобретения относится к особой системе регенерации энергии, работающий в прерывистом режиме эндотермический модуль которой сопряжен с непрерывно работающим экзотермическим модулем. Указанная система включает:

a. Экзотермическое устройство (3), работающее в непрерывном режиме.

b. Охлаждающее устройство (2), проточно соединенное с указанным экзотермическим устройством.

c. Эндотермическое устройство (4), работающее в Прерывистом (периодическом) режиме.

Причем указанная система содержит устройство (1) для накопления энергии, продуцируемой экзотермическим устройством («область хранения тепла»), проточно соединенном с работающим в прерывистом режиме эндотермическим устройством, экзотермическое устройство работает в непрерывном режиме, а в охлаждающем устройстве используется техническая жидкость.

Для целей настоящего изобретения, термин «содержит» или «включает» также включает в себя термины «фактически, состоит из» или «состоит только из».

Температурный профиль экзотермического устройства, предпочтительно, колеблется в диапазоне от 80 до 160°C.

Техническая жидкость внутри аккумулирующего устройства, предпочтительно, находится при температуре не ниже 80°C.

Экзотермическое устройство, работающее в непрерывном режиме, вырабатывает тепловую энергию, которая может использоваться только при более низких температурах: энергию, поглощаемую охлаждающей жидкостью в непрерывно работающем отделении, можно использовать для нагревания второй жидкости только до температуры, ниже температуры технической жидкости.

Техническую жидкость можно извлекать из аккумулирующего энергию устройства и направлять в различные отделения установки, которые необходимо нагревать, работающие в непрерывном или прерывистом режиме, не нарушая работы других устройств.

Если периодическая операция не требует тепловой энергии, она накапливается внутри аккумулирующего устройства, предпочтительно, это тепло, выделяемое при реакции полимеризации, что повышает температуру содержащейся в аккумулирующем устройстве технической жидкости; указанное устройство всегда находится в проточном соединении с экзотермическим устройством. Если техническая жидкость передается в различные отделения установки, температура в аккумулирующем устройстве снижается.

Температура аккумулирующего энергию устройства зависит от температуры или температурного профиля экзотермического устройства (например, температуры полимеризации), количества и типа нуждающихся в тепле приспособлений и конфигурации установки, в составе которой оно находится.

Имитации, проводимые для определения габаритов и мощности аккумулирующего устройства, позволяют определять температуру технической жидкости внутри указанного устройства. Предпочтительно, для обеспечения теплообмена при реализации способов получения полимерных смол, содержащих каучук, более предпочтительно, АБС или УПС, установлено, что температура технической жидкости внутри указанного устройства не должна опускаться ниже 80°C. В этих конкретных приложениях потоки жидкости, выходящие из аккумулирующего устройства и возвращающиеся в него, должны обеспечивать температуру в нем не ниже 80°C.

Если температура в области хранения тепла падает ниже 80°C, снижается разница температур, обеспечивающая нагревание, что увеличивает продолжительность нагревания или даже делает его невозможным.

Система, являющаяся объектом настоящего изобретения, предпочтительно, может применяться в способах полимеризации для получения содержащих каучуки смол и предназначена для регенерации энтальпии реакции (тепла реакции), которая может использоваться для нагревания растворителя каучука.

Экзотермическое устройство, предпочтительно, представляет собой отделение реакции, в котором происходит полимеризация, более предпочтительно, полимеризация, предназначенная для получения содержащих каучуки полимерных смол. Эндотермическое устройство, предпочтительно, представляет собой отделение для растворения каучука, используемого для полимеризации с образованием содержащих каучуки смол.

Настоящее изобретение, предпочтительно, относится к системе регенерации энергии полимеризационной установки для получения смол, содержащих каучуки, причем указанная система включает:

- Экзотермическое отделение реакции, работающее в непрерывном режиме, предпочтительно, характеризующееся повышенным температурным профилем в диапазоне 80°C-160°C;

- Охлаждающее отделение, проточно соединенное с указанным реакционным отделением;

- Отделение растворения каучука, работающее в прерывистом режиме. Указанная система характеризуется тем, что содержит аккумулирующее устройство для накопления энергии, продуцируемой реакционным отделением, где техническая жидкость находится при температуре не менее 80°C, причем указанное аккумулирующее устройство проточно соединено с работающим в прерывистом режиме отделением растворения каучука, с реакционным отделением и охлаждающим устройством при помощи технической жидкости.

Другой объект настоящего изобретения относится к способу регенерации энергии, вырабатываемой в экзотермическом устройстве системы, описанном в настоящем документе и формуле изобретения и работающем в непрерывном режиме. Указанный способ включает следующие этапы:

i) Нагревание первой технической жидкости при помощи энергии, вырабатываемой экзотермическим устройством, работающим в непрерывном режиме (3), с образованием первой горячей технической жидкости (В).

ii) Передача указанной первой горячей технической жидкости (В) в аккумулирующее энергию устройство (1),

iii) Извлечение, по меньшей мере, второй горячей технической жидкости (А и С) из аккумулирующего энергию устройства и ее непрерывная подача в охлаждающее отделение (2) или прерывистая подача в эндотермическое устройство (4), работающее в прерывистом режиме. Таким образом, настоящее изобретение, предпочтительно, относится к способу восстановления энтальпии реакции, вырабатываемой в ходе реакции полимеризации при получении содержащих каучуки смол, при помощи системы, описанной в настоящем документе и в формуле изобретения. Указанный способ включает следующие этапы:

- Нагревание первой технической жидкости за счет энтальпии реакции, вырабатываемой в ходе реакции полимеризации.

- Передача указанной первой горячей технической жидкости в устройство по аккумулированию энтальпии.

- Извлечение, по меньшей мере, второй горячей технической жидкости из устройства по аккумулированию энтальпии и ее непрерывная подача в охлаждающее отделение или прерывистая подача в устройство для растворения каучука.

Еще один этап включает возможность извлечения из эндотермического устройства, по меньшей мере, третьей холодной жидкости, которая будет направлена в аккумулирующее устройство для интеграции его уровня.

Первая техническая жидкость выходит из охлаждающего отделения, соединенного проточно с аккумулирующим и экзотермическим устройствами.

Если процесс полимеризации предназначен для получения содержащих каучуки смол, первая техническая жидкость, обслуживающая экзотермическое отделение реакции, первоначально имеет температуру от 60 до 75°C и нагревается не менее чем до 90°C за счет вырабатываемой энергии.

Преимущества, достигаемые при реализации настоящего изобретения, заключаются в следующем:

- объединение прерывистой операции, такой как растворение каучука, и непрерывной операции, такой как реакция полимеризации,

- регенерация энтальпии реакции и улучшение энергетической эффективности всего процесса полимеризации.

Применяя эту систему регенерации энергии, удается сохранить около 5% от общего тепла, требуемого процессом.

Конкретные применения способа, описанного в настоящем документе и формуле, связаны с процессами полимеризации, начинающимися от стирола или этилбензола, по соображениям безопасности, или смесей стирола, этилбензола и акрилонитрила.

Все технические жидкости, используемые для целей настоящего изобретения, представляют собой теплоносители. Предпочтительные технические жидкости выбраны из масла-теплоносителя и деминерализованной воды. Технические жидкости, использование которых в настоящем изобретении невозможно, представляют собой все жидкости, испаряющиеся в условиях их эксплуатации.

Аккумулирующее тепловую энергию устройство, предпочтительно, представляет собой бак, правильно рассчитанные размеры которого позволяют достичь целей настоящего изобретения.

Определяя размеры бака, необходимо учитывать системы подачи технической жидкости, распределение тепла, план установки и вопросы безопасности процесса.

Пример

Была проведена имитация, призванная показать, может ли процесс передачи тепла от масла-теплоносителя для нагрева отделения растворения каучука в ходе полимеризации при производстве полимерных смол, содержащих каучуки, опустить температуру бака с холодным маслом ниже 80°C. Схема процесса представлена на Фигуре 2.

На Фигуре 2 индексы А, В и С соответствуют горячим техническим жидкостям; D и Е соответствуют холодным техническим жидкостям; отделение растворения соответствует эндотермическому устройству, работающему в прерывистом режиме; бак с маслом соответствует устройству, аккумулирующему тепло; наконец, теплообменник соответствует охлаждающему устройству.

Температуру внутри отделения для растворения следует довести до диапазона от 15 до 50°C в течение 2 часов. С этой целью в кожухе отделения циркулирует деминерализованная вода. Последняя нагревается маслом-теплоносителем, после чего передает тепло жидкости внутри отделения для растворения.

В ходе этой имитации была рассмотрена предупреждающая ситуация, когда в начале цикла нагревания в процессе растворения каучука температура масла внутри бака составляет 90°C (лучше было бы, если бы она была выше).

Принято, что масса масла в баке составляет 6000 кг. Уровень в баке всегда остается постоянным, так как масляный насос постоянно перекачивает масло-теплоноситель в реакционное отделение и отделение для растворения. Масло-теплоноситель охлаждают в отделении для растворения только на этапе его разогрева, так как иначе оно не будет передаваться в теплообменник (обычно, поток не попадает в теплообменник благодаря трехстороннему клапану).

Поток масла из области реакции достигает того же бака (поток «В» на верхней части схемы). Скорость этого потока составляет 120000 кг/ч, а его температура 90°C (такой поток гарантирует, что в начале цикла нагрева фазы растворения каучука температура внутри бака с маслом составляет 90°C).

Было принято решение нагревать жидкость внутри отделения для растворения, поддерживая тепло, передаваемое маслом-теплоносителем в отделение для растворения каучука, постоянным на протяжении 2 часов, когда осуществляют влияние на температуру процесса растворения.

Переменной, позволяющей влиять на количество передаваемого тепла, является скорость потока масла в теплообменнике. Движущей силой теплообмена между водой и маслом является разница температур между этими двумя жидкостями. Поскольку эта разница в начале этапа нагревания больше, чем в конце, для того, чтобы в отделение растворения каучука всегда поступало одинаковое количество энергии, скорость притока масла в теплообменник изменяют.

С другой стороны, если рассматривать теплообмен между деминерализованной водой и отделением для растворения, поскольку скорость потока воды постоянна, скорость нагрева отделения для растворения выбирают такой, чтобы она создавала адекватную разницу температур между деминерализованной водой и технической жидкостью внутри отделения для растворения. На эту разницу температур можно влиять, нагревая в той или иной степени деминерализованную воду при помощи масла-теплоносителя.

Фигура 3 демонстрирует результаты имитации температуры потока масла-теплоносителя, деминерализованной воды и технической жидкости отделения для растворения.

Как видно из графика на Фигуре 3, постоянная разница температур между «Т отсека для растворения основной массы», «Т входа в кожух» и «Т выхода из кожуха» означает равномерность процесса нагревания отделения для растворения каучука.

С другой стороны, «Т возврата масла» характеризуется несколько странной тенденцией, поскольку в начале масло-теплоноситель поступает в теплообменник (который еще в значительной степени холодный) медленно, но затем с уменьшением разницы температур между деминерализованной водой и маслом-теплоносителем скорость в обменнике должна возрастать, чтобы передать то же количество энергии. Повышение скорости потока масла приводит к ему меньшему охлаждению (теплопередача сохраняется постоянной, но масло охлаждается в меньшей степени, так как скорость потока возрастает).

С другой стороны, если рассмотреть температуру масла в баке, в начале наблюдается снижение с 90°C (первоначальное значение) приблизительно до 82°C. Это снижение происходит в течение приблизительно 0,25 часа. После этого температура теплоносителя в баке остается постоянной и равной 82°C. Данное снижение температуры связано с тем, что в баке перемешиваются два потока, поток «В» и поток, выходящий из отделения растворения каучука (сумма потока «Е» и потока, обходящего теплообменник). Перед началом цикла растворения второй поток не передает тепло и, таким образом, возвращается в бак при первоначальной температуре 90°C. Однако, когда растворение каучука начинается, этот поток охлаждается, охлаждая затем масло в баке. В определенный момент (почти сразу) достигается новое стационарное состояние, поскольку скорость нагревания отделения растворения каучука остается постоянной.

Важная причина, обуславливающая необходимость постоянно контролировать нагревание отделения растворения каучука, заключается в следующем: если масло всегда поступает в обменник с максимальной скоростью, то в начале этапа нагревания будет передаваться слишком много тепла (в связи с большим различием температур между маслом и деминерализованной водой), и это приводит к столь же значительному снижению температуры масла в баке. Это ведет к проблемам, так как влияет на работу отделения полимеризации.

На Фигуре 4 показано, как скорость потока направляемого в обменник масла постоянно контролирует нагревание отделения для растворения каучука.

В отделение для растворения каучука масло всегда передают со скоростью 100000 кг/ч, данная Фигура иллюстрирует скорость потока, проходящего через теплообменник на протяжении цикла нагревания.

1. Система регенерации энергии полимеризационной установки для получения смол, содержащих каучуки, причем указанная система включает:

a. экзотермическое отделение реакции, работающее в непрерывном режиме (3), предпочтительно, характеризующееся возрастающим температурным профилем в диапазоне 80°С-160°С;

b. охлаждающее отделение (2), проточно соединенное с указанным реакционным отделением;

c. отделение растворения каучука, работающее в прерывистом режиме (4), причем указанная система характеризуется тем, что содержит аккумулирующее устройство (1) для накопления энергии, продуцируемой реакционным отделением, где техническая жидкость находится при температуре не менее 80°С, причем указанное аккумулирующее устройство (1) проточно соединено с работающим в прерывистом режиме отделением растворения каучука (4), с реакционным отделением (3) и с охлаждающим устройством (2) при помощи технической жидкости.

2. Способ регенерации энергии, вырабатываемой в по меньшей мере одном экзотермическом реакторе полимеризации, работающим непрерывно, причем указанный способ характеризуется тем, что включает следующие этапы:

i. нагревание первой технической жидкости при помощи энергии, вырабатываемой отделением полимеризации в процессе полимеризации (3) для получения содержащих каучуки смол, работающим непрерывно, с образованием первой горячей технической жидкости,

ii. передача указанной первой горячей технической жидкости в аккумулирующее энергию устройство (1),

iii. извлечение, по меньшей мере, второй горячей технической жидкости из аккумулирующего энергию устройства и ее непрерывная подача в охлаждающее отделение (2) или прерывистая подача в отделение растворения каучука, работающее прерывисто, где протекают эндотермические процессы.

3. Способ по п. 2, где экзотермическое отделение полимеризации имеет температурный профиль в диапазоне 80°С-160°С.

4. Способ по п. 2 или 3, где техническая жидкость внутри аккумулирующего устройства находится при температуре не ниже 80°С.

5. Способ по п. 2 или 3, где третью холодную жидкость, извлеченную из устройства, работающего прерывисто, когда в нем протекают эндотермические процессы, направляют в аккумулирующее энергию устройство (1).

6. Способ по п. 2 или 3, где процесс полимеризации начинается от стирола, этилбензола или смеси стирола, этилбензола и акрилонитрила.