Способ изготовления декорированной стеновой или половой панели

Иллюстрации

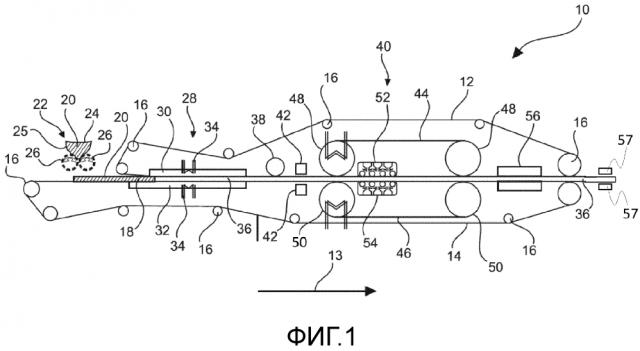

Показать всеИзобретение относится к способу изготовления декорированной стеновой или половой панели. Способ изготовления декорированной стеновой или половой панели включает этапы a) подготовки сыпучего материала несущего элемента, в частности гранулята; b) укладки материала несущего элемента между двумя лентообразными транспортирующими средствами; c) формовки материала несущего элемента под действием температуры с получением полотнообразного несущего элемента; d) спрессовывания несущего элемента; e) обработки несущего элемента под действием давления с применением двухленточного пресса, причем несущий элемент охлаждают в двухленточном прессе или перед ним; f) при необходимости дополнительного охлаждения несущего элемента; g) при необходимости нанесения грунтовочного слоя для декора по меньшей мере на один участок несущего элемента; h) нанесения рисунка, моделирующего шаблон декора, по меньшей мере на один участок несущего элемента; i) нанесения защитного слоя по меньшей мере на один участок декора, j) при необходимости структурирования защитного слоя для нанесения пор и/или структурирования краевой зоны несущего элемента для образования соединительных элементов и k) при необходимости обработки несущего элемента для снятия электростатического заряда перед одним из предшествующих этапов способа. Техническим результатом изобретения является создание усовершенствованного способа изготовления декорированных стеновых или половых панелей. 12 з.п. ф-лы, 2 ил.

Реферат

Данное изобретение касается способа изготовления декорированной стеновой или половой панели, а также изготовленной таким способом стеновой или половой панели.

Декорированные плиты сами по себе известны, причем под термином «стеновая панель» следует понимать также и панели, которые пригодны для облицовки потолка. Обычно они состоят из несущего элемента или соответственно сердцевины из твердого материала, например из древесного материала, который по меньшей мере с одной стороны снабжен декоративным слоем и покрывным слоем, а также при необходимости другими слоями, например защитным слоем, расположенным между декоративным и покрывным слоями. Декоративный слой обычно представляет собой снабженную печатью бумагу, которая пропитана смолой. Покрывной слой, как и прочие слои большей частью изготовляют из смолы.

Изготовление панелей, например сердцевины или соответственно несущего элемента, при этом еще может в определенных обстоятельствах обладать потенциалом для усовершенствования.

Поэтому задача данного изобретения заключается в том, чтобы предложить усовершенствованный способ изготовления декорированных стеновых или половых панелей.

Эта задача решается с помощью способа, охарактеризованного в независимом пункте 1, и стеновой или половой панели согласно независимому пункту 14 формулы изобретения.

Таким образом, согласно данному изобретению предлагается способ изготовления декорированной стеновой или половой панели, включающий следующие этапы:

a) подготовка сыпучего материала несущего элемента, в частности гранулята,

b) расположение материала несущего элемента между двумя лентообразными транспортирующими средствами,

c) формование материала несущего элемента под действием температуры с получением полотнообразного несущего элемента,

d) спрессовывание несущего элемента,

e) обработка несущего элемента под действием давления с применением двухленточного пресса, причем несущий элемент охлаждают в двухленточном прессе или перед ним,

f) при необходимости дополнительное охлаждение несущего элемента,

g) при необходимости нанесение грунтовочного слоя для декора по меньшей мере на один участок несущего элемента;

h) нанесение рисунка, моделирующего шаблон декора, по меньшей мере на один участок несущего элемента,

i) нанесение защитного слоя по меньшей мере на один участок декора,

j) при необходимости структурирование защитного слоя для получения пор и/или структурирование краевой зоны несущего элемента для образования соединительных элементов, и

k) при необходимости обработку несущего элемента для снятия электростатического заряда перед одним из названных выше этапов способа.

Под термином «декорированная стеновая или половая панель» или соответственно «декоративная панель» в смысле данного изобретения следует понимать, в частности, стеновые, потолочные или половые панели, у которых на плиту несущего элемента нанесен рисунок, моделирующий шаблон декора. Декоративные панели используются при этом самым различным образом как в области внутренней отделки помещений, так и для декоративной облицовки сооружений, например при изготовлении выставочных сооружений. Наиболее распространенной сферой применения декоративных панелей является их использование в качестве напольных покрытий. При этом на декоративных панелях многократно повторяется один и тот же рисунок, создающий эффект природного материала.

Примерами таких имитированных природных материалов или соответственно шаблонов декора являются такие породы древесины, как, например, клен, дуб, береза, вишня, ясень, орех, каштан, венге или же экзотическая древесина, такая как панга-панга, красное дерево, бамбук и бубинга. Кроме того, имитируется множество других натуральных материалов, например поверхность различных видов камня, или керамические поверхности.

Соответственно под «шаблоном декора» в смысле данного изобретения может пониматься, в частности, такого рода оригинальный натуральный материал или соответственно по меньшей мере его поверхность, которая должна имитироваться или соответственно воспроизводиться посредством декора.

Под «сыпучим» материалом может пониматься, в частности, материал, который посредством насыпки или соответственно посыпания может наноситься на подложку. При этом такой материал может присутствовать в виде текучей среды или, в частности, сыпучего твердого материала.

Далее под «гранулятом» или соответственно под «гранулированным материалом» можно понимать твердый материал или соответственно рыхло насыпанную массу твердого материала, которая содержит множество твердых частиц, например зерен или микросфер, или соответственно состоит из них. В качестве примера, но не как ограничение, здесь следует упомянуть зернистые или порошкообразные материалы.

Под «несущим элементом» может пониматься, в частности слой, который в полностью изготовленной панели служит сердцевиной или соответственно базовым слоем и который, в частности, может содержать природный материал, например древесный материал, волокнистый материал или материал, содержащий пластмассу. Например, несущий элемент может придавать панели вполне достаточную стабильность или способствовать ее достижению.

Под «полотнообразным несущим элементом» при этом может пониматься несущий элемент, который, например, в процессе его изготовления имеет полотнообразную форму и, тем самым, значительно большую длину по сравнению с его толщиной и соответственно шириной, и его длина может составлять, например, более 15 м.

Под «плитообразным несущим элементом» в смысле данного изобретения может пониматься несущий элемент, который сформирован путем отделения от полотнообразного несущего элемента и имеет форму плиты. Далее, такому плитообразному несущему элементу уже предварительно может быть придана форма и/или размер изготовляемой панели. Однако такой плитообразный несущий элемент может быть использован и в виде крупноразмерной плиты. Крупноразмерная плита в смысле данного изобретения является при этом, в частности, несущим элементом, габариты которого в несколько раз превышают габариты конечных декоративных панелей и который в процессе изготовления разделяется на соответствующее количество декоративных панелей, например, посредством распиловки, лазерной резки или резки водяной струей. Например, такая крупноразмерная плита может соответствовать полотнообразному несущему элементу.

«Древесные материалы» в смысле данного изобретения представляют собой помимо массивных древесных материалов также и материалы, такие как, например, клееная многослойная древесина с перекрестным расположением слоев, клееная древесина, столярная плита, слоистая клееная древесина, брус из клееного шпона, древесный материал из полосок фанеры и гибочная фанера. Кроме того, под древесными материалами в смысле данного изобретения понимаются также древесно-стружечные материалы, такие как, например, древесно-стружечные плиты, экструзионные древесно-стружечные плиты, ориентированно-стружечные плиты (Oriented Structural Board, OSB) и ламинированный брус из ориентированной щепы, а также древесно-волокнистые материала, как, например, изоляционные древесно-волокнистые плиты (HFD), средне-твердые и твердые древесно-волокнистые плиты (MB, HFH), а также, в частности, средне-плотные древесно-волокнистые плиты (MDF) и древесно-волокнистые плиты (HDF) высокой плотности. Современные древесные материалы, например древесно-пластиковые композитные материалы (ДПК=WPC - Wood Plastic Composite), сэндвичные плиты из легкого материала сердцевины, такого, например, как вспененный материал, жесткий пенопласт или бумажные соты, и размещенного на нем древесного слоя, а также связанные минеральным материалом, например, цементом, древесно-стружечные плиты, которые тоже представляют собой древесные материалы в смысле данного изобретения. Пробка тоже представляет собой древесный материал в смысле данного изобретения.

В смысле данного изобретения под термином «волокнистые материалы» следует понимать материалы, такие, как, например, бумага или нетканое полотно на основе растительных волокон, волокон животного происхождения, минеральных или же искусственных волокон, равно как и картоны. Примерами этого являются волокнистые материалы из растительных волокон, а наряду с бумагой и нетканым полотном из волокон целлюлозы - плиты из биомассы, например, из соломы, кукурузной соломы, бамбука, листвы, экстрактов морских водорослей, лубяного волокна, хлопка или волокон масличных пальм. Примером волокнистых материалов животного происхождения являются, например, материалы на основе кератина, например, шерсть или конский волос. Примером минеральных волокнистых материалов является также минеральная шерсть или стекловата.

Неожиданно оказалось, что посредством вышеописанного способа может быть реализована комбинация особенно выгодного изготовления, в частности, несущего элемента стеновой или половой панели с материалами, которые особенно предпочтительны для изготовления несущего элемента панели вследствие их выдающихся свойств. При этом путем комбинирования описанных выше этапов способа может быть особенно эффективно реализован способ изготовления, в частности, несущего элемента с первоклассными материалами декорированной стеновой или половой панели, причем этот способ, кроме того, позволяет производить в высшей степени адаптируемые и очень стабильные панели. Таким образом, простым образом могут производиться панели, которые могут иметь предпочтительные свойства.

Способ изготовления стеновой или половой панели включает в себя следующие этапы.

Сначала согласно данному способу изготовляют несущий элемент или соответственно сердцевину. Вышеописанный способ предусматривает для этого сначала подготовку сыпучего материала несущего элемента согласно этапу a). Материал несущего элемента служит основой для изготовления, в частности, плитообразных несущих элементов для панелей. Он может, например, присутствовать в виде однородного материала или же в виде смешанного материала из двух или более материалов. При этом материал несущего элемента или по меньшей мере один компонент материала несущего элемента должен иметь такую температуру плавления или температуру размягчения, чтобы на следующем этапе способа можно было формовать этот материал несущего элемента под воздействием высокой температуры, как это будет подробно пояснено далее. Особенно предпочтительно, если материал несущего элемента может быть подготовлен в виде сыпучего твердого материала или соответственно в виде гранулята, причем гранулят в зависимости от используемого материала может иметь - чисто в качестве примера крупность зерен, например, в диапазоне от≥100 мкм до ≤10 мм. Это без проблем обеспечивает стабильность при хранении, а также особенно хорошую адаптируемость к желаемому составу материала. В частности, именно при гранулированной форме может быть достигнуто особенно однородное перемешивание различных компонентов, причем можно добиться получения заданной смеси с точно отрегулированным составом. В качестве примера могут использоваться так называемые смеси сухих материалов, т.е. сухие полимерные порошки в смеси с инертными материалами. Кроме того, гранулят, в частности при указанном выше диапазоне размеров, можно очень однородно, а также совершенно определенным образом распределить по основанию, так что можно получить несущий элемент с совершенно определенным профилем свойств. Предпочтительная насыпка или соответственно распределение материала несущего элемента может при этом иметь отклонение по насыпной плотности≤5%, в частности, ≤3%.

Согласно этапу b) способа сыпучий, в частности, гранулированный, материал несущего элемента помещается между двумя лентообразными транспортирующими средствами. Точнее говоря, нижнее лентообразное транспортирующее средство движется по замкнутой траектории, а на определенном расстоянии от нижнего транспортирующего средства по замкнутой траектории движется верхнее лентообразное транспортирующее средство. Материал несущего элемента может быть помещен на нижнее транспортирующее средство и затем быть ограничен нижним и верхним транспортирующими средствами. Благодаря точному рассеиванию (насыпке) при этом можно отказаться от бокового ограничения. Посредством обоих транспортирующих средств можно, тем самым, материал несущего элемента подавать к отдельным обрабатывающим станциям или соответственно транспортировать через них и получать из него несущий элемент. Кроме того, материал несущего элемента уже на этом этапе способа может предварительно формоваться. Таким образом, эти лентообразные транспортирующие средства могут выполнять две функции, а именно функцию транспортного средства и функцию формы.

При этом лентообразные транспортирующие средства по меньшей мере в зоне двухленточного пресса, что будет описано ниже, по меньшей мере частично могут быть выполнены из тефлона, соответственно из политетрафторэтилена (PTFE). Например, эти ленты могут быть полностью сформованы из политетрафторэтилена, или могут использоваться ленты, которые снабжены наружным покрытием из политетрафторэтилена. В последнем случае могут найти применение, например, упрочненные стекловолокном пластмассовые ленты или же стальные ленты. Посредством такого рода транспортирующих средств вследствие антиадгезивных свойств этого материала может быть получена совершенно определенная, например, гладкая поверхность изготовленного несущего элемента. Так можно предотвратить прилипание транспортируемого материала несущего элемента к транспортирующим средствам, и тем самым избежать негативного воздействия на структуру поверхности непосредственно или посредством налипающего материала в следующем цикле. Кроме того, политетрафторэтилен даже при высоких температурах устойчив к воздействию химикатов, как и к разложению, так что, с одной стороны, без проблем возможна термообработка материала несущего элемента, да и транспортирующие средства тоже остаются стабильными в течение длительного времени. Кроме того, обеспечивается свобода в выборе материала несущего элемента.

Транспортирующие средства при этом могут проходить через все устройство, или они могут прерываться и быть выполнены в виде нескольких транспортирующих средств.

Выгрузка материала несущего элемента согласно этапу b) способа при этом может быть реализована, в частности, с помощью одной или нескольких разбрасывающих головок, которые могут выгружать материал несущего элемента заданным образом. Что касается разбрасывающих головок, то они могут быть, например, компонентом формирующего агрегата и содержать по меньшей мере один вращающийся распределительный валок. Например, может быть предусмотрена воронка, которая может заданным образом выдавать выгружаемый материал на распределительный валок. При этом может быть предусмотрена также ракля, счищающая материал в углублениях валка. Затем с помощью вращающегося щеточного валка материал можно выгружать с распределительного валка, при этом он попадает на отбойную поверхность, а оттуда соскальзывает на транспортирующее средство. Для регулирования ширины разброса можно предусмотреть, далее, устройство регулирования ширины разброса. В этом варианте выполнения может быть обеспечена особенно равномерная выгрузка материала несущего элемента, что одновременно может привести к получению однородного несущего элемента заданного качества.

Например, может быть предусмотрена одна разбрасывающая головка, или можно предусмотреть две, три или более разбрасывающих головок. За счет этого можно будет раскроить несущий элемент особенно простым образом, и при этом, например, можно подготовить желаемые смешанные материалы. В таком варианте выполнения смесь без проблем может быть «подкорректирована» во время процесса изготовления или между двумя загрузками, так что может быть обеспечена очень большая вариативность. Кроме того, путем различного оснащения отдельных разбрасывающих головок можно готовить смесь для разных материалов несущего элемента прямо непосредственно перед ее обработкой, так что можно предотвратить негативное воздействие различных компонентов друг на друга, а также обусловленное этим снижение качества изготовленного несущего элемента.

Следующим шагом согласно этапу c) способа является формование расположенного между лентообразными транспортирующими средствами материала несущего элемента под действием температуры или соответственно тепла. На этом этапе способа под воздействием тепла или соответственно при нагреве происходит расплавление или соответственно размягчение материала несущего элемента или по меньшей мере части его, благодаря чему, например, может формоваться гранулят. В таком состоянии образующееся между транспортирующими средствами приемное пространство может гомогенно заполняться и тем самым образовывать полотнообразный несущий элемент, который может подвергаться дальнейшей обработке.

Полученный таким образом полотнообразный несущий элемент может одновременно сжиматься к этапу c) способа или после него, следовательно, согласно этапу d) способа. Этот шаг способа может осуществляться, в частности, в пригодном для этого прессе или соответственно в валках. Таким образом, здесь происходит первое уплотнение полотнообразного несущего элемента. На этом этапе несущий элемент по существу уже может приобрести свою желаемую толщину, так что на последующих этапах дальнейшей обработки потребуется произвести лишь незначительное уплотнение, и последующие операции могут протекать, тем самым, особенно щадящим образом, что будет подробно разъяснено ниже. При этом, в частности, может быть гарантировано, что температура несущего элемента снижается настолько, что необходимое сжатие может быть осуществлено с получением желаемого результата.

На следующем этапе e) способа дальнейшая обработка несущего элемента проводится под действием давления с использованием двухленточного пресса. На этом этапе способа могут быть отрегулированы, в частности, поверхностные свойства несущего элемента. Например, на этом этапе способа осуществляется, в частности, выравнивание поверхности. Для этого предварительно уплотненный несущий элемент обрабатывается под действием давления, при этом, в частности, давление может выбираться таким небольшим, что это второе сжатие происходит лишь в очень небольшом диапазоне. В качестве примера можно привести сжатие в диапазоне ≤10%,≤5%, в частности, ≤3% от общей толщины несущего элемента перед этим спрессовыванием. Например, может быть произведено уплотнение в диапазоне 0,2-0,3 мм при толщине плиты 4,5 мм. Таким образом вариант выполнения технологического устройства на этом этапе способа может быть выбран, в частности, в зависимости от устанавливаемых желаемых поверхностных свойств, что может быть особенно щадящим. Таким образом, двухленточный пресс может служить зоной калибровки, в частности, для придания окончательных поверхностных свойств, в том числе и толщины несущего элемента.

При этом может иметь свои преимущества, в частности, использование двухленточного пресса, так как с помощью такого пресса возможно особенно щадящее проведение операции сжатия, а также особенно эффективно и заданным образом может обеспечиваться качество поверхности. Кроме того, в частности, использование ленточного пресса может обеспечивать высокие линейные скорости, так что может быть обеспечена особенно высокая скорость прохождения всего процесса.

Например, такой ленточный пресс, имеющий большей частью довольно длинный участок обработки в направлении транспортировки несущего элемента, может содержать множество зон темперирования, что позволяет регулировать температурный профиль и, тем самым, эффективно устанавливать поверхностные свойства даже при высоких линейных скоростях.

Кроме того, например, благодаря наличию пневматических цилиндров может быть реализовано особенно равномерное и заданным образом регулируемое натяжение в ленте двухленточного пресса, так что регулировка качества поверхности, равно как и сжатия, может быть особенно точной. Ленточный пресс может при этом содержать, например, стальные ленты, например, без покрытия или, например, с политетрафторэтиленовым покрытием, и/или, например, могут темперироваться с помощью нагрева термальным маслом.

Выглаживание, соответственно регулирование качества поверхности может означать на этом этапе, что, хотя самая верхняя поверхность и разглаживается, однако, например, на уже нанесенные структуры или соответственно поры воздействие не оказывается или оказывается лишь в заданной области, так что они еще могут желаемым образом присутствовать даже после этого этапа способа, если это желательно. Это может быть реализовано, в частности, за счет применения ленточного пресса с подходящим температурным профилем и с подходящими значениями давлений.

При этом предусмотрено, далее, что несущий элемент перед двухленточным прессом или в нем, а тем самым, в частности, во время этапа e) способа или перед ним охлаждается, в частности, ниже температур плавления или температур размягчения полимерного компонента материала несущего элемента. При этом охлаждение может происходить лишь в одной ограниченной области, так что несущий элемент, хотя и имеет еще повышенную по сравнению с комнатной (22°C) температуру, однако более низкую, чем установленная перед тем повышенная температура, и при этом предпочтительно - а также в зависимости от используемого пластика - ниже температуры плавления или температуры размягчения пластика, содержащегося в материале несущего элемента. Это может быть реализовано, например, за счет соответствующего выбора температуры темперирующих устройств, которые находятся в двухленточном прессе, или же несущий элемент может охлаждаться, в частности, с помощью темперирующего средства, находящегося перед двухленточным прессом, или соответственно меньше нагреваться. В частности, путем охлаждения несущего элемента может быть получен особенно высококачественный вид поверхности, так как при этом оберегаются ленты двухленточного пресса, выполняемые, например, из политетрафторэтилена (тефлона). Кроме того, может предотвращаться поперечное коробление или соответственно проступание усадочных раковин или пор, так что поверхность несущего элемента может быть особенно высококачественной. Подходящие температуры лежат, например, (но этими значениями не ограничиваются!) в диапазоне ниже 130°C, например, в диапазоне от ≥80°C до ≤115°C, например, 120°C для полиэтилена.

Далее, на следующем этапе f) способа при необходимости затем происходит дальнейшее охлаждение полотнообразного несущего элемента. Несущий элемент, в частности благодаря наличию охлаждающего устройства с определенными степенями охлаждения, может быть охлажден до температуры, которая соответствует комнатной температуре или - чисто в качестве примера - лежит выше нее примерно на 20°C. Например, может иметься множество зон охлаждения, чтобы обеспечить заданное охлаждение несущего элемента.

После своего охлаждения изготовленный несущий элемент сначала может храниться в полотнообразной форме или в виде отдельных плитообразных несущих элементов, и способ может быть в основном завершен. Предпочтительно, однако, непосредственно вслед за этим производить операции обработки, которые могут быть реализованы, например, без подшлифовки, в частности, чтобы таким образом подготовить несущий элемент, пригодный к производству готовой панели, как это подробнее будет пояснено ниже.

Для изготовления готовой панели способ включает следующие дополнительные этапы способа, чтобы можно было снабдить несущий элемент декором и покрыть его защитным слоем. При этом последующие операции предпочтительно осуществляются непосредственно с полученным полотнообразным несущим элементом. Под объем защиты данного изобретения подпадает также и то, что полотнообразный несущий элемент перед одним из этапов g) - j) способа сначала делят на множество плитообразных несущих элементов, и/или эти плитообразные несущие элементы подвергают дальнейшей обработке в ходе соответствующей последовательности этапов способа. Нижеприведенные разъяснения справедливы для обеих альтернатив, причем для упрощения в дельнейшем речь идет об обработке несущего элемента.

Согласно этапу k) способа можно, тем самым, при необходимости сначала, например, перед этапом g) способа провести предварительную обработку несущего элемента для снятия электростатического заряда, чтобы избежать нечеткости в процессе нанесения декора. Это требуется, в частности, для нанесения декоративных слоев методами печати, так как накапливающийся в ходе производственного процесса электростатический заряд в снабжаемых печатью несущих элементах ведет к отклонению капель красителя, соответственно капель жидкой краски на их пути от печатающей головки к снабжаемой печатью поверхности. Вызванная этим неточность нанесения краски ведет к различимой глазом нечеткости оттиска.

При этом устройство для отведения электростатических зарядов может содержать по меньшей мере один валик, щетку или кромку из электропроводного материала с проводимостью ≥1×103 см-1, электрически контактирующие с несущим элементом по меньшей мере в области печатающего механизма и соединенные с электрическим потенциалом массы. При этом электрический потенциал массы может быть обеспечен, например, заземлением. Далее, устройством для отведения электростатических зарядов может быть, например, устройство для получения коронного разряда.

Согласно этапу g) способа при необходимости по меньшей мере на один участок несущего элемента может быть нанесен грунтовочный слой для декора. Например, сначала может быть нанесен праймер, в частности для процесса печати, в качестве грунтовочного слоя для декора, например, толщиной от ≥10 мкм до ≤60 мкм. При этом в качестве праймера может применяться радиационно-отверждаемая жидкая смесь на основе уретана или уретанакрилата, при необходимости с одним или несколькими компонентами из группы, включающей фотоинициатор, реактивный разбавитель, УФ-стабилизатор, средство улучшения реологических свойств, например, загуститель, поглотитель радикалов, средство регулирования расхода, противовспенивающее вещество или консервационное средство, пигмент и/или красящее вещество. Например, уретанакрилат может присутствовать в составе праймера в форме реактивных олигомеров, соответственно форполимеров. Под термином «реактивный олигомер», соответственно «форполимер» при этом в смысле данного изобретения следует понимать содержащее уретанакрилатные звенья соединение, которое под воздействием радиации, а при необходимости и при добавлении реактивного связующего или реактивного разбавителя может реагировать с образованием уретанового полимера или уретанакрилатного полимера. Уретанакрилаты в смысле данного изобретения при этом представляют собой соединения, которые построены по существу из одного или нескольких алифатических структурных звеньев и уретановых групп. Алифатические структурные звенья содержат как алкиленовые группы, предпочтительно с 4-10 атомами углерода, так и циклоалкиленовые группы предпочтительно с 6-20 атомами углерода. Как алкиленовые, так и циклоалкиленовые группы могут быть однократно или многократно замещены C1-C4-алкилом, в частности, метилом, а также могут содержать один или несколько несоседних атомов кислорода. Алифатические структурные звенья при необходимости соединены друг с другом через четвертичные или третичные атомы углерода, через карбамидные группы, биуретовые, уретдионовые, аллофанатные, циануратные, уретановые, эфирные или амидные группы, или через кислород простой эфирной группы, или через азот аминогруппы. Далее, уретанакрилаты в смысле данного изобретения могут содержать также этиленненасыщенные структурные звенья. При этом речь идет предпочтительно о винильных или алилльных группах, которые также могут замещаться C1-C4-алкилом, в частности, метилом и которые, в частности, получены из α,β- этиленненасыщенных поликарбоновых кислот, соответственно их амидов. Особенно предпочтительными этиленненасыщенными структурными звеньями являются акрилоильные и метакрилоильные группы, например, акриламидо и метакриламидо, и в частности, окрилокси и метакрилокси. «Радиационно-отверждаемый» в смысле данного изобретения означает, что состав праймера, индуцированный электромагнитным излучением подходящей длины волны, например, УФ-излучением или электронным излучением, может полимеризоваться по меньшей мере частично.

Применение радиационно-отверждаемых праймеров на основе уретанакрилатов позволяет особенно благоприятным образом, сразу же после нанесения и радиационно-индуцированного отверждения слоя праймера наносить декор, например, с помощью технологии цифровой печати. При этом указанный слой праймера обеспечивает хорошую адгезию нанесенного декора на покрытой праймером поверхности несущего элемента. При этом уретанакрилаты обладают преимуществом хорошей адгезии как относительно материала несущего элемента, так и относительно декоративного слоя, т.е. декоративного красящего вещества или декоративной типографской краски. Это можно обосновать среди прочего реакциями полимеризации, происходящими у этого типа полимеров, при которых, во-первых, под воздействием радиации происходит радикальная полимеризация в OH-группах, а во-вторых, происходит доотверждение полимера через NCO-группы. Это приводит к тому, что после радиационного отверждения сразу получается свободная от клея и пригодная для дальнейшей обработки поверхность, в то время как на окончательные свойства слоя праймера оказывает влияние также базирующееся на NCO-группах доотверждение и обеспечивает надежное связывание с материалом несущего элемента. Кроме того, возникающее доотверждение гарантирует, что достаточная стабильность слоя достигается даже в небольших или не освещенных областях несущего элемента. За счет этого способом согласно изобретению можно, в частности, даже предварительно структурированный несущий элемент, т.е. несущий элемент, поверхность которого уже имеет трехмерное структурирование, надежно снабдить слоем праймера, благодаря чему гарантируется, что нанесенный вслед за этим рисунок будет с прочным сцеплением соединен с этим несущим элементом.

Праймер в предложенном изобретением способе может наноситься на плиту несущего элемента предпочтительно с помощью резиновых валиков, литьевой машины или путем напыления. Предпочтительно праймер наносят в количестве между≥1 г/м2 и≤100 г/м2, предпочтительно между≥10 г/м2 и≤50 г/м2, в частности, между≥20 г/м2 и≤40 г/м2. Вслед за нанесением праймера на поверхность несущего элемента происходит облучение с помощью источника излучения с подходящей длиной волны.

Наряду с применением праймера можно наносить рисунок на запечатываемую соответствующим рисунком декоративную бумагу, которая, например, может использоваться в качестве соединительного средства за счет предварительно нанесенного на несущий элемент слоя полимерной смолы. Такой запечатываемый материал пригоден как для флексографской печати, офсетной печати или шелкографии, так, в частности, и для методов цифровой печати, как например, струйной печати или лазерной печати. Для нанесения слоя полимерной смолы предпочтительно предусмотреть нанесение полимерной композиции, которая в качестве полимерных компонентов содержит по меньшей мере одно соединение, выбранное из группы, включающей меламиновую смолу, формальдегидную смолу, карбамидную смолу, фенольную смолу, эпоксидную смолу, ненасыщенную полиэфирную смолу, диаллилфталат или их смеси. При этом такая полимерная композиция может наноситься в количестве, например, между≥5 г/м2 и≤40 г/м2, предпочтительно между≥10 г/м2 и≤30 г/м2. Далее, на плитообразный несущий элемент может наноситься бумага или нетканый волокнистый слой с весом одного метра между≥30 г/м2 и≤80 г/м2, предпочтительно между≥40 г/м2 и≤70 г/м2.

Далее, согласно этапу h) способа может осуществляться нанесение рисунка, моделирующего шаблон декора, по меньшей мере на один участок несущего элемента. При этом рисунок может наноситься методом так называемой прямой печати. Под термином «методом прямой печати» в смысле данного изобретения понимается нанесение декора непосредственно на несущий элемент панели или на помещенный на этот несущий элемент не запечатанный слой волокнистого материала или соответственно на грунтовочный слой для декора. Применяться могут различные методы печати, как например, флексографская печать, офсетная печать или шелкография. В частности, в качестве методов цифровой печати могут применяться, например, метод струйной печати или метод лазерной печати.

Например, для того, чтобы шаблон декора можно было имитировать и соответственно воспринимать особенно детально и с высокой точностью в трехмерном виде, рисунок может наноситься идентично оригиналу. В частности, трехмерные параметры декора могут быть предоставлены посредством трехмерного сканирования шаблона декора с помощью электромагнитного излучения, например, посредством трехмерного сканера (3D-сканера). При этом на основании предоставленных трехмерных параметров декора может быть последовательно нанесено множество декоративных слоев с по меньшей мере частично различной поверхностью покрытия.

Далее, эти декоративные слои могут быть образованы, в частности, радиационно-отверждаемым красящим веществом и/или типографской краской. Например, могут использоваться отверждаемые под действием УФ-излучения красящее вещество или типографская краска. В таком варианте выполнения может быть достигнуто особенно детальное и согласующееся воспроизведение шаблона декора. Ведь, с одной стороны, таким образом можно без привлечения других мер и с высокой точностью получить декор с синхронными порами. Синхронные поры при этом могут, в частности, представлять собой поры, или иного вида структуры, которые пространственно расположены точно там, где они оптически представлены посредством гаптического структурирования, согласующегося с оптическими признаками декора. По существу, в данном варианте выполнения это происходит автоматически, так как структурированное выполнение производится как раз посредством красящего вещества или соответственно типографской краски. Кроме того, шаблоны декора, например древесные материалы, зачастую имеют вариации цветового впечатления не только по их ширине или соответственно длине, но также и по их глубине. Такое цветовое впечатление и соответственно переход оттенков, в частности, в данном варианте выполнения тоже может быть воспроизведен особенно точно в деталях, так что панель будет представляться еще более натуральной. При этом, в частности, в том случае, если используемое красящее вещество или соответственно типографская краска являются радиационно-отверждаемыми, может быть обеспечено особенно быстрое затвердевание, благодаря чему могут быстро наноситься один за другим множество слоев, что позволяет сделать весь процесс реализуемым в течение короткого времени и, тем самым, особенно экономичным.

Под термином «радиационно-отверждаемоe красящее вещество» следует при этом в смысле данного изобретения понимать состав, который включает в себя связующее и/или наполнители, а также красящие пигменты, и который при индуцировании посредством электромагнитного излучения подходящей длины волны, например, УФ-излучением или электронным излучением может полимеризоваться по меньшей мере частично.

Под термином «радиационно-отверждаемая типографская краска» соответственно при этом в смысле данного изобретения следует понимать состав, который по существу не содержит наполнителей, включает в себя красящие пигменты и который при индуцировании посредством электро