Способ эксплуатации двигателя с турбонагнетателем с перепускным клапаном (варианты) и двигатель внутреннего сгорания

Иллюстрации

Показать всеИзобретение может быть использовано в двигателях внутреннего сгорания. Способ эксплуатации предназначен для двигателя с турбонагнетателем с перепускным клапаном. Способ заключается в том, что с помощью контроллера, включающего в себя постоянный машиночитаемый носитель, и на основании датчиков для температуры двигателя, положения исполнительного механизма и наддува определяют соотношение между положением исполнительного механизма и высотой подъема заслонки перепускного клапана при запуске двигателя в определенном температурном диапазоне двигателя. После запуска изменяют указанное соотношение на основании разности между требуемым уровнем наддува и фактическим измеренным уровнем наддува. Раскрыты вариант способа эксплуатации двигателя с турбонагнетателем с перепускным клапаном и двигатель внутреннего сгорания. Технический результат заключается в обеспечении требуемого уровня наддува при возникновении при высоких температурах возможности деформации материала заслонки и механического соединения, соединяющего заслонку с исполнительным механизмом. 3 н. и 17 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способу управления турбонагнетателем двигателя внутреннего сгорания и, в частности, к способу управления заслонкой перепускного клапана.

Уровень техники

Турбонагнетатель может быть использован в двигателях для повышения крутящего момента двигателя/плотности выходной мощности. По варианту турбонагнетатель может содержать компрессор и турбину, соединенные с помощью приводного вала, причем турбина присоединена со стороны выпускного коллектора, а компрессор со стороны впускного коллектора. Таким образом, турбина, работающая на выхлопных газах, подает энергию на компрессор, увеличивая давление во впускном коллекторе (например, наддув или давление наддува), и увеличивая поток поступающего в двигатель воздуха. Наддув можно контролировать путем регулировки объема газа, достигающего турбины, например, с помощью перепускного клапана. Перепускной клапан может содержать заслонку перепускного клапана, которая может быть открыта для отвода газа от турбины в зависимости от условий работы, чтобы добиться требуемого наддува. По варианту перепускной клапан может быть приведен в действие с помощью соединенного электрического исполнительного механизма. Электрический исполнительный механизм соединен с заслонкой перепускного клапана механически и приводится в движение в соответствии с заданным положением для управления положением заслонки перепускного клапана и, тем самым контролируя объем газа, достигающего турбины, и создавая требуемый уровень наддува.

Из патента US 8,347,625 известен электронный перепускной клапан, в котором электрический исполнительный механизм, например, поворотный двигатель, соединен через стержнеобразное механическое соединение с заслонкой перепускного клапана. Электрический исполнительный механизм расположен на некотором расстоянии от заслонки перепускного клапана, с противоположной стороны от заслонки, где при открытой заслонке проходит поток отводимого газа.

Авторы настоящего изобретения обнаружили несколько проблем, связанных с известным подходом. В силу высоких температур вблизи заслонки перепускного клапана, электрический исполнительный механизм расположен достаточно далеко от заслонки для обеспечения нормальной работы. Соответственно, датчик положения электрического исполнительного механизма расположен рядом с исполнительным механизмом и вдали от заслонки перепускного клапана. Таким образом, фактическое положение (например, высоту подъема от гнезда) заслонки перепускного клапана определить невозможно. Деформация материала механического соединения, соединяющего исполнительный механизм с заслонкой перепускного клапана, из-за высоких температур также усложняет управление заслонкой, так как при заданном положении исполнительного механизма положение заслонки будет неточным, что, в свою очередь, приведет к неточному уровню обеспечиваемого двигателю наддува.

Раскрытие изобретения

Описаны системы и способы определения высоты подъема заслонки перепускного клапана. Например, способ предусматривает определение соотношения между положением исполнительного механизма и высотой подъема заслонки перепускного клапана при запуске двигателя в определенном температурном диапазоне. Данное соотношение может меняться в зависимости от разности между требуемым и фактическим уровнями наддува.

Таким образом, высота подъема заслонки перепускного клапана может быть определена таким образом, что при заданных положениях исполнительного механизма будет обеспечен требуемый уровень наддува даже при возникновении при высоких температурах деформации материала (например, растяжения) заслонки и механического соединения, соединяющего заслонку с исполнительным механизмом. Таким образом, выполнением данных действий может быть достигнут технический результат.

Вышеуказанные и другие преимущества, а также отличительные признаки данного изобретения явно указаны в следующем подробном описании, которое может быть рассмотрено как отдельно, так и со ссылкой на сопроводительные чертежи.

Следует понимать, что краткое описание приведено выше для представления в упрощенной форме отдельных принципов, которые далее изложены в подробном описании. Указанное краткое описание не предназначено для определения ключевых или основных особенностей заявленного объекта, область применения которого однозначно определена формулой изобретения. Кроме того, заявленный объект изобретения не ограничен вариантами, которые устраняют недостатки, указанные выше или упомянутые в любой части настоящего раскрытия.

Краткое описание чертежей

На фиг. 1 представлена блок-схема двигателя с турбонаддувом, содержащего заслонку перепускного клапана.

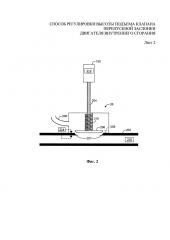

На фиг. 2 показан пример заслонки перепускного клапана в соответствии с вариантом изобретения.

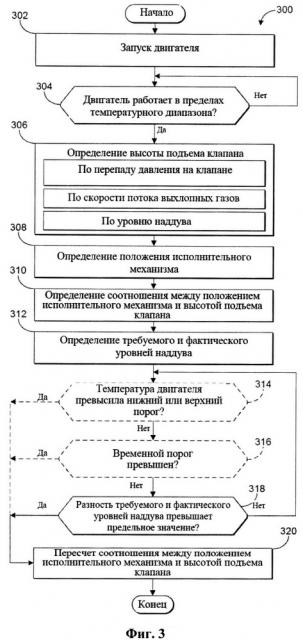

На фиг. 3 представлена блок-схема способа определения высоты подъема заслонки перепускного клапана.

На фиг. 4 изображен пример графика функции преобразования в соответствии с вариантом изобретения.

Осуществление изобретения

В двигателях с турбонаддувом может быть предусмотрен электрический исполнительный механизм перепускного клапана для обеспечения точного выходного сигнала с целью достижения нужного уровня наддува для двигателя. Исполнительный механизм может быть соединен с заслонкой перепускного клапана механическим соединением, например, стержнем, отделяющим исполнительный механизм от зоны высоких температур вблизи заслонки. Поскольку исполнительный механизм и датчик его положения могут быть расположены на некотором расстоянии от заслонки, фактическое положение (например, высоту подъема от гнезда) заслонки определить невозможно. Невозможность определения высоты подъема заслонки еще больше усугубляется при работе перепускного клапана в условиях высоких температур, в которых механическое соединение, соединяющее исполнительный механизм с заслонкой перепускного клапана, подвергается деформации (например, растяжению материала). Таким образом, при заданном контроллером двигателя положении исполнительного механизма, положение заслонки может быть недостаточно точным для получения требуемого уровня наддува, что, в свою очередь, приведет к подаче неправильного уровня наддува для двигателя.

В настоящем документе раскрыты системы и способы определения высоты подъема заслонки перепускного клапана. Например, в соответствии со способом определяют соотношение между положением исполнительного механизма и высотой подъема заслонки перепускного клапана при запуске двигателя в определенном температурном диапазоне. Соотношение может меняться в зависимости от разности между требуемым и фактическим уровнями наддува. На фиг. 1 представлено схематическое изображение двигателя с турбонаддувом, содержащего заслонку перепускного клапана. На фиг. 2 показан пример заслонки перепускного клапана по варианту изобретения. На фиг. 3 представлена блок-схема способа определения высоты подъема заслонки перепускного клапана. На фиг. 4 представлен пример графика функции преобразования в соответствии с вариантом изобретения.

На фиг. 1 показано схематическое изображение примера двигателя 10, который может входить в состав движительной системы автомобиля. Двигатель 10 имеет четыре цилиндра 30. Однако в соответствии с изобретением может быть использовано другое количество цилиндров. Двигатель 10 может, по крайней мере, частично управляться с помощью системы управления, содержащей контроллер 12, а также с помощью входного сигнала от водителя 132 транспортного средства при помощи устройства 130 ввода. В данном примере устройство ввода 130 содержит педаль газа и датчик 134 положения педали для генерирования пропорционального сигнала РР положения педали. Каждая камера сгорания (например, цилиндр) 30 двигателя 10, может содержать стенки камеры сгорания с поршнем (не показан). Поршни могут быть соединены с коленчатым валом 40 таким образом, чтобы обеспечить преобразование возвратно-поступательного движения данного поршня во вращательное движение коленчатого вала. Коленчатый вал 40 может быть соединен по крайней мере с одним ведущим колесом транспортного средства через промежуточную систему трансмиссии. Кроме того, стартер может быть соединен с коленчатым валом 40 через маховик для запуска двигателя 10.

Воздух может поступать в камеры сгорания 30 по впускному каналу 42 из впускного коллектора 44, а выхлопные газы могут выходить по выпускному каналу 48. Впускной коллектор 44 и выпускной коллектор 46 могут быть выборочно соединены с камерой сгорания 30 с помощью соответствующих впускного клапана и выпускного клапана (не показаны).

По варианту камера сгорания 30 может содержать два или несколько впускных клапанов и (или) два или несколько выпускных клапанов.

Топливные форсунки 50 соединены непосредственно с камерой 30 сгорания для прямого впрыска в нее топлива в соответствии с шириной импульса FPW, полученного от контроллера 12. Таким образом, топливная форсунка 50 обеспечивает так называемый прямой впрыск топлива в камеру сгорания 30. Топливная форсунка может быть установлена, например, на боковой или верхней части камеры сгорания. Топливо может быть подано в топливную форсунку 50 с помощью топливной системы (не показана), содержащей топливный бак, топливный насос и топливную рампу. В качестве альтернативы или дополнения по варианту камера сгорания 30 может содержать топливную форсунку, установленную во впускном коллекторе 44 в положении, обеспечивающем так называемый впрыск топлива во впускной канал выше по потоку относительно каждой камеры сгорания 30.

Впускной канал 42 может содержать дроссели 21 и 23 с дроссельными заслонками 22 и 24 соответственно. В данном примере положение дроссельных заслонок 22 и 24 может быть отрегулировано контроллером 12 с помощью сигналов, поступающих на исполнительный механизм от дросселей 21 и 23. По варианту исполнительные механизмы могут быть электрическими (например, электродвигателями), то есть иметь конфигурацию электронной системы управления положением дросселя (ETC). Таким образом, дроссели 21 и 23 могут эксплуатироваться для изменения объема воздуха на впуске в камеру сгорания 30 относительно других цилиндров двигателя. Контроллер 12 может определять положение дроссельных заслонок 22 и 24 по сигналу TP положения дросселя. Впускной канал 42 может дополнительно содержать датчик массового расхода воздуха 120 и датчик давления воздуха в коллекторе 122 для передачи соответствующих сигналов MAF (массовый расход воздуха) и MAP (давление воздуха в коллекторе) на контроллер 12.

В выпускной канал 48 могу поступать выхлопные газы из цилиндров 30. Датчик 128 выхлопных газов показан соединенным с выпускным каналом 48 выше по потоку относительно турбины 62 и устройства 78 снижения токсичности выхлопных газов. Датчик 128 может представлять собой любой подходящий датчик, обеспечивающий индикацию воздушно-топливного соотношения выхлопных газов, например, линейный датчик содержания кислорода или UEGO (универсальный датчик содержания кислорода или датчик содержания кислорода в выхлопных газах широкого диапазона), бистабильный датчик кислорода или EGO, датчик NOx, НС или СО. Устройство 78 снижения токсичности выхлопных газов может представлять собой трехкомпонентный нейтрализатор (TWC), уловитель NOx, другие устройства снижения токсичности выхлопных газов или их комбинации.

Температура выхлопных газов может быть измерена одним или несколькими датчиками температуры (не показаны), расположенными в выпускном канале 48. По варианту температура выхлопных газов может быть определена на основании параметров работы двигателя, например, скорости, нагрузки, воздушно-топливного соотношения (AFR), величины задержки зажигания и так далее.

Контроллер 12 по фиг. 1 представляет собой микрокомпьютер, содержащий блок 102 микропроцессора (например, логическую подсистему), порты 104 ввода/вывода, электронный носитель данных для исполняемых инструкций и калибровочных значений, представляющий собой постоянное запоминающее устройство 106 в данном примере, оперативное запоминающее устройство 108, энергонезависимое запоминающее устройство 110 и шину данных. Контроллер 12 может принимать различные сигналы от датчиков, соединенных с двигателем 10, которые содержат, в дополнение к ранее описанным сигналам, значение массового расхода всасываемого воздуха (MAF) от датчика массового расхода воздуха 120; значение температуры охлаждающей жидкости двигателя (ЕСТ) от датчика температуры 112, изображенного схематически в одном положении в двигателе 10; сигнал профиля зажигания (PIP) от датчика Холла 118 (или другого типа), соединенного с коленчатым валом 40; сигнал положения дросселя (TP) от датчика положения дросселя, как было описано выше; и сигнал давления впускного коллектора, MAP, от датчика 122 давления во впускном коллекторе, как было описано выше. Сигнал скорости вращения двигателя (RPM) может быть сгенерирован контроллером 12 на основании сигнала PIP. Сигнал MAP о давлении в коллекторе от датчика давления в коллекторе может быть использован для индикации вакуума или давления во впускном коллекторе 44. Следует заметить, что могут быть использованы различные сочетания вышеуказанных датчиков, например, датчик MAF без датчика MAP, или наоборот. В режиме работы при стехиометрическом соотношении датчик MAP может обеспечивать индикацию значений крутящего момента двигателя. Также данный датчик вместе с измеренной скоростью вращения двигателя может выполнять оценку заряда (с воздухом), впрыскиваемого в цилиндр. По варианту датчик 118, также используемый в качестве датчика скорости вращения двигателя, может генерировать предварительно установленное количество импульсов с одинаковым интервалом при каждом обороте коленчатого вала 40. По варианту на постоянное запоминающее устройство 106 могут быть записаны машиночитаемые данные, представляющие собой инструкции, исполняемые процессором 102, для выполнения способов, описанных ниже, а также других вариантов выполнения.

Двигатель 10 может дополнительно содержать устройство сжатия, например, турбонагнетатель или нагнетатель, содержащий по крайней мере один компрессор 60, расположенный вдоль впускного коллектора 44. В случае с турбонагнетателем компрессор 60 может, по крайней мере, частично работать от турбины 62, например, через вал или другое соединительное устройство. Турбина 62 может быть установлена вдоль выпускного канала 48. Для приведения в действие компрессора могут быть предусмотрены различные устройства. В случае с нагнетателем компрессор 60 может, по крайней мере, частично работать от двигателя и (или) от электрической машины и не содержать турбину. Таким образом, контроллер 12 может изменять степень сжатия, обеспечиваемую турбонагнетателем или нагнетателем для одного или нескольких цилиндров. По варианту турбина 62 может приводить в действие, например, электрогенератор 64 для питания аккумулятора 66 с помощью турбопривода 68. Энергия аккумулятора 66 затем может быть использована для приведения в движение компрессора 60 с помощью электродвигателя 70. Кроме того, во впускном коллекторе 44 может быть установлен датчик 123 для передачи сигнала наддува («BOOST») на контроллер 12.

Дополнительно выпускной канал 48 может содержать перепускную заслонку 26 для отвода выхлопных газов от турбины 62. По варианту перепускной клапан 26 может быть многоступенчатым, например, двухступенчатым, причем первая ступень может быть настроена на управление давлением наддува, а вторая ступень на увеличение потока тепла к устройству 78 снижения токсичности выхлопных газов. Перепускной клапан 26 может работать от исполнительного механизма 150, который по варианту может быть электрическим. В некоторых вариантах исполнительным механизмом 150 может быть электродвигатель. Дополнительная информация, касающаяся перепускного клапана 26 и исполнительного механизма 150, будет представлена ниже. Впускной канал 42 может содержать перепускной клапан 27 компрессора, выполненный с возможностью перенаправлять всасываемый воздух вокруг компрессора 60. Перепускной клапан 26 и (или) перепускной клапан 27 компрессора могут управляться с помощью контроллера 12 при помощи исполнительных механизмов (например, исполнительного механизма 150), которые открываются в случае, когда требуется пониженное давление наддува. Дополнительная информация, касающаяся данного примера перепускного клапана, которая может быть использована в системе по фиг, 1, показана на фиг. 2.

Впускной канал 42 может дополнительно содержать охладитель 80 воздуха турбонаддува (САС) (например, промежуточный охладитель) для уменьшения температуры впускных газов турбонагнетателя или нагнетателя. В некоторых вариантах охладителем 80 воздуха турбонаддува может быть воздухо-воздушный теплообменник. В других вариантах охладителем 80 воздуха турбонаддува может быть водовоздушный теплообменник.

Также в описанных вариантах, система рециркуляции выхлопных газов (EGR) может направить требуемое количество выхлопных газов из выпускного канала 48 во впускной канал 42 через канал 140 EGR. Объем газов EGR, поступающих во впускной канал 42, может быть изменен контроллером 12 с помощью клапана 142 EGR. Кроме того, к каналу EGR может быть подключен датчик EGR (не показан), который может обеспечивать индикацию одного или нескольких параметров, например, давления, температуры, скорости потока, концентрации выхлопных газов. По варианту управление системой (EGR) может быть реализовано на основании расчетных значений по сигналам от датчика MAF (выше по потоку), датчика MAP (во впускном коллекторе), датчика МАТ (температуры газа в коллекторе) и датчика частоты прокручивания двигателя. Кроме того, управление системой EGR может быть реализовано на основании показаний датчика содержания кислорода в выхлопных газах и (или) датчика содержания кислорода во впускном коллекторе. При некоторых условиях система EGR может быть использована для регулирования температуры топливно-воздушной смеси в камере сгорания. На фиг. 1 изображена система EGR высокого давления, проходящая от участка выше по потоку относительно турбины турбонагнетателя до участка ниже по потоку относительно компрессора. В других вариантах в качестве альтернативы или дополнения двигатель может содержать систему EGR низкого давления, проходящую от участка ниже по потоку относительно турбины турбонагнетателя до участка выше по потоку относительно компрессора.

На фиг. 2 более подробно показан перепускной клапан 26 и исполнительный механизм 150 двигателя 10. Перепускной клапан 26 установлен вдоль части выпускного коллектора 202, которым может быть, например, выпускной коллектор 46 по фиг. 1, Исполнительный механизм 150 соединен механическим соединением 204 с клапаном 206 перепускного клапана. В данном примере, исполнительным механизмом 150 является электрический исполнительный механизм и, в частности, электродвигатель, выполненный с возможностью изменять вертикальное положение соединения 204 и, следовательно, заслонки 206 в зависимости от входящего тока. Возможны и другие варианты, при которых перепускной клапан 26 имеет исполнительные механизмы и связи других типов. Таким образом, исполнительный механизм 150 передает движущую силу на заслонку 206, переходя из полностью закрытого положения в полностью открытое положение или останавливаясь в любом положении между ними, В показанном примере заслонка 206, расположенная вертикально над гнездом 207 на некотором расстоянии от него, находится в, по крайней мере, частично открытом положении. Вертикальное расстояние между соответствующей точкой на заслонке 206 и гнездом 207 именуется и обозначается в настоящем описании как высота подъема 209. Эту высоту подъема 209 требовалось частично установить в процессе регулировки уровня наддува двигателя 10. Однако при высоких температурах длина соединения 204 будет зависеть от деформации материала (например, растяжения). Хотя заданное положение, переданное исполнительному механизму 150, может обеспечить нужную высоту подъема 209 для требуемого уровня наддува при нормальных температурах (например, при запуске двигателя при температуре окружающего воздуха около 25°С), заданное положение исполнительного механизма может дать неверную высоту подъема для требуемого уровня наддува при дальнейшем увеличении температур в перепускной заслонке 26 (например, при 850°С) из-за деформации материала соединения 204. Поскольку исполнительный механизм 150 и соответствующий датчик его положения расположены на некотором расстоянии от заслонки 206 во избежание высоких температур и последующего ухудшения работоспособности, фактическую высоту 209 подъема заслонки 206 определить невозможно. Способ 300 описан более подробно ниже со ссылкой на фиг. 3 и может быть выполнен для определения высоты подъема заслонки перепускного клапана даже при деформации соединения из-за высоких температур.

Перепускной клапан 26 также содержит продувочное отверстие 208, в которое может входить и из которого может выходить газ из выпускного коллектора 202, когда заслонка 206 перепускного клапана не находится в полностью закрытом положении. Таким образом, уровень наддува для двигателя можно регулировать за счет перемещения заслонки 206 перепускного клапана с помощью исполнительного механизма 150 и, следовательно, за счет изменения положения заслонки 206 перепускного клапана и объема газа, поступающего во впускной коллектор. По варианту заслонка 206 может иметь форму штыря, поверхность которого направлена в сторону потока, проходящего через коллектор 202. Из-за разности давлений между концами штыря могут возникать силы, заставляющие штырь двигаться.

Исполнительный механизм 150 может содержать электродвигатель и коробку передач (не показана), а также датчик 212 положения исполнительного механизма. По варианту датчик 212 может измерять линейное смещение соединения 204. В качестве альтернативы в вариантах, в которых исполнительный механизм 150 содержит электродвигатель, датчиком 212 может быть кодовый датчик угла поворота. В этом случае датчик 212 может быть соединен с самым медленным вращающемся элементом в электродвигателе, который соединен с соединением 204, и осуществлять сбор данных измерений во всем диапазоне вращения элемента, например, в диапазоне 180°. В этом случае выходные данные кодового датчика будут варьироваться по мере вращения электродвигателя. По другому варианту электродвигатель содержит винт (например, шариковый винт), скорость вращения которого может быть измерена датчиком 212 и использована для определения положения электродвигателя. При этом может быть использован другой датчик положения, так как диапазон вращения шарикового винта или другого вращающегося элемента может превышать 180 и (или) 360 градусов. Могут быть использованы различные кодовые датчики, например, для обнаружения изменений углового положения относительно абсолютного положения. Вне зависимости от этого датчик 212 выдает сигналы, которые каким-либо образом указывают на положение соединения 204. Следует отметить, что без отступления от сущности изобретения могут быть использованы различные конфигурации перепускных заслонок. Конфигурации перепускных заслонок могут зависеть, например, от механической конструкции и конструктивного расположения.

Перепускной клапан 26 также содержит датчик 214 перепада давления, выполненный с возможностью измерять давление с обеих сторон от заслонки 206 перепускного клапана, например, в выпускном коллекторе 202 и напротив коллектора (в области, гидравлически соединенной с выпускным отверстием 208). Перепускной клапан 26 может содержать датчик 216 потока выхлопных газов, расположенный, в частности, в выпускном коллекторе 202. Датчик 216 может быть выполнен с возможностью измерять скорость проходящего через коллектор 202 потока выхлопных газов. Датчики 214 и 216 могут упрощать определение высоты 209 подъема заслонки 206, как описано подробнее ниже со ссылкой на фиг. 3. Однако следует понимать, что один или несколько из описанных датчиков могут представлять собой виртуальный датчик с заранее откалиброванными моделями.

Перепускной клапан 26 может дополнительно содержать смещающий элемент 210. Смещающий элемент 210 прикреплен с одной стороны к перепускному клапану 26, а с другой к заслонке 206 перепускного клапана. По варианту смещающий элемент 210 создает запирающее усилие для поддержания заслонки 206 перепускного клапана в полностью закрытом положении до достижения предельного значения давления. По варианту смещающий элемент 210 может обеспечивать возможность открытия заслонки 206 перепускного клапана, если средний перепад давления в турбонагнетателе находится в диапазоне от 0,75 до 1 бар, В случае ухудшения работы перепускного клапана, например из-за отсутствия питания на исполнительном механизме 150, из-за предварительного пружинного нагружения от смещающего элемента 210 заслонка 206 перепускного клапана может находиться в полностью закрытом положении до достижения предельного значения давления, что позволит создать достаточный уровень наддува двигателя. И наоборот, при достижении или превышении предельного значения давления смещающий элемент 210 может переместить заслонку 206 перепускного клапана в полностью открытое положение, ограничивая максимальный уровень наддува, особенно при больших нагрузках. Более того, размер исполнительного механизма перепускного клапана (например, исполнительного механизма 150) и его энергопотребление могут быть снижены, так как смещающий элемент 210 создает дополнительное запирающее усилие, действующее на перепускную заслонку 26. В связи с этим во время нормальной работы исполнительный механизм может поддерживать заслонку в полностью закрытом положении при уровне тока ниже, чем при нулевой пружинной нагрузке. Ток питания исполнительного механизма перепускного клапана может тем самым обуславливать создаваемое смещающим элементом 210 запирающее усилие. В показанном варианте смещающий элемент 210 представляет собой предварительно сжатую пружину, хотя для создания дополнительного запирающего усилия на заслонку 206 перепускного клапана могут быть использованы различные конструкции. В случае использования пружины, пружинная постоянная может создавать запирающее усилие до достижения определенного предельного значения давления, обеспечивая достаточный наддув для двигателя.

Перепускной клапан 26 может обеспечивать дополнительные преимущества. В ряде примеров пневматические перепускные заслонки создают запирающее усилие для заслонки перепускного клапана за счет перепада давления на мембране пружины. Следовательно, усилие, создаваемое такими пневматическими перепускными заслонками, ограничено перепадом давления и жесткостью пружины. При нормальных условиях работы перепускной клапан 26 может создавать большее запирающее усилие с помощью смещающего элемента 210 и связанного с ним электрического исполнительного механизма (например, электрический исполнительный механизма 150). Из-за этого даже при удержании перепускного клапана в полностью закрытом положении ток исполнительного механизма можно регулировать в соответствии с условиями работы двигателя (например, увеличивать ток при росте давления выпускного коллектора и наоборот) для сохранения полностью закрытого положения в сочетании с предварительной пружинной нагрузкой, отличной от нуля.

На фиг. 3 показан способ 300 определения высоты подъема заслонки перепускного клапана. Способ 300 может быть использован для определения высоты 209 подъема заслонки 206 перепускного клапана 26 в двигателе 10 даже при высоких температурах. Способ 300 может быть сохранен в подсистеме хранения и исполняться с помощью логической подсистемы контроллера двигателя, например, контроллера 12, как показано на фиг. 1.

На этапе 302 способа 300 запускают двигатель 10, например, с помощью поворота водителем транспортного средства ключа в замке зажигания. Двигатель 10 работает так, как было описано выше со ссылкой на фиг. 1. На этапе 304 выполняют проверку, работает ли двигатель 10 в определенном температурном диапазоне. Температурный диапазон может быть задан заранее, например, в пределах от 0°С до 40°С, а в некоторых вариантах может быть ниже рабочей температуры прогретого двигателя (например, 0°С), при этом включая температурный диапазон, соответствующий температуре холодного пуска двигателя. Температурный диапазон выбирают таким образом, чтобы способ 300 выполнялся, когда режим работы двигателя позволяет легко определить высоту подъема заслонки перепускного клапана; когда температура двигателя превышает нижний или верхний предел (например, находится вне температурного диапазона), при деформации материала (например, при сжатии, расширении и так далее) соединение 204, соединяющее заслонку перепускного клапана и исполнительный механизм, может создавать неточность и (или) погрешность в определении высоты подъема заслонки, что приводит к недостаточному уровню наддува двигателя 10.

Температура двигателя 10 может быть определена различными способами, в том числе путем измерений температуры охлаждающей жидкости двигателя с помощью датчика 112 температуры. Если температура двигателя 10 находится вне температурного диапазона (отрицательный ответ), то происходит возврат способа 300 к этапу 304. Если температура двигателя 10 находится в пределах температурного диапазона (положительный ответ), то происходит переход способа 300 к этапу 306.

На этапе 306 определяют высоту 209 подъема заслонки 206 перепускного клапана. Высота 209 подъема заслонки может быть определена по одному или нескольким сигналам от различных датчиков в двигателе 10. В такие сигналы входят сигнал перепада давления на заслонке 206, который может быть получен от датчика 214 перепада давления, сигнал скорости потока выхлопных газов, проходящего через выпускной коллектор 202, который может быть получен от датчика 216 потока выхлопных газов, и сигнал уровня наддува двигателя 10, который может быть получен от датчика 123, как описано выше со ссылкой на фиг. 1. Однако, как было упомянуто выше, один или несколько из описанных датчиков могут представлять собой виртуальные датчики с заранее откалиброванными моделями.

На этапе 308 определяют положение исполнительного механизма 150 перепускного клапана 26. Как было описано выше, тип значений, используемых для определения положения исполнительного механизма 150, будет зависеть от типа исполнительного механизма и установленных в нем компонентов. Например, датчик 212 может быть использован для измерения линейного (например, вертикального) смещения соединения 204. По варианту датчик 212 может представлять собой кодовый датчик угла поворота, который размещается в двигателе и выполнен с возможностью измерять скорость вращения в угловом диапазоне наиболее медленно вращающегося элемента электродвигателя. Более того, датчик 212 может измерять скорость вращения винта (например, шарикового винта) электродвигателя для определения положения последнего. Тем не менее показания датчика 212 могут быть использованы для определения положения исполнительного механизма 150.

На этапе 310 определяют соотношение между расчетным положением исполнительного механизма 150 и расчетной высотой 209 подъема заслонки 206. Соотношение может быть выбрано из набора различных соотношений, полученных контроллером 12, в том числе из функции преобразования, таблицы перекодировки или другого соотношения. Соотношение может быть сохранено после определения на машиночитаемом носителе, например на оперативном запоминающем устройстве 108 по фиг. 1, На фиг. 4 изображен график 400 примера функции преобразования, представляющий собой зависимость высоты подъема заслонки перепускного клапана на оси У от положения исполнительного механизма на оси X. График 400 приведен исключительно в целях наглядности и не является фактическим графиком какой-либо функции преобразования, полученной в ходе работы двигателя. Тем не менее график 400 может представлять собой нелинейную зависимость между высотой подъема заслонки и положением исполнительного механизма при относительно высоких температурах (например, до 900°С). График 400 может быть использован контроллером 12 таким образом, чтобы на основе входных данных о положении исполнительного механизма можно было получить данные о высоте подъема заслонки, которые бы использовались для определения требуемого уровня наддува двигателя 10. Следует заметить, что в данном примере высота подъема уменьшается по мере перемещения заслонки перепускного клапана к гнезду; в примере по фиг. 2 высота 209 подъема заслонки 206 уменьшается по мере перемещения заслонки к гнезду 207.

На этапе 312 определяют требуемый уровень наддува и фактический уровень наддува двигателя 10. Требуемый уровень наддува может быть определен в соответствии с условиями работы двигателя 10, которые можно оценить непосредственно по показаниям различных датчиков, например, датчиков 112, 118, 120, 122, 123 и 134, и (или) по параметрам, которые могут быть определены исходя из других параметров работы двигателя. Оцениваемые параметры могут содержать температуру охлаждающей жидкости двигателя, температуру масла двигателя, массовый расход воздуха (MAF), давление воздуха в коллекторе (MAP), величину наддув (например, по сигналу наддува («BOOST») от датчика 123), частоту вращения двигателя, частоту вращения холостого хода, атмосферное давление, запрашиваемый водителем крутящий момент (например, по показаниям датчика 134 положения педали), температуру воздуха, скорость движения транспортного средства и так далее. Фактический уровень наддува для двигателя 10 может быть определен непосредственно по показаниям датчика, например, датчика 123. Измеренное значение может быть передано на контроллер 12 с сигналом наддува («BOOST») и сохранено на машиночитаемом носителе. По варианту фактический уровень наддува может быть определен по другим рабочим параметрам, например, по давлению воздуха в коллекторе (MAP) или частоте вращения двигателя (RPM). Следует понимать, что в других вариантах уровень наддува, определенный на этапе 306, может быть использован в качестве фактического уровня наддува.

На этапе 314 проводят дополнительную проверку возможного превышения температуры двигателя 10 нижнего или верхнего предела. Температура двигателя 10 может быть определена по показаниям различных датчиков, включая, но не ограничиваясь температурой охлаждающей жидкости двигателя, измеренной датчиком 112 температуры с фиг. 1. Измеренным на данном этапе значением температуры может быть также температура обшивки турбины 62 с фиг. 1. По варианту нижним пределом может быть температура окружающего воздуха при запуске, а верхним пределом температура в 900°С. Нижний и верхний пределы могут быть заданы заранее и в зависимости от известной скорости деформации различных типов материалов, используемых в конструкции перепускного клапана 26 по фиг. 2, и, в частности, соединения 204. Если температура двигателя не превышает нижнего или верхнего порогового значения (отрицательный ответ), то способ 300 переходит к этапу 316. Если температура двигателя превышает нижнее или верхнее порогового значения (положительный ответ), то способ 300 переходит к этапу 320, и происходит пересчет соотношения, полученного на этапе 310. Таким образом, нижний и верхний пределы могут соответствовать рабочим областям (например, температурам), в которых деформация материала связи 204 становится достаточно существенной для пересчета соотношения между высотой подъема заслонки и положением исполнительного механизма.

На этапе 316 проводят дополнительную проверку возможного превышения порога времени. Временной порог может соответствовать длительности работы двигателя 10, в наивысшей точке которой при рабочей температуре, по всей вероятности, была вызвана деформация материала соединения 204, как показано на фиг. 2, стало целесообразным произвести пересчет соотношения между высотой подъема заслонки и положением исполнительного механизма, как описано выше. По варианту способ 300 может пропустить измерение на этапе 314 и вместо этого выполнить измерение на этапе 316, что может быть применимо к сценариям, в которых точные и (или) достаточные показания температуры двигателя 10 недоступ