Устройство для послойного изготовления округлых изделий

Иллюстрации

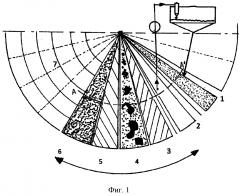

Показать всеИзобретение относится к способу для послойного изготовления изделия. Способ осуществляется с помощью устройства, состоящего из кругового вращающегося контейнера, расположенного в нижней его части (B). Внутри контейнера установлены независимые вертикально двигающиеся цилиндрические коронки (7) с возможностью вертикального перемещения. Способ включает по меньшей мере один производственный цикл, состоящий из первого сектора (1), в котором распределяется слой материала, второго сектора (2), в котором выравнивается толщина слоя, третьего сектора (3), в котором контролируется и регулируется температура следующего слоя, четвертого сектора (4), в котором происходит сцепление полезной поверхности слоя материала, пятого сектора (5), в котором контролируется и регулируется температура только что уложенного слоя, и шестого сектора (6), в котором осуществляется обработка и пропитка слоя. Технический результат, достигаемый при использовании способа по изобретению, заключается в повышении точности механического построения изделий и обеспечении в герметичной камере контролируемой атмосферы и температуры в течение всего периода изготовления изделия. 5 з.п. ф-лы, 6 ил.

Реферат

Область техники

Основные недостатки, связанные с существующими устройствами послойного спекания порошка, заключаются в их фактической низкой эффективности поочередной линейной развертки по рабочей зоне, т.к. проходы и возвраты требуют времени, чем усложняется получение круглых деталей с большим диаметром, к тому же тратится много времени на охлаждение получаемых деталей в контейнере.

Температура в укладываемом слое практически не контролируется и не регулируется в процессе, из-за чего приходится тратить время на охлаждение перед укладкой новых слоев и после изъятия завершенных изделий из контейнера.

Уровень техники

Принцип производства с помощью послойной укладки является естественным и всегда применялся в построении зданий, еще даже до египетских пирамид.

В настоящее время можно создавать сложнейшие изделия спиралевидной формы с помощью все более и более тонких слоев, что раньше было практически невозможно из-за несовершенства инструментов, но что стало теперь возможным благодаря техническому прогрессу, достигнутому в следующих областях:

- повышение точности механического построения изделий,

- полимеризация смолы, спекание порошка лазером, разрезание тонких листов и добавление материалов,

- повышение эффективности производственного программного обеспечения,

- возможность передачи файлов через интернет,

- в устройствах, которые производят изделия послойно, непосредственно используются файлы, получаемые из интернет,

- а также, благодаря программному обеспечению «CARPYZ», которое позволяет в режиме онлайн быстро создавать образ новых изделий сложной спиралевидной формы, их генерировать и производить, передавая файлы из любой точки мира, тем самым позволяя мгновенно превратить виртуальные продукты в реальные.

Послойное производство изделий было описано во многих патентах, например: FR 2166526 (1973), US 5637175 (1997), ЕР 1358994 (2003), WO 2004108398 (2004) и др.

Применение вращающейся круглой платформы, которое позволяет распределять работу по секторам поочередно по кругу платформы, также является давно известным способом (устройства круговой передачи).

Раскрытие сущности изобретения

Новый способ изготовления изделий послойного производства отличается тем, что в таком устройстве в нижней части расположен круглый контейнер (В), который вращается непрерывно или поэтапно на зафиксированной платформе (D) и внутри которого расположены раздельные вертикальное двигающиеся цилиндрические коронки (7), в которые поочередно поступают слои, и в верхней части устройства расположена стационарная часть, которая накрывает контейнер и удерживает содержимое в угловом секторе круга нижнего кругового контейнера (Фиг. 1), по крайней мере, один цикл изготовления разделен на несколько поочередных секторов и, как показано на чертеже, разреза АА':

- в первом секторе (1) происходит укладка слоя материала, поступающего из резервуара,

- во втором (2) выравнивается толщина слоя материала, т.е. происходит прессование и возврат излишков материала в резервуар,

- в третьем (3) контролируется и регулируется температура поступающего слоя фиксированной, желательно микропористой, пластинкой,

- в четвертом (4) полезная поверхность слоя уложенного материала либо обрабатывается лазером, который его расплавляет, либо обрабатывается добавкой, которая сцепляет материал, или прочим веществом, модифицирующим консистенцию материала,

- в пятом (5) контролируется и регулируется температура только что уложенного слоя, предпочтительно, с помощью полого цилиндра с контролируемой и регулируемой температурой, который вращается по слою,

- в шестом (6) слой обрабатывается и пропитывается, до начала в устройстве следующего цикла изготовления, добавлением дополнительного материала с помощью пульверизации или с помощью газа.

Устройство также отличается тем, что независимые округлые коронки (7) вертикально вводятся по отдельности и разделяют поверхность контейнера на круговые секторы, обрабатываются отдельно друг от друга в шести секторах верхней части устройства, которые настраиваются для обработки каждой из коронок в отдельности.

При необходимости, поочередные позиции секторов (1-6) смещаются относительно друг друга.

Нижний контейнер (В) вращается по заданной программе на зафиксированной платформе (D) и сектора моментально сцепляются для дальнейшей обработки, и нижний контейнер снабжен подъемными (9) и переворачивающими (8) ушками, для этих целей.

Снизу двигающиеся устройства позволяют зафиксировать платформу в точном и устойчивом положении в течение процесса изготовления.

Следует отметить, что устройство находится в течение всего периода изготовления в герметичной камере с контролируемой атмосферой и температурой, и нижний контейнер оснащен приспособлением, которое позволяет его держать под небольшим давлением подходящего отфильтрованного газа в контролируемой атмосфере камеры.

Описание чертежей

Схематические чертежи и указанные элементы приведены в качестве примеров и не являются исчерпывающими.

На фигуре 1 (Фиг. 1) показан угловой сектор отдельного цикла изготовления, который сам разделен на несколько секторов (1-6). На чертеже показан вид полукруга сверху (180°) с круговыми коронками в нижнем контейнере (7).

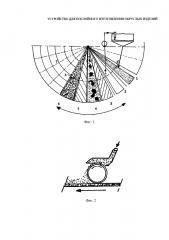

В разрезе А-А' на фигуре 2 (Фиг. 2) показано, в качестве неограничивающего примера, приспособление для распределения материала,

на фигуре 3 (Фиг. 3) показано приспособление выравнивания слоя материала,

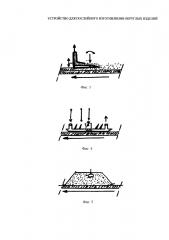

на фигуре 4 (Фиг. 4) показано приспособление, которое позволяет регулировать температуру, на фигуре 5 (Фиг. 5) показано распыляющее приспособление для пропитки материала.

На фигуре 6 (Фиг. 6) схематически показаны конструктивные детали устройства, при помощи которого осуществляют заявляемый способ.

При этом позициями на чертежах обозначены:

1 - первая зона,

2 - вторая зона,

3 - третья зона,

4 - четвертая зона,

5 - пятая зона,

6 - шестая зона,

7 - круговые коронки,

8 - ушко для переворачивания,

9 - подъемные ушки,

10 - винт для подъема коронок,

11 - сильфоны для защиты винтов,

12 - двигатель винта,

13 - приспособления для подъема и перемещения платформы,

14 - двигатель с шестеренками для вращения контейнера,

15 - центральная опора для центрирования контейнера на платформе,

16 - электрическая цепь,

17 - подшипники для вращения контейнера на платформе,

18 - противопылевые юбки,

19 - батареи для независимого перемещения платформы,

20 - приспособление для точной фиксации платформы в рабочей позиции.

Осуществление изобретения

Заявляемое изобретение представляет собой способ, обеспечивающий возможность формирования изделий послойного производства. Устройство, реализующее способ, включает нижний контейнер (В), круглый контейнер (С), и платформы (D), которые являются классическими компонентами, используемыми в конструкции таких устройств, и которые сами по себе не являются инновационными, но входят в состав устройства. При этом в нижней части устройства располагают круглый контейнер, выполненный с возможностью непрерывного или дискретного вращения на неподвижной платформе. Внутри круглого контейнера расположены независимые цилиндрические коронки с возможностью вертикального перемещения, которые последовательно принимают слои материала, а в верхней части устройства располагают фиксированную часть, накрывающую контейнер и обеспечивающую удержание содержимого в угловом секторе круга нижнего контейнера, по крайней мере, в течение одного цикла изготовления, который разделен на несколько поочередно размещенных секторов. Последовательность действий способа определяется последовательностью перемещения секторов со слоями материала из каждой предыдущей зоны в последующую. Нижний контейнер (В) вращают по заданной программе на неподвижной платформе (D), при этом сектора с материалом совмещаются с зонами для дальнейшей обработки. Таким образом, при включении устройства, сначала материал подвергается воздействию в первом секторе в первой зоне, где происходит укладка слоя материала из резервуара, при этом каждый слой материала укладывают на определенную часть круга (1) или в выбранные активные круговые коронки нижнего контейнера (7). После этого вращением кругового контейнера перемещают сектор с материалом к следующему положению, соответствующему второй зоне, где выравнивают толщину слоя материала, посредством прессования и возврата излишков материала в резервуар. Следующее перемещение данного сектора с материалом из второй зоны в третью, где обеспечивают контроль и регулировку температуры поступающего слоя неподвижной пластинкой. В четвертой зоне полезную поверхность слоя материала обрабатывают лазером, обеспечивающим его расплавление, или обрабатывают добавкой, связывающей материал, или прочим веществом, модифицирующим консистенцию материала. При перемещении к пятой зоне обеспечивают контроль и регулировку температуры полученного слоя, предпочтительно, с помощью полого вращающегося по слою цилиндра с контролируемой и регулируемой температурой. Наконец, в последней зоне материал в секторе обрабатывают и пропитывают, до начала следующего цикла изготовления, посредством добавления дополнительного материала с помощью пульверизации или с помощью газа.

Полукруглой стрелкой указано направление одностороннего вращения нижнего контейнера. В течение всего цикла изготовления устройство располагают в герметичной камере с контролируемой атмосферой и температурой, при этом обеспечивают поддержание избыточного давления отходящих отфильтрованных газов в контролируемой атмосфере камеры.

1. Способ изготовления изделий послойного производства, характеризующийся тем, что в нижней части устройства располагают круглый контейнер (В), выполненный с возможностью непрерывного или дискретного вращения на неподвижной платформе (D), внутри которого расположены независимые цилиндрические коронки (7) с возможностью вертикального перемещения, которые последовательно принимают слои, а в верхней части устройства располагают фиксированную часть, накрывающую контейнер и обеспечивающую удержание содержимого в угловом секторе круга нижнего контейнера, по крайней мере, в течение одного цикла изготовления, который разделен на несколько поочередно размещенных секторов и:

- в первом секторе (1) укладывают слой материала, поступающего из резервуара,

- во втором секторе (2) выравнивают толщину слоя материала посредством прессования и возврата излишков материала в резервуар,

- в третьем секторе (3) обеспечивают контроль и регулировку температуры поступающего слоя неподвижной пластинкой,

- в четвертом секторе (4) полезную поверхность слоя материала обрабатывают лазером, обеспечивающим его расплавление, или обрабатывают добавкой связывающей материал или прочим веществом, модифицирующим консистенцию материала,

- в пятом секторе (5) обеспечивают контроль и регулировку температуры полученного слоя, предпочтительно, с помощью полого вращающегося по слою цилиндра с контролируемой и регулируемой температурой,

- в шестом секторе (6) слой обрабатывают и пропитывают, до начала следующего цикла изготовления, посредством добавления дополнительного материала с помощью пульверизации или с помощью газа.

2. Способ по п. 1, характеризующийся тем, что вертикально вводят независимые круговые коронки (7), которые разделяют поверхность контейнера на круговые секторы, обрабатываемые отдельно в шести секторах верхней части устройства, которые располагают для обработки каждой из коронок в отдельности.

3. Способ по пп. 1, 2, характеризующийся тем, что поочередные позиции секторов (1-6) смещаются относительно друг друга.

4. Способ по п. 1, характеризующийся тем, что нижний контейнер (В) вращают по заданной программе на неподвижной платформе (D), при этом сектора соединяются для дальнейшей обработки, при этом нижний контейнер снабжен подъемными (9) и переворачивающими (8) ушками.

5. Способ по п. 1, характеризующийся тем, что обеспечивают фиксацию платформы в определенном устойчивом положении в процессе изготовления.

6. Способ по п. 1, характеризующийся тем, что в течение всего цикла изготовления устройство располагают в герметичной камере с контролируемой атмосферой и температурой, при этом нижний контейнер снабжен устройством, обеспечивающим поддержание избыточного давления отходящих отфильтрованных газов в контролируемой атмосфере камеры.