Способ оценки внешних и внутренних параметров узлов трения при испытании в стендовых условиях

Иллюстрации

Показать всеИзобретение относится к способам оценки внешних и внутренних параметров узлов трения тормозных устройств в стендовых условиях, в частности пар трения ленточно-колодочных тормозов буровых лебедок. Предложен способ оценки внешних и внутренних параметров узлов трения при испытании в стендовых условиях, при которой механические системы объектной и модельной структуры, состоящие из подсистем, при их контактно-импульсном электротермомеханическом фрикционном взаимодействии подсистем, находящемся во взаимодействии с конструктивными особенностями, линейным или полиноминальным законами изменения тахограмм металлического фрикционного элемента пары трения, а также со скоростной, силовой, электрической, тепловой и химическими характеристиками узла трения, составляющими его единое поле энергетического взаимодействия при условии, что между внешними и внутренними параметрами «объекта» и «модели» обеспечивают необходимые соотношения. Достигается повышение достоверности результатов определения эксплуатационных параметров пар трения. 12 табл., 57 ил.

Реферат

Изобретение относится к способам оценки внешних и внутренних параметров узлов трения тормозных устройств в стендовых условиях, в частности пар трения ленточно-колодочных тормозов буровых лебедок.

Известен способ определения эксплуатационных параметров при квазилинейной закономерности их изменения в ленточно-колодочных тормозах буровых лебедок заключающийся в том, что при вращении тормозного шкива от установившегося значения до нуля при спуске загруженного элеватора определение эксплуатационных параметров, сведенных в первую группу ленточно-колодочного тормоза выполняют в следующей последовательности: оценивают режим вращения тормозного шкива, затем определяют время торможения, натяжение набегающей ветви тормозной ленты, максимальные и минимальные удельные нагрузки в парах трения, тормозной момент, развиваемый фрикционными узлами; коэффициент запаса тормозного момента, энергоемкость фрикционных узлов, усилия, прикладываемые бурильщиком к рычагу управления тормозом; коэффициент полезного действия тормоза. Затем последовательно производят определение эксплуатационных параметров, сведенных во вторую (коэффициент запаса прочности поперечного сечения тормозной ленты и деформации ее ветвей; деформации фрикционной накладки; общую деформацию элементов тормозной системы), третью (теплоту, температуры и их распределение по толщине обода тормозного шкива; интенсивность теплообмена; коэффициент распределения тепловых потоков между элементами трибосопряжения; тепловые деформации обода тормозного шкива и фрикционной накладки) и четвертую (износо-фрикционные свойства пар трения) группы применительно к ленточно-колодочному тормозу буровой лебедки. Достигается возможность определения эксплуатационных параметров при квазилинейной закономерности их изменения в ленточно-колодочных тормозах с взаимосвязанными силовыми, тепловыми и износо-фрикционными свойствами их пар трения и лимитирующими допустимыми ограничениями скоростного, динамического и теплового режимов, обеспечивающих работоспособное состояние тормозной системы буровой лебедки (1, аналог, патент России №2507423 С2, кл. F16D 49/08 за 20.02.2014 г).

Недостатком данного способа является то, что в нем не были рассмотрены внутренние параметры фрикционных пар трения, а именно: работа выхода электронов и ионов; уровни Ферми; плотность зарядов; дебаевская длина экранирования; различного рода электрические токи, сродство к электрону, различные типы контактов и т.д.

Известно, что для моделирования внешнего трения использован метод анализа размерностей и теории подобия, в которые внесены ряд существенных уточнений. Были рассмотрены четыре подмодели:

- макроконтактирования с учетом КВЗ (коэффициента взаимного перекрытия);

- макротеплообразования, теплопроводности и теплопередачи;

- микроконтактирование пятен выступов пар трения;

- теплообразование на шероховатых поверхностях.

При этом введен в рассмотрение основной параметр - комплекс геометрических размеров Кг, через который определялись все режимные параметры модельных испытаний. Показано, что размеры элементов пары трения и пути трения микровыступов воздействуют на процесс трения различно и характеризовать их необходимо конкретной размерностью. Показано также, что одноименные размерные величины для первого, второго элемента и окружающей среды должны быть учтены. В результате было получено ряд критериев (теплофизический, теплопередачи, физико-механический), соблюдение которых обеспечивает при сухом трении идентичность процессов трения и износа на модели и в натуре (2, прототип, Чичинадзе А.В. Практическая реализация тепловой динамики и моделирования трения и износа при сухом и граничном трении / А.В. Чичинадзе // Практическая трибология. Мировой опыт. Том I. - М.: Центр: Наука и техника. - 1994. - С. 67-72).

Предложенный способ моделирования внешнего трения имеет тот недостаток, что в подмодели входят параметры, которые относятся к различным полям фрикционного взаимодействия с существенно отличающейся природой. Кроме того, такие комплексные критерии, имеющие различную физическую сущность из-за входящих в них параметров, значительно искажает возникающие поля при электротермомеханическом трении и не дают возможность сформировать их в единое поле фрикционного взаимодействия в трибосистеме.

По сравнению с аналогом и прототипом предложенное техническое решение имеет следующие преимущества:

- задекларировано контактно-импульсное электротермомеханическое трение, в котором закономерности изменения нормального усилия во времени исследовались методом импульсных пар при колебательных процессах микровыступов обода шкива для схем импульсных моментов, т.е. "отрицательный-положительный" и "положительный - отрицательный";

- установлено закономерности изменения линий токов силового, электрического, теплового и химического полей, характеризующиеся внутренними и внешними параметрами, во взаимодействии с линиями токов скоростного поля омывающих сред, подчиняющиеся волновой природе по фазе и описываемые как симплексами так и критериями, входящими в функциональные зависимости;

- рассмотрено несколько разных стандартных критериев на микроуровне, на основании которых получен один из основных "нестандартных" критериев, устанавливающих связь между теплофизическими параметрами элементов трения и омывающих их скоростными токами воздуха и смеси не только в газообразном, но и в жидком состоянии;

- введены статический и динамический коэффициенты взаимного перекрытия многопарных узлов трения ленточно-колодочного тормоза, позволяющие управлять импульсными удельными нагрузками на набегающей и сбегающей поверхности его тормозного шкива;

- введены понятия темпов нагревания и вынужденного охлаждения поверхностных и подповерхностных слоев ободов тормозных шкивов при импульсном и длительном подводе теплоты и определить поверхностные и объемные температурные градиенты;

- установлено, что электротермическое сопротивление дискретных контактов с различной энергетической активностью микро-конденсаторов и - термоэлектробатарей с мгновенным их переключением при изменении как площадей пятен так и самих типов контактов микровыступов и градиента механических свойств, а также темпа проникновения взаимодействующих между собой импульсов электрического и теплового токов влияют на интенсивность износа микровыступов при переполяризации, ведущей к дестабилизации динамического коэффициента трения металлополимерных пар трения;

- определены суммарные термонапряжения, действующие на обод тормозного шкива, с учетом его конструктивных параметров и особенности крепежного выступа сопряженного с нерабочей поверхностью обода.

Целью настоящего изобретения является повышение достоверности результатов определения внешних и внутренних эксплуатационных параметров металлополимерных пар трения ленточно-колодочных тормозов буровых лебедок в стендовых условиях.

Поставленная цель достигается тем, что закономерности изменения линий токов силового, электрического, теплового и химического полей, характеризующиеся внутренними и внешними параметрами, во взаимодействии с линиями токов скоростного поля омывающих сред подчиняется волновой природе со сдвигом по фазе и описываются отвечающими ей зависимостями при соблюдении следующих отношений:

- отношение высоты микровыступов фрикционных поверхностей объекта (Н) и модели (h) равно H/h=CH=1,0;

- отношение длины микровыступов фикционных поверхностей объекта (Lм) и модели (lм) равно LM/lM=CLм=1,0;

- отношение площадей пятен контактов микровыступов фрикционных поверхностей объекта (Ао) и модели (Ам) равно Ao/Aм=САо=1,0;

- отношение импульсных нормальных усилий объекта (N) и модели (n) равно N/n=CN=1,0;

- отношение линейных скоростей скольжения объекта (VCK) и модели (vск) равно VCK/vск=CV=1,0;

- отношение импульсных сил трения объекта (Fт) и модели (fт) равно Fт/fт=СFт=1,0;

- отношение импульсных динамических коэффициентов трения объекта (fo) и модели (fм) равно fo/fм=Cfo=1,0;

- отношение импульсных удельных нагрузок объекта (ро) и модели (рм) равно ро/рм=СРо=1,0;

- отношение импульсных тормозных моментов объекта (Мо) и модели (Мм) равно Мо/Мм=СМо=1,0;

- отношение податливости стыков подсистемы "тормозная лента - нерабочие поверхности накладок" объекта (По1) и модели (По2) равно Пo1/По2=CПo1=1,0;

- отношение амплитуд колебаний связей механических подсистем и деформаций микронеровностей объекта (А) и модели (а) равно А/а=СА=1,0;

- отношение энергетических уровней приповерхностных слоев объекта (Э'о) и модели (Э'м) равно Э'о/Э'м=СЭ'о=1,0;

- отношение токов скоростей омывающего воздуха объекта (VB) и модели (vB) равно VB/vB=CVт=1>0;

- отношение токов скоростей компонентов омывающих сред объекта (Vc) и модели (vc) равно Vc/vc=CVc=1,0 и при этом соблюдается в открытой термодинамической системе трибосопряжения равенство не только поверхностных температур, но и равенств химических потенциалов при вынужденном конвективном теплообмене его подсистем:

- «наружная поверхность обода шкива - скоростные токи охлаждающего воздуха»;

- «внутренняя поверхность обода шкива - скоростные токи компонентов омывающей среды»;

- «поверхностный и приповерхностный слой полимерной накладки -скоростные токи компонентов омывающей среды», а взаимодействие подсистемы «обод тормозного шкива - крепежный выступ - фланец барабана лебедки» осуществляется кондуктивным теплообменом за счет переменных температурных градиентов по их толщине, после чего производятся измерения и определение параметров трибосопряжения с одновременным контролем и фиксацией площадей пятен контактов микровыступов в реальном масштабе времени поскольку электротермическое сопротивление дискретных контактов с различной энергетической активностью микроконденсаторов и термобатарей с мгновенным их переключением при изменении площадей пятен контакта микровыступов при соблюдении условий на первой стадии фрикционного взаимодействя (Аф<Ан), исходя из того, что фактическая площадь контактирования (Аф) мала по сравнению с номинальной (Ан) и при этом производится суммирование составляющих генерируемых токов, а при условии Ан=Аф фиксируется трибоЭДС в сопряжении с переменным градиентов механических свойств его материалов. Темп проникновения взаимодействующих между собой импульсов электрического и теплового токов влияет на интенсивность износа микровыступов при переполяризации, а величины тепловых токов на поверхностях пятен контактов микровыступов определяются с помощью гипотезы суммирования температур на поверхности с учетом генерируемых электрических токов

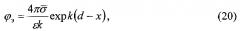

В теле металлического фрикционного элемента формируется объемная температура (ϑv1), вызванная действием первых двух составляющих температур, а также от джоулевой теплоты; температура ϑv1 определяется из условия действия двух источников теплоты (электрического и фрикционного) в зоне трения

Температуру вспышки ϑвсп определяют по зависимости вида:

Объемная температура металлического фрикционного элемента (ϑv1) определяется из условия равенства тепловых потоков на контактной поверхности с учетом фрикционной и электрической составляющей, а также с учетом отводимой от его полированной поверхности к скоростным токам омывающей среды:

В дальнейшем по приведенным выше температурам и оцениваются энергетические уровни поверхностных и подповерхностных слоев элементов трибосопряжения. После чего аналитическим путем определяются максимальные сжимающие напряжения σ1max в ободе шкива

Но при этом для более точного определения составляющих σ1 и σ2 в зависимость вместо (ϑ1-ϑ'1) подставляем слагаемое которое характеризует темп нагревания обода шкива, а в зависимость вместо которая характеризует температурные градиенты по толщине рассматриваемых элементов, а зарождение и развитие трещин на рабочей поверхности ободов тормозных шкивов оценивается коэффициентом сопротивления тепловому удару

На фиг. 1 приведена схема контактирования металлополимерных пар трения: 1 - фрикционная накладка; 2 - тормозной шкив; на фиг. 2 проиллюстрирована классификация микронеровностей по высоте h и шагу Sм микровыступов металлополимерных пар трения: 1 - макроотклонения; 2 - волнистость; 3 - шероховатость; 4 - субшероховатость; на фиг. 3 показаны типовые опорные кривые, построенные в относительных (I) и абсолютных (II) координатах (распределение материалов [а, б, в] по высоте шероховатого слоя) по методу Аббота (А); на фиг. 4 представлена схема иллюстрирующая переход к временно постоянной скорости (Аф1) элементарных площадок контактов при прирабатывании (I) и установившемся (II) режиме; на фиг. 5а, б, в приведено контактно-импульсное взаимодействие микровыступов пары трения «полимер (1) - металл (2)» при различной нагруженности микровыступов: а - 0,1N; б - 0,5N; в - 1,0N; на фиг. 6 проиллюстрированы расчетные модели для оценки характеристик взаимодействия пятен контактов с различными диаметрами (an, an1, an2) пары «металл (1) - полимер (2)» при генерировании: а - импульсных электрических токов; б, в - импульсных температурных токов: вспышки; поверхностные; на фиг. 7а, б показано изменение электрохимического потенциала металлической (а) и неметаллической (б) поверхностей трения при нагружении фрикционной пары в области: I, II - естественных пленок окислов (первичных структур) и их разрушения; IV - динамического равновесия и автоматического регулирования процессов образования и разрушения вторичных структур; I - закономерности для металлического элемента трения; 2, 3, 3' - закономерности для поверхностных и приповерхностных слоев фрикционных накладок до, в зоне и выше допустимой температуры для их материалов; на фиг. 8 представлены закономерности изменения токов электризации во времени (τ) прямой ("колодочка - диск") (а) и обратной ("диск - колодочка") (б) пары трения при разных скоростях скольжения (VCK) и удельных нагрузок (р): а-VCK=0,3 м/с (1); VCK=0,8 м/с (2); VCK=1,5 м/с (3); VCK=2,0 м/с (4) при р=0,15 МПа; ↑ - обозначены моменты разрушения поверхностей полимерных колодок; на фиг. 9а, б, в изображено температурное поле поверхностного слоя металлического (1) элемента (а) и изменение теплового тока (2) и эпюр температур в нем (б) и в приповерхностном слое полимерного (3) элемента (в): на фиг. 10а, б показано распределение поверхностной температуры ϑn и теплового потока q на пятне контакта при: а-ϑn=const; б-q=const; на фиг. 11а, б проиллюстрировано линии электрического поля между разноименными (а) и одноименными (б) зарядами; на фиг. 12а, б, в, г показаны закономерности изменения поверхностной температуры (ϑn, кривая 1) в интервале температур ниже и выше допустимой (ϑд) для материалов полимерной накладки и работы выхода электронов (кривая 2) и ионов (кривая 3) с робочих поверхностей металлополимерных пар трения (WM, WП) от удельных нагрузок (р) во время фрикционного взаимодействия различных типов контактов: а - блокирующего (WM>WП); б - нейтрального (WM=WП); в, г - омического при ϑд<ϑn и ϑд>ϑn (WM<WП); I, II, III - области деформации поверхностных слоев элементов трения: упругого и пластического; на фиг. 13а, б, в, г проиллюстрированы термаграммы изменения температуры по слоям фрикционной накладки при ее толщине ϑн=25 мм в интервалах: а - 253,2-78,9°С; б - 330,5-92,6°С, в - 450,1-98,6°С; г - 535,6-160,0°С; на фиг. 14а, б, в, г показаны термограммы изменения температуры по слоям обода шкива (1) и его крепежного выступа (2) в интервалах: а - 1 - 253,2-235,9°С; 2 - 204,8-136,6°С; б - 1 - 329,5-310,2°С, в - 1 - 450,4-432,5°С; 2 - 400,8-295,7°С; г - 1 - 535,2-52,2°С; 2 - 492,6-403,7°С; на фиг. 15а, б, в проиллюстрированы энергетические уровни различных типов контактов при фрикционном взаимодействии пятен микровыступов металлополимерных пар трения: а - нейтрального; б - омического; в - блокирующего; на фиг. 16 показана энергетическая диаграмма пары трения «металл - полимер»; на фиг. 17а, б представлена качественная картина энергетических зон в системе «металл - полимер» при импульсных нормальных усилиях, действующих на полимерную пленку: а - N<NC; б - N>NC; на фиг. 18 проиллюстрирована зонная диаграмма трехслойной структуры «металл 1 - полимер - металл 2»; на фиг. 18 проиллюстрирована зонная диаграмма трехслойной структуры металл 1 - полимер - металл 2»; на фиг. 19а, б, в, г, д, е представлены схемы направлений составляющих электрических токов в металлополимерных парах трения при температурах до (а) и выше (б-д) допустимой для материалов полимерной накладки; е - векторная диаграмма электрических токов и направлений в приповерхностных слоях полимерной накладки; на фиг. 20а, б показана эквивалентная схема (а) и векторная диаграмма (б) параллельного замещения поверхностного слоя полимерной накладки; на фиг. 21а, б проиллюстрирована поляризация рабочей поверхности полимерной накладки при быстрых (а) и медленных (б) частотах воздействия на процессы; на фиг. 22а, б приведена кинематическая схема ленточно-колодочных тормозов (а, б) и их фрикционный узел (в) буровой лебедки У2-5-5: 1 - рычаг управления; 2, 4 - тормозные ленты и шкивы; 3 - фрикционные накладки; 5 - барабан; 6, 9, 10 - мотылевые шейки коленчатого вала; 7 - кран бурильщика; 8 - пневматический цилиндр; 11 - балансир; на фиг. 23а, б, в, г изображен общий вид стенда с модельным ленточно-колодочным тормозом (а), нагрузочным устройством (б), двигателями постоянного и переменного тока (в) и тормозной лентой с фрикционными накладками (г): 1 - двутавровые балки; 2 - тормозная лента; 3 - фрикционные накладки; 4 - тормозной шкив; 5 - вал с подшипниками; 6 - опоры вала; 7, 8 и 9 - электродвигатели: постоянного и переменного тока; 10 - пальцевая муфта; 11 - нагрузочное устройство; 12 - вал электродвигателя; на фиг. 24а, б, в, г, д приведен энергетический баланс деталей ленточно-колодочного тормоза с различными фрикционными характеристиками: а - линейной (1) и нелинейной (2); б - перемещение деталей при колебаниях; в, г - диаграммы работы деталей в колебательном процессе; д - зависимость энергии колебания деталей от амплитуды; на фиг. 25 представлена зависимость динамического коэффициента трения от поверхностной температуры для фрикционной пары ФК-24А - сталь 35ХНЛ; на фиг. 26 изображены диаграммы работы пары трения ФК-24А - сталь 35ХНЛ в интервале температур: 1 - до 200°С; 2 - 200-350°С; 3 - 350-500°С; на фиг. 27 проиллюстрированы зависимости натяжения набегающей ветви тормозной ленты от амплитуды радиальной вибростойкости наладок для набегающей (1) и сбегающей (2) ветви ленты; на фиг. 28а, б представлены амплитудные спектры радиальной вибростойкости фрикционных пар: а - при удельной нагрузке 0,2 и 2,0 МПа (кривые 3,4, и 1,2) и скорости скольжения 5 и 15 м/с (кривые 3,4, и 1,2); б - от сбегающей ветви ленты к набегающей (цифры соответствуют порядочному номеру накладки) при удельной нагрузке 2,0 МПа на сбегающей ветви ленты; на фиг. 29а, б, в показаны схемы сил, действующие: в узле «накладка-лента» (а); на участке ленты над i-той накладкой (б); при определении деформаций участков ленты (в); 2 - тормозная лента; 3 - фрикционная накладка; на фиг. 30 изображены закономерности изменения относительных деформаций участков тормозной ленты при расположении на дуге ее обхвата фрикционных накладок с постоянным (1, 1') и переменными (2, 2') шагом: расчетные (1, 2) и экспериментальные (1', 2') данные: и - нумерация зазоров между накладками; на фиг. 31 представлена классификации податливости фрикционных стыков при формировании их контактно-импульсного взаимодействия; на фиг. 32а, б проиллюстрирована зависимость импульсной нормальной нагрузки, вызывающей деформации микровыступов фрикционной накладки при их параллельном соединении в блок (а) и их модель (б): 1 - участок фрикционной накладки: Пп -податливости микровыступов (2); 3 - металлическая пленка на рабочей поверхности шкива; на фиг. 33 изображена закономерность изменения деформаций микровыступов металлополимерных пар трения ленточно-колодочного тормоза от импульсных удельных нагрузок при разных площадях пятен их контактирования; на фиг. 34а, б, в, г, д, е проиллюстрировано влияние коэффициентов перекрытия Квз (б, в, г, д) и температурного градиента по поверхности (∂ϑn/∂l) [а, г, е] на динамический коэффициент трения f (а, б), интенсивность изнашивания ир.п. (д, е) и среднюю температуру поверхностей трения ϑ (в); на фиг. 35а, б показана схема модельного ленточно-колодочного тормоза с подвижными фрикционными накладками, установленными с постоянным (а) и переменным (б) шагами (бандаж составленный из четырех накладок): 1 - тормозной шкив; 2 - тормозная лента; 3 - фрикционные накладки: 4 - кольцевые цилиндрические стержни; 5 - цилиндрические пружины; 6 - стопорная планка; на фиг. 36 показаны зависимости динамического (а, б) и статического (в, г) коэффициентов взаимного перекрытия внешних (1) и внутренних (2) пар трения фрикционных узлов тормоза с подвижными накладками на первой и третей стадиях торможения; на фиг. 37 проиллюстрирован фрагмент изменения нормального усилия в контакте пары трения «шкив-накладка» при импульсном взаимодействии (1 - положительном: 2 - отрицательном) ленточно-колодочного тормоза буровой лебедки по времени торможения; на фиг. 38а, б изображены закономерности изменения нормального усилия во времени, исследуемого методом импульсных пар, при колебательных процессах микровыступов обода тормозного шкива для схем моментов: а - «отрицательный-положительный» б - «положительный-отрицательный»; на фиг. 39 показана расчетная схема фрикционного узла тормоза для определения усилий растяжения в тормозной ленте; на фиг. 40 изображена расчетная схема для определения усилий растяжения участка ленты и нормального контактного усилия на поверхности трения шкива; на фиг. 41 показаны закономерности изменения импульсных нормальных усилий N по длине фрикционной накладки Lн при скоростях скольжения Vck=2,5 м/с в модельном ленточно-колодочном тормозе; на фиг. 42 представлена расчетная схема фрикционного узла ленточно-колодочного тормоза: 1 - тормозная лента; 2 - фрикционная накладка; 3 - тормозной шкив; на фиг. 43 проиллюстрированы закономерности изменения тормозных моментов по длине ленты ленточно-колодочного тормоза буровой лебедки (Rш=0,725м; ϕ=9,8°; Sc=50,0кH) при разных динамических коэффициентах трения в паре «тормозной шкив - фрикционная накладка»: 1 - f=0,2; 2 - f=0,25; 3 - f=0,3; 4 - f=0,35; на фиг. 44 приведена зависимость изменения динамического коэффициента трения фрикционного узла «шкив-накладка» (материал 35ХНМ - ФК-24А) в стендовых условиях при удельных нагрузках 0,6 МПа и поверхностных температурах 200°С (кривая 1) и 400°С (кривая 2) от скорости скольжения; на фиг. 45 представлена схема узла трения в сборе с барабаном лебедки при торможении во взаимодействии со скоростными токами омывающего воздуха: 1, 2, 3 - тормозной шкив с крепежным выступом и с ребордами; 4 - тормозная лента; 5 - фрикционная накладка; 6, 7 - фланец барабана лебедки; 8 - подъемный вал; на фиг. 46а, б показана зависимость коэффициентов теплоотдачи (α) лучеиспусканием матовых (а) и полированных (б) поверхностей металлических фрикционных элементов от температуры нагревания (ϑ) при различных значениях отношения диаметров поверхности трения к площадям поверхностей (d/A); на фиг. 47 проиллюстрировано зависимость напряжений сопротивлению трещинообразования (σ0) от объемной температуры обода шкива (ϑоб) и величины сопротивления тепловому удару (КС); на фиг. 48а, б, в, г приведены закономерности изменения величин безразмерных термонапряжений обода тормозного шкива от относительного времени торможения: фрикционного нагревания (а, б) и естественного охлаждения (в, г) при различных значениях критерия Био: а, б, ; на фиг. 49а, б, в, г, д, е представлены усовершенствованные модели электротермомеханического трения и износа фрикционных материалов (первоначально разработанные А.В. Чичинадзе и Э.Д. Брауном) применительно к типичному трибологическому сопряжению; на фиг. 50 показана структурная развивающаяся модель реального сложного многоуровневого трибологического сопряжения фрикционного узла тормоза; на фиг. 51 представлена трибосистема (фрикционного узла) ленточно-колодочного тормоза и ее подсистемы различного порядка; на фиг. 52а, б, в, г, д, е, ж представлены общий вид ленточно-колодочного тормоза с многопарными фрикционными узлами и их графические модели: 1 - тормозная лента; 2, 4 - фрикционные накладки с отверстиями; 3 - тормозной шкив; 5, 6 - цилиндрические стержни и пружины; физические модели сцепления внешних («внутренняя поверхность тормозной ленты - внешние поверхности фрикционных накладок») (б, в, г) и внутренних («внутренние поверхности фрикционных накладок - рабочая поверхность тормозного шкива») (д, е, ж) пар трения его фрикционных узлов; на фиг. 53 приведена блок-схема основного расчетного модуля; на фиг. 54 проиллюстрированны закономерности изменения во времени (τ) динамического коэффициента трения (f) для пары «металл - полимер» (при р=0,3 МПа, VCK=0,6 м/с); 1,2 - высокочастотная и низкочастотная составляющие «сухого» трения; 3 - кривая при «мокром» трении; 4 - систематизированная синусоидальная кривая; на фиг. 55 показан массоперенос материала между фрикционными накладками и рабочей поверхностью обода тормозного барабана при поляризации рабочих поверхностей накладок: 1 - анодной; 2 - катодной; на фиг. 56 представлена связь между режимами разряда и износом пары трения «полимер - металл»: 1 - тлеющий разряд; 2 - искровой; на фиг. 57 проиллюстрированы этапные изменения динамического коэффициента трения материала «Ретинакс» ФК-24А в функции температуры поверхности трения по зонам: I - 200-250°С; II - 250-400°С; III - 400-550°С; IV - 550-800°С; V - 800-1000°С.

На первом этапе моделирования рассматриваются геометрические параметры микровыступов, энергетические уровни пятен контактов и их поверхностных и подповерхностных слоев при электротермомеханическом фрикционном взаимодействии в металлополимерных парах трения на нано- и микроуровнях.

В процессе фрикционного взаимодействия металлополимерных пар трения, т.е. при скольжении микровыступов, металлический фрикционный элемент получает микроимпульсы со стороны микровыступов неподвижного контртела, которым является рабочая поверхность полимерной накладки (прямая пара трения). В обратных парах трения все происходит наоборот. В многопарных фрикционных узлах ленточно-колодочного тормоза на разных стадиях торможения наблюдаются сначала обратные пары трения, а затем прямые. Импульсные колебания величины нормального усилия, действующего со стороны тормозной ленты, определяются жесткостью фрикционного стыка.

На фиг. 1а, б проиллюстрировано контактно-импульсное взаимодействие микровыступов на различной стадии торможения парой трения «полимер - металл» при ее нагружении нормальной силой N. Различная величина N на каждой из стадий торможения пропорциональна площади контакта. На первой стадии контактирования (фиг. 1а) происходит импульсное взаимодействие микровыступов, способствующее генерированию элементарного электрического тока. В дальнейшем, на второй стадии (фиг. 1б) электрический ток якобы гасится, и превращается в аккумулируемую теплоту. На третьей стадии взаимодействия микровыступов импульсная нормальная сила N является максимальной (фиг. 1в), площадь контактирующих поверхностей увеличивается, а, следовательно, наблюдается рост трибоэффекта, т.е. поверхностной температуры контакта. Суммирование элементарных электротоков, генерируемых на микровыступах (первая стадия торможения), позволило сформировать электрическое поле на взаимодействующих поверхностях контактов. Формируемое тепловое поле на второй и третьей стадииразвивается с ростом, и как следствие, приводит к увеличению тепловых токов.

Между участками фактического касания расположены микро- и макрополости, соединяющиеся между собой и заполненные жидкостью, образовавшиеся за счет выгорания связующих компонентов полимерных накладок, продуктами износа. Указанные полости имеют сужения и расширения по высоте. При вращении металлического фрикционного элемента промежуточная среда увлекается его скользящей поверхностью и в местах сужения образуются гидродинамические клинья. Действие последних суммируется и может привести к всплыванию или подъему одной поверхности над другой.

По мере всплывания тел микронеровностей уменьшается контактная деформация и часть импульсной нормальной нагрузки, воспринимаемой суммарными опорными поверхностями микровыступов, способствует одновременному увеличению части импульсной нормальной нагрузки, приходящейся на жидкостной слой накладки.

Наблюдаемая упругопластическая деформация поверхностных слоев на площадках фактического контакта, приводящая к их постепенному охрупчиванию за счет электроимпульсного прошивания волнистости и шероховатости поверхностей, а также к диспергированию, позволяет представить процесс изнашивания в виде малоцикловой усталости материалов поверхностных слоев, расположенных в зоне деформирования.

В течение незначительного времени не наблюдается разрушение поверхности трения и отделения частиц износа, т.е. имеет место существование латентной фазы, но при этом происходит накопление энергии, микродефектов, развитие и эволюция вторичных структур. При достижении предельного состояния материалов поверхностного слоя, обусловленного появлением определенной концентрации микроповреждений, наступает стадия разрушения поверхностного слоя.

Под влиянием импульсной нормальной нагрузки в касание входят отдельные микровыступы (фиг. 2а, б). Последние представляют собой микронеровности, которые расположены на вершинах волн контактирующих пятен. В связи с этим выделяют следующие площади контакта: номинальную, контурную и фактическую.

Номинальная площадь контакта (Ан) - это геометрическое место всех возможных фактических участков контакта. Эта площадь ограничена размерами взаимодействующих металлополимерных пар трения.

Контурная площадь контакта (Ак) - образуется в результате деформаций микронеровностей взаимодействующих пятен контактов. На контурной площади размещены фактические участки контакта. В зависимости от рельефа контактирующих поверхностей металлополимерных пар трения и внешнего действия на каждую из них импульсной нормальной силы, величина контурной площади может составлять до десяти процентов от всей номинальной площади контакта. Площадь отдельных контурных участков изменяется от единицы до десятков квадратных миллиметров. При взаимодействии двух волнистых поверхностей трения контурные площади контактов изменяются во времени. Это обусловлено изменением микрорельефа поверхностей; действием импульсных нормальных сил и импульсных удельных нагрузок; теплофизических и физико-механических свойств материалов, находящихся в напряженно-деформируемом состоянии; нестабильностью термоупругого контакта под действием импульсных удельных нагрузок, импульсных электрических и тепловых токов, изнашивания и других факторов. Классификацию микронеровностей по высоте h и шагу Sм металлополимерных пар трения ленточно-колодочного тормоза проиллюстрировано на фиг. 3.

Номинальную, контурную и фактическую площадь взаимодействия в металлополимерных парах трения ленточно-колодочного тормоза с учетом формы сечения можно привести к геометрической фигуре (квадрату, кругу, прямоугольнику и др.). В данном случае, площади пятен контактирования поверхностей взаимодействия приведено к кругу, что позволяет определить их соотношения через отношение квадратов радиусов, Так, например, при этом возможны и другие комбинации отношений площадей контакта взаимодействующих металлополимерных пар трения.

Микровыступы, приведенные на фиг. 4а, б, в имели следующие геометрические характеристики для материала ФК-24А (в масштабе): a-h=32,5 мм; z1=10 мм; z=17,0 мм; l=60,0 мм; б-h=32,5 мм; l=61,0 мм; в-h=31,0 мм; lS=60,0 мм.

Топография поверхностей микровыступов, оценивалась на основе обработки ограниченного числа профилограмм (zi=10). Для построения кривой опорной поверхности для трех типов характерных микровыступов использовался метод, предложенный Абботом.

Фактическая площадь контакта (АФ) образована воздействием микровыступов поверхностей трения и представляет наибольший интерес в связи с тем, что на фактических участках контактах происходит деформация микровыступов и генерирование электрических токов, а как следствие, образуются тепловые токи и происходит износ. Фактическая площадь контакта указанных пар трения изменяется в широком интервале: от сотых долей до единиц процентов от номинальной площади поверхности трения.

Опорные кривые (I, I', I''), состоящие из трех участков (1, 2 и 3), приведенные на фиг. 4 имеют переменный характер. При этом функция tp(εmax) в интервале от 0 до 1,0 показывает, какая доля материала находится выше заданного уровня. Физический смысл полученной каждой опорной кривой выражает вероятность того, что материал профиля находится выше уровня εmax, т.е. она характеризует распределение материала по высоте шероховатого слоя.

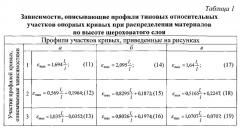

Построенные в относительных величинах опорные кривые позволяют оценить не только топографию поверхности, но и ее площадь согласно табл. 1.

Суммирование площадей элементарных контактов и достижение установившегося значения Аф1 проиллюстрировано на фиг. 5.

Данный процесс протекает постепенно и охватывает по времени несколько часов в зависимости от условий эксплуатации пар трения ленточно-колодочного тормоза. Величина А1 определяется электро- и термодинамическими режимами трения и может находиться в достаточно широких пределах в зависимости от интенсивности удельных нагрузок (уровня активации) и состава омывающих сред (уровень пассивации) при контактно-импульсном взаимодействии металлополимерных пар трения тормоза.

При взаимодействии металлополимерных пар трения тормозных устройств контакт носит дискретный характер из-за постоянной смены его элементарных участков. Последние представляют собой очаги «электрических» и «термических» неровностей. «Электрические» очаги способствуют генерированию электрических токов с помощью сформированных микротермобатарей с различными свойствами материалов и поэтому они работают в режиме микротермоэлектрогенератора и микротермоэлектрохолодильника. Одни участки нагреваются, а другие -