Устройство для фибриллирования и сепарирования древесноволокнистых материалов

Иллюстрации

Показать всеИзобретение относится к области подготовки растительного сырья, в частности к устройствам для сепарирования и фибриллирования древесноволокнистого полуфабриката, прошедшего стадию размола в ножевых размалывающих машинах, и может быть использовано как в целлюлозно-бумажной, так и в плитной промышленности. Устройство включает основание с отверстиями, выполненными в шахматном порядке, с чередующимися зубьями, одним зубом высотой 2,0-3,0 мм и углом при вершине 20-22° и двумя одинаковыми зубьями высотой 1,0-1,5 мм и углом при вершине 36-38°, при этом расстояние между осями отверстий равно 12-15 мм, а между осями и краем основания 15-17 мм. Конструкция сепаратора позволяет получать древесноволокнистый полуфабрикат не только однородного гранулометрического состава, но и с увеличенной за счет дополнительного фибриллирования удельной поверхностью волокна. 1 табл., 3 ил.

Реферат

Изобретение относится к области подготовки растительного сырья, в частности к устройствам для сепарирования и фибриллирования древесноволокнистого полуфабриката, прошедшего стадию размола в ножевых размалывающих машинах, и может быть использовано как в целлюлозно-бумажной, так и в плитной промышленности.

На современном этапе развития технологии получения древесноволокнистого полуфабриката растительное сырье проходит стадию размола, которая представляет собой главным образом физико-механический процесс, при котором происходят изменения структуры и коллоидных свойств волокон: разрыв и частичное отделение первичной стенки, уменьшение длины, увеличение внешней удельной поверхности, повышение пластичности, частичное фибриллирование, после чего происходит усредненная оценка показателя качества древесной массы. В связи с этим древесноволокнистый полуфабрикат включает в себя неразработанные и слабофибриллированнные волокона. Готовая товарная продукция, изготовленная из такого древесноволокнистого полуфабриката, имеет неудовлетворительное строение, внешний вид и низкие физико-механические свойства.

Устройств, производящих в одном устройстве одновременное сепарирование и фибриллирование волокнистых материалов, на сегодняшний момент нет. Известны устройства, которые осуществляют только фибриллирование или только сепарирование волокнистых материалов.

Известно устройство для фибриллирования древесноволокнистого полуфабриката. Устройство включает установленный в корпусе размольной камеры ротор, имеющий в своем составе вал с насаженной на него крестовиной, закрепленный одним концом в корпусе подшипника, расположенном в крышке, а вторым концом соединенный через втулочно-пальчиковую муфту с электродвигателем. Статор выполнен в виде полого цилиндра с установленными в нем взаимозаменяемые гребенчатыми планками. Между лопастями крестовины и стенками статора с установленными гребенчатыми планками образуются карманы для загрузки и пропарки растительного сырья [1].

Недостатком данного устройства является невозможность сепарирования древесноволокнистого полуфабриката в процессе размола и фибриллирования.

Известно устройство для сепарирования волокнистой суспензии. Устройство включает корпус с патрубками для подвода исходной суспензии и отвода отсортированной фракции и отходов. В корпусе на приводном валу установлен цилиндрический ротор, образующий с кольцевыми пластинами, закрепленными на внутренней поверхности корпуса, по крайней мере две кольцевые сортирующие щели. На торцах ротора закреплены лопатки. Лопатки закреплены таким образом, что их концы выступают над его цилиндрической поверхностью с перекрытием сортирующих щелей. Лопатки могут быть выполнены в виде лопастей центробежного насоса [2].

Недостатком данного устройства является невозможность сепарирования в воздушной среде и отсутствие эффекта фибриллирования волокна.

Таким образом, существующие устройства не позволяют сепарировать волокно с требуемыми геометрическими параметрами в процессе размола в воздушной среде и дополнительно фибриллировать его.

Изобретение решает задачу одновременного сепарирования и фибриллирования древесноволокнистого полуфабриката, получаемого из растительного сырья непосредственно в процессе размола, для улучшения качества получаемого продукта.

Техническим результатом изобретения является разработка конструкции сепаратора, позволяющего получать древесноволокнистый полуфабрикат не только однородного гранулометрического состава, но и с увеличенной за счет дополнительного фибриллирования удельной поверхностью волокна.

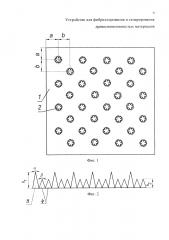

Указанный технический результат достигается тем, что устройство для фибриллирования и сепарирования древесноволокнистых материалов включает основание с отверстиями, выполненными в шахматном порядке, с чередующимися зубьями, одним зубом 3 высотой 2,0-3,0 мм и углом при вершине 20-22° и двумя одинаковыми зубьями 4 высотой 1,0-1,5 мм и углом при вершине 36-38°, при этом расстояние между осями отверстий равно 12-15 мм, а между осями и краем основания 15-17 мм.

Проходное сечение отверстий сепаратора не позволяет проходить неразмолотым пучкам волокна из-за их большого размера поперечного сечения. Волокна, имеющие требуемые геометрические размеры, проходят через отверстия сепаратора и одновременно подвергаются дополнительному фибриллированию благодаря острым краям.

Высоты, углы при вершинах зубьев и чередование определялись экспериментальным путем. Зубья высотой 2,0-3,0 мм и углом при вершине 20-22° оказывают надрезающее и рвущее действие на волокна, способствуя образованию магистральной трещины и внутреннему фибриллированию, но при этом уменьшают площадь проходного сечения отверстия. Зубья высотой 1,0-1,5 мм и углом при вершине 36-38° способствуют как внутреннему, так и внешнему фибриллированию, разделению волокна по фракциям и при этом практически не уменьшают площадь проходного сечения отверстия.

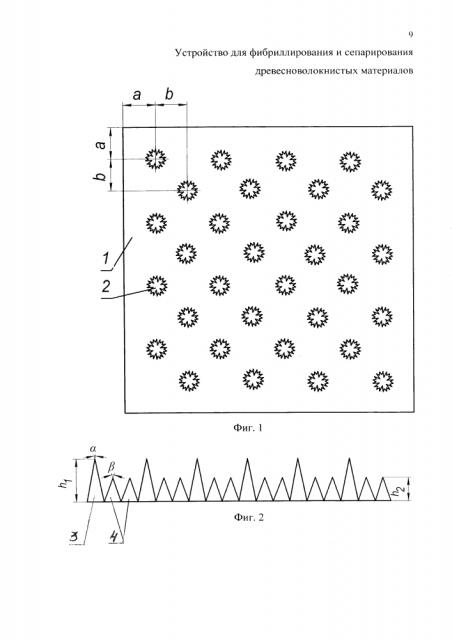

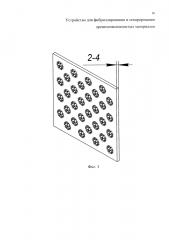

На фиг. 1 изображено основание устройства для фибриллирования и сепарирования (вид спереди); фиг. 2 - развертка отверстия сепаратора с зубьями; на фиг. 3 изображено основание устройства для фибриллирования и сепарирования.

Устройство состоит из выполненных в основании 1 устройства для фибриллирования и сепарирования отверстий 2 с последовательно чередующимися в шахматном порядке разновысокими зубьями, одним зубом 3 высотой 2,0-3,0 мм и углом при вершине 20-22° и двумя одинаковыми зубьями 4 высотой 1,0-1,5 мм и углом при вершине 36-38°. Как показано на фиг. 1, отверстия выполнены так, что расстояние между их осями составляет а=12-15 мм, а между осями и краем основания b=15-17 мм. Толщина основания составляет 2-4 мм (фиг. 3).

Устройство работает следующим образом. В процессе размола растительного сырья в ножевой размалывающей машине пучки неразмолотых волокон не могут пройти через отверстия с острыми зубьями 2 (фиг. 1) из-за их большого размера поперечного сечения. Волокна, имеющие требуемые геометрические размеры, проходят через отверстия и одновременно подвергаются дополнительному фибриллированию благодаря острым зубьям. Зубья высотой 2,0-3,0 мм и углом при вершине 20-22° оказывают надрезающее и рвущее действие на волокна, способствуя образованию магистральной трещины и внутреннему фибриллированию, но при этом уменьшают площадь проходного сечения отверстия. Зубья высотой 1,0-1,5 мм и углом при вершине 36-38° способствуют как внутреннему, так и внешнему фибриллированию, разделению волокна по фракциям и при этом практически не уменьшают площадь проходного сечения отверстия.

С уменьшением межосевого расстояния между отверстиями с зубьями увеличиваются значения показателей степени помола массы, фракционного показателя качества помола, удельной поверхности, а также улучшается фибриллирование волокна. При этом уменьшается пропускная способность

Пример 1. При получении древесноволокнистых полуфабрикатов в воздушной среде с использованием устройства для фибриллирования и сепарирования волокнистых материалов использовалась щепа влажностью 45%, имеющая следующий породный состав: сосна - 94%, лиственница - 4%, береза и осина - 2%. Зубья имели следующие параметры: высота 1,0 и 2,0 мм, углы при вершине 20° и 36°. Межосевые расстояния имели следующие значения: а=12 мм, b=15 мм.

Размол осуществлялся при величине рабочего зазора 2-3 мм. В результате получаем волокнистый полуфабрикат с качественными показателями, представленными в таблице 1.

Пример 2. По устройству прототипа. При получении древесноволокнистых полуфабрикатов в одну ступень размола использовалось технологическая щепа влажностью 45%, имеющая следующий породный состав: сосна - 94%, лиственница - 4%, береза и осина - 2%. Термическая обработка щепы осуществлялась при температуре 180°С и давлении 1,0 МПа в течении 4 минут. Продолжительность размола составляет 80 секунд при давлении пара в размольной камере 1,0 МПа и зазоре между гранями лопастей ротора и ножами гребенчатых планок статора, равным 0,2 мм. В результате получаем волокнистый полуфабрикат с качественными показателями, представленными в таблице 1.

Как видно из таблицы 1, волокнистый материал имеет более высокие значения всех качественных показателей.

Источники информации

1. Авторское свидетельство 2483150, 27.05.2013, МПК D21D 1/02, D21D 1/32.

2. Авторское свидетельство 2052006, 10.01.1996, МПК D21D 5/18.

Устройство для фибриллирования и сепарирования древесноволокнистых материалов, включающее основание с отверстиями, выполненными в шахматном порядке, с чередующимися зубьями, одним зубом (3) высотой 2,0-3,0 мм и углом при вершине 20-22° и двумя одинаковыми зубьями (4) высотой 1,0-1,5 мм и углом при вершине 36-38°, при этом расстояние между осями отверстий равно 12-15 мм, а между осями и краем основания 15-17 мм.