Способ автоматизированной обработки поверхности профилированного большого конструктивного элемента ветроэнергетической установки, устройство для обработки и система обработки

Иллюстрации

Показать всеИзобретение относится к области машиностроения и предназначено для автоматизированной обработки поверхности, в частности шлифования, профилированного конструктивного элемента. Технический результат – повышение качества обработки. Обработка производится с помощью обрабатывающего устройства, имеющего подвижный портал, систему робототехники с управляющей системой и обрабатывающим инструментом рабочей головки. Обработка имеет стадии: перемещения подвижного портала в виде подвижной тележки; подачи обрабатывающего инструмента поперек профилированной поверхности профилированного конструктивного элемента с помощью приводимой в действие между подвижной тележкой и обрабатывающим инструментом подающей робототехники; обработки поверхности с помощью обрабатывающего инструмента. При этом с помощью управляющей системы выполняется движение перемещения подвижного портала и движение подачи обрабатывающего инструмента с помощью подающей робототехники в соответствии с моделью профилированной поверхности профилированного конструктивного элемента, при этом выполняется несколько ходов обработки поверхности большого конструктивного элемента. 3 н. и 17 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к способу автоматизированной обработки поверхности, в частности шлифования, профилированного большого конструктивного элемента, в частности лопасти ротора, ветроэнергетической установки, а также к соответствующему устройству для обработки и системе обработки с устройством для обработки.

Такое устройство и такой способ известны из WO 2008/077884 А1. Недостатки раскрытого в WO 2008/077884 А1 способа состоят в следующем:

- шлифовальный портал перемещается по рельсам и поэтому его невозможно транспортировать в другие места изготовления;

- поскольку шлифовальные головки можно сдвигать лишь в горизонтальном направлении, то нельзя шлифовать весь профилированный контур;

- при увеличении роторной лопасти в поперечном сечении, а также по длине, необходимо согласовывать весь портал.

А именно, проблемой является также при профилированном большом конструктивном элементе ветроэнергетической установки, таком как, например, роторная лопасть, а также, возможно, другом большом конструктивном элементе, таком как обшивка обтекателя, ступица, обшивка гондолы или сегмент башни или т.п., часто сложный и в зависимости от типа установки изменяющийся профиль большого конструктивного элемента. Например, профиль роторной лопасти является сложным и может изменяться в зависимости от типа установки, которые могут приводить к тому, что ее невозможно обрабатывать в сравнительно негибком обрабатывающем устройстве указанного в начале вида.

Задачей изобретения является создание способа и устройства, которые улучшены относительно уровня техники, однако направлена на устранение по меньшей мере одной из указанных выше проблем. Должно быть предложено по меньшей мере одно альтернативное решение относительно известного из уровня техники решения. В частности, задачей изобретения является обеспечение возможности обработки и/или создания обрабатывающего устройства и способа, который обеспечивает увеличенную гибкость обработки и/или обеспечивает возможность обработки профилированных больших конструктивных элементов ветроэнергетической установки. Кроме того, в частности, задачей изобретения является создание устройства и способа для возможно более эффективной и, тем не менее, предпочтительно точной обработки большого конструктивного элемента. Кроме того, в частности, задачей изобретения является создание способа и устройства, с помощью которых обеспечивается возможность автоматизированной обработки поверхности большого конструктивного элемента относительно точно по положению и/или равномерно с помощью одного обрабатывающего инструмента.

Задача относительно способа решена, согласно изобретению, с помощью способа с признаками пункта 1 формулы изобретения.

Задача относительно устройства решена, согласно изобретению, с помощью устройства с признаками пункта 17 формулы изобретения.

Концепция изобретения приводит также к системе обработки, согласно пункту 19 формулы изобретения, содержащей указанное выше обрабатывающее устройство и соединенный с обрабатывающим устройством с возможностью управления удерживающий портал, в частности поворотное приспособление удерживающего портала, для удерживания с возможностью поворота профилированного большого конструктивного элемента ветроэнергетической установки.

Для устранения указанных выше недостатков концепция изобретения предусматривает, что шлифовальный робот смонтирован на подвижной тележке и тем самым может перемещаться к любому месту роторной лопасти.

Заявителями было установлено, что при использовании свободно перемещающейся подвижной тележки возможно эффективное и точное направление обрабатывающего инструмента. Согласно изобретению, с помощью системы управления выполняется перемещение подвижного портала и движение подачи обрабатывающего инструмента с помощью робототехники подачи в соответствии с моделью профилированной поверхности профилированного конструктивного элемента.

Под поверхностью следует, в принципе, понимать любую плоскую или в большинстве случаев трехмерно изогнутую, в частности сложноизогнутую, поверхность, в соответствии с профилированной поверхностью, в частности поверхностью большого конструктивного элемента, в частности, сложно выпуклую поверхность, такую как поверхность роторной лопасти. В этой связи ход обработки поверхности может содержать, в принципе, обработку произвольно изогнутой поверхности или линии в пространстве.

Эти и другие предпочтительные модификации изобретении указаны в зависимых пунктах формулы изобретения и указывают по отдельности предпочтительные возможности реализации концепции изобретения в рамках модификаций и с указанием других преимуществ.

Кроме того, было, в частности, установлено, что, прежде всего, перед обработкой поверхности большого конструктивного элемента необходимо обеспечивать, что проходящие в любом случае по существенной части поверхности большого конструктивного элемента ходы обработки выполняются, возможно, более равномерно. Однако здесь возникает проблема, поскольку, с одной стороны, перемещение подвижного портала для обеспечения более высокой гибкости, в принципе, не имеет механических ограничений, однако, с другой стороны, подача и направление обрабатывающего инструмента оказывает влияние относительно качества и внешнего вида на обработку профилированного большого конструктивного элемента, т.е. должно выполняться также, возможно, более точно и равномерно.

Предпочтительно, предусмотрена возможность проверки износа обрабатывающего инструмента между первым и вторым ходом обработки.

Отделка и/или обработка может содержать, например, обработку поверхности, такую как шлифование, окончательная отделка, лакирование или т.п. Отделка и/или обработка этого большого конструктивного элемента, например, в рамках основного процесса изготовления, может проникать в его глубину, т.е. под поверхность. Это может содержать, например, создающую большой конструктивный элемент обработку, такую как укладка слоев ламината или аналогичное выполнение поверхностных слоев большого конструктивного элемента (ламинирование).

Предпочтительно, направление обрабатывающего инструмента должно выполняться точно по положению и/или равномерно по большей части поверхности большого конструктивного элемента. Предпочтительно, для точного позиционирования система робототехники перед началом хода обработки калибруется относительно ее положения, в частности, фактическое положение обрабатывающего инструмента относительно большого конструктивного элемента согласуется с виртуальным положением обрабатывающего инструмента относительно модели. Кроме того, было установлено, что как только обрабатывающий инструмент между любым (например, во времени, по месту или относительно системы обработки) задаваемым первым и вторым ходом обработки, в течение длительной обработки большой поверхности, подвергается износу или истиранию или т.п., то это оказывает непосредственное влияние на качество обработки. Например, было установлено, что в процессе шлифования износ шлифовального инструмента (такого как шлифовальный круг или пластинчатый шлифовальный инструмент) оказывает непосредственное влияние на качество обработки за счет изменяющейся окружной скорости на шлифовальной поверхности шлифовального инструмента (при истирании массы инструмента).

В одной модификации предусмотрено, что выполняется несколько ходов обработки поверхности большого конструктивного элемента, и проверяется износ обрабатывающего инструмента между первым и вторым ходом обработки.

В последующем под обработкой понимается, в принципе, любая обработка со снятием материала конструктивного элемента, а также любая обработка с нанесением материала, а также лишь мера обработки как таковая, которая, по существу, не изменяет состояние материала профилированного конструктивного элемента, а лишь при необходимости модифицирует. Кроме того, под обработкой можно понимать любой вид обработки со снятием стружки или без снятия стружки.

Выбор момента времени проверки износа обрабатывающего инструмента между первым и вторым ходом обработки можно задавать различным образом. Например, может быть предусмотрено, что в рамках неизменных циклов, т.е., например, после каждого заданного системой обработки хода обработки (например, окончании одного направления движения в точке возврата) осуществляется проверка обрабатывающего инструмента, прежде чем выполняется следующий ход обработки. В случае процесса шлифования можно, например, шлифовать роторную лопасть вдоль ее продольной оси, при этом за счет этого ход обработки задается между двумя точками возврата обрабатывающей головки, которые могут лежать, например, у основании лопасти и у вершины лопасти, или же более короткие любые концевые точки пути могут ограничивать ход обработки между двумя возвратными точками. В этом случае каждый выполненный вдоль роторной лопасти процесс шлифования приводит к остающемуся одинаковым качеству поверхности в рамках процесса шлифования.

В рамках одного варианта выполнения момент времени проверки может быть также задан неизменным, например, после опытных значений пути шлифования или рабочего времени обрабатывающего инструмента, которые подходят для его проверки. Это может приводить при выбранном слишком большим пути шлифования или при выбранном слишком большим рабочем времени, и тем самым при сравнительно большом изменении инструмента за счет износа, к уменьшающемуся качеству обработки. Однако это можно предотвращать посредством согласования циклов. А именно, в принципе, такой процесс можно выполнять с возможностью обучения, так что в ходе выполнения способа можно создавать поля характеристик, которые являются характеристическими для определенного обрабатывающего инструмента и определенного большого конструктивного элемента, такого как роторная лопасть. Однако особенно предпочтительно, как предлагается заявителями, проверять износ обрабатывающего инструмента между первым и вторым ходом обработки.

Предпочтительно, износ проверяется с использованием стадий:

- подачи обрабатывающего инструмента к эталонному телу после первого и перед вторым ходом обработки;

- измерения давления между обрабатывающим инструментом и эталонным телом; и/или

- измерения расстояния между обрабатывающим инструментом и эталонным телом; и/или

- измерения других эталонных параметров между обрабатывающим инструментом и эталонным телом.

Предпочтительно, эталонный параметр между обрабатывающим инструментом и эталонным телом можно определять после первого и перед вторым ходом обработки. Если при сравнении определенного в соответствии с эталонным параметром параметра износа с пороговым значением износа пороговое значение превышается, то можно осуществлять замену обрабатывающего инструмента или подводку рабочей головки обрабатывающего инструмента, в частности, так, что во втором ходе обработки значения обработки эталонного параметра являются теми же, как в первом ходе обработки. Таким образом, для всех ходов обработки поверхности большого конструктивного элемента обеспечивается равномерное качество поверхности профиля.

В частности, износ можно дополнительно проверять с использованием стадий:

- определения давления износа и/или расстояния износа или другого параметра износа;

- сравнения давления износа с пороговым значением износа и/или расстояния износа с пороговым значением расстояния, и/или другого параметра износа с пороговым значением износа.

Кроме того, предпочтительно выполнять замену и/или чистку обрабатывающего инструмента при превышении порогового значения давления и/или порогового значения расстояния, в частности, во время и/или перед вторым ходом обработки.

Предпочтительно, можно выполнять также слежение за управляющим параметром обрабатывающего инструмента на основании давления износа и/или расстояния износа и/или порогового значения износа во втором ходе обработки.

В рамках одной особенно предпочтительной модификации в соответствии с виртуальной моделью профилированной поверхности профилированного конструктивного элемента можно хранить в памяти системы управления контур профилированной поверхности, вдоль которого направляется обрабатывающий инструмент. В рамках одной модификации предпочтительно занесение в память системы управления контура и/или профилированной поверхности в соответствии с виртуальной моделью профилированной поверхности профилированного конструктивного элемента. Это, с одной стороны, уменьшает необходимое для расчетов время для движения. С другой стороны, на основании этого можно выполнять, например, адаптивное регулирование движения подачи, которое, в свою очередь, имеет существенное значение для качества обработки. В частности, это приводит к созданию сравнительно эффективной относительно времени расчета системы управления.

Предпочтительно, кодовый сигнал опознавания виртуальной модели профилированной поверхности профилированного конструктивного элемента и/или определяемого из нее контура в системе управления, сравнивается, в частности, с предусмотренным, однако, в принципе, также в другой точке на рабочем месте или доступном для системы робота месте, идентификационным признаком. Идентификационный признак может содержать также функцию указанного выше неизменного положения для позиционирования системы робота и может быть, но не обязательно, нанесен на большой конструктивный элемент. В частности, обработка поверхности большого конструктивного элемента с помощью обрабатывающего инструмента может осуществляться лишь тогда, когда кодовый сигнал опознавания совпадает с идентификационным признаком. Совпадение предпочтительно обеспечивает, что контур и/или виртуальная модель профилированной поверхности профилированного конструктивного элемента в системе управления согласована с профилированным конструктивным элементом. Для этого на обрабатывающем устройстве, в частности на рабочей головке, может быть предусмотрен датчик распознавания для считывания идентификационного признака. Идентификационный признак может быть выполнен предпочтительно в виде штрихового кода, поверхностного кода или подобного простого идентификационного признака. Можно также использовать более сложный обмен данными в рамках процесса аутентификации, чем в процессе сравнения. В частности, можно также загруженную полностью или частично в идентификационный признак модель профилированной поверхности профилированного конструктивного элемента и/или контур профилированной поверхности (например, ее хедер), загружать в рамках сравнения сначала в систему управления обрабатывающего устройства или полностью или частично заменять и использовать для сравнения.

Особенно предпочтительно, посторонние препятствия, в частности, создаваемые персоналом препятствия, распознаются обрабатывающим устройством. Это обеспечивает, что предусмотренное, в принципе, без механического ограничения вдоль профилированной поверхности профилированного конструктивного элемента перемещение подвижной тележки и/или рабочее движение подачи робота не приводит к повреждению препятствий или персонала. В частности, могут быть выполнены датчики распознавания, предназначенные для распознавания препятствий, в частности, создаваемых персоналом препятствий, в непосредственной зоне движения подвижного портала и/или системы робота.

Особенно предпочтительно, контур, вдоль которого направляется обрабатывающий инструмент, содержит точечную решетку, в частности, с расположенными вдоль продольной стороны профилированной поверхности точками, которые могут быть согласованы с траекторией хода обработки, и с лежащими противоположно точками, в частности, точками возврата рабочей головки, для ограничения хода обработки обрабатывающего инструмента.

Особенно предпочтительно, большой конструктивный элемент, в частности роторная лопасть, удерживается в соединенном с возможностью управления с обрабатывающим устройством поворотном приспособлении удерживающего портала, при этом контур, вдоль которого направляется обрабатывающий инструмент, содержит точечную решетку с согласованными с окружным направлением профилированной поверхности поворотными точками, в частности с возвратными точками рабочей головки, в которые устанавливается обрабатывающий инструмент после поворота большого конструктивного элемента и перед ходом обработки.

Особенно предпочтительно перемещение подвижного портала и движение подачи обрабатывающего инструмента выполняется с коррекцией выполнения алгоритма обучения.

Особенно предпочтительно обрабатывающий инструмент является шлифовальным инструментом. Чистку обрабатывающего инструмента можно выполнять посредством обдува сжатым воздухом.

В частности, управляющим параметром обрабатывающего инструмента является его окружная скорость, при этом слежение за окружной скоростью осуществляется так, что она, по существу, одинакова в первом и во втором ходе обработки.

Предпочтительно, во время одного хода обработки можно регулировать, в частности, постоянно регулировать, расстояние и/или давление и/или другие параметры управления обрабатывающего инструмента, в частности, относительно профилированного большого конструктивного элемента.

Другие подробности и преимущества изобретения раскрыты в показанных на чертежах примерах выполнения. Ниже приводится описание примеров выполнения изобретения со ссылками на прилагаемые чертежи. На них примеры выполнения показаны не обязательно с соблюдением масштаба, наоборот, там, где это полезно для пояснения, они показаны схематично и/или в слегка искаженном виде. Относительно дополнений к показанным непосредственно на чертежах признакам, делается ссылка на известный уровень техники. При этом следует учитывать, что возможны множественные модификации и изменения относительно формы и деталей варианта выполнения, без отклонения от общей идеи изобретения. Раскрытые в описании, на чертежах, а также в формуле изобретения признаки изобретения могут быть существенными для усовершенствования изобретения, как по отдельности, так и в любой комбинации. Дополнительно к этому, в рамки изобретения попадают все комбинации по меньшей мере из двух раскрытых в описании, на чертежах и/или в формуле изобретения признаков. Общая идея изобретения не ограничивается точным видом или деталями показанного и поясняемого предпочтительного варианта выполнения или предметом, который ограничен по сравнению с заявленным в формуле изобретения предметом. В указанных диапазонах размерности, также лежащие внутри указанных пределов значения раскрываются в качестве предельных значений и могут произвольно использоваться и составлять предмет изобретения. Другие преимущества, признаки и подробности изобретения следуют из приведенного ниже описания предпочтительных примеров выполнения со ссылками на прилагаемые чертежи, на которых изображено:

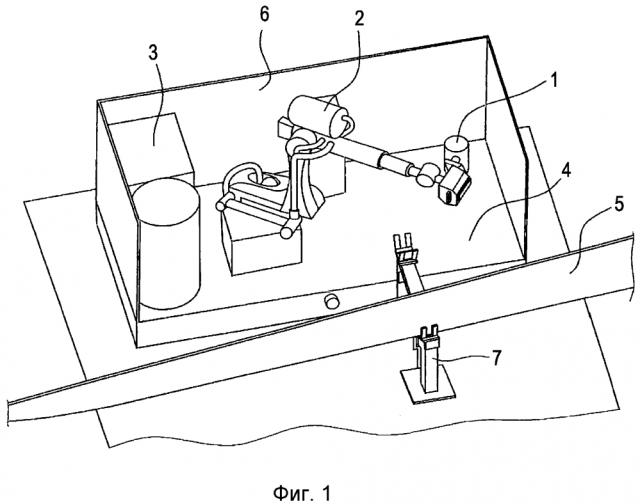

Фиг.1 - предпочтительный вариант выполнения шлифовального устройства, в изометрической проекции;

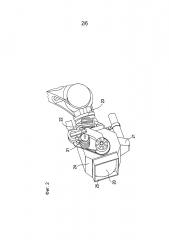

Фиг.2 - шлифовальная головка шлифовального устройства из Фиг.1, в изометрической проекции;

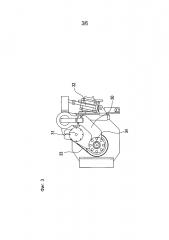

Фиг.3 - шлифовальная головка шлифовального устройства из Фиг.1, на виде сбоку; и

Фиг.4 - подвижная тележка шлифовального устройства из Фиг.1, на виде снизу;

Фиг.5 - блок-схема предпочтительного варианта выполнения способа обработки в виде способа шлифования роторной лопасти ветроэнергетической установки;

Фиг.6 - схема системы обработки из обрабатывающего устройства и поворотного приспособления удерживающего портала для роторной лопасти ветроэнергетической установки со схематичным изображением предпочтительной концепции управления для способа обработки;

Фиг.7 - схема (А) и блок-схема (В) предпочтительного способа проверки для обнаружения износа обрабатывающего инструмента между первым и вторым ходом обработки в случае, когда обрабатывающий инструмент выполнен в виде шлифовального инструмента.

Показанное на Фиг.1 устройство для шлифования роторных лопастей для ветроэнергетических установок состоит из шлифовального робота 2, на руке которого установлена шлифовальная головка 1. Как шлифовальный робот 2, так и отсасывающий резервуар 3 смонтированы на подвижной тележке 4. Все устройство по причинам техники безопасности окружено защитным ограждением 6, для того чтобы во время работы персонал не имел доступа к тележке. Подвижную тележку 4 можно с помощью дистанционного управления, которое может быть выполнено также в виде радиоуправления, направлять в любом направлении. Шлифовальная головка установлена с возможностью вращения на головке 23 шлифовального робота.

Принципиальная конструкция

Вся система обработки, в данном случае в виде шлифовальной установки, содержит практически три компонента (i) робот 2, включая шлифовальную головку 1, который установлен на подвижной тележке 4, (ii) подвижную тележку 4 с блоком управления робота 2 и отсасывающим блоком 21 для пыли от шлифовального блока и всей силовой электроникой, а также (iii) поворотное приспособление удерживающего портала, здесь опоры 7 лопасти, для роторной лопасти.

В принципе, робот может также частично направляться по рельсам, однако предпочтительно он выполнен с возможностью свободного перемещения. Подвижная тележка 4 может быть соединена с помощью кабеля со шкафом управления. Этот шкаф управления служит предпочтительно для управления и контролирования защитного приспособления и, соответственно, остановки робота 2, соответственно, подвижной тележки 4 при возникновении опасности.

Предпочтительно, этот шкаф управления установлен непосредственно на подвижной тележке 4. На подвижной тележке 4 также установлен блок компрессора, который предназначен для управления всей механикой робота 2.

На Фиг.2 показана в изометрической проекции шлифовальная головка 1. Шлифовальная головка 1 установлена с возможностью вращения на адаптере 23 руки робота. В шлифовальной головке 1 размещен шлифовальный барабан со шлифовальным средством 20. Шлифовальный барабан выступает из корпуса 24 шлифовального барабана. В нижней зоне корпуса 24 шлифовального барабана установлено отсасывающее приспособление 21. Отсасывающее приспособление служит для транспортировки возникающей при шлифовании пыли в отсасывающий резервуар 3. Для этого отсасывающее приспособление 21 соединено с помощью шланга с отсасывающим резервуаром 3.

Конструкция выполненной здесь в виде шлифовальной головки рабочей головки:

Выполненный здесь в виде шлифовального барабана обрабатывающий инструмент установлен подвижно внутри шлифовальной головки 1, так что он может перемещаться вперед, соответственно, назад. Сам барабан переставляется вперед и назад с помощью клапана и рычажного плеча. При этом давление прижимания должно удерживаться постоянным; это осуществляется в данном случае с помощью адаптивного регулирования. Давление прижимания можно осуществлять с помощью механики и, соответственно, устанавливать с помощью клапанов пропорционального регулирования. Это означает, что когда давление прижимания становится слишком сильным, т.е. контур в каком-либо виде изменился, то повышается также давление в клапане пропорционального регулирования и, соответственно, шлифовальный барабан отводится назад. Если, например, радиус шлифовального барабана изменился больше порогового значения расстояния 5 см, то шлифовальный барабан заменяют; для меньшего расстояния износа шлифовальный барабан можно подводить.

На Фиг.3 показана шлифовальная головка 1 на виде сбоку. Шлифовальный барабан приводится в действие с помощью электродвигателя 31 и приводного ремня 33. Приводной ремень может быть выполнен в качестве альтернативы в виде цепного привода. Корпус 24 шлифовального барабана перемещается с помощью пневматического цилиндра 32. Пневматический цилиндр соединен с помощью поворотного привода со шлифовальной головкой.

На Фиг.4 показана подвижная тележка 4 на виде снизу. Подвижная тележка приводится в движение с помощью привода 40. Управление подвижной тележкой осуществляется через управляемые ролики 41. Привод, а также управление питаются от накопителя 42 энергии.

На Фиг.5 показан ход выполнения способа шлифования в соответствии с предпочтительным вариантом выполнения:

В исходном положении на стадии S1 роторную лопасть позиционируют в положении POS-P и на стадии S2 позиционируют шлифовальный робот в положении POS-R. Шлифовальный робот определяет на стадии S3 свое относительное положение relPOS, в данном случае посредством тройного ощупывания роторной лопасти, т.е. свое положение относительно роторной лопасти.

На основании этого определяемого положения relPOS на стадии S4 выполняется программа шлифования; а именно, первая и вторая, согласованные друг с другом программы PV, РА шлифования для подвижной тележки 4 и для подачи робота, в данном случае руки робота и шлифовальной головки. Контур KONTUR уже на стадии S02 введен в программу для шлифовального робота. Таким образом, в этом случае не происходит автоматического ощупывания профиля, и положение для начала движения и для шлифования были на стадии S01 введены в программу на основании модели MODELL. Поверхность роторной лопасти подвергается шлифованию в соответствии с зигзагообразной формой. После каждого целесообразно разделенного с точки зрения техники обработки процесса шлифования, называемого здесь ходом обработки, определяется износ шлифовальной головки.

На Фиг.6 схематично показан вариант выполнения разделения ходов обработки.

Контуры KONTUR, соответственно, координаты контуров KONTUR заложены в программу PV, РА робота. Отдельные точки Pi этих контуров KONTUR выводятся из компьютерной модели MODELL роторной лопасти, предпочтительно автоматически, возможно, также вручную. Если должна быть изучена новая роторная лопасть, то, соответственно, согласовывается компьютерная модель и на основании ее контур KONTUR. Автоматическое согласование компьютерной модели MODELL и программы KONTUR робота, в принципе, возможно, однако в зависимости от сложности возможно также вручную с использованием особых способов расчета.

Позиционирование робота относительно роторной лопасти:

Роторная лопасть 5 предпочтительно зажата в поворотном на 110° приспособлении 50 удерживающего портала, так что она доступна с каждой стороны. В принципе, может быть предусмотрено поворотное приспособление 50, которое предназначено для поворота роторной лопасти вокруг ее оси на угол поворота вплоть до определенного значения. Диапазон углов поворота можно, в принципе, выбирать любым и пригодным относительно дальности действия робота. Диапазон углов поворота содержит предпочтительно угол поворота по меньшей мере до и/или больше 90°, особенно предпочтительно до 110° (в соответствии с указанным выше поворотным на 110° приспособлением), предпочтительно также до 180°. В зависимости от состояния обработки, можно выбирать для определенного положения роторной лопасти подходящий угол поворота, а затем изменять для другого положения. Во время шлифования роторная лопасть 5 остается постоянно удерживаемой в одном положении. Шлифовальный робот 2, т.е. подвижная тележка с прижиманием шлифовальной головки 1, перемещается от основания 5.1 лопасти до вершины 5.2 лопасти и шлифует одну сторону, соответственно, контур роторной лопасти. Для этого возможны и в зависимости от геометрии профиля целесообразны лежащие вблизи основания 5.1 лопасти и вершины 5.2 лопасти возвратные точки Ug1, Ug2 для длинных траекторий Tg, а также лежащие промежуточно возвратные точки Uk1, Uk2 для коротких траекторий Tk. Когда робот находится в конце хода обработки роторной лопасти в возвратных точках Ug1, Ug2 или между ними в промежуточных возвратных точках Uk1, Uk2, то он перемещается назад и выдает сигнал, что роторную лопасть 5 можно поворачивать в другое определенное положение с помощью поворотного приспособления 50. Это можно осуществлять как вручную, но предпочтительно автоматически; для этого между роботом 2 и поворотным на 110º приспособлением удерживающего портала предусмотрен, соответственно, канал 52 связи. Если робот 2 сообщает, что он завершил один ход обработки, то роторная лопасть 5 поворачивается в другое положение, и робот автоматически перемещается снова по этой траектории Tg, Tk контура.

Система координат:

Роторная лопасть 5 имеет неподвижную систему координат, также как робот 2 в положениях POS-P, соответственно, POS-R. Таким образом, после того, как робот 2 узнает, в каком положении relPOS он находится относительно роторной лопасти 5, он проходит через отдельные точки контура и тем самым шлифует роторную лопасть 5. Таким образом, целесообразно точное ориентирование роторной лопасти 5 относительно шлифовального робота 2, при этом шлифовальный робот 2 является подвижным, и тем самым шлифовальный робот 2 ориентируется относительно роторной лопасти 5.

На Фиг.7А показана схема испытательного стенда для определения износа обрабатывающей головки и на Фиг.7В – блок-схема выполнения проверки износа обрабатывающего инструмента между первым и вторым ходом обработки. Для этого рабочая головка находится в первой стадии Р1 в положении POS.

Для определения износа шлифовальной головки 1 робот 2 обходит на стадии Р2 шлифовальную головку 1 на эталонном теле 60, в данном случае пластине. На основании интегрированной измерительной системы 70 в прижимном цилиндре робота 2, предпочтительно на рабочей головке или, как здесь, непосредственно на обрабатывающем инструменте, определяется износ. Шлифовальная головка 1 медленно прижимается к пластине, и на основании давления р и пути d, определяемых с помощью измерительной системы на стадии Р3, на стадии Р4 проверяется, какой износ ABN произошел на самом барабане. Если на стадии Р5 будет установлено, что степень d износа больше порогового значения расстояния в 5 см относительно радиуса шлифовального барабана, то на стадии Р6 шлифовальный барабан следует заменить.

Частота проверки износа различна. Возможна управляемая в зависимости от времени проверка вручную, и в зависимости от частоты проходов по контуру, соответственно, ходов обработки после проверки. Это может также зависеть от частоты возможных доводок на стадии Р7, пока расстояние d износа составляет меньше порогового значения расстояния, равного 5 см.

Шлифовальное средство может быть обычным шлифовальным средством, то же относится к прижимному цилиндру.

Предусмотрено также устройство для чистки шлифовальной головки посредством вдувания сжатого воздуха в пространство шлифования, с целью удаления пыли от шлифовального барабана. Чистку можно осуществлять вручную, однако предпочтительно чистка выполняется с управлением в зависимости от времени или процессов шлифования.

Было установлено, что для получения чистого шлифования, предпочтительно опосредованно учитывать окружную скорость шлифовального барабана. Она должна удерживаться по возможности постоянной для всех ходов обработки, например, с трехзначным или четырехзначным значением оборотов в минуту. Поскольку окружность шлифовального средства с увеличением длительности процесса шлифования изменяется, то предпочтительно предусмотрено соответствующее согласование окружной скорости, или же замена или регулирование шлифовального средства или обрабатывающего инструмента. Согласование окружной скорости предпочтительно выполняется каждый раз после измерения износа шлифовальной головки, как показано на Фиг.7А, В.

1. Способ автоматизированной обработки поверхности профилированного конструктивного элемента ветроэнергетической установки с помощью обрабатывающего устройства, имеющего подвижный портал, систему робототехники с управляющей системой и обрабатывающий инструмент рабочей головки, включающий стадии:

- перемещения подвижного портала в виде подвижной тележки без механического ограничения вдоль профилированной поверхности профилированного конструктивного элемента,

- подачи обрабатывающего инструмента поперек профилированной поверхности профилированного конструктивного элемента с помощью приводимой в действие между подвижной тележкой и обрабатывающим инструментом подающей робототехники,

- обработки поверхности конструктивного элемента с помощью обрабатывающего инструмента, при этом перемещение подвижного портала выполняют с помощью управляющей системы, а движение подачи обрабатывающего инструмента выполняют с помощью подающей робототехники, в соответствии с моделью профилированной поверхности профилированного конструктивного элемента, при этом

- выполняют несколько ходов обработки поверхности конструктивного элемента, при этом

- контур профилированной поверхности, вдоль которого направляют обрабатывающий инструмент, содержит множество точек, включающее точки на продольной стороне, согласованные с профилированной поверхностью, для задания траектории хода обработки обрабатывающего инструмента, и точки изменения направления для ограничения хода обработки обрабатывающего инструмента.

2. Способ по п.1, отличающийся тем, что проверяют износ обрабатывающего инструмента между первым и вторым ходом обработки.

3. Способ по п.2, отличающийся тем, что износ проверяют путем:

- подачи обрабатывающего инструмента к эталонному телу после первого и перед вторым ходом обработки и дополнительно осуществления одной или более из следующих стадий:

- измерения давления между обрабатывающим инструментом и эталонным телом,

- измерения расстояния между обрабатывающим инструментом и эталонным телом.

4. Способ по п.2, отличающийся тем, что износ проверяют путем:

- определения давления между обрабатывающим инструментом и эталонным телом и/или расстояния между обрабатывающим инструментом и эталонным телом и дополнительно осуществления одной или более из следующих стадий:

- сравнения указанного давления с пороговым значением давления,

- сравнения указанного расстояния с пороговым значением расстояния.

5. Способ по п.3 или 4, отличающийся тем, что выполняют замену или чистку обрабатывающего инструмента при превышении порогового значения давления между обрабатывающим инструментом и эталонным телом или порогового значения расстояния между обрабатывающим инструментом и эталонным телом.

6. Способ по пп.1-4, отличающийся тем, что выполняют регулирование управляющего параметра обрабатывающего инструмента на основании измерения давления между обрабатывающим инструментом и эталонным телом и измерения расстояния между обрабатывающим инструментом и эталонным телом.

7. Способ по п.1, отличающийся тем, что в память управляющей системы заносят по меньшей мере один контур профилированной поверхности, который образован в соответствии с виртуальной моделью профилированной поверхности профилированного конструктивного элемента, и обрабатывающий инструмент направляют вдоль контура, причем, в частности, в память управляющей системы заносят виртуальную модель профилированной поверхности профилированного конструктивного элемента и определяют контур профилированной поверхности с помощью управляющей системы.

8. Способ по п.1, отличающийся тем, что кодовый сигнал опознавания виртуальной модели профилированной поверхности профилированного конструктивного элемента и/или контура, определяемого из нее, в управляющей системе сравнивают с идентификационным признаком, в частности, нанесенным на конструктивном элементе и/или на рабочем месте, и обработку поверхности конструктивного элемента с помощью обрабатывающего инструмента осуществляют лишь тогда, когда кодовый сигнал опознавания совпадает с идентификационным признаком, в частности обеспечивают согласование контура и/или виртуальной модели профилированной поверхности профилированного конструктивного элемента в системе управления с профилированным конструктивным элементом.

9. Способ по п.1, отличающийся тем, что обрабатывающее устройство содержит датчики распознавания препятствий, с помощью которых рас