Устройство для холодной прокатки

Иллюстрации

Показать всеИзобретение относится к области прокатного производства. Устройство содержит индукционный нагреватель краевых участков последовательно перемещаемой полосы, размещенный за индукционным нагревателем стан холодной прокатки, установленное перед индукционным нагревателем первое устройство для перемещения полосы в виде натяжных роликов, выполненных с возможностью их наклона и регулирования силы натяжения полосы для устранения смещения ее центральной между краевыми участками части относительно центра траектории перемещения, и установленное после индукционного нагревателя и перед станом холодной прокатки второе устройство для перемещения полосы в виде роликов, зигзагообразно установленных в направлении перемещения полосы с возможностью зажима полосы с каждой из ее сторон по толщине и ограничения ее смещения по ширине. Устройство обеспечивает возможность повышения стабильности прокатки за счет предотвращения трещинообразования в стальном листе. 2 з.п. ф-лы, 4 ил., 1 табл.

Реферат

Область техники

Настоящее изобретение относится к устройству для холодной прокатки, обеспечивающему холодную прокатку стального листа.

Уровень техники

Традиционно, независимо от типа устройства, применяемого для холодной прокатки стального листа, будь то полностью непрерывный стан-тандем холодной прокатки, непрерывный стан-тандем, расположенный после линии травления, либо реверсивный одноклетьевой стан, выполняется холодная прокатка стального листа, нагретого до цеховой температуры, то есть, не выше 40°C. Хотя повышение температуры подлежащего прокатке стального листа обеспечивает ряд преимуществ, в том числе снижение сопротивления деформации стального листа, недостатки перевешивают преимущества. К связанным с повышением температуры стального листа преимуществам, наряду со снижением сопротивления деформации стального листа, можно отнести, например, уменьшение мощности прокатки. Однако при проведении холодной прокатки стального листа указанное преимущество не имеет особенно большого значения. С другой стороны, с повышением температуры стального листа связан существенный недостаток, а именно, чрезвычайно высокие затраты на нагрев стального листа, кроме того, горячий стальной лист требует особого обращения в условиях рабочей среды.

Когда стальной лист, нагретый до цеховой температуры, подвергают холодной прокатке, как указано выше, существует вероятность краевого растрескивания концевого участка (далее именуемого «краевым участком») в поперечном направлении обрабатываемого стального листа. Для примера можно привести кремнистую листовую сталь с содержанием кремния 1% или более, нержавеющую листовую сталь, или высокоуглеродистую листовую сталь, которые относятся к трудно прокатываемым материалам, поскольку сравнительно с обычной листовой сталью являются более хрупкими, таким образом, в процессе холодной прокатки трудно прокатываемого материала, который нагрет до цеховой температуры, образуются явные краевые трещины. Если в процессе холодной прокатки стального листа образуются краевые трещины большого размера, может произойти разрушение обрабатываемого стального листа от краевой трещины, являющейся инициатором растрескивания.

В Патентном документе 1 раскрывается способ холодной прокатки листа кремнистой стали, позволяющий преодолеть вышеописанные проблемы холодной прокатки за счет нагрева краевых участков подаваемого к прокатному стану листа кремнистой стали до температуры, составляющей 60°C или выше (то есть до температуры хрупко-пластичного перехода). В Патентном документе 2 раскрывается пара индукционных нагревателей, каждый из которых содержит С-образный индуктор (нагревательный индуктор), обеспечивающий повышение температуры соответствующего краевого участка стального листа посредством индукционного нагрева. Согласно способу, описанному в Патентном документе 2, стальной лист вставляют в индукционный нагреватель таким образом, чтобы каждый из краевых участков стального листа в направлении ширины (который далее именуется «поперечным направлением листа») вмещался в щель соответствующего С-образного индуктора, располагаясь на расстоянии от сторон щели по типу «сэндвича» в вертикальном направлении индуктора; при подаче от блока питания в С-образный индуктор тока высокой частоты магнитные потоки распространяются к краевым участкам стального листа в направлении его толщины (которое далее именуется «высотным направлением листа»), генерируя в краевых участках стального листа индукционный ток, обеспечивающий нагрев указанных краевых участков за счет джоулева тепла.

Чтобы выполнялся нагрев краевого участка стального листа до заданной температуры, указанный краевой участок листа, вставленный в щель соответствующего С-образного индуктора и располагаемый на расстоянии от сторон щели по типу «сэндвича» в вертикальном направлении индуктора, должен перекрываться в С-образном индукторе в направлении толщины листа на заданную длину (именуемую далее «длиной перекрытия»), причем указанная длина перекрытия обеспечивается регулировкой положения каретки, поддерживающей С-образный индуктор. Однако, практически, стальной лист, подлежащий прокатке, совершает извилистое движение в поперечном направлении листа по причине неточности центрирования или в связи с плохой плоскостностью стального листа, в результате чего длина перекрытия изменяется. Когда длина перекрытия уменьшается, индуцируются вихревые токи Фуко, которые затрудняют прохождение магнитного потока, в такой ситуации невозможно достичь заданного номинального значения выходной мощности даже за счет снижения коэффициента мощности для повышения реактивного тока и повышения высокочастотного тока, поступающего в обмотку С-образного индуктора. В результате может наблюдаться недогрев краевого участка. Вместе с тем, возможно возникновение ситуации, при которой происходит избыточный нагрев некоторой части краевого участка (чрезмерный локальный нагрев). Недогрев стального листа является причиной возникновения трещин на краевых участках при холодной прокатке стального листа. Краевые трещины вызывают растрескивание стального листа в процессе холодной прокатки, как описано выше. С другой стороны, чрезмерный локальный нагрев является причиной возникновения краевой волнистости при деформации стального листа под действием термических напряжений. Значительная краевая волнистость может вызвать растрескивание стального листа при вытяжке в процессе холодной прокатки и, таким образом, нарушить стабильность холодной прокатки стального листа. Отсюда следует, что при индукционном нагреве до заданной температуры краевого участка стального листа, подлежащего холодной прокатке, чрезвычайно важно регулировать длину перекрытия до получения оптимального значения.

Следует отметить, что регулирование длины перекрытия осуществляется по упомянутой выше стандартной технологии при использовании в качестве примера, раскрытого в Патентном документе 3 индукционного нагревателя, который содержит нагревательную обмотку, обеспечивающую нагрев краевых участков перемещаемого стального листа, каретку, на корпусе которой смонтирована нагревательная обмотка, а также содержит перемещающий механизм, обеспечивающий перемещение каретки в направлении, ортогональном направлению перемещения стального листа, и содержащий направляющие ролики, которые закреплены на корпусе каретки и вступают в контакт с краевым участком стального листа. В индукционном нагревателе, описанном в Патентном документе 3, функция перемещающего механизма состоит в том, чтобы направляющие ролики были приведены в контакт с краевым участком стального листа к моменту осуществления индукционного нагрева стального листа и всегда поддерживалось постоянным взаимное расположение стального листа и нагревательной обмотки. Следует отметить, что в Патентном документе 4 раскрывается способ контроля индукционного нагрева, осуществляемого указанным нагревателем, в котором каждая из кареток, перемещающихся в направлении, ортогональном направлению перемещения стального листа, занимает левое или правое боковое местоположение соответственно левому и правому краевым участкам стального листа, причем в каждый расположенный слева или справа индуктор, закрепленный на соответствующей каретке, вмещается соответствующий краевой участок стального листа, с образованием в вертикальном направлении индуктора «сэндвича», при этом автоматический контроллер позиционирует каретку, регулируя, таким образом, длину перекрытия в индукторе краевого участка стального листа, чтобы весь краевой участок стального листа был нагрет. В способе контроля индукционного нагрева, описанном в Патентном документе 4, осуществляется измерение величины высокочастотного тока, поступающего в нагревательную обмотку каждого индуктора, позиционированного слева или справа, определяется изменение величины электрического тока в связи с изменением длины перекрытия из-за извилистого движения стального листа, определяется величина коррекции положения каретки согласно сохраняемой в памяти устройства зависимости между отклонением электрического тока и положением каретки, чтобы отклонение величины электрического тока сводилось к нулю. Затем, чтобы выполнить корректировку положения кареток с обеих сторон, из линейной величины, определяющей начальное положение каретки с той стороны, где отмечалась более высокая величина тока, вычитают величину коррекции положения каретки, а к линейной величине, определяющей положение каретки с той стороны, где отмечалась меньшая величина электрического тока, прибавляют величину коррекции положения каретки. Затем каждая из расчетных линейных величин, определяющих скорректированное положение кареток с обеих сторон, выводится на автоматический позиционирующий контроллер, который на основании полученных данных корректирует положение каждой каретки на каждой из сторон. Благодаря указанной схеме корректируется длина перекрытия каждого краевого участка стального листа, а именно, левого и правого краевого участка стального листа в соответствующем индукторе.

Перечень ссылок.

Патентные документы.

Патентный документ 1: выложенная публикация японского патента № 61-15919

Патентный документ 2: выложенная публикация японского патента № 11-290931

Патентный документ 3: выложенная публикация японского патента № 53-70063

Патентный документ 4: выложенная публикация японского патента № 11-172325

Раскрытие изобретения

Техническая проблема

Согласно традиционным технологиям, упомянутым выше, корректировка длины перекрытия выполняется в соответствии с изменением положения краевого участка стального листа в щели индуктора индукционного нагревателя в результате извилистого движения стального листа. Точнее говоря, корректировка длины перекрытия обеспечивается регулированием с обратной связью, в зависимости от изменения положения краевого участка. Однако скорость извилистого движения стального листа выше скорости перемещения каретки, позиционирующей индуктор относительно листа, поэтому описанная выше традиционная технология регулирования с обратной связью не очень подходит для корректировки длины перекрытия, которая изменяется в зависимости от положения краевого участка при извилистом движении стального листа. Таким образом, при осуществлении индукционного нагрева до заданной температуры краевого участка стального листа, подвергаемого холодной прокатке, чрезвычайно трудно достичь оптимальной величины длины перекрытия, в связи с невозможностью стабильной регулировки извилистого движения стального листа. В таком случае, как правило, наблюдается недогрев или чрезмерный локальный нагрев краевого участка прокатываемого листового материала. При холодной прокатке стального листа в указанном состоянии может произойти растрескивание стального листа в результате возникновения краевых трещин из-за недогрева краевого участка, либо растрескивание стального листа может произойти при вытяжке стального листа из-за краевой волнистости, связанной с чрезмерным локальным нагревом краевого участка. Любое растрескивание стального листа, а именно, растрескивание, происходящее в результате возникновения краевых трещин, либо растрескивание стального листа, обусловленное вытяжкой стального листа из-за краевой волнистости (далее по тексту используется обобщенный термин «растрескивание стального листа») затрудняет осуществление процесса холодной прокатки стального листа и существенно снижает эффективность процесса холодной прокатки.

В связи с вышеизложенным, задачей настоящего изобретения является устранение указанных проблем, и задача настоящего изобретения состоит в том, чтобы предложить устройство для холодной прокатки, способное, по мере возможности, предотвратить возникновение трещин в стальном листе и обеспечить, таким образом, стабильную холодную прокатку стального листа.

Решение проблем

Для устранения вышеописанных проблем и решения поставленной задачи в настоящем изобретении предлагается устройство для холодной прокатки, обеспечивающее нагрев перемещаемого стального листа посредством нагревателя с последующей холодной прокаткой нагретого стального листа посредством стана холодной прокатки и содержащее: устройство корректировки извилистого движения листа, установленное выше по ходу нагревателя относительно направления перемещения стального листа и приспособленное выполнять корректировку извилистого движения стального листа, направляемого к нагревателю; и устройство подавления извилистого движения, установленное между нагревателем и станом холодной прокатки и приспособленное подавлять извилистое движение стального листа, связанное с холодной прокаткой стального листа на стане холодной прокатки.

Следует отметить, что в устройстве для холодной прокатки согласно настоящему изобретению используется устройство корректировки извилистого движения, которое содержит: ролики, приспособленные вращаться при контакте их бочек со стальным листом, обеспечивая перемещение указанного стального листа; наклоняющее устройство, приспособленное наклонять ролики таким образом, чтобы ось бочки каждого ролика располагалась под углом относительно горизонтального направления; устройство подавления извилистого движения, содержащее несколько роликов, которые установлены зигзагообразно в направлении перемещения стального листа и бочки которых приспособлены перемещать выходящий из нагревателя стальной лист к входной стороне стана для холодной прокатки, ограничивая при этом смещение листа в поперечном направлении благодаря расположению роликов с обеих сторон стального листа в высотном направлении (по типу «сэндвича»).

Кроме того, бочки роликов устройства корректировки извилистого движения, предусмотренного в устройстве для холодной прокатки согласно настоящему изобретению, выполняют натяжную функцию и приспособлены регулировать силу натяжения стального листа.

Также следует отметить, что в устройстве для холодной прокатки согласно настоящему изобретению используется нагреватель, который содержит С-образные индукторы, вмещающие в поперечном направлении соответствующие краевые участки стального листа по типу «сэндвича», которые в высотном направлении стального листа располагаются на расстоянии от плечевых участков указанных индукторов, при этом обеспечивается нагрев каждого из краевых участков стального листа при помощи индукционной нагревательной системы, которой оснащен нагреватель.

Полезные эффекты изобретения

Настоящее изобретение обладает полезными эффектами, позволяющими, по мере возможности, подавить возникновение растрескивания стального листа и стабильно выполнять холодную прокатку стального листа.

Краткое описание чертежей

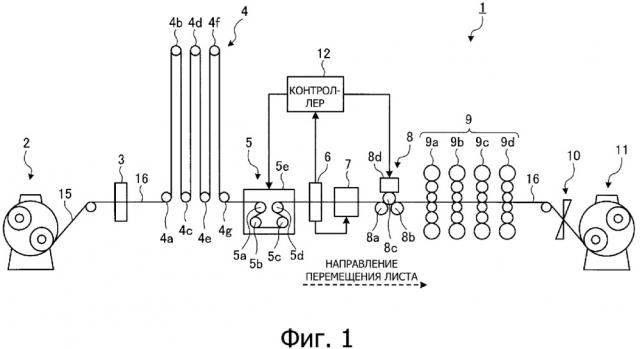

Фиг. 1 - иллюстративный пример конфигурации устройства для холодной прокатки, согласно представленному варианту осуществления настоящего изобретения.

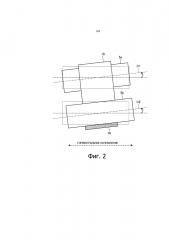

Фиг. 2 - схематичное изображение наклоненных натяжных роликов устройства корректировки извилистого движения, согласно представленному варианту осуществления настоящего изобретения.

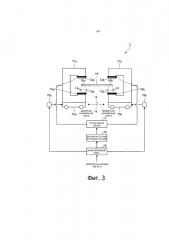

Фиг. 3 - иллюстративный пример конфигурации нагревателя, предусмотренного в устройстве для холодной прокатки, согласно представленному варианту осуществления настоящего изобретения.

Фиг. 4 - схематичное изображение стальной полосы в условиях ограничения смещения в поперечном направлении посредством бочек роликов устройства подавления извилистого движения, согласно представленному варианту осуществления настоящего изобретения.

Осуществление изобретения

Далее со ссылкой на прилагаемые чертежи описывается, в качестве примера, предпочтительный вариант осуществления устройства для холодной прокатки согласно настоящему изобретению. Следует отметить, что настоящее изобретение не ограничивается представленным вариантом его осуществления.

Предпочтительный вариант осуществления изобретения

В нижеследующем описании настоящего изобретения, прежде всего, раскрывается устройство для холодной прокатки согласно предпочтительному варианту осуществления настоящего изобретения. На фиг. 1 показан иллюстративный пример конфигурации устройства для холодной прокатки согласно предпочтительному варианту осуществления настоящего изобретения. Как показано на фиг. 1, устройство 1 для холодной прокатки согласно представленному варианту осуществления настоящего изобретения содержит разматыватель 2 и натяжной барабан 11, которые установлены, соответственно, на входном конце и выходном конце транспортировочного канала для материала, подвергаемого прокатке. Наряду с этим, устройство 1 для холодной прокатки оснащено сварочным аппаратом 3, петлевым устройством 4, устройством 5 корректировки извилистого движения, измерителем 6 ширины листа, нагревателем 7, устройством 8 подавления извилистого движения, станом 9 для холодной прокатки и летучими ножницами 10, расположенными между разматывателем 2 и натяжным барабаном 11 вдоль транспортировочного канала для материала, подлежащего прокатке. Кроме того, устройство 1 для холодной прокатки имеет контроллер 12, который управляет устройством 5 корректировки извилистого движения и устройством 8 подавления извилистого движения.

Стальные листы 15, сформированные из стальных материалов, таких как горячекатаная листовая сталь, и смотанные в рулон, захватываются разматывателем 2, который, разматывая рулон, подает стальные листы 15 последовательно в транспортировочный канал для материала, подлежащего прокатке в устройстве 1 для холодной прокатки. Стальные листы 15, поступающие от разматывателя 2, проходят через тянущие ролики или аналогичное устройство, осуществляющее последовательное продвижение указанных листов к сварочному аппарату 3, установленному ниже по ходу разматывателя 2 относительно направления перемещения стальных листов 15.

Сварочная машина 3 может представлять собой машину для лазерной сварки или аналогичное устройство и, как показано на фиг. 1, установлена между разматывателем 2 и петлевым устройством 4 вблизи транспортировочного канала для материала, подлежащего прокатке. Сварочная машина 3 принимает множество листов, поступающих последовательно от разматывателя 2 и приваривает хвостовой концевой участок стального листа, предшествующего в направлении перемещения стальных листов 15 (далее называемый «предшествующим материалом») к дальнему концевому участку стального листа, следующего за предшествующим материалом (далее называемому «последующим материалом»). Сварочная машина 3 выполняет последовательно сварку стальных листов 15, поступающих от разматывателя 2; точнее говоря, сварочная машина 3 сваривает один за другим хвостовой участок предшествующего материала и дальний концевой участок последующего материала, формируя, таким образом, стальную полосу 16 из стальных листов 15 посредством соединения дальнего концевого участка и хвостового участка соответствующих стальных листов 15, как описывалось выше. Выходящая из сварочной машины 3 стальная полоса 16 затем направляется к петлевому устройству 4, расположенному ниже по ходу сварочной машины 3 относительно направления перемещения стальной полосы 16.

Петлевое устройство 4 представляет собой накопитель, соответствующим образом доставляющий стальную полосу 16 для ее непрерывной обработки, а именно, для осуществления холодной прокатки. На фиг. 1 детально показано петлевое устройство 4, оснащенное множеством стационарных роликов 4a, 4c, 4e, и 4g, а также множеством подвижных роликов 4b, 4d, и 4f, которые способны перемещаться к или от стационарных роликов 4a, 4c, 4e, и 4g. В петлевом устройстве 4, показанном на фиг. 1, указанные ролики расположены вдоль транспортировочного канала для стальной полосы 16 в определенной последовательности, а именно, стационарный ролик 4a, подвижный ролик 4b, стационарный ролик 4c, подвижный ролик 4d, стационарный ролик 4e, подвижный ролик 4f и стационарный ролик 4g.

Стационарные ролики 4a, 4c, 4e, и 4g петлевого устройства 4, показанного для примера на фиг. 1, функционируют как передающие ролики и выровнены относительно друг друга по направлению к устройству 5 корректировки извилистого движения стального листа, подаваемого от сварочной машины 3. Указанные стационарные ролики 4a, 4c, 4e, и 4g вступают в контакт со стальной полосой 16, которая проходит по поверхности каждого ролика, охватывая его. В рабочем состоянии каждый из стационарных роликов вращается вокруг своей оси под действием приводного устройства (не показано на чертежах). Следовательно, каждый из стационарных роликов 4a, 4c, 4e и 4g перемещает стальную полосу 16 по транспортировочному каналу для стальной полосы 16 и, наряду с этим, прикладывает силу натяжения к стальной полосе 16 в неподвижном состоянии. С другой стороны, каждый из подвижных роликов 4b, 4d, и 4f является передающим роликом, который способен перемещаться в направлении к или от стационарных роликов 4a, 4c, 4e, и 4g под действием перемещающего устройства (не показано на чертежах), такого как петлеобразующая тележка. Подвижные ролики 4b, 4d, и 4f вступают в контакт со стальной полосой 16, которая проходит по поверхности каждого ролика, охватывая его. В рабочем состоянии каждый подвижный ролик вращается вокруг своей оси вращения. Следовательно, подвижные ролики 4b, 4d, и 4f совместно со стационарными роликами 4a, 4c, 4e, и 4g продвигают стальную полосу 16 в направлении перемещения стальной полосы 16.

Как показано на фиг. 1, петлевое устройство 4 описанной выше конфигурации, обеспечивающее накапливание и доставку стальной полосы 16, установлено выше по ходу стана 9 холодной прокатки относительно направления перемещения стальной полосы 16, точнее говоря, расположено между сварочным аппаратом 3 и устройством 5 корректировки извилистого движения стальной полосы 16. Соответственно, время пребывания стальной полосы 16 в петлевом устройстве 4 регулируется. Петлевое устройство 4 накапливает и доставляет стальную полосу 16 для обработки, обеспечивая непрерывную работу стана, исключая таким образом, простой стана в период остановки стальной полосы 16 для сварки стальных листов посредством сварочной машины 3 или для разрезки стальной полосы 16 летучими ножницами 10. Например, в устройстве 1 для холодной прокатки в период времени, в течение которого сварочная машина 3 не выполняет сварку стальной полосы 16, петлевое устройство 4 получает стальную полосу 16 от сварочной машины 3, при этом подвижные ролики 4b, 4d, и 4f перемещаются в направлении от стационарных роликов 4a, 4c, 4e, и 4g. Соответственно, петлевое устройство 4 накапливает стальную полосу 16, доставляемую от сварочной машины 3, непрерывно перемещая стальную полосу 16 по транспортировочному каналу в направлении стана 9 холодной прокатки. С другой стороны, в течение времени, когда сварочная машина 3 сваривает дальний концевой участок и хвостовой участок соответствующих стальных листов 15, доставка стальной полосы 16 от сварочной машины 3 к петлевому устройству 4 приостанавливается. При этом петлевое устройство 4 перемещает подвижные ролики 4b, 4d и 4f по направлению к стационарным роликам 4a, 4c, 4e и 4g. Конкретнее говоря, накопленную, как описано выше, стальную полосу 16 петлевое устройство 4 подает по транспортировочному каналу в направлении стана 9 холодной прокатки и поддерживает непрерывное перемещение стальной полосы 16 по транспортировочному каналу от сварочной машины 3 в направлении стана 9 холодной прокатки. По окончании сварки стальной полосы 16 в сварочной машине 3 петлевое устройство 4 перемещает подвижные ролики 4b, 4d, и 4f от стационарных роликов 4a, 4c, 4e и 4g обратно. Петлевое устройство 4 накапливает сваренную из листов стальную полосу 16, поступающую от сварочной машины 3, и непрерывно перемещает стальную полосу 16 по транспортировочному каналу в направлении стана 9 холодной прокатки. Таким образом, петлевое устройство 4 поддерживает непрерывное перемещение стальной полосы 16 от сварочной машины 3 по транспортировочному каналу в направлении стана 9 холодной прокатки. Стальная полоса 16, доставляемая петлевым устройством 4, перемещается последовательно к устройству 5 корректировки извилистого движения, расположенному ниже по ходу петлевого устройства 4 относительно направления перемещения стальной полосы 16.

Устройство 5 корректировки извилистого движения, как показано на фиг. 1, установлено выше по ходу нагревателя 7 относительно направления перемещения стальной полосы 16, и корректирует извилистое движение стальной полосы 16, направляемой к нагревателю 7. Согласно представленному варианту осуществления настоящего изобретения, устройство 5 корректировки извилистого движения оснащено четырьмя натяжными роликами 5a-5d и содержит наклоняющее устройство 5e, осуществляющее наклон роликов 5a-5d.

Бочки натяжных роликов 5a-5d способны выполнять передающую функцию, обеспечивая перемещение стальной полосы 16, а также способны выполнять регулирующую функцию, регулируя натяжение, прикладываемое к стальной полосе 16. Точнее говоря, указанные натяжные ролики 5a-5d позиционированы вдоль транспортировочного канала для стальной полосы 16 таким образом, чтобы стальная полоса 16 охватывала каждый ролик с углом обхвата, равным или превышающим заданное значение (к примеру, 90° или более). Причем, угол обхвата является центральным углом каждого из натяжных роликов 5a-5d, стягивающим участок периферийной поверхности натяжного ролика, а именно, участок периферийной поверхности, вступающий в контакт со стальной полосой 16. Каждый из позиционированных таким образом натяжных роликов 5a-5d вращается вокруг своей оси под действием приводного устройства (не показано на чертежах) при вступлении в контакт со стальной полосой 16, проходящей по поверхности натяжных роликов 5a-5d и охватывающей каждый из указанных роликов. Следовательно, за счет силы натяжения, прикладываемой к стальной полосе 16 натяжными роликами, и силы трения, возникающей между периферийной поверхностью каждого натяжного ролика и стальной полосой 16, подлежащая обработке стальная полоса 16 перемещается по транспортировочному каналу от петлевого устройства 4 в направлении нагревателя 7. Точнее говоря, при натяжении стальной полосы 16 натяжным роликом 5a совместно с натяжным роликом 5b стальная полоса перемещается по транспортировочному каналу от петлевого устройства 4 к натяжному ролику 5b. При натяжении стальной полосы 16 натяжным роликом 5b совместно с натяжными роликами 5a и 5c стальная полоса перемещается по транспортировочному каналу от натяжного ролика 5a к натяжному ролику 5c. При натяжении стальной полосы 16 натяжным роликом 5c совместно с натяжными роликами 5b и 5d стальная полоса перемещается по транспортировочному каналу от натяжного ролика 5b к натяжному ролику 5d. При натяжении стальной полосы 16 натяжным роликом 5d совместно с натяжным роликом 5c стальная полоса перемещается по транспортировочному каналу от натяжного ролика 5c в направлении нагревателя 7. Как описано выше, сила натяжения, прикладываемая к стальной полосе 16 натяжными роликами 5a-5d, регулируется посредством корректировки скорости вращения каждого из натяжных роликов 5a-5d.

Одновременно натяжные ролики 5a к 5d выполняют и регулировочную функцию, обеспечивая корректировку извилистого движения стальной полосы 16. Посредством наклоняющего устройства 5e натяжные ролики 5a-5d удерживаются в наклоненном состоянии с возможностью вращения вокруг своей оси. При наклоне натяжных роликов 5a-5d под действием наклоняющего устройства 5e ось вращения каждого из натяжных роликов 5a-5d располагается под углом относительно горизонтального направления. На фиг. 2 схематично показаны наклоненные натяжные ролики устройства корректировки извилистого движения согласно представленному варианту осуществления настоящего изобретения. Если движение стальной полосы 16 становится извилистым, наклоняющее устройство 5e обеспечивает наклон натяжных роликов 5a и 5b, продвигающих стальную полосу 16, при этом центральные оси C1 и C2 соответствующих натяжных роликов 5a и 5b располагаются под углом относительно горизонтального направления. Согласно представленному варианту осуществления настоящего изобретения наклоняющее устройство 5e обеспечивает наклон натяжных роликов 5c и 5d, наряду с вышеуказанными натяжными роликами 5a и 5b. Наклоняющее устройство 5e, осуществляя управляющую функцию, обеспечивает наклон натяжных роликов 5a-5d вниз в направлении, противоположном направлению извилистого движения стальной полосы 16, осуществляя, таким образом, корректировку извилистого движения стальной полосы 16.

Стальная полоса 16, прошедшая через вышеуказанное устройство 5 корректировки извилистого движения, затем перемещается через измеритель 6 ширины листа, установленный на выходной стороне устройства 5 корректировки извилистого движения, и подается к нагревателю 7, расположенному выше по ходу устройства 8 подавления извилистого движения относительно направления перемещения стальной полосы 16.

Как показано на фиг. 1, измеритель 6 ширины листа, расположенный между устройством 5 корректировки извилистого движения и нагревателем 7, предназначен выполнять замер смещения стальной полосы 16 при извилистом движении и ширины стальной полосы 16, извилистое движение которой корректируется посредством устройства 5 корректировки извилистого движения. На данном этапе измеритель 6 ширины регистрирует положение каждого из краевых участков стальной полосы 16 при откорректированном извилистом движении и вычисляет зарегистрированные положения каждого из краевых участков. Затем, измеритель 6 ширины рассчитывает центральную линию в поперечном направлении стальной полосы 16 на основании вычисленного положения каждого из краевых участков и определяет смещение центральной линии стальной полосы относительно центральной линии транспортировочного канала для стальной полосы 16, которое является показателем извилистого движения стальной полосы 16. Кроме того, измеритель 6 ширины рассчитывает ширину стальной полосы 16 на основании вычисленного положения каждого из краевых участков. Измеритель 6 ширины постоянно или периодически через заданный промежуток времени производит расчет (измерение) смещения стальной полосы 16, являющегося показателем извилистого движения, и ширины стальной полосы 16 при откорректированном извилистом движении. Измеритель 6 ширины передает контроллеру 12, а также нагревателю 7 расчетную величину смещения стальной полосы 16 при извилистом движении и, соответственно, ширину стальной полосы 16.

Стальная полоса 16 последовательно подается в нагреватель 7, который обеспечивает нагрев краевых участков стальной полосы 16 перед холодной прокаткой. Согласно указанному варианту осуществления настоящего изобретения, нагреватель 7 расположен выше по ходу стана 9 холодной прокатки относительно направления перемещения стальной полосы 16, как показано на фиг. 1. Точнее говоря, нагреватель 7 расположен между устройством 5 корректировки извилистого движения и устройством 8 подавления извилистого движения, при этом нагреватель 7 обеспечивает нагрев (индукционный нагрев) обоих краевых участков стальной полосы 16 посредством системы индукционного нагрева. На фиг. 3 показан иллюстративный пример конструкции нагревателя, применяемого в устройстве для холодной прокатки, согласно представленному варианту осуществления настоящего изобретения. Представленный на фиг. 3 нагреватель 7 содержит пару С-образных индукторов 71a и 71b, каждый из которых вмещает соответствующий краевой участок 16a и 16b в поперечном направлении стальной полосы 16, располагаемый в высотном направлении (например, в вертикальном) стальной полосы 16 на расстоянии от плечевых участков индуктора по типу «сэндвича». Каждый из плечевых участков 72a и 73a индуктора 71a оснащен нагревательной обмоткой 74a. Когда краевой участок 16a стальной полосы 16 проходит через ограниченное плечевыми участками 72a и 73a внутреннее пространство индуктора 71a, нагревательные обмотки 74a генерируют магнитные потоки в высотном направлении стальной полосы 16, обеспечивая, таким образом, индукционный нагрев краевого участка 16a. Каждый из плечевых участков 72b и 73b расположенного с противоположной стороны индуктора 71b оснащен нагревательной обмоткой 74b. Когда краевой участок 16b стальной полосы 16 проходит через ограниченное плечевыми участками 72b и 73b внутреннее пространство индуктора 71b, нагревательные обмотки 74b генерируют магнитные потоки в высотном направлении стальной полосы 16, обеспечивая, таким образом, индукционный нагрев краевого участка 16b. Как показано на фиг. 3, нагреватель 7 оснащен согласующей панелью 77, высокочастотным источником питания 78 и вычислительным блоком 79. Нагревательные обмотки 74a и 74b соединены с высокочастотным источником питания 78 через согласующую панель 77. Вычислительный модуль 79 связан с высокочастотным источником питания 78. Вычислительный модуль 79 на основании толщины стальной полосы 16, скорости ее перемещения и марки стали задает параметры нагрева стальной полосы 16 и направляет высокочастотному источнику 78 команду на подачу в нагревательные обмотки 74a и 74b высокочастотного тока в соответствии с заданными параметрами нагрева. По управляющему сигналу, поступающему от вычислительного модуля 79, высокочастотный источник 78 питания через согласующую панель 77 направляет высокочастотный ток в каждую из нагревательных обмоток 74a, 74b, в результате чего, нагревательные обмотки 74a и 74b генерируют в высотном направлении листа магнитный поток (высокочастотный магнитный поток). Высокочастотный магнитный поток генерирует индукционный ток в каждом из краевых участков 16a и 16b стальной полосы 16, а индукционный ток в каждом из краевых участков 16a и 16b стальной полосы 16 генерирует джоулево тепло. Под действием генерированного в каждом из краевых участков 16a и 16b стальной полосы 16 джоулева тепла обеспечивается индукционный нагрев указанных краевых участков 16a и 16b до температуры, превышающей температуру хрупко-пластичного перехода.

Как показано на фиг. 3, нагреватель 7 оснащен каретками 75a и 75b, обеспечивающими перемещение индукторов, соответственно, 71a и 71b в поперечном направлении стальной полосы 16, и содержит позиционирующие контроллеры 76a и 76b, которые регулируют положение индукторов 71a и 71b, соответственно. Индуктор 71a установлен на каретке 75a, а индуктор 71b установлен на каретке 75b. Каретки 75a и 75b перемещаются в поперечном направлении стальной полосы 16, перемещая, таким образом, в поперечном направлении стальной полосы 16 индукторы, соответственно, 71a и 71b. Каждый из позиционирующих контроллеров 76a и 76b соединен, как показано на фиг. 3, с вычислительным модулем 79. Как уже отмечалось выше, вычислительный модуль 79 получает от измерителя 6 ширины данные о ширине стальной полосы 16, на основании полученных значений ширины стальной полосы вычислительный модуль 79 производит расчет целевых позиций индукторов 71a и 71b (точнее, целевых позиций нагревательных обмоток, соответственно, 74a и 74b) в поперечном направлении стальной полосы 16. Данные о расчетных целевых позициях индукторов 71a и 71b вычислительный модуль 79 направляет к соответствующим позиционирующим контроллерам 76a и 76b. На основании полученных от вычислительного модуля 79 данных о целевых позициях индукторов 71a и 71b позиционирующие контроллеры 76a и 76b выполняют регулирование приводов соответствующих кареток 75a и 75b, то есть, корректируют позицию индукторов 71a и 71b посредством регулирования приводов соответствующих кареток 75a и 75b. Конкретнее говоря, позиционирующий контроллер 76a регулирует перемещение каретки 75a в поперечном направлении стальной полосы 16, чтобы рабочая позиция индуктора 71a соответствовала расчетной целевой позиции, связанной с шириной листа стальной полосы 16, то есть посредством регулирования каретки 75a корректирует позицию индуктора 71a согласно расчетной целевой позиции. В то же самое время позиционирующий контроллер 76b регулирует перемещение каретки 75b в поперечном направлении стальной полосы 16, чтобы рабочая позиция индуктора 71b соответствовала расчетной целевой позиции, связанной с шириной листа стальной полосы 16, то ест