Покрытый погружением в расплав цинкового сплава стальной лист

Иллюстрации

Показать всеИзобретение относится к изготовлению покрытого погружением в расплав цинкового сплава стального листа с превосходным сопротивлением почернению. Способ включает погружение стального листа в ванну для нанесения покрытия погружением в расплав цинкового сплава для образования слоя покрытия на поверхности стального листа и приведение его в контакт с водным раствором, содержащим соединение ванадия, для охлаждения стального листа и нанесенного слоя покрытия, имеющих повышенную температуру, и для образования композитной оксидной пленки на поверхности нанесенного слоя покрытия. Температура поверхности нанесенного погружением в расплав цинкового сплава слоя покрытия, когда водный раствор должен вступать в контакт с поверхностью нанесенного слоя покрытия, равна или больше, чем 100°C, и равна или меньше, чем температура затвердевания нанесенного погружением в расплав цинкового сплава слоя покрытия. Композитная оксидная пленка включает ванадий и составляющие компоненты нанесенного погружением в расплав цинкового сплава слоя покрытия и на всей поверхности пленки покрытия удовлетворяет следующей формуле (1): . В формуле (1): S[оксида] - площадь, которую проявляет соответствующий оксиду Zn пик, имеющий центр приблизительно при 1022 эВ, на профиле интенсивности при анализе методом РФЭС поверхности композитной оксидной пленки; и S[гидроксида] - площадь, которую проявляет соответствующий гидроксиду Zn пик, имеющий центр приблизительно при 1023 эВ, на профиле интенсивности при анализе методом РФЭС поверхности сложной оксидной пленки покрытия. 3 з.п. ф-лы, 7 ил., 10 табл.

Реферат

Область техники

[0001] Настоящее изобретение относится к покрытому погружением в расплав цинкового сплава стальному листу с превосходным сопротивлением почернению.

Уровень техники

[0002] В качестве покрытого стального листа, имеющего превосходное сопротивление коррозии, известен покрытый погружением в расплав цинкового сплава стальной лист, имеющий основной стальной лист с поверхностью, покрытой нанесенным погружением в расплав цинкового сплава слоем покрытия, включающим Al и Mg. Состав слоя покрытия покрытого погружением в расплав цинкового сплава стального листа включает, например, 4,0-15,0 мас.% Al, 1,0-4,0 мас.% Mg, 0,002-0,1 мас.% Ti, 0,001-0,045 мас.% B, а остальное составляют Zn и неизбежные примеси. Покрытый погружением в расплав цинкового сплава стальной лист включает слой покрытия со смешанной металлической структурой [первичный кристалл Al] и [однофазный Zn] в матрице [тройная эвтектическая структура Al/Zn/Zn2Mg], и такой промышленный продукт имеет достаточную коррозионную стойкость и внешний вид поверхности.

[0003] Покрытый погружением в расплав цинкового сплава стальной лист, описанный выше, можно изготавливать в непрерывном режиме, осуществляя следующие стадии. Сначала основной стальной лист (стальную полосу) пропускают через печь, погружают в ванну для нанесения покрытия погружением в расплав цинкового сплава, а затем пропускают, например, через устройство обдувки газом, так что количество расплавленного металла, приставшего к поверхности основного стального листа, регулируют на определенном уровне. После этого стальную полосу с определенным количеством приставшего к ней расплавленного металла пропускают через воздухоструйный охладитель и зону аэрозольного охлаждения таким образом, что расплавленный металл охлаждается с образованием нанесенного погружением в расплав цинкового сплава слоя покрытия. Далее стальную полосу с нанесенным погружением в расплав цинкового сплава слоем покрытия пропускают через зону закалки водой, чтобы она вступала в контакт с охлаждающей водой. В результате этого получается покрытый погружением в расплав цинкового сплава стальной лист.

[0004] Однако в некоторых случаях покрытый погружением в расплав цинкового сплава стальной лист, изготовленный таким способом, с течением времени проявляет почернение поверхности слоя покрытия. Поскольку развитие почернения покрытого погружением в расплав цинкового сплава стального листа ухудшает внешний вид, придавая темно-серый цвет без металлического блеска, требуется способ подавления почернения.

[0005] В качестве способа предотвращения почернения было предложено регулирование температуры поверхности слоя покрытия в зоне закалки водой (см., например, патентный документ 1). В изобретении, описанном в патентном документе 1, температура поверхности слоя покрытия устанавливается на уровне менее чем 105°C, когда осуществляется контакт с охлаждающей водой в зоне закалки водой, за счет чего предотвращается почернение поверхности слоя покрытия. В качестве альтернативы, вместо установления температуры поверхности слоя покрытия на уровне менее чем 105°C, в ванну для нанесения покрытия добавляют легко окисляющиеся элементы (редкоземельные элементы, Y, Zr или Si) и регулируют температуру поверхности слоя покрытия на уровне 105-300°C, за счет чего предотвращается почернение поверхности слоя покрытия.

Список цитируемой литературы

[0006] Патентная литература

патентный документ 1 - японская выложенная патентная заявка № 2002-226958

Сущность изобретения

Техническая проблема

[0007] Поскольку в изобретении, описанном в патентном документе 1, требуется охлаждение поверхности слоя покрытия до определенной температуры перед пропусканием через зону закалки водой, в некоторых случаях это ограничивает производство покрытых погружением в расплав цинкового сплава стальных листов. Например, требуется замедление скорости подачи имеющего большую толщину покрытого стального листа для того, чтобы он охлаждался до определенной температуры, и в результате этого уменьшается производительность. Кроме того, в случае добавления легко окисляющихся элементов в ванну для нанесения покрытия такие легко окисляющиеся элементы склонны образовывать шлак. Следовательно, требуется усложненное регулирование концентрации легко окисляющихся элементов, и в результате этого усложняется технологический процесс, что представляет собой проблему.

[0008] Задача настоящего изобретения заключается в том, чтобы предложить покрытый погружением в расплав цинкового сплава стальной лист с превосходным сопротивлением почернению, который может быть изготовлен без уменьшения производительности и без усложненного регулирования компонентов ванны для нанесения покрытия.

Решение проблемы

[0009] Авторы настоящего изобретения обнаружили, что данная проблема может быть решена посредством образования композитной оксидной пленки, содержащей составляющие компоненты слоя покрытия и ванадий, на поверхности слоя покрытия и посредством уменьшения доли гидроксида Zn, содержащегося в композитной оксидной пленке, и посредством дополнительных исследований создали настоящее изобретение.

[0010] Настоящее изобретение предлагает следующий покрытый погружением в расплав цинкового сплава стальной лист.

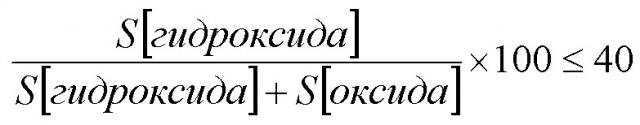

[0011] [1] Покрытый погружением в расплав цинкового сплава стальной лист, содержащий: стальной лист; нанесенный погружением в расплав цинкового сплава слой покрытия, расположенный на поверхности стального листа; и композитную оксидную пленку, расположенную на поверхности нанесенного погружением в расплав цинкового сплава слоя покрытия; причем композитная оксидная пленка включает составляющие компоненты нанесенного погружением в расплав цинкового сплава слоя покрытия и ванадий, и композитная оксидная пленка удовлетворяет, на всей поверхности композитной оксидной пленки, следующему выражению 1:

(выражение 1),

где S[оксида] - площадь пика, полученного от оксида Zn и имеющего центр приблизительно при 1022 эВ на профиле интенсивности при анализе методом рентгеновской фотоэлектронной спектроскопии (РФЭС) поверхности композитной оксидной пленки; и S[гидроксида] - площадь пика, полученного от гидроксида Zn и имеющего центр приблизительно при 1023 эВ на профиле интенсивности при анализе методом РФЭС поверхности композитной оксидной пленки.

[2] Покрытый погружением в расплав цинкового сплава стальной лист по [1], в котором нанесенный погружением в расплав цинкового сплава слой покрытия содержит 1,0-22,0 мас.% Al, 0,1-10,0 мас.% Mg, а остальное в нанесенном погружением в расплав цинкового сплава слое покрытия составляют Zn и неизбежные примеси.

[3] Покрытый погружением в расплав цинкового сплава стальной лист по [2], в котором нанесенный погружением в расплав цинкового сплава слой покрытия дополнительно содержит по меньшей мере один компонент, выбранный из группы, состоящей из 0,001-2,0 мас.% Si, 0,001-0,1 мас.% Ti и 0,001-0,045 мас.% B.

[4] Покрытый погружением в расплав цинкового сплава стальной лист по любому из [1]-[3], в котором поверхностная плотность ванадия, содержащегося в композитной оксидной пленке, составляет в интервале 0,01-10,0 мг/м2.

Полезные эффекты изобретения

[0012] Согласно настоящему изобретению, покрытый погружением в расплав цинкового сплава стальной лист с превосходным сопротивлением почернению может быть легко изготовлен с высокой производительностью.

Краткое описание чертежей

[0013] Фиг. 1A-1D иллюстрируют профили интенсивности энергии химической связи, соответствующей 2p-орбиталям Zn, на поверхности композитной оксидной пленки;

фиг. 2A иллюстрирует примерный способ приведения охлаждающего водного раствора в контакт с поверхностью нанесенного погружением в расплав цинкового сплава слоя покрытия в процессе распыления;

фиг. 2B иллюстрирует примерный способ приведения охлаждающего водного раствора в контакт с поверхностью нанесенного погружением в расплав цинкового сплава слоя покрытия в процессе погружения; и

фиг. 3 представляет схематическую диаграмму, иллюстрирующую конфигурацию части линии производства покрытого погружением в расплав цинкового сплава стального листа.

Описание вариантов осуществления

[0014] (Покрытый погружением в расплав цинкового сплава стальной лист по настоящему изобретению)

Покрытый погружением в расплав цинкового сплава стальной лист по настоящему изобретению включает основной стальной лист, нанесенный погружением в расплав цинкового сплава слой покрытия и композитную оксидную пленку. Покрытый погружением в расплав цинкового сплава стальной лист по настоящему изобретению имеет превосходное сопротивление почернению благодаря определенной композитной оксидной пленке.

[0015] Тип основного стального листа конкретно не ограничен. Например, в качестве основного стального листа может использоваться стальной лист, выполненный из низкоуглеродистой стали, среднеуглеродистой стали, высокоуглеродистой стали, легированной стали или т.п. Когда требуется превосходная формуемость под прессом (штампуемость), в качестве основного стального листа предпочтительно используется стальной лист для глубокой вытяжки, выполненный из легированной титаном низкоуглеродистой стали, легированной ниобием низкоуглеродистой стали или т.п. В качестве альтернативы, может использоваться высокопрочный стальной лист, содержащий P, Si, Mn и т.п.

[0016] Нанесенный погружением в расплав цинкового сплава слой покрытия расположен на поверхности основного стального листа. Состав нанесенного погружением в расплав цинкового сплава слоя покрытия может надлежащим образом выбираться в зависимости от назначения. Например, слой покрытия включает 1,0-22,0 мас.% Al, 0,1-10,0 мас.% Mg, а остальное составляют Zn и неизбежные примеси. Слой покрытия может дополнительно включать по меньшей мере один компонент, выбранный из группы, состоящей из 0,001-2,0 мас.% Si, 0,001-0,1 мас.% Ti и 0,001-0,045 мас.% B. Примеры нанесенного погружением в расплав цинкового сплава покрытия включают покрытие из расплавленного сплава Zn - 0,18 мас.% Al - 0,09 мас.% Sb, покрытие из расплавленного сплава Zn - 0,18 мас.% Al - 0,06 мас.% Sb, покрытие из расплавленного сплава Zn - 0,18 мас.% Al, покрытие из расплавленного сплава Zn - 1 мас.% Al - 1 мас.% Mg, покрытие из расплавленного сплава Zn - 1,5 мас.% Al - 1,5 мас.% Mg, покрытие из расплавленного сплава Zn - 2,5 мас.% Al - 3 мас.% Mg, покрытие из расплавленного сплава Zn - 2,5 мас.% Al - 3 мас.% Mg - 0,4 мас.% Si, покрытие из расплавленного сплава Zn - 3,5 мас.% Al - 3 мас.% Mg, покрытие из расплавленного сплава Zn - 4 мас.% Al - 0,75 мас.% Mg, покрытие из расплавленного сплава Zn - 6 мас.% Al - 3 мас.% Mg - 0,05 мас.% Ti - 0,003 мас.% B, покрытие из расплавленного сплава Zn - 6 мас.% Al - 3 мас.% Mg - 0,02 мас.% Si - 0,05 мас.% Ti - 0,003 мас.% B, покрытие из расплавленного сплава Zn - 11 мас.% Al - 3 мас.% Mg, покрытие из расплавленного сплава Zn - 11 мас.% Al - 3 мас.% Mg - 0,2 мас.% Si, и покрытие из расплавленного сплава Zn - 55 мас.% Al - 1,6 мас.% Si. Хотя почернение слоя покрытия может подавляться посредством добавления Si, как описано в патентном документе 1, в случае покрытого погружением в расплав цинкового сплава стального листа по настоящему изобретению почернение слоя покрытия может быть подавлено без добавления Si в слой покрытия.

[0017] Поверхностная плотность нанесенного погружением в расплав цинкового сплава слоя покрытия конкретно не ограничена. Поверхностная плотность слоя покрытия может составлять, например, приблизительно 60-500 г/м2.

[0018] Композитная оксидная пленка расположена на поверхности нанесенного погружением в расплав цинкового сплава слоя покрытия, предпочтительно - на всей его поверхности. Композитная оксидная пленка содержит, главным образом, составляющие компоненты нанесенного погружением в расплав цинкового сплава слоя покрытия (например, Zn, Al и Mg) и ванадий. Композитная оксидная пленка удовлетворяет, на всей своей поверхности, следующему выражению 2.

(выражение 2),

где S[оксида] - площадь пика, полученного от оксида Zn и имеющего центр приблизительно при 1022 эВ на профиле интенсивности при анализе методом РФЭС поверхности композитной оксидной пленки; и S[гидроксида] - площадь пика, полученного от гидроксида Zn и имеющего центр приблизительно при 1023 эВ на профиле интенсивности при анализе методом РФЭС поверхности композитной оксидной пленки.

[0019] Выражение 2 указывает, что отношение площади пика, полученного от гидроксида Zn и имеющего центр приблизительно при 1023 эВ (далее называется термином "доля гидроксида") составляет 40% или менее по отношению к сумме площади пика, полученного от оксида Zn и имеющего центр приблизительно при 1022 эВ, и площади пика, полученного от гидроксида Zn и имеющего центр приблизительно при 1023 эВ, на профиле интенсивности, измеренном при анализе методом РФЭС.

[0020] Фиг. 1A-1D иллюстрируют профили интенсивности энергии химической связи, соответствующей 2p-орбиталям Zn, на поверхности композитной оксидной пленки покрытого погружением в расплав цинкового сплава стального листа. Фиг. 1A иллюстрирует профиль интенсивности с долей гидроксида Zn приблизительно 80%, фиг. 1B иллюстрирует профиль интенсивности с долей гидроксида Zn приблизительно 40%, фиг. 1C иллюстрирует профиль интенсивности с долей гидроксида Zn приблизительно 15%, и фиг. 1D иллюстрирует профиль интенсивности с долей гидроксида Zn приблизительно 10%. Штриховая линия представляет собой базовую линию, ломаная линия - профиль интенсивности, полученный от оксида Zn (пик, имеющий центр приблизительно при 1022 эВ), а штрихпунктирная линия - профиль интенсивности, полученный от гидроксида Zn (пик, имеющий центр приблизительно при 1023 эВ). В покрытом погружением в расплав цинкового сплава стальном листе по настоящему изобретению доля гидроксида Zn составляет 40% или менее на всей поверхности слоя покрытия, как показано на фиг. 1B-1D.

[0021] Анализ методом РФЭС поверхности композитной оксидной пленки покрытого погружением в расплав цинкового сплава стального листа по настоящему изобретению осуществляют с использованием анализатора РФЭС (AXIS Nova, изготовленного компанией Kratos Group PLC.). Площадь пика, полученного от оксида Zn и имеющего центр приблизительно при 1022 эВ, и площадь пика, полученного от гидроксида Zn и имеющего центр приблизительно при 1023 эВ, вычисляют с использованием программного обеспечения (Vision 2), установленного на анализаторе РФЭС.

[0022] Положение пика, полученного от оксида Zn, находится точно при 1021,6 эВ, а положение пика, полученного от гидроксида Zn, находится точно при 1023,3 эВ. Эти значения могут изменяться в некоторых случаях в зависимости от характеристик анализа методом РФЭС, загрязнения образца и загрузки образца. Однако специалисты в данной области техники способны отличать пик, полученный от оксида Zn, от пика, полученного от гидроксида Zn.

[0023] Поверхностная плотность ванадия в композитной оксидной пленке конкретно не ограничена, но предпочтительно составляет в интервале 0,01-10,0 мг/м2. Когда поверхностная плотность ванадия составляет 0,01 мг/м2 или более, сопротивление почернению может дополнительно улучшаться. Когда поверхностная плотность ванадия составляет 10,0 мг/м2 или менее, может повышаться способность к реакции с жидкостью для химической конверсионной обработки. Поверхностная плотность ванадия в композитной оксидной пленке может измеряться с использованием эмиссионного анализатора на основе индуктивно-связанной плазмы (ИСП).

(Способ изготовления покрытого погружением в расплав цинкового сплава стального листа по настоящему изобретению)

[0024] Способ изготовления покрытого погружением в расплав цинкового сплава стального листа по настоящему изобретению конкретно не ограничен. Например, покрытый погружением в расплав цинкового сплава стальной лист по настоящему изобретению может быть изготовлен так: (1) первая стадия образования нанесенного погружением в расплав цинкового сплава слоя покрытия (далее также называется термином "слой покрытия") на поверхности основного стального листа; и (2) вторая стадия приведения определенного водного раствора в контакт с поверхностью слоя покрытия для охлаждения основного стального листа и слоя покрытия при повышенной температуре в процессе образования слоя покрытия и для образования композитной оксидной пленки. Каждая из стадий описывается следующим образом.

(1) Первая стадия

[0025] На первой стадии основной стальной лист погружают в ванну для нанесения покрытия погружением в расплав цинкового сплава, так что на поверхности основного стального листа образуется нанесенный погружением в расплав цинкового сплава слой покрытия.

[0026] Сначала основной стальной лист погружают в ванну для нанесения покрытия погружением в расплав цинкового сплава и позволяют определенному количеству расплавленного металла пристать к поверхности основного стального листа за счет обдува газом или т.п. Как описано выше, тип основного стального листа конкретно не ограничен. Состав ванны для нанесения покрытия надлежащим образом выбирается в зависимости от состава формируемого погружением в расплав цинкового сплава слоя покрытия.

[0027] После этого расплавленный металл, приставший к поверхности основного стального листа, охлаждают до температуры, равной или большей, чем 100°C, и равной или меньшей, чем температура затвердевания слоя покрытия, чтобы он затвердевал. Таким образом образуется покрытый стальной лист, имеющий на поверхности основного стального листа слой покрытия с приблизительно таким же составом, как и состав ванны для нанесения покрытия.

(2) Вторая стадия

[0028] На второй стадии определенный охлаждающий водный раствор приводят в контакт с поверхностью нанесенного погружением в расплав цинкового сплава слоя покрытия, так что основной стальной лист и слой покрытия при повышенной температуре охлаждаются в процессе образования нанесенного погружением в расплав цинкового сплава слоя покрытия. На этой стадии на поверхности слоя покрытия образуется композитная оксидная пленка. С точки зрения производительности вторая стадия предпочтительно осуществляется посредством закалки водой (охлаждения водой). В этом случае температура поверхности нанесенного погружением в расплав цинкового сплава слоя покрытия, когда охлаждающий водный раствор должен вступать в контакт с поверхностью нанесенного погружением в расплав цинкового сплава слоя покрытия, равна или больше, чем 100°C, и приблизительно равна или меньше, чем температура затвердевания слоя покрытия.

[0029] Охлаждающий водный раствор образован из водного раствора, содержащего соединение ванадия. Концентрация соединения ванадия в охлаждающем водном растворе предпочтительно составляет 0,01 г/л или более в расчете на элемент V. Когда концентрация соединения ванадия составляет менее чем 0,01 г/л в расчете на элемент V, почернение поверхности композитной оксидной пленки не может быть предотвращено в достаточной степени.

[0030] Способ приготовления водного раствора (охлаждающего водного раствора), содержащего соединение ванадия, конкретно не ограничен. Например, соединение ванадия и промотор растворения по мере необходимости могут растворяться в воде (растворителе). Предпочтительные примеры соединения ванадия включают ацетилацетонат ванадила, ацетилацетонат ванадия, оксисульфат ванадия, пентаоксид ванадия и ванадат аммония. Эти соединения ванадия могут использоваться индивидуально или в сочетании.

[0031] В случае добавления промотора растворения добавляемое количество промотора растворения конкретно не ограничено. Например, можно добавлять 90-130 массовых частей промотора растворения в расчете на 100 массовых частей соединения ванадия. При слишком малом количестве добавленного промотора растворения в некоторых случаях соединение ванадия не может в достаточной степени растворяться. С другой стороны, когда промотор растворения добавляется в чрезмерно большом количестве, его эффект становится насыщенным, и в результате этого повышаются издержки.

[0032] Примеры промотора растворения включают 2-аминоэтанол, гидроксид тетраэтиламмония, этилендиамин, 2,2'-иминодиэтанол и 1-амино-2-пропанол.

[0033] Способ приведения охлаждающего водного раствора в контакт с поверхностью нанесенного погружением в расплав цинкового сплава слоя покрытия конкретно не ограничен. Примеры способа приведения охлаждающего водного раствора в контакт с поверхностью нанесенного погружением в расплав цинкового сплава слоя покрытия включают процесс распыления и процесс погружения.

[0034] Фиг. 2A и 2B иллюстрируют примерные способы приведения охлаждающего водного раствора в контакт с поверхностью нанесенного погружением в расплав цинкового сплава слоя покрытия. Фиг. 2A иллюстрирует примерный способ приведения охлаждающего водного раствора в контакт с поверхностью нанесенного погружением в расплав цинкового сплава слоя покрытия в процессе распыления. Фиг. 2B иллюстрирует примерный способ приведения охлаждающего водного раствора в контакт с поверхностью нанесенного погружением в расплав цинкового сплава слоя покрытия в процессе погружения.

[0035] Как представлено на фиг. 2A, охлаждающее устройство 100 для процесса распыления включает множество распылительных сопел 110, прижимные ролики 120, расположенные ниже по ходу относительно распылительных сопел 110 в направлении подачи стальной полосы S, и корпус 130, который закрывает сопла и ролики. Распылительные сопла 110 располагаются по обеим сторонам от стальной полосы S. Стальная полоса S охлаждается охлаждающим водным раствором, подаваемым из распылительных сопел 110 таким образом, что на поверхности слоя покрытия временно образуется водная пленка, внутри корпуса 130. Охлаждающий водный раствор затем удаляется прижимным роликом 120. Поверхностная плотность ванадия в композитной оксидной пленке может регулироваться посредством управления проемом прижимных роликов 120.

[0036] Как представлено на фиг. 2B, охлаждающее устройство 200 для процесса погружения включает погружной резервуар 210, в котором содержится охлаждающий водный раствор, погружающий ролик 220, расположенный внутри погружного резервуара 210, и прижимные ролики 230, расположенные ниже по ходу относительно погружающего ролика 220 в направлении подачи стальной полосы S с тем, чтобы удалять избыточный охлаждающий водный раствор, приставший к стальной полосе S. Стальная полоса S, поступающая в погружной резервуар 210, затем вступает в контакт с охлаждающим водным раствором, охлаждаясь. Стальная полоса S затем изменяет направление посредством вращающегося погружающего ролика 220 и вытягивается вверх. Охлаждающий водный раствор удаляется прижимными роликами 230. Поверхностная плотность ванадия в композитной оксидной пленке может регулироваться посредством управления проемом прижимных роликов 230.

[0037] Согласно описанной выше процедуре может быть изготовлен покрытый погружением в расплав цинкового сплава стальной лист с превосходным сопротивлением почернению.

[0038] Хотя композитная оксидная пленка была сформирована посредством контакта с содержащим соединение ванадия водным раствором на стадии закалки водой, понятно, что композитная оксидная пленка может быть также сформирована посредством нанесения содержащего соединение ванадия водного раствора на охлажденный покрытый погружением в расплав цинкового сплава стальной лист и высушивания нанесенного водного раствора (способ последующей обработки). Соответственно, авторы настоящего изобретения пытались получить композитную оксидную пленку посредством нанесения содержащего соединение ванадия водного раствора (такого же водного раствора, как раствор, используемый в описанном выше способе изготовления) на покрытый погружением в расплав цинкового сплава стальной лист, охлажденный до нормальной температуры обычной технологической водой, и высушивания нанесенного водного раствора. Хотя композитная оксидная пленка, содержащая составляющие компоненты слоя покрытия и ванадий, также образовывалась на поверхности слоя покрытия посредством такого способа последующей обработки, композитная оксидная пленка имела долю гидроксида Zn более 40%. Покрытый погружением в расплав цинкового сплава стальной лист, изготовленный таким способом, не проявлял существенного отличия в отношении сопротивления почернению по сравнению с покрытым погружением в расплав цинкового сплава стальным листом, не имеющим композитной оксидной пленки.

[0039] Остается неясной причина, по которой покрытый погружением в расплав цинкового сплава стальной лист по настоящему изобретению имеет более высокое сопротивление почернению, чем покрытый погружением в расплав цинкового сплава стальной лист, не имеющий композитной оксидной пленки. Как описано выше, покрытый погружением в расплав цинкового сплава стальной лист, изготовленный способом последующей обработки, имеет долю гидроксида Zn в композитной оксидной пленке более 40% и этим отличается от покрытого погружением в расплав цинкового сплава стального листа по настоящему изобретению. Кроме того, покрытый погружением в расплав цинкового сплава стальной лист по настоящему изобретению и покрытый погружением в расплав цинкового сплава стальной лист, изготовленный способом последующей обработки, имеют существенно различающиеся сопротивления почернению. Таким образом, понятно, что устойчивость Zn, содержащегося в композитной оксидной пленке, различается между покрытым погружением в расплав цинкового сплава стальным листом по настоящему изобретению и покрытым погружением в расплав цинкового сплава стальным листом, изготовленным способом последующей обработки, и Zn, содержащийся в композитной оксидной пленке покрытого погружением в расплав цинкового сплава стального листа по настоящему изобретению, значительно труднее превращается в кислород-дефицитный оксид цинка, который является источником почернения. Это может быть причиной, по которой покрытый погружением в расплав цинкового сплава стальной лист по настоящему изобретению имеет более высокое сопротивление почернению.

(Производственная линия)

[0040] Покрытый погружением в расплав цинкового сплава стальной лист по настоящему изобретению может быть изготовлен, например, на следующей производственной линии.

[0041] Фиг. 3 представляет схематическую диаграмму, иллюстрирующую часть производственной линии 300 для изготовления покрытого погружением в расплав цинкового сплава стального листа. Производственная линия 300 формирует слой покрытия и композитную оксидную пленку на поверхности основного стального листа (стальной полосы) и может непрерывно производить покрытые погружением в расплав цинкового сплава стальные листы по настоящему изобретению. Производственная линия 300 может дополнительно формировать химическое конверсионное покрытие на поверхности композитной оксидной пленки по мере необходимости и может непрерывно производить покрытые стальные листы с химической конверсионной обработкой.

[0042] Как представлено на фиг. 3, производственная линия 300 включает в себя печь 310, ванну 320 для нанесения покрытия, воздухоструйный охладитель 340, зону 350 аэрозольного охлаждения, зону 360 закалки водой, дрессировочный листовой стан 370 и правильно-растяжную машину 380.

[0043] Стальная полоса S, поступающая с не показанного на чертеже подающего рулона, посредством заданной стадии нагревается в печи 310. Нагретая стальная полоса S погружается в ванну 320 для нанесения покрытия, так что расплавленный металл пристает к обеим сторонам стальной полосы S. Избыточное количество расплавленного металла затем удаляется с помощью устройства обдувки, имеющего обдувочное сопло 330, что позволяющее оставить определенное количество расплавленного металла, приставшего к поверхности стальной полосы S.

[0044] Стальная полоса S с определенным количеством приставшего к ней расплавленного металла охлаждается до температуры затвердевания расплавленного металла или ниже посредством воздухоструйного охладителя 340 или в зоне 350 аэрозольного охлаждения. Воздухоструйный охладитель 340 представляет собой оборудование для охлаждения стальной полосы S посредством распыления газа. Зона 350 аэрозольного охлаждения представляет собой оборудование для охлаждения стальной полосы S посредством распыления разбрызганной текучей среды (например, охлаждающей воды) и газа. В результате этого расплавленный металл затвердевает, в результате чего на поверхности стальной полосы S образуется нанесенный погружением в расплав цинкового сплава слой покрытия. Когда стальная полоса S охлаждается в зоне 350 аэрозольного охлаждения, никакой водной пленки на поверхности слоя покрытия не образуется. Температура после охлаждения конкретно не ограничена и может составлять, например, 100-250°C.

[0045] Покрытый погружением в расплав цинкового сплава стальной лист, охлажденный до определенной температуры, дополнительно охлаждается в зоне 360 закалки водой. Зона 360 закалки водой представляет собой оборудование для охлаждения стальной полосы S посредством контакта с большим количеством охлаждающей воды по сравнению с зоной 350 аэрозольного охлаждения, подающее количество воды, нужное для образования временной водной пленки на поверхности слоя покрытия. Например, зона 360 закалки водой включает головки, имеющие 10 плоских распылительных сопел, расположенных с интервалами 150 мм в направлении по ширине стальной полосы S, которые располагаются в 7 рядов в направлении подачи основного стального листа S. В зоне 360 закалки водой водный раствор, содержащий соединение ванадия, используется в качестве охлаждающего водного раствора. Стальная полоса S охлаждается в зоне 360 закалки водой охлаждающим водным раствором в достаточном количестве для временного образования водной пленки на поверхности слоя покрытия. Например, охлаждающий водный раствор имеет температуру воды приблизительно 20°C, давление воды приблизительно 2,5 кгс/см2 и количество воды приблизительно 150 м3/ч. Выражение "временное образование водной пленки" означает состояние, позволяющее визуально наблюдать водную пленку в контакте с покрытым погружением в расплав цинкового сплава стальным листом в течение приблизительно одной секунды или более. Посредством охлаждения с использованием водного раствора соединения ванадия в зоне 360 закалки водой на поверхности слоя покрытия образуется композитная оксидная пленка, содержащая составляющие компоненты слоя покрытия и ванадий с гидроксидом Zn, составляющим 40% или менее.

[0046] Охлажденный водой покрытый погружением в расплав цинкового сплава стальной лист прокатывается для термического улучшения посредством дрессировочного листового стана 370, правится до плоской формы правильно-растяжной машиной 380, а затем наматывается на натяжной барабан 390.

[0047] Если далее на поверхности слоя покрытия образуется химическое конверсионное покрытие, то на поверхность покрытого погружением в расплав цинкового сплава стального листа, выправленного правильно-растяжной машиной 380, наносится определенная жидкость для химической конверсионной обработки с помощью роликового устройства 400 для нанесения. Покрытый погружением в расплав цинкового сплава стальной лист в процессе химической конверсионной обработки высушивается и охлаждается в зоне 410 сушки и зоне 420 воздушного охлаждения, а затем наматывается на натяжной барабан 390.

[0048] Как описано выше, покрытый погружением в расплав цинкового сплава стальной лист по настоящему изобретению имеет превосходное сопротивление почернению и может быть легко изготовлен с высокой производительностью.

[0049] Настоящее изобретение подробно описывается со ссылкой на следующие примеры. Однако настоящее изобретение не ограничивается данными примерами.

Примеры

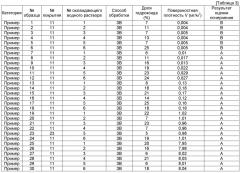

(Эксперимент 1)

[0050] В эксперименте 1 сопротивление почернению покрытого погружением в расплав цинкового сплава стального листа исследовали для покрытого погружением в расплав цинкового сплава стального листа, охлажденного с использованием охлаждающей воды, содержащей соединение металла, после нанесения покрытия.

1. Изготовление покрытого погружением в расплав цинкового сплава стального листа

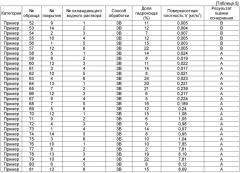

[0051] Используя показанную на фиг. 3 производственную линию 300, изготавливали покрытые погружением в расплав цинкового сплава стальные листы. Горячекатаную стальную полосу с толщиной листа 2,3 мм изготавливали в качестве основного стального листа (стальной полосы) S. Покрытие наносили на основной стальной лист с использованием ванн для нанесения покрытия, составы и условия которых описываются в таблице 1, так что были изготовлены покрытые погружением в расплав цинкового сплава стальные листы 14 типов с отличавшимися друг от друга составами слоя покрытия. Состав ванны для нанесения покрытия и состав слоя покрытия являются приблизительно одинаковыми.

[0052]

| [Таблица 1] | |||||||||

| № покрытия | Состав ванны для нанесения покрытия (остальное: Zn) (мас.%) | Условия нанесения покрытия | |||||||

| Al | Mg | Si | Ti | B | Sb | Температура ванны (°C) | Поверхностная плотность (г/м2) | Скорость движения листа (м/мин) | |

| 1 | 0,18 | - | - | - | - | 0,09 | 430 | 90 | 80 |

| 2 | 0,18 | - | - | - | - | 0,06 | 430 | 90 | 80 |

| 3 | 0,18 | - | - | - | - | - | 430 | 90 | 80 |

| 4 | 1 | 1 | - | - | - | - | 430 | 90 | 80 |

| 5 | 1,5 | 1,5 | - | - | - | - | 430 | 90 | 80 |

| 6 | 2,5 | 3 | - | - | - | - | 430 | 90 | 80 |

| 7 | 2,5 | 3 | 0,4 | - | - | - | 430 | 90 | 80 |

| 8 | 3,5 | 3 |