Способ получения жаропрочных сплавов на основе интерметаллида nb3al (варианты)

Иллюстрации

Показать всеГруппа изобретений относится к получению жаропрочного сплава на основе интерметаллида Nb3Al. В способе по варианту 1 шихту, содержащую оксиды Nb2O5 и Al2O3 и гидрид кальция, термически обрабатывают при температуре 1100-1300°C в течение не менее 6 часов с обеспечением гидридно-кальциевого синтеза порошка сплава на основе интерметаллида Nb3Al, который обрабатывают водой и раствором соляной кислоты, сушат и классифицируют. Полученный порошок прессуют, а затем спекают в вакууме при остаточном давлении не выше 10-4 мм рт.ст. при температуре от 0,77 до 0,87 температуры плавления сплава на основе интерметаллида Nb3Al с выдержкой в течение не менее 1 часа с получением заготовки с относительной плотностью не менее 95%, после чего проводят горячее изостатическое прессование полученной заготовки при температуре не ниже 1700°C и давлении 150-190 МПа. Обеспечивается получение жаропрочных сплавов с контролируемым фазовым и химическим составами, а также повторяемость эксплуатационных характеристик изделий, изготовленных из этих сплавов. 2 н. и 4 з.п. ф-лы, 6 пр.

Реферат

Изобретения относятся к области порошковой металлургии, а именно к технологии получения тугоплавких и жаропрочных сплавов на основе интерметаллида Nb3Al, предназначенных для эксплуатации в условиях повышенных рабочих температур.

Известен жаропрочный дисперсно-упрочненный сплав на основе ниобия и способы его получения [Описание изобретения к патенту РФ №2464336 от 24.05.2011, МПК С22С 27/02, B22F 3/11, опубл. 20.10.2012]. Жаропрочный сплав содержит ниобиевую матрицу, внутри которой расположены дисперсионные выделения Al2O3 диаметром до 10 мкм при соотношении компонентов: Al - 0,1-20 вес. %, О2 - 0,05-10 вес. %, Fe, Cr, Cu, Ni, Ti, Cr, Mn - в сумме не более 2,5 вес. % и Nb - остальное. Первый способ получения настоящего сплава включает механическое размалывание порошковой смеси, Al, Fe, Cr, Cu, Ni, Ti, Cr, Mn и Nb сначала всухую, а потом в присутствии ацетона до образования пересыщенного твердого раствора Nb(Al), после чего полученную смесь компактируют и спекают в вакууме. Второй способ получения сплава отличается тем, что полученную смесь пересыщенного твердого раствора Nb(Al) после компактирования спекают под давлением в контролируемой атмосфере.

Недостатком настоящих технологий является то, что используется метод механического легирования для получения порошка с требуемым содержанием алюминия, что влечет за собой загрязнение порошка материалом мелющих тел. Кроме этого методы не позволяют получать крупные партии материала требуемого качества по химическому составу и структуре в опытно-промышленных и промышленных объемах.

Известен интерметаллидный сплав на основе системы Nb-Al, содержащий ниобий, алюминий, вольфрам, тантал, хром, кремний, иттрий, лантан и церий, который получают комбинированным способом, включающим в себя литье и метод порошковой металлургии [Описание изобретения к патенту РФ №2257422 от 26.04.2004, МПК С22С 27/02, опубл. 27.07.2005]. Комбинированный способ включает два этапа. Тантал и вольфрам вводят на первом этапе, а также Y, Се и La в качестве микролегирующих добавок. На первом этапе получают литую заготовку сплава Nb-Al-Ta-W, микролегированную Y, Се и La. Данная заготовка имеет низкую пластичность при комнатной температуре и легко измельчается в порошок. На втором этапе, осуществляемом методом порошковой металлургии, полученный порошок сплава Nb-Al-Ta-W с микролегирующими добавками смешивается с порошками остальных легирующих элементов - Si и Cr.

Данный способ имеет ряд недостатков. Метод прямого сплавления компонентов сплава (Nb, Та, W, Al, Y, Се, La) не гарантирует получение крупного (массивного) слитка с заданным химическим и фазовым составами по всему объему из-за существенной разницы в температурах плавления компонентов сплава и ликвационных процессов, происходящих при кристаллизации слитка. В процессе измельчения слитка возможно загрязнение сплава материалом мелющих тел. Перечисленные недостатки препятствуют получению данного сплава с контролируемым химическим и фазовым составами в условиях промышленного производства.

Известен жаропрочный материал на основе ниобия, имеющий слоистую микроструктуру [Описание изобретения к патенту РФ №2469119 от 24.05.2011, МПК С22С 27/02, В32В 15/01, опубл. 10.12.2012]. По данному способу осуществляют сборку пакета с чередованием фольги ниобия и фольги алюминия и термообработку пакета под давлением в вакууме до образования слоев интерметаллического соединения Nb3Al, при этом термообработку осуществляют путем ступенчатого нагрева, вначале до 450-600°С в течение 1-10 ч, а затем до 1600-1950°С в течение 1-3 ч и выдержки в течение 10-50 мин. Термическую обработку проводят в вакууме 10-2-10-4 мм рт.ст. под давлением 5-15 МПа.

Существенным недостатком данного способа является формирование в процессе термообработки хрупкой σ-фазы (Nb2Al), имеющей строчечное или пластинчатое строение. Это может привести к сильной хрупкости материала при комнатной температуре. Термическая обработка композиционного материала осуществляется в печи при остаточном давлении 10-2-10-3 мм рт.ст., а также с графитовыми нагревателями, что способствует загрязнению материала кислородом, азотом и углеродом, что также ведет к охрупчиванию материала. В результате по настоящей технологии затруднительно получение крупных заготовок в виде прутков, брусков и т.д. с контролируемым фазовым и химическим составами.

Известен способ получения многослойного композита на основе ниобия и алюминия, включающий механическую обработку смеси металлических порошков в планетарной шаровой мельнице в инертной атмосфере и последующее компактирование кручением под квазигидростатическим давлением на наковальнях Бриджмена [Описание изобретения к патенту РФ №2521945 от 23.04.2013, МПК B22F 3/02, С22С 1/04, B22F 1/00, опубл. 10.07.2014]. При этом в качестве исходных материалов используют смесь порошков ниобия и алюминия чистотой не менее 98% с долей алюминия от 1,5 до 45 масс. %, обработку порошков проводят в планетарной шаровой мельнице при ускорении шаров от 100 до 600 м/с2 продолжительностью от 0,5 до 20 минут, а компактирование осуществляют при температуре от 10 до 100°С, давлении от 2 до 10 ГПа и относительном повороте наковален при кручении до достижения сдвиговой деформации γ≥50.

Настоящему способу присущи недостатки технических решений по выше упомянутому патенту РФ №2464336.

Кроме того, помимо перечисленных недостатков в рассматриваемых способах получения жаропрочных сплавов на основе ниобия, им присущ общий недостаток, связанный с тем, что они не гарантируют изготовление сплава с контролируемым содержанием фаз, как со 100% количеством интерметаллида Nb3Al, в том числе легированного, так и с регулируемым присутствием других фаз - твердого раствора на основе ниобия, в том числе легированного, или интерметаллида Nb2Al, в том числе легированного.

Известен способ получения сверхпроводящего материала Nb3Al [Описание изобретения к патенту Китая №101967660 В от 09.11.2010, МПК С22С 1/00, С22С 27/02, C22F 1/18, Н01В 12/00, опубл. 02.05.2012], включающий:

- смешивание, прессование и спекание высокочистых порошков Nb2O5 и Al2O3 для получения спеченных блоков. Блок, состоящий из смеси оксидов, в последующем играет роль катода;

- электрохимическую обработку катода в жидком электролите, состоящем из CaCl2-NaCl, в защитной среде аргона. В качества анода используется графит. В результате совместного восстановления Nb2O5 и Al2O3 формируется композиционный материал Nb/Al;

- уплотнение композиционного материала за счет жидкофазного спекания при температуре 800°С;

- прессование или прокатка сплава на основе ниобия для получения полностью беспористого материала;

- термическую обработку деформированного сплава при температуре 1600-1700°С в среде аргона, приводящая к формированию сверхпроводящего материала Nb3Al.

К недостаткам способа следует отнести высокую трудоемкость и энергопотребление, поскольку используется большое количество разнообразных операций, как то - смешивание, термическая и деформационная обработки и электролиз. Синтезируемый интерметаллид Nb3Al в процессе электролиза имеет контакт с графитом анода через жидкий расплав CaCl2-NaCl, что способствует загрязнению интерметаллида углеродом из-за высокого сродства ниобия к нему. В результате получаемая компактная заготовка из данного интерметаллида отличается нестабильным фазовым и химическим составами, и повышенной хрупкостью из-за образования карбидов. Настоящие недостатки способны проявляться в большей степени при увеличении массы и габаритов получаемых заготовок.

Задача, решаемая настоящими изобретениями и достигаемый технический результат, заключаются в создании способов получения жаропрочных сплавов, в том числе легированных, на основе интерметаллида Nb3Al с контролируемым фазовым и химическим составами в опытно-промышленных и промышленных объемах, и обеспечении повторяемости (воспроизводимости) эксплуатационных характеристик изделий, изготовленных из этих сплавов.

Для решения поставленной задачи и достижения заявленного технического результата в первом варианте способа получения жаропрочных сплавов на основе интерметаллида Nb3Al, включающем гидридно-кальциевый синтез порошка интерметаллида или сплава на его основе и его консолидацию путем прессования и вакуумного спекания с получением заготовки и ее последующее горячее изостатическое прессование, шихту, состоящую из оксидов Nb2O5 и Al2O3, смешивают с гидридом кальция и термически обрабатывают при температуре 1100-1300°С в течение не менее 6 часов, после чего полученные продукты обрабатывают водой и раствором соляной кислоты, после чего отмытый порошок сушат и классифицируют, консолидацию порошка осуществляют путем прессования с формированием прессовки (брикета) требуемой формы, который подвергают спеканию в вакууме при остаточном давлении не выше 10-4 мм рт.ст. при температуре от 0,77 до 0,87 температуры плавления интерметаллида Nb3Al или сплава на его основе с выдержкой в течение не менее 1 часа с формированием заготовки с относительной плотностью не менее 95% (остаточной пористостью не более 5%), после чего горячее изостатическое прессование проводят при температуре не ниже 1700°С и давлении 150-190 МПа.

Кроме этого, возможно дополнительное введение в состав шихты легирующих элементов в виде оксидов и/или порошков металлов, а по окончании операции горячего изостатического прессования заготовку отжигают в контролируемой атмосфере при температуре от 0,87 до 0,95 температуры плавления интерметаллида Nb3Al или сплава на его основе в течение не менее 2 часов.

Для решения поставленной задачи и достижения заявленного технического результата во втором варианте способа получения жаропрочных сплавов на основе интерметаллида Nb3Al, включающем гидридно-кальциевый синтез порошка интерметаллида или сплава на его основе и его консолидацию путем прессования и вакуумного спекания с получением заготовки и ее последующее горячее изостатическое прессование, шихту, состоящую из оксидов Nb2O5 и Al2O3, смешивают с гидридом кальция и термически обрабатывают при температуре 1100-1300°С в течение не менее 6 часов, после чего полученные продукты обрабатывают водой и раствором соляной кислоты, после чего отмытый порошок сушат и классифицируют, консолидацию порошка осуществляют путем прессования с формированием прессовки (брикета) требуемой формы, который нагревают в вакууме при остаточном давлении не выше 10-4 мм рт.ст. до температуры спекания, находящейся в диапазоне от 0,77 до 0,87 температуры плавления интерметаллида Nb3Al или сплава на его основе, после чего осуществляют выдержку при температуре спекания в течение не менее 1 часа в контролируемой атмосфере с формированием заготовки с относительной плотностью не менее 95% (остаточной пористостью не более 5%), после чего горячее изостатическое прессование проводят при температуре не ниже 1700°С и давлении 150-190 МПа.

Кроме этого, как и в первом варианте способа, возможно дополнительное введение в состав шихты легирующих элементов в виде оксидов и/или порошков металлов, а по окончании операции горячего изостатического прессования заготовку отжигают в контролируемой атмосфере при температуре от 0,87 до 0,95 температуры плавления интерметаллида Nb3Al или сплава на его основе в течение не менее 2 часов.

В общем случае способы получения интерметаллида Nb3Al или сплава на его основе включают гидридно-кальциевый синтез порошка Nb3Al или сплава на его основе, и их консолидацию (компактирование) путем прессования и вакуумного спекания с получением заготовки и ее последующее горячее изостатическое прессование.

По первому варианту изобретения шихту, состоящую из оксидов Nb2O5 и Al2O3, смешивают с гидридом кальция (СаН2) и термически обрабатывают при температуре 1100-1300°С в течение не менее 6 часов. Именно состав шихты обеспечивает получение интерметаллида Nb3Al, который в гомогенном (однородном, однофазном) виде или в составе специальной композиции (механическая смесь двух фаз, например, Nb3Al + Nb2Al) идет на изготовление заготовок (полуфабрикатов) будущего жаропрочного материала. При необходимости получения легированного интерметаллида Nb3Al с требуемыми физико-механическими свойствами, в шихту дополнительно добавляют легирующие элементы в виде оксидов, например, Ta2O5 SiO2, Y2O3, Cr2O3 и др. и/или порошков металлов, например, Mo, W, Ni и др.

После проведения термический обработки полученный продукт, состоящий из синтезированного порошка и оксида кальция, обрабатывают водой и раствором соляной кислоты для удаления оксида кальция. Далее отмытый порошок сушат и классифицируют.

Консолидация порошка заключается в прессовании определенной массы порошка, например одностороннем прессованием или холодным гидростатическим прессованием. На этой стадии формируется прессовка (брикет) требуемой формы (например, прутки различного сечения (круг, квадрат и т.д.), пластины, кольца и др.). Затем прессованный порошок подвергают спеканию в вакууме при остаточном давлении не выше (не хуже) 10-4 мм рт.ст. при температуре 0,77-0,87 температуры плавления соответствующего сплава (линия солидус) с выдержкой в течение не менее 1 часа (зависит от массы прессовки). В процессе спекания формируется промежуточный продукт (заготовка) требуемой геометрической формы и размеров, и относительной плотностью не менее 95% (остаточной пористостью не более 5%), который подвергают горячему изостатическому прессованию.

Горячее изостатическое прессование проводится под давлением 150-190 МПа при температуре не ниже 1700°С.

В некоторых случаях, по окончании операции горячего изостатического прессования заготовку подвергают отжигу в контролируемой атмосфере, формируемой за счет использования инертного газа, например, аргона или гелия, при температуре от 0,87 до 0,95 температуры плавления интерметаллида Nb3Al или сплава на его основе в течение не менее 2 часов.

Второй вариант изобретения реализуется аналогично первому варианту с тем отличием, что по достижении температуры спекания в рабочем пространстве печи создается контролируемая атмосфера за счет использования инертного газа, после чего осуществляют выдержку прессовки в этой атмосфере при температуре спекания в течение не менее 1 часа.

Так же, как и в первом варианте по окончании операции горячего изостатического прессования заготовку подвергают отжигу в течение не менее 2 часов в контролируемой атмосфере, при температуре от 0,87 до 0,95 температуры плавления интерметаллида Nb3Al или сплава на его основе.

Проанализируем существенные признаки изобретений.

Термическая обработка оксидов Nb2O5 и Al2O3, смешанных с гидридом кальция при температуре ниже 1100°С не обеспечивает полноту протекания реакций восстановления соответствующих оксидов, в результате чего в синтезированном порошке сохраняется повышенное содержание кислорода. Температура выше 1300°С способствует скорейшему выходу из строя контейнеров для восстановления. Время термической обработки оксидов менее 6 часов не обеспечивает равномерный прогрев шихты опытно-промышленных (до 60 кг) и/или промышленных (до 200 кг и более) объемов.

Добавка в шихту легирующих элементов для получения легированного интерметаллида Nb3Al в виде оксидов и/или порошков металлов зависит от сродства металла к кислороду относительно Са. Если, например, никель обладает относительно низким сродством к кислороду, то при его восстановлении кальцием может произойти неконтролируемое выделение тепла, следовательно, такой металл предпочтительно вводить в чистом виде.

Вакуумное спекание прессованного порошка (брикета) при температуре менее 0,77 от температуры плавления интерметаллида Nb3Al или сплава на его основе формирует компактный материал с низкой относительной плотностью, которая ведет к понижению механических свойств. Температура более 0,87 от температуры плавления также приводит к формированию пористости, но уже из-за активного испарения алюминия. Что касается остаточного давления при спекании, то вакуум выше (хуже) 10-4 мм рт.ст. приводит к окислению спекаемой заготовки.

Время спекания в течение менее 1 часа, не обеспечивает сквозной прогрев заготовок (полуфабрикатов), особенно массивных. Недостаточный уровень прогрева ведет к неоднородности распределения пористости по их сечению.

Соблюдение режимов получения сплавов позволяет получить продукты требуемой геометрической формы и размеров, и относительной плотностью не менее 95% (остаточной пористостью не более 5%), снижение которой ведет к появлению открытой пористости, недопустимой при их последующей специальной обработке горячим изостатическим прессованием. Появление открытой пористости требует применения специальной оснастки (капсулы), в которую необходимо помещать заготовку, что создает дополнительные сложности при высокотемпературном прессовании.

Проведение настоящего прессования под давлением менее 150 МПа и при температуре ниже 1700°С, приводит к формированию некачественной микроструктуры и неполному залечиванию пор. Прессование под давлением более 190 МПа приводит к ускоренному износу термического оборудования.

Отжиг заготовки после горячего изостатического прессования осуществляют для контролируемого роста зерна интерметаллида Nb3Al или соответствующего сплава. Если заготовку после горячего изостатического прессования отжигают при температуре ниже 0,87 температуры плавления интерметаллида Nb3Al или сплава на его основе, то недостаточно активно протекают процессы рекристаллизации. Температура отжига выше 0,95 - приводит к повышенному износу пресса.

Перечисленные процессы в пределах выявленных рабочих режимов происходят в течение не менее 2 часов. Снижение времени отжига не позволит вырастить зерно требуемого размера.

Применение контролируемой атмосферы означает использование высокочистого инертного газа (как правило, аргона или гелия), что предохраняет заготовку от окисления и неконтролируемого испарения алюминия.

В результате соблюдения заявленных требований при реализации настоящего изобретения получается нужный сплав с заранее заданными физико-механическими свойствами.

Для второго варианта изобретения характерны все вышеперечисленные технологические операции за исключением того, что спекание прессовки до температуры изотермической выдержки осуществляют под вакуумом. По достижении температуры изотермической выдержки в рабочем пространстве печи создается контролируемая атмосфера посредством подачи инертного газа и, соответственно, выдержка при температуре спекания выполняется в созданной атмосфере.

Следует отметить, что для получения гарантированного химического состава заготовки, возможно создание избыточного давления инертного газа. Спекание под избыточным давлением инертного газа необходимо для подавления процесса испарения алюминия из сплава в течение изотермической выдержки. Экспериментально установлено, что избыточное давление инертного газа, например, 912 мм рт.ст. (1,2 атм), фактически исключает потери алюминия из-за испарения.

Первый вариант способа получения жаропрочных сплавов наиболее эффективен при одновременном производстве множества разнообразных или однотипных изделий фиксированной массы за один производственный цикл. Второй вариант способа, помимо упомянутых в первом варианте изделий, гарантирует изготовление также единичных изделий, но особо массивных.

Реализацию изобретения рассмотрим на следующих Примерах.

Пример 1, реализующий первый вариант изобретения, - получение заготовки из порошкового сплава Nb3Al.

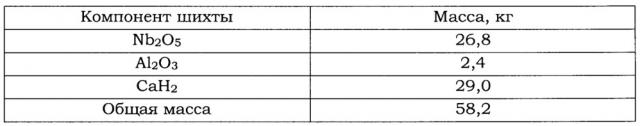

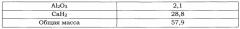

Для получения 20 кг настоящего сплава готовят шихту следующего состава:

Исходное сырье смешивают с измельченным гидридом кальция и термически обрабатывают при температуре 1200°С в течение 18 часов, после чего продукты гидридно-кальциевой реакции синтеза (Nb3Al + CaO) обрабатывают водой и раствором соляной кислоты, после этого отмытый порошок сушат при температуре не более 80°С и классифицируют на фракцию менее 200 мкм. Консолидацию порошка осуществляют холодным гидростатическим прессованием под давлением 200 МПа в течение 4 минут с формированием брикетов по 1 кг каждый, например, имеющих цилиндрическую форму, которые затем подвергают вакуумному спеканию при температуре 1600°С в течение 2 часов. Полученные заготовки имеют остаточную пористость 4%. Для компенсации потери Al в сплаве в исходную шихту закладывают несколько большее содержание Аl2О3.

Горячее изостатическое прессование осуществляют при температуре 1700°С под давлением рабочего газа (аргон) 180 МПа в течение 2 часов.

Полученный сплав отвечает интерметаллиду Nb3Al (100% фазы) и имеет следующий химический состав (% масс.) и механические свойства:

| Алюминий | 6,42; |

| Ниобий | остальное. |

Предел прочности на одноосное растяжение

при температуре 1600°С - 152 МПа.

Следует отметить, что здесь и далее в Примерах определение химического состава проводили с использованием спектрального атомно-эмиссионного метода с индуктивно-связанной плазмой с применением спектрометра «Optima 4200DV», фазовый состав определяли на установке ДРОН-3 с использованием монохроматизированного Cu-Kα излучения. Остаточная пористость определяли гидростатическим методом по ГОСТ 18898. Механические свойства определяли на установке Gleeble System 3800.

Пример 2, реализующий первый вариант изобретения, - получение заготовки из механической смеси двухфазного сплава Nb3Al + твердый раствор алюминия в ниобии (Nb(Al)).

Для получения 20 кг настоящей смеси готовят шихту следующего состава:

Технология получения механической смеси двух фаз так же, как и в Примере 1 включает гидридно-кальциевый синтез порошка сплава и его консолидацию путем прессования и вакуумного спекания. Технологические режимы так же аналогичны Примеру 1. Полученные заготовки имеют остаточную пористость 2%.

Технологические параметры горячего изостатического прессования такие же, как и в Примере 1.

Полученный материал отвечает двухфазному сплаву: интерметаллид Nb3Al и около 15% масс. Nb(Al) и имеет следующий химический состав (% масс.) и механические свойства:

| Алюминий | 5,46; |

| Ниобий | остальное. |

Предел прочности на одноосное растяжение

при температуре 1500°С - 120 МПа.

Пример 3, реализующий первый вариант изобретения, - получение заготовки из механической смеси двухфазного сплава Nb3Al + твердый раствор алюминия в ниобии (Nb(Al)).

Для получения 20 кг настоящей смеси готовят шихту следующего состава:

Технология получения механической смеси двух фаз так же, как и в Примере 1 включает гидридно-кальциевый синтез порошка сплава и его консолидацию путем прессования и вакуумного спекания. Технологические режимы так же аналогичны Примеру 1. Полученные заготовки имеют остаточную пористость 3%.

Технологические параметры горячего изостатического прессования такие же, как и в примере 1. Отжиг проводят в атмосфере аргона при температуре 1850°С в течение 2 часов.

Полученный материал отвечает двухфазному сплаву: интерметаллид Nb3Al и около 15% масс. Nb(Al) и имеет следующий химический состав (% масс.) и механические свойства:

| Алюминий | 5,51; |

| Ниобий | остальное. |

Предел прочности на одноосное растяжение

при температуре 1500°С - 160 МПа.

Пример 4, реализующий второй вариант изобретения, - получение заготовки из легированной механической смеси двухфазного сплава Nb3Al + твердый раствор алюминия в ниобии (Nb(Al)).

Для получения 50 кг настоящего сплава готовят шихту следующего состава:

Исходное сырье смешивают с измельченным гидридом кальция и термически обрабатывают при температуре 1200°С в течение 25 часов, после чего продукты гидридно-кальциевой реакции синтеза (Nb3Al + СаО) обрабатывают водой и раствором соляной кислоты, после этого отмытый порошок сушат при температуре не более 80°С и классифицируют на фракцию - 200 мкм. Консолидацию порошка осуществляют холодным гидростатическим прессованием под давлением 200 МПа в течение 4 минут с формированием брикетов по 10 кг каждый, например, имеющих цилиндрическую форму, которые затем подвергают нагреву в вакууме до 1800°С, по достижении температуры спекания в рабочее пространство печи подается инертный газ (аргон), после чего осуществляют выдержку прессовки в этой атмосфере при температуре спекания в течение 4 часов. Давление аргона составляет 912 мм рт.ст. (1,2 атм). Для компенсации потери Al в сплаве в исходную шихту закладывают несколько большее содержание Al2O3. Полученные заготовки имеют остаточную пористость 5%.

Горячее изостатическое прессование осуществляют при температуре 1700°С под давлением рабочего газа (аргон) 180 МПа в течение 3 часов.

Полученный материал отвечает легированному двухфазному сплаву: интерметаллид Nb3Al и около 15% масс. Nb(Al) и имеет следующий химический состав (% масс.) и механические свойства:

| Алюминий | 4,97; |

| Молибден | 20,19; |

| Вольфрам | 4,89; |

| Кремний | 1,10; |

| Хром | 3,61; |

| Иттрий | 0,008; |

| Ниобий | остальное. |

Предел прочности на одноосное растяжение

при температуре 1500°С - 165 МПа.

Пример 5, реализующий второй вариант изобретения, - получение заготовки из порошкового сплава Nb3Al.

Для получения 100 кг настоящего сплава готовят шихту следующего состава:

Технология получения механической смеси двух фаз так же, как и в Примере 4 включает гидридно-кальциевый синтез порошка сплава и его консолидацию путем прессования и вакуумного спекания. Технологические режимы так же аналогичны Примеру 4. Полученные заготовки имеют остаточную пористость 4%.

Технологические параметры горячего изостатического прессования такие же, как и в Примере 4. Полученный сплав отвечает интерметаллиду Nb3Al (100% фазы) и имеет следующий химический состав (% масс.) и механические свойства:

| Алюминий | 6,49; |

| Ниобий | остальное. |

Предел прочности на одноосное растяжение

при температуре 1600°С - 153 МПа.

Пример 6, реализующий второй вариант изобретения, - получение заготовки из порошкового сплава Nb3Al.

Для получения 100 кг настоящей смеси готовят шихту следующего состава:

Технология получения механической смеси двух фаз так же, как и в Примере 4 включает гидридно-кальциевый синтез порошка сплава и его консолидацию путем прессования и вакуумного спекания. Технологические режимы так же аналогичны Примеру 4. Полученные заготовки имеют остаточную пористость 3%.

Технологические параметры горячего изостатического прессования и отжига такие же, как и в Примере 4. Отжиг проводят в атмосфере аргона при температуре 1800°С в течение 3 часов.

Полученный материал отвечает интерметаллиду Nb3Al (100% фазы) и имеет следующий химический состав (% масс.) и механические свойства:

| Алюминий | 6,45; |

| Ниобий | остальное. |

Предел прочности на одноосное растяжение

при температуре 1600°С - 170 МПа.

Аналогичным образом получают и иные тугоплавкие и жаропрочные сплавы на основе интерметаллида Nb3Al, предназначенные для эксплуатации в условиях повышенных рабочих температур, в том числе легированные иными химическими элементами, кроме вышеупомянутых. Для этого требуется особый состав шихты, который подбирается под заданные требования функциональных свойств конечных изделий и особые технологические параметры, которые лежат в обозначенных в настоящем изобретении пределах.

В результате использования изобретения были созданы способы получения жаропрочных сплавов, в том числе легированных, на основе интерметаллида Nb3Al с контролируемым фазовым и химическим составами в опытно-промышленных и промышленных объемах, обеспечивающие повторяемость (воспроизводимость) эксплуатационных характеристик изделий, изготовленных из этих сплавов.

1. Способ получения жаропрочного сплава на основе интерметаллида Nb3Al, включающий прессование порошка сплава на основе интерметаллида Nb3Al и его спекание, отличающийся тем, что шихту, содержащую оксиды Nb2O5 и Al2O3 и гидрид кальция, термически обрабатывают при температуре 1100-1300°C в течение не менее 6 часов с обеспечением гидридно-кальциевого синтеза порошка сплава на основе интерметаллида Nb3Al, который обрабатывают водой и раствором соляной кислоты, сушат и классифицируют, при этом спекание полученного порошка проводят в вакууме при остаточном давлении не выше 10-4 мм рт.ст. при температуре от 0,77 до 0,87 температуры плавления сплава на основе интерметаллида Nb3Al с выдержкой в течение не менее 1 часа с получением заготовки с относительной плотностью не менее 95%, после чего проводят горячее изостатическое прессование полученной заготовки при температуре не ниже 1700°C и давлении 150-190 МПа.

2. Способ по п. 1, отличающийся тем, что в шихту дополнительно вводят легирующие элементы в виде оксидов и/или порошков металлов.

3. Способ по п. 1, отличающийся тем, что по окончании операции горячего изостатического прессования заготовку отжигают в атмосфере инертного газа при температуре от 0,87 до 0,95 температуры плавления сплава на основе интерметаллида Nb3Al в течение не менее 2 часов.

4. Способ получения жаропрочного сплава на основе интерметаллида Nb3Al, включающий прессование порошка сплава на основе интерметаллида Nb3Al и его спекание, отличающийся тем, что шихту, содержащую оксиды Nb2O5 и Al2O3 и гидрид кальция, термически обрабатывают при температуре 1100-1300°C в течение не менее 6 часов с обеспечением гидридно-кальциевого синтеза порошка сплава на основе интерметаллида Nb3Al, который обрабатывают водой и раствором соляной кислоты, сушат и классифицируют, при этом спекание полученного порошка проводят путем его нагрева в вакууме при остаточном давлении не выше 10-4 мм рт.ст. до температуры спекания, составляющей от 0,77 до 0,87 температуры плавления сплава на основе интерметаллида Nb3Al, и выдержки не менее 1 часа при указанной температуре в атмосфере инертного газа с получением заготовки с относительной плотностью не менее 95%, после чего проводят горячее изостатическое прессование полученной заготовки при температуре не ниже 1700°C и давлении 150-190 МПа.

5. Способ по п. 4, отличающийся тем, что в шихту дополнительно вводят легирующие элементы в виде оксидов и/или порошков металлов.

6. Способ по п. 4, отличающийся тем, что по окончании операции горячего изостатического прессования заготовку отжигают в атмосфере инертного газа при температуре от 0,87 до 0,95 температуры плавления сплава на основе интерметаллида Nb3Al в течение не менее 2 часов.