Точечное сварное соединение с использованием высокопрочной стали с высокой способностью к штамповке и способ его изготовления

Иллюстрации

Показать всеНастоящее изобретение относится к точечному сварному соединению, сборке двух стальных листов, способу изготовления точечного сварного соединения, детали кузова автомобиля и кузову автомобиля. Точечное соединение состоит двух стальных листов, в котором по меньшей мере один стальной лист имеет предел текучести, выше или равный 600 МПа, предел прочности при растяжении, выше или равный 1000 МПа, и однородное удлинения, выше или равное 15%. Химический состав основного металла включает 0,05≤C≤0,21%, 4,0≤Mn≤7,0%, 0,5≤Al≤3,5%, Si≤2,0%, Ti≤0,2%, B≤0,2%, Nb≤0,2%, P≤0,025%, B≤0,0035%. Точечное сварное соединение содержит микроструктуру расплавленной зоны, содержащей более 0,5% Al, и содержит долю поверхности зоны образования сегрегаций ниже 1%. Указанные зоны образования сегрегации являются зонами более 20 мкм2 и содержат количество фосфора, превосходящее номинальное содержание фосфора в стали. 9 н. и 17 з.п. ф–лы, 22 ил., 5 табл.

Реферат

Настоящее изобретение относится к точечному сварному соединению по меньшей мере двух стальных листов, причем, по меньшей мере, предел текучести одного из стальных листов выше или равен 600 МПа, предел прочности при растяжении больше или равен 1000 МПа, однородное удлинение больше или равно 15%.

В автомобильной промышленности, в частности, существует постоянная потребность в создании облегченных транспортных средств и повышении безопасности за счет использования и соединения легких сталей или сталей с высоким пределом прочности при растяжении, чтобы компенсировать малую толщину. Таким образом, были предложены несколько групп сталей, подобных указанным ниже, с различными уровнями прочности.

Сначала были предложены стали, которые имеют микролегирующие элементы, которые попутно закаливаются за счет выделений и измельчения зерна. Разработка таких сталей продолжилась созданием сталей с повышенной прочностью под названием прогрессивные стали с повышенной прочностью, которые совмещают хорошую прочность с хорошей холодной формуемостью.

Для целей получения еще более высокого предела прочности при растяжении были разработаны трип-стали (пластичность, наведенная превращением) со значительно улучшенной комбинацией свойств (предел прочности при растяжении/форуемость). Эти свойства связаны со структурой таких сталей, состоящей из ферритной матрицы, содержащей бейнит и остаточный аустенит. Остаточный аустенит стабилизируется путем добавления кремния или алюминия, эти элементы замедляют выделение карбидов в аустените и в бейните. Наличие остаточного аустенита улучшает упругое поведение. Под действием последующей деформации, например, при одноосном растяжении, остаточный аустенит детали, изготовленной из трип-стали, постепенно превращается в мартенсит, что приводит к существенному упрочнению и предотвращению появления шейки.

Для достижения еще более высокого предела прочности при растяжении, то есть значения более 800-1000 МПа, были разработаны многофазные стали, преимущественно бейнитной структуры. В автомобильной промышленности или в промышленности в целом такие стали предпочтительно используются в конструкционных деталях, таких как поперечина бампера, стойки кузова, различные усилители и износостойкие сменные детали. Однако способность к формованию этих деталей требует одновременно достаточного удлинения более 10% и не слишком высокого предела текучести/предела прочности при растяжении так, чтобы иметь достаточный запас пластичности.

Все эти стальные листы представляют относительно хороший баланс прочности и пластичности, но когда речь идет о сборке этих листов с использованием, например, традиционных методов точечной сварки, появляются новые требования. Для этого требуются новые подходы, обеспечивающие высокую прочность и высокую пластичность, которые в то же время сваривают с помощью существующих методов сварки.

Так, чтобы уменьшить чистый вес кузова, заявка на патент ЕР 1987904 направлена на создание продукта соединения стального продукта и алюминиевого материала и способа точечной сварки для продукта соединения, гарантирующего выполнение точечной сварки с высокой прочностью соединения. В одном осуществлении стальной продукт, имеющий толщину листа t1 0,3-3,0 мм, и алюминиевый материал, имеющий толщину листа t2 0,5-4,0 мм, соединены друг с другом посредством точечной сварки для формирования продукта соединения стального изделия и алюминиевого продукта. В этом продукте соединения площадь сварной точки в месте соединения составляет , площадь части, где толщина границы раздела реакционного слоя составляет 0,5-3 мкм, равна или более, а разница между толщиной границы раздела реакционного слоя в центре точки соединения и толщиной границы реакционного слоя в точке, удаленной от центра точки соединения на расстояние одной четверти диаметра сварной точки Dc, составляет 5 мкм или менее. Соответственно предложен продукт соединения разнородных материалов с отличной прочностью соединения, который может быть сформирован с помощью существующего устройства точечной сварки при низкой стоимости без использования других материалов, таких как плакированный материал. Это выполняется без добавления отдельной стадии и методом точечной сварки для продукта соединения разнородных материалов. Такой способ предполагает сварку стального листа с алюминиевым, прочность материала сварной точки будет иметь слабую область на стороне алюминия по сравнению со стороной стали.

US 2012141829 предлагает соединение точечной сваркой, которое включает по меньшей мере один тонкий стальной лист с пределом прочности при растяжении 750-1850 МПа и углеродным эквивалентом Ceq, равным или более 0,22-0,55 мас.%, и в котором сварочное пятно формируется на границе раздела тонких стальных пластин. В зоне внешнего слоя сварочной точки микроструктура состоит из дендритной структуры, в которой среднее значение расстояния между дендритами равно или менее 12 мкм, средний диаметр зерна карбидов, содержащихся в микроструктуре, составляет 5-100 нм, и плотность карбидов равна или более 2×106/мм2. Такая заявка относится не к сталям третьего поколения, а только к обычным.

Ни один из указанных способов известного уровня техники не решает задачу сварки сталей с нестандартным содержанием легирующих элементов в стали, которая остается нерешенной.

Настоящее изобретение относится к точечному сварному соединению по меньшей мере двух стальных листов, из которых по меньшей мере один из стальных листов представляет собой стальной лист, легированной алюминием, с:

- пределом текучести, выше или равным 600 МПа;

- пределом прочности при растяжении, выше или равным 1000 МПа;

- однородным удлинением, более или равным 15%.

Сварное соединение характеризуется:

- расплавленной зоной, содержащей по меньшей мере 0,5 мас.% Al и долей поверхности зоны образования крупнозернистых сегрегаций ниже 1%. Зоны крупнозернистых сегрегаций определяются как зоны более 20 мкм2, содержащие, по меньшей мере, номинальное содержание фосфора основного металла;

- необязательно микроструктура расплавленной зоны включает плотность карбидов железа более 50 нм, равную или выше 2×106 на мм2;

- необязательно микроструктура на границе между расплавленной зоной и сталью в соответствии с настоящим изобретением не включает мартенсит 18R внутри ферритных зерен.

Другой целью изобретения является создание способа выполнения такого сварного соединения стали, которая легко может быть прокатана в холодном состоянии до конечной толщины, совместимого с обычными линиями непрерывного отжига и мало зависящего от параметров процесса.

Первым объектом изобретения является точечное сварное соединение по меньшей мере двух стальных листов, по меньшей мере один из которых выполнен из стали, легированной алюминием, включающей в массовых процентах:

0,05≤C≤0,21%

4,0≤Mn≤7,0%

0,5≤Al≤3,5%

Si≤2,0%

Ti≤0,2%

V≤0,2%

Nb≤0,2%

P≤0,025%

B≤0,0035%

S≤0,004%

Остальную часть композиции составляет железо и неизбежные примеси, возникающие при плавке, причем указанная сталь характеризуется пределом текучести, выше или равным 600 МПа, пределом прочности при растяжении, более или равным 1000 МПа, и однородным удлинением, выше или равным 15%, микроструктура указанной стали содержит 20-50% аустенита, 40%-80% отожженного феррита, менее 25% мартенсита и точечное сварное соединение характеризуется микроструктурой расплавленной зоны, содержащей более 0,5% Al и содержащей долю поверхности крупнозернистых сегрегаций менее 1%. Участки крупнозернистых сегрегаций определяются как зоны более 20 мкм2, содержащие фосфор в количестве, превосходящем содержание фосфора в стали.

В другом предпочтительном осуществлении указанная сталь, легированная алюминием, имеет химический состав с таким содержанием алюминия, что 1,0≤Al≤3,0% или даже 1,0≤Al≤2,5%.

Предпочтительно содержание кремния в химическом составе указанной стали, легированной алюминием, составляет Si≤1,5% или даже Si≤1,0%.

В предпочтительном осуществлении указанная микроструктура стали, легированной алюминием, содержит 50-70% отожженного феррита.

В предпочтительном осуществлении указанная сталь, легированная алюминием, включает менее 20% мартенсита.

Предпочтительно плотность карбидов железа более 50 нм равна или выше 2×106 на мм2 в расплавленной зоне точечного сварного соединения.

Предпочтительно микроструктура на границе между расплавленной зоной и сталью в соответствии с изобретением не включает орторомбическую игольчатую фазу мартенсита 18R внутри ферритных зерен.

Целью изобретения также является сборка из двух стальных листов, включающая точечное сварное соединение в соответствии с изобретением.

Второй целью изобретения является способ получения точечного сварного соединения по меньшей мере двух стальных листов, по меньшей мере один из которых является стальным листом, легированным алюминием, причем способ осуществляют путем:

- отливки стали, легированной алюминием, с составом в соответствии с настоящим изобретением для получения сляба,

- повторным нагревом сляба при температуре Тповторного нагрева 1150-1300°C,

- горячей прокатки повторно нагретого сляба при температуре 800-1250°C для получения горячекатаной стали, причем последний проход горячей прокатки происходит при температуре , выше или равной 800°C,

- охлаждения горячекатаной стали при 1-150°C/с до температуре намотки Тнамотки, менее или равной 650°C,

- затем намотки горячекатаной стали охлажденной до Тнамотки,

- необязательно отжигом горячекатаной стали в камерной печи при 400-600°C в течение 1 - 24 ч, или непрерывным отжигом при 650-750°C в течение 20-180 с.

Также целью изобретения является способ непосредственного получения стали с помощью литейной машины, в котором продукт сразу после отливки подвергают прокатке. Этот процесс называется "разливка тонкого сляба".

Затем проводят:

- удаление окалины с горячекатаного стального листа;

- холодную прокатку стального листа с обжатием при холодной прокатке 30-70% для получения холоднокатаного стального листа;

- нагрев стального листа со скоростью нагрева Нскорость, по меньшей мере, равной 1°C/с до температуры отжига Тотжига;

- отжиг стали при температуре Тотжига между Tmin и Tmax, определяемыми

Tmin=721-36*С-20*Mn+37*Al+2*Si (в °C)

Tmax=690+145*С-6,7*Mn+46*Al+9*Si (в °C)

в течение 30-700 секунд,

- охлаждение стального листа со скоростью охлаждения предпочтительно 5-70°C/с; резку холоднокатаного стального листа для получения холоднокатаного стального листа;

- сварку по меньшей мере одного из холоднокатаных стальных листов с другим металлом с эффективной интенсивностью 3-15 кА и усилием, прилагаемым к электродам 150-850 даН, где диаметр опорной поверхности указанного электрода составляет 4-10 мм;

- необязательно охлаждение стального листа со Vохлаждения2 до температуры ТОА между 350°C и 550°C и выдержку при ТОА в течение 10-300 секунд для нанесения горячего покрытия;

- дальнейшее охлаждение стального листа со скоростью охлаждения Vохлаждения3 предпочтительно выше 5°C/с и ниже 70°C/с до комнатной температуры для получения холоднокатаного и отожженного стального листа.

Необязательно холоднокатаную и отожженную сталь выдерживают при температуре Твыдержки между 170 и 400°C в течение tвыдержки 200-800 с.

В предпочтительном осуществлении холоднокатаный стальной лист согласно изобретению после отжига покрывают Zn или Zn сплавом.

В другом осуществлении холоднокатаный стальной лист согласно изобретению после отжига покрывают Al или Al сплавом.

Необязательно точечное сварное соединение в соответствии с изобретением после сварки подвергают термической пост-обработке, в которой применяется ток 60-90% от тока сварки в течение 0,1-2 секунд.

Стальные листы или сборка двух стальных листов, полученные сваркой в соответствии с изобретением, могут быть использованы для изготовления конструкционных деталей автомобилей для неокрашенных кузовов автомобилей в автомобильной промышленности.

Другие признаки и преимущества изобретения станут очевидными из нижеследующего подробного описания. Прилагаемые чертежи приведены в качестве примеров и не должны рассматриваться как ограничивающие объем притязаний настоящего изобретения.

Фиг. 1 иллюстрирует изменение твердости горячекатаных материалов В1, С1, Е1 и F1.

Фиг. 2 иллюстрирует прочность при растяжении горячекатаных материалов B1, С1, E1 и F1.

Фиг. 3 иллюстрирует прочность при растяжении холоднокатаных материалов B1, С1, Е1 и F1 до отжига.

Фиг. 4А представляет прочность при растяжении холоднокатаных и отожженных материалов B1, C1, Е1 и F1.

Фиг. 4В представляет прочность при растяжении холоднокатаных и отожженных материалов G1, H1, Н2, Н3 и I2.

Фиг. 5 представляет изображение сканирующего электронного микроскопа расплавленной зоны после травления ниталом и анализа изображений, подчеркивающего влияние содержания алюминия на частицы цементита (белого цвета) в микроструктуре сборок А+А, В+В, С+С и Е+Е, как показано в таблице 5.

Фиг. 6 представляет прочность гетерогенного сварного шва, характеризующуюся испытанием на растяжение крестообразного образца (А, В, С, Е и F, сварка с J).

Фиг. 7 иллюстрирует коэффициент CTS в зависимости от содержания А1 (А, В, С, Е и F, сварка с J гетерогенная).

Фиг. 8 представляет пределы регулирования сварочного тока гомомогенной сварки (А, В, С, Е и F).

Фиг. 9 представляет пределы регулирования сварочного тока гетерогенной сварки (А, В, С, Д и Е, сварка с J).

Фиг. 10 представляет результаты испытаний прочности гетерогенной сварки на срез при растяжении (А, В, С, Е и F, сварка с J).

Фиг. 11 представляет микрофотографии точечного сварочного соединения стали, легированной алюминием, содержащей 2,9 и 3,9% Al (точечная сварка Е+Е и F+F, как описано в таблице 5), и иллюстрацию мартенсита 18R.

Фиг. 12 представляет микротвердость гомогенной точечной сварки (А, В, С, Е и F).

Фиг. 13 представляет микротвердость гетерогенной точечной сварки с использованием стали, легированной алюминия, и обычной двухфазной стали с прочностью 600 МПа (А, В, С, Е и F сварка с J).

Фиг. 14 иллюстрирует влияние содержания алюминия в расплавленной зоне на твердость (А, В, С, Е и F гетерогенная сварка с J).

Фиг. 15 представляет вид повреждения в зависимости от содержания Al в стали, легированной алюминием, 1-4% (слева направо) для В, С, Е и F.

Фиг. 16А представляет доли гетерогенных пробочных сварных швов для примеров А, В, С, Е и F сварка с J.

Фиг. 16В представляет доли гомогенных пробочных сварных швов для примеров G и Н.

Фиг. 17 дает схематическое описание испытаний на срез при растяжении и поперечном растяжении, используемых для характеристики прочности точечной сварки.

Фиг. 18 дает неограничивающий пример доли пробочных сварных швов и геометрии расплавленной зоны между сталью, легированной алюминием, в соответствии с изобретением и двухфазной сталью 600 (DP). Н является высотой MZ, PD является диаметром пробки, MZ-D является диаметром MZ, где MZ означает расплавленную зону.

Фиг. 19 представляет изображение результатов микрозондового анализа с порогом, равным номинальному содержанию Р, показывающего влияние Al на сегрегацию Р для А, В, С,Е.

Фиг. 20А и В иллюстрируют долю областей поверхности с содержанием Р выше номинального в качестве зависимости от их размера, фиг. 20А - для примеров А, В, С, Е, и фиг. 20В - для G и Н.

Фиг. 21 представляет изменение доли областей поверхности, превышающих 20 мкм2, с содержанием Р, превышающим номинальное в расплавленной зоне, в зависимости от содержания Al для А, В, С, Е.

Фиг. 22А и В иллюстрируют коэффициент CTS в зависимости от содержания Al с постобработкой и без: А для примеров А, В, С, Е и F гомогенной сварки и В для примеров А, В, С, Е и F сварка с J.

Настоящее изобретение относится к точечному сварному соединению двух стальных листов, причем по меньшей мере один из стальных листов, называемый сталью, легированной алюминием, имеет предел текучести при растяжении, более или равный 600 МПа, предел прочности при растяжении, более или равный 1000 МПа, однородное удлинение, более или равное 15%. Основной металл с химическим составом, включающим более 0,5% Al, легко подвергается сварке и холодной прокатке до его требуемой конечной толщины. Для того чтобы достичь таким образом все цели, очень важным является химический состав, а также параметры отжига. Представленный элементный химический состав приведен в массовых процентах.

В соответствии с изобретением содержание углерода составляет 0,05-0,21%. Углерод является элементом, формирующим гамма-фазу. Это способствует при содержании Mn в диапазоне изобретения стабилизации аустенита. Ниже 0,05% трудно достичь прочности при растяжении выше 1000 МПа. Если содержание углерода более 0,21%, то способность к холодной прокатке снижается и свариваемость ухудшается. Предпочтительно содержание углерода составляет 0,10-0,21%.

Содержание марганца должно составлять 4,0-7,0%. Этот элемент, также являющийся стабилизатором аустенита, используется для достаточной стабилизации аустенита в микроструктуре. Он также обеспечивает твердорастворное упрочнение и эффект измельчения микроструктуры. Для содержания Mn менее 4,0% доля остаточного аустенита в микроструктуре составляет менее 20% и не достигается комбинация равномерного удлинения выше 15% и прочности при растяжении выше 1000. Выше 7,0%, свариваемость ухудшается, в то время как сегрегация и включения ухудшают свойства.

Что касается алюминия, его содержание должно составлять 0,5-3,5%. Добавление алюминия выше 0,5 мас.% интересно во многих аспектах для увеличения стабильности остаточного аустенита за счет увеличения содержания углерода в остаточном аустените. Al позволяет уменьшить жесткость горячей полосы, которая затем легко может быть подвергнута холодной прокатке до конечной толщины, как показано на фиг. 1-3. Устойчивость также улучшается при отжиге при добавлении Al. Добавление Al приводит к снижению изменения доли аустенита в зависимости от температуры, что приводит к улучшению пробкового сварного шва, как показано на фиг. 15-16. Кроме того, Al является наиболее эффективным элементом, когда речь идет о расширении диапазона температуры отжига при непрерывном отжиге, так как это способствует сочетанию улучшенной рекристаллизации при температурах выше температуры, при которой не происходит рекристаллизация и стабилизация аустенита. Содержание алюминия должно быть ниже или равно 3,5%, чтобы избежать образования крупных зерен первичного феррита, формирующихся в ходе твердения и не превращающихся в аустенит при дальнейшем охлаждении, что приводит к пределу прочности при растяжении ниже 1000 МПа. Следует понимать, что, поскольку Al является альфагенным, тогда как С и Mn оба являются гаммагенными, содержание Al, оптимальное для ограничения формирования крупных зерен первичного феррита, уменьшается, когда снижается содержание С и Mn.

Алюминий также вреден для непрерывной разливки, так как литейный порошок может реагировать с жидким металлом, кинетика реакции увеличивается, когда повышается содержание алюминия. Эти крупные зерна первичного феррита уменьшают прочность при растяжении ниже 1000 МПа. Как следствие, содержание Al составляет предпочтительно 1,0-3,0% и более предпочтительно 1,0-2,5%.

Кремний также очень эффективен для повышения прочности за счет формирования твердого раствора. Однако его содержание ограничено 2,0%, поскольку выше этого значения нагрузка при прокатке слишком увеличивается и затрудняется горячая прокатка. Способность к холодной прокатке также уменьшается. Предпочтительно, чтобы избежать трещин на боковой кромке полосы, содержание кремния составляет менее 1,5% или даже менее 1,0%.

Микролегирующие элементы, такие как титан, ванадий и ниобий, могут быть добавлены соответственно в количестве менее 0,2% каждого, для того чтобы получить дополнительное дисперсионное твердение. В частности, титан и ниобий используют для контроля размера зерна в ходе твердения. Одно ограничение однако необходимо, потому что вне его достигается эффект насыщения.

Что касается серы, при содержании выше 0,004%, пластичность снижается из-за присутствия избытка сульфидов, таких как MnS, в частности, испытание на раздачу дает более низкие значения в присутствии таких сульфидов.

Фосфор является элементом, который повышает твердость в твердом растворе, но который снижает свариваемость методом точечной сварки и пластичность в горячем состоянии, в частности, из-за его склонности к сегрегации на границах зерен или сосегрегации с марганцем. По этим причинам его содержание должно быть ограничено 0,025% и предпочтительно 0,020%, чтобы получить хорошую свариваемость методом точечной сварки.

Максимальное содержание бора, допустимое в изобретении, составляет 0,0035%. Выше такого предела можно ожидать насыщение относительно способности принимать закалку.

Остальной состав стали состоит из железа и неизбежных примесей. Уровень примесей означает менее 0,04% таких элементов, как Ni, Cr, Cu, Mg, Са.

Микроструктура стали содержит в долях поверхности 20-50% аустенита, 40-80% феррита и отожженного мартенсита ниже 25%. Сумма этих микроструктурных фаз составляет более 95%. Остальное состоит из неизбежных мелких выделений, таких как карбиды.

Содержание аустенитной структуры, которая придает пластичность, должно быть выше 20%, так что сталь по изобретению является достаточно пластичной с однородным удлинением более 15%, и содержание аустенитной структуры должно быть ниже 50%, потому что выше этого значения ухудшается баланс механических свойств.

Феррит в изобретении определяется кубической объемно-центрированной структурой, получаемой при возврате и рекристаллизации при отжиге, или из исходного феррита, формирующегося во время твердения или из бейнита, или мартенсита горячекатаного стального листа. Следовательно, термин отожженный феррита означает, что более 70% феррита рекристаллизовано. Рекристаллизованный феррит характеризуется значением средней разориентировки по измерению SEM-EBSD, ниже 3° внутри зерен. Его содержание должно составлять 40-80%, чтобы иметь минимум прочности при растяжении 1000 МПа, по меньшей мере, и предел текучести 600 МПа, и однородное удлинение, по меньшей мере, 15%.

Мартенсит является структурой, образующейся при охлаждении после выдержки из нестабильного аустенита при отжиге. Его содержание должно быть ограничено 25%, так что однородное удлинение остается выше 15%. Конкретный вид мартенсита является так называемой структурой мартенсита 18R, которая представляет орторомбическую игольчатую фазу с определенной кристаллографической структурой, которая была идентифицирована и хорошо описана Cheng et al. [W.-C.Cheng, C.-F. Liu, Y.-F. Lai, Scripta mater., 48 (2003), pp.295-300].

Способ получения стали в соответствии с изобретением предполагает разливку стали с химическим составом по изобретению.

Стальную отливку повторно нагревают до 1150-1300°C. Когда температура повторного нагрева сляба ниже 1150°C, значительно повышается нагрузка при прокатке и затрудняется горячая прокатка. Выше 1300°C окисление очень интенсивно, что приводит к потерям на окалину и ухудшению поверхности.

Горячую прокатку повторно нагретого сляба выполняют при температуре 1250-800°C, последний проход горячей прокатки происходит при температуре , выше или равной 800°C. Если ниже 800°C, обрабатываемость в горячем состоянии снижается.

После горячей прокатки сталь охлаждают со скоростью охлаждения Vохлаждения1 1-150°C/сек, до температура намотки Тнамотки, менее или равной 650°C. Ниже 1°C/с - формируется крупнозернистая микроструктура и ухудшается баланс конечных механических свойств. Выше 150°C/с - процесс охлаждения трудно контролировать.

Температура намотки Тнамотки должна быть ниже или равна 650°C. Если температура намотки выше 650°C, формируется крупнозернистая структура феррита и бейнита, приводящая к более гетерогенной микроструктуре после холодной прокатки и отжига.

Необязательно сталь подвергают промежуточному отжигу на этой стадии, чтобы уменьшить ее жесткость и облегчить последующий процесс холодной прокатки и в конечном итоге избежать образования трещин при холодной прокатке. Температура отжига должна составлять 450-600°C в интервале 1-24 часов в случае отжига в камерной печи или 650-750°C в интервале 20-180 с в случае непрерывного отжига.

Следующая стадия состоит в удалении окалины и холодной прокатке стали с обжатием при холодной прокатке 30-70%, так чтобы получить холоднокатаную сталь толщиной обычно 0,6-3 мм. Ниже 30% рекристаллизация при последующем отжиге проходит недостаточно и не достигается однородное удлинение выше 15% из-за недостаточной рекристаллизации. Выше 70% существует риск образования краевых трещин при холодной прокатке.

Отжиг может быть выполнен нагревом стали со скоростью нагрева Нскорости, по меньшей мере равной 1°C/с до температуры отжига Тотжига. Такая температура Тотжига имеет минимальные и максимальные значения в соответствии со следующими уравнениями:

- Tmin=721-36*С-20*Mn+37*Al+2*Si, в °C

- Tmax=690+145*С-6,7*Mn+46*Al+9*Si, в °C,

где элементный химический состав приведен в массовых процентах.

Контроль температуры отжига является важным признаком процесса, так как он позволяет контролировать долю аустенита и его химический состав, а также рекристаллизацию стали согласно изобретению. Ниже Tmin не формируется минимальная доля аустенита или его стабильность слишком высока, что приводит к ограниченной прочности при растяжении ниже 1000 МПа. Выше Tmax, существует риск формирования слишком большого количества мартенсита, что приводит к ограниченному однородному удлинению ниже 15%.

После отжига стальной лист охлаждают со скоростью охлаждения 5-70°C/сек.

Необязательно стальной лист охлаждают до температуры ТОА 350-550°C и выдерживают при ТОА в течение 10-300 секунд. Было показано, что такая термическая обработка, которая облегчает покрытие Zn методом горячего погружения, например, не влияет на конечные механические свойства.

Необязательно холоднокатаный и отожженный стальной лист отпускают при температуре Тотпуска 170-400°C в течение tотпуска 200-800 с. Эта обработка обеспечивает мартенсит отпуска, который может быть сформирован при охлаждении после выдержки из нестабильного аустенита. Твердость мартенсита, таким образом, уменьшается и пластичность стали повышается. Ниже 170°C отпуск недостаточно эффективен. Выше 400°C потери прочности становятся высокими и баланс между прочностью и пластичностью далее не улучшается.

Холоднокатаный и отожженный стальной лист затем подвергают точечной сварке так, чтобы получить сварное соединение с высокой прочностью.

Для осуществления точечной сварки в соответствии с изобретением, параметры сварки могут быть определены следующим образом. Эффективный ток может составлять 3-15 кА. В качестве не ограничивающего примера ток сварки в соответствии с изобретением показан на фиг. 8-9. Усилие, прилагаемое к электродам составляет 150-850 даН. Рабочий диаметр электрода составляет 4-10 мм. Подходящая точечная сварка определяется характерным размером ее расплавленной зоны. Высота расплавленной зоны составляет 0,5-6 мм и диаметр 3-12 мм, как на фиг. 18.

Точечное сварное соединение в соответствии с изобретением характеризуется микроструктурой расплавленной зоны, содержащей долю крупнозернистых зон образования сегрегаций на поверхности ниже 1%. Крупнозернистые зоны образования сегрегаций определяются как зоны более 20 мкм2, содержащие фосфор в количестве превышающем номинальное содержание фосфора в основном металла. Выше такой величины сегрегация слишком высока, что приводит к уменьшению ударной вязкости сварной точки, как на фиг. 19-21.

Кроме того, плотность карбидов железа более 50 нм микроструктуры зоны расплава, равна или выше 2×106 на мм2. Ниже такой плотности мартенсит недостаточно отпущен и микроструктура сварной точки недостаточно прочная, как на фиг. 5, 12-14.

Предпочтительно по меньшей мере одна сторона сварного соединения, микроструктура на границе между расплавленной зоной и сталь в соответствии с изобретением совсем не содержат мартенсит 18R внутри ферритных зерен так, что зона крупного зерна сохраняет достаточную прочность, как на фиг. 11 для 3% содержания Al.

Необязательно точечное сварное соединение в соответствии с изобретением подвергают термической постобработке для дальнейшего улучшения прочности сварной точки, как показано на фиг. 22А и В. Такая постобработка может быть выполнена как при гомогенной, так и гетерогенной сварке. Постобработка в печи состоит в обработке сварного соединения по режиму аустенизации выше 1000°C в течение не менее 3 минут с последующим быстрым охлаждением, т.е. выше 50°C/с.

Постобработка на месте состоит после сварки в двухстадийной обработке:

- первая стадия без пропускания тока, по меньшей мере, 0,2 секунд;

- на второй стадии, состоящей в пропускании через сварную точку тока 60-90% от среднего тока, пропускаемого во время сварки, так, чтобы проходил отпуск мартенсита и улучшалась ударная вязкость сварной точки и зоны термического влияния. Общее время стадии 1 и стадии 2 составляет 0,1-2 секунд.

Изобретение будет лучше понято со следующими неограничивающими примерами. Действительно, точечная сварка стали изобретения может быть получена с любыми другими сталями, как, например: стали с небольшим количеством металлических включений, двухфазные стали, ТРИП стали, термоупрочненные стали, закаленные под прессом стали, многофазные стали.

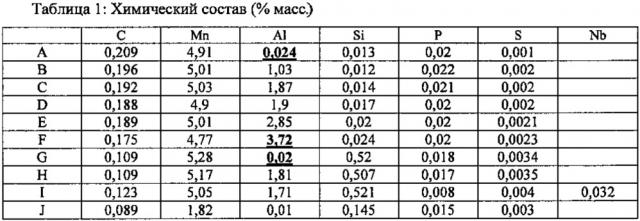

Полуфабрикаты были приготовлены стальным литьем. Химический состав полуфабрикатов, выраженный в массовых процентах, показан в таблице 1 ниже. Остальная часть состава стали в таблице 1, состоит из железа и неизбежных примесей, возникающих в результате плавки.

Содержание Ti и V в сталях А-J ниже 0,010%. Содержание бора ниже 35 частей на миллион.

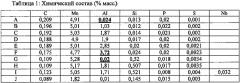

Стали А-I сначала повторно нагревают и подвергают горячей прокатке до листа 2,4 мм толщиной. Сталь J представляет собой обычную двухфазную сталь с прочностью при растяжении 600 МПа, например, такой тип стали известен специалистам в данной области техники, он используется в качестве стали с которой сваривают стали А-I в случаях гетерогенной сварки. Горячекатаные стальные листы А-I затем подвергают холодной прокатке и отжигают. Параметры выполняемого процесса приведены в таблице 2 со следующими аббревиатурами:

- Treheat: температура повторного нагрева;

- : температура чистовой прокатки;

- Vохлаждения 1: скорость охлаждения после последнего прохода горячей прокатки;

- Тохлаждения: температура охлаждения;

- IA Т: температура промежуточного отжига, выполняемого с горячей полосой;

- IA t: продолжительность промежуточного отжига, выполняемого с горячей полосой;

- Степень обжатия: степень обжатия при холодной прокатке;

- Нскорость: скорость нагрева;

- Тотжига: температура выдержки при отжиге;

- tотжига: продолжительность выдержки при отжиге;

- Vохлаждения 2: скорость охлаждения после отжига до комнатной температуры.

В таблице 2 "пустая ячейка" означает, что промежуточный отжиг не выполняется, и "*" означает, что скорость нагрева составляет 20°C/с до 600°C и затем 1°C/с до температуры отжига.

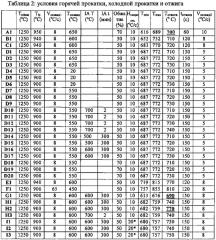

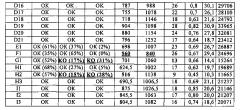

В таблице 3 представлены следующие характеристики:

- Феррит: «ОК» относится к присутствию феррита с объемной долей 40-80% в микроструктуре отожженного листа. «КО» относится к сравнительным примерам, когда доля феррита находится вне этого диапазона.

- Аустенит: «ОК» относится к присутствию аустенита с объемной долей 20-50% в микроструктуре отожженного листа. "КО" относится к сравнительным примерам, когда доля аустенита находится вне этого диапазона.

- Мартенсит: «ОК» относится к присутствию или отсутствию мартенсита с объемной долей менее 25% в микроструктуре отожженного листа. «КО» относится к сравнительным примерам, когда доля мартенсита превышает 25%.

- UTS (МПа) относится к прочности при растяжении, измеренной испытанием на растяжение в продольном направлении по отношению к направлению прокатки.

- YS (МПа) относится к пределу текучести, измеренному испытанием на растяжение в продольном направлении по отношению к направлению прокатки.

- UEI (%) относится к однородному удлинению, измеренному испытанием на растяжение в продольном направлении по отношению к направлению прокатки.

- YS/TS обозначает отношение предела текучести к пределу прочности при растяжении.

- TEL относится к общему удлинению, измеренному на образце ISO 12,5×50.

Стали А-I затем сваривают точечной сваркой с DP 600 GI в качестве примера параметров сварки, представленных в таблице 4: толщина листа для материала А-I и DP600 GI составляет 1,2 мм. Параметры сварки одинаковы для марок и отличаются только между гомогенной и гетерогенной сварками.

Различные значения объяснены здесь ниже:

- Диапазон сварочного тока: диапазон сварочного тока (также называемый интенсивностью сварки) выражается в кА. Минимум диапазона сварочного тока определяется сварочным током, необходимым для получения сварочной точки диаметром или более, где t представляет толщину материала в мм. Максимум диапазона сварочного тока определяется током, при котором происходит выплеск расплавленного металла из сварной точки.

- Альфа значение является максимальной нагрузкой при испытании в поперечном направлении, деленной на диаметр сварной точки и толщину. Это нормализованная нагрузка для прочности точечной сварки, выраженная в даН/мм2.

Параметры пробочного шва: параметры пробочного шва представляют диаметр пробочного шва, деленный на диаметр MZ. Чем ниже параметр пробочного шва, тем ниже ударная вязкость расплавленной зоны, как показано на фиг. 18.

Все холоднокатаные и отожженные стали, приготовленные с химическим составом В, С, D, Е, Н (за исключением Н2) и I, получены в соответствии с изобретением, их YS выше 600 МПа, предел прочности при растяжении выше 1000 МПа и однородное удлинение 15%, как показано на фиг. 4А для B1, C1, Е1 и F1 (сравнение) и фиг. 4В для G1, H1, Н2, Н3 и I2, где G1 и Н2 являются сравнением. Химический состав, а также микроструктура находится в заданных пределах; также были соблюдены технологические параметры изобретения. A1, F1, G1 и Н2 не соответствуют изобретению. Прочностные испытания сварных точек выполнены в соответствии с методикой, показанной на фиг. 17. Они называются испытанием на сдвиг при растяжении и поперечные испытания на растяжение. Эти испытания используют для определения прочности сварного шва. Как показано на фиг. 6, 7 и 10, прочность точечной сварки возрастает с содержанием Al в диапазоне содержания Al изобретения.

Кроме того, изучение травления макро-образцов может выявить диаметр пробочного шва (фиг. 11), а также проникновение и сварную микроструктуру в различных зонах.

Когда речь идет о термической постобработоке, как видно на фиг. 22, показатель предела прочности при поперечном растяжении дополнительно улучшается этой указанной обработкой точечного сварного соединения по меньшей мере одной стали, содержащей Al. Это связано с альфагенным эффектом Al, который обеспечивает отпуск ниже Acl, предотвращающий повторную аустенизацию при сварке критических частей сварного соединения.

Сборка стальных листов в соответствии с изобретением будет преимущественно использована для изготовления конструкционных или деталей для обеспечения безопасности в автомобильно