Устройство для ротационной вытяжки цилиндрических оболочек

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, а именно к устройствам для изготовления высокоточных цилиндрических оболочек. Устройство содержит корпус, подвижное входное опорное кольцо, выполненное с возможностью вращения, и неподвижное выходное опорное кольцо, давильные элементы, микрометрическую гайку, оправку и прижим, при этом рабочая поверхность входного опорного кольца выполнена выпуклой, а выходного опорного кольца вогнутой. Причем выходное опорное кольцо выполнено из твердого сплава, а входное опорное кольцо и давильные элементы из инструментальной стали. Сепаратор выполнен составным в виде втулки и консольно закрепленных на ней по числу давильных элементов плоских пружин с пазами, шириной и длиной паза не более 0,95 диаметра шариковых давильных элементов. Расширяются технологические возможности устройства за счет увеличения радиального перемещения давильных элементов. 6 ил.

Реферат

Изобретение относится к устройствам ротационной вытяжки, а именно к устройствам для изготовления высокоточных цилиндрических оболочек, которые используются в различных отраслях машиностроения, например гидроцилиндров нагруженных большим давлением или баллонов высокого давления малого объема.

Известны устройства ротационной вытяжки с шариковыми давильными элементами, содержащие корпус, подвижный входной и неподвижный выходной опорные конусы, сепаратор, шариковые давильные элементы, микрометрическую гайку, оправку и прижим (Ковка и штамповка: Справочник. В 4 т. Т. 3. Холодная объемная штамповка. Штамповка металлических порошков / Под ред. A.M. Дмитриева. - 2-е изд., перераб. и доп. / Под общ. ред. Е.И. Семенова. - М.: Машиностроение. 2010. 352 с., табл. 10, стр. 308).

Недостатком известного устройства является ограниченность перемещения давильных элементов в радиальном направлении, из-за использования жестких конструкций сепараторов, в которые упираются шариковые давильные элементы. Известные устройства обладают ограниченными технологическими возможностями по изготовлению цилиндрических оболочек одно и многоступенчатых с закрытой концевой частью, что показано в классификации оболочек. (Ковка и штамповка: Справочник. В 4 т. Т. 3. Холодная объемная штамповка. Штамповка металлических порошков / Под ред. A.M. Дмитриева. - 2-е изд., перераб. и доп. / Под общ. ред. Е.И. Семенова. - М.: Машиностроение. 2010. 352 с., табл. 8, стр. 304).

Наиболее близким по конструкции является устройство для ротационной вытяжки, принятое за прототип (патент РФ №2215609, МПК8 B21D 22/14, опубл. 10.11.2003, бюл. №31), содержащее корпус, подвижное входное опорное кольцо, выполненное с возможностью вращения, и неподвижное выходное опорное кольцо, давильные элементы, микрометрическую гайку, оправку и прижим, при этом рабочая поверхность входного опорного кольца выполнена выпуклой, а выходного опорного кольца вогнутой, причем выходное опорное кольцо выполнено из твердого сплава, а входное опорное кольцо и давильные элементы из инструментальной стали.

Недостатком известного устройства является ограниченность перемещения давильных элементов в радиальном направлении из-за использования вместо сепаратора подпружиненного прижима, в которые упираются шариковые давильные элементы. Технологические возможности известного устройства узко специализированы на получение детали с заданными размерами и зависят от диаметра шарикового давильного элемента, перемещение которого в радиальном направлении незначительно из-за жесткого упора в поверхность прижима.

Задачей предлагаемого изобретения является расширение технологических возможностей устройства за счет увеличения радиального перемещения давильных элементов.

Задача решается тем, что для увеличения радиального перемещения давильных элементов сепаратор выполнен составным, имеющим корпус в виде втулки с закрепленными на нем консольно по числу давильных элементов плоскими пружинами с пазами, шириной не более 0,95dш диаметра шариковых давильных элементов.

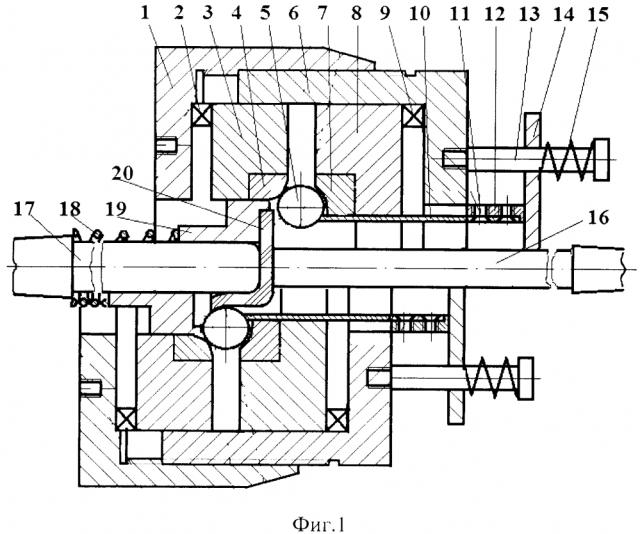

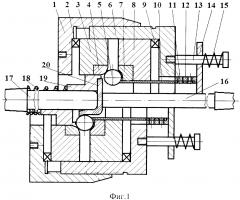

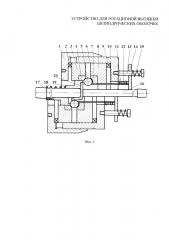

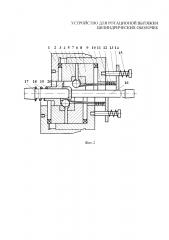

На фиг. 1 дан общий вид устройства, настроенного на формоизменение плоской заготовки с получением колпака с толстой стенкой, на фиг. 2 - устройство, настроенное на ротационную вытяжку с утонением стенки колпака с толстой стенкой, на фиг. 3 - устройство, настроенное на формоизменение плоской заготовки из тонколистового материала с получением колпака ротационной вытяжкой без утонения, на фиг. 4 - устройство, настроенное на ротационную вытяжку с утонением стенки колпака из тонколистового материала, на фиг. 5 показан вид с торца на сепаратор с плоскими пружинами, на фиг. 6 - вид сбоку на сепаратор с плоскими пружинами.

Устройство для ротационной вытяжки цилиндрических оболочек (фиг. 1) содержит оправку 17, закрепленную в шпинделе токарного станка, на которой установлены пружина 18 и центратор 19, корпус 6, установленный на суппорте, микрометрическую гайку 1, упорный подшипник 2, бандаж 3 для входного опорного кольца 4, бандаж 8 для выходного опорного кольца 7, шариковые давильные элементы 5, упорный подшипник 9, плоские пружины 10, закрепленные винтами 11 во втулке сепаратора 12, диска 14, который закреплен на корпусе 6 специальными винтами 13 с установленными пружинами 15, прижим 16. Устройство для ротационной вытяжки шариковыми давильными элементами закрепляют на суппорте токарного станка и ориентируют по поверхности оправки 17, закрепленной в шпинделе токарного станка. В полости центратора 19 устанавливают заготовку 20, которую прижимают к оправке 17 прижимом 16.

Устройство работает следующим образом. Исходное положение деталей устройства показано на фиг. 1 выше оси симметрии. Плоскую заготовку 20 устанавливают в полость центратора 19 и прижимают прижимом 16 к торцу оправки 17. Составной сепаратор, имеющий втулку 12, базируется по отверстию корпуса 6 и контактирует с диском 14. На втулке сепаратора 12 винтами 11 консольно закреплены плоские пружины 10, в пазах которых установлены шариковые давильные элементы 5. При этом плоские пружины 10 поджимают шариковые давильные элементы 5 к рабочей поверхности опорных колец 4 и 7 благодаря воздействию в продольном направлении пружин 15 на диск 14, с которым контактирует втулка 12 сепаратора. Поворотом микрометрической гайки 1 по часовой стрелке устанавливают требуемое диаметральное положение давильных элементов 5 и осуществляют ротационную вытяжку. В процессе ротационной вытяжки осуществляется вращение оправки 1 с плоской заготовкой 20. При осевом перемещении устройства происходит формоизменение плоской заготовки 20, показанное на фиг. 1 ниже оси симметрии, с получением толстостенного колпака. После ротационной вытяжки устройство перемещают в исходное положение. На последующем проходе (фиг. 2 выше оси симметрии) поворотом микрометрической гайки 1 осуществляют перемещение входного опорного кольца 4 вместе с бандажом 3 в продольном направлении, в результате чего происходит перемещение давильных элементов 5 в радиальном направлении и настройка устройства на требуемый диаметральный размер. При радиальном перемещении давильные элементы 5 воздействуют на плоские пружины 10 сепаратора, происходит их изгиб. Это позволяет увеличить путь радиального перемещения, в отличие от известных устройств с жестким сепаратором, и расширить диапазон настройки размеров. Благодаря этому расширяются технологические возможности устройства и возможная номенклатура получаемых деталей. На фиг. 2 ниже оси симметрии показано формоизменение полученного на первом переходе полуфабриката ротационной вытяжкой с утонением. Устройство перемещают в исходное положение и с помощью центратора 19, под действием пружины 18 цилиндрическая оболочка 20 снимается с оправки 17.

На фиг. 3 показано устройство для формоизменения плоской заготовки из тонколистового материала. Тонколистовая заготовка 20 (фиг. 3 выше оси симметрии) на первом переходе деформируется свободно, не касаясь оправки 17, с получением колпачка 20 без образования складок (фиг. 3 ниже оси симметрии). После формообразования колпака устройство перемещают в исходное положение. На последующем переходе производят настройку устройства поворотом микрометрической гайки 1 по часовой стрелке. Осуществляется перемещение обоймы 3 с входным опорным кольцом 4 в продольном направлении и радиальное перемещение давильных элементов 5 в направлении оси вращения, при этом происходит упругий изгиб плоских пружин 10 сепаратора. Давильные элементы 5 настраиваются на диаметральный размер (фиг. 4 выше оси симметрии). После включения токарного станка и продольном перемещении устройства происходит формоизменение ранее полученного колпака и изготавливается тонкостенная цилиндрическая оболочка 20 с требуемым диаметром и толщиной стенки. После окончания ротационной вытяжки производят настройку устройства на первоначальное положение поворотом микрометрической гайки против часовой стрелки. Под воздействием пружин 15 и плоских пружин 10 сепаратора давильные элементы 5 перемещают в радиальном направлении от поверхности оправки 17, причем давильные элементы 5, контактируя с рабочими поверхностями опорных колец 4 и 7, воздействуют на подвижное входное опорное кольцо 4 и перемещают его, вместе с обоймой 3 в продольном направлении удаляя от опорного кольца 7. Детали устройства занимают исходное положений (фиг. 1 выше оси симметрии). Устройство перемещают в исходное положение.

Предложенное техническое решение позволяет расширить технологические возможности устройства за счет использования сепаратора, выполненного составным, плоские пружины которого изгибаются при радиальном перемещении давильных элементов.

Устройство для ротационной вытяжки цилиндрических оболочек, содержащее корпус, подвижное входное опорное кольцо, выполненное с возможностью вращения, и неподвижное выходное опорное кольцо, сепаратор, шариковые давильные элементы, микрометрическую гайку, оправку и прижим, при этом рабочая поверхность входного опорного кольца выполнена выпуклой, а выходного опорного кольца вогнутой, причем выходное опорное кольцо выполнено из твердого сплава, а входное опорное кольцо и давильные элементы из инструментальной стали, отличающееся тем, что сепаратор выполнен составным в виде втулки и консольно закрепленных на ней по числу давильных элементов плоских пружин с пазами, ширина и длина которых составляют не более 0,95 диаметра шариковых давильных элементов.