Установка для переработки кератинсодержащих отходов животноводства

Иллюстрации

Показать всеИзобретение относится к сельскому хозяйству и может быть использовано в технологии получения белкового продукта из отходов животноводства. Установка содержит последовательно связанные между собой и снабженные шнеками секции подачи сырья, реакционную гидролизную секцию и секцию выгрузки переработанного продукта. Секция подачи сырья содержит приемный бункер с воронкой, корпус рабочего устройства и проставку, по общей оси которых установлен шнек. На внутренней поверхности корпуса рабочего устройства выполнены пазы, чередующиеся с выступами, имеющие определенные размеры, соотносящиеся с параметрами шнека секции подачи сырья. Реакционная секция выполнена в виде трубы, снабженной средствами ее обогрева, по оси которой размещен шнек. Секция содержит емкость для сбора продуктов гидролиза. У нижней образующей реакционной секции образован цилиндрический канал, в котором размещен шнек секции выгрузки, обеспечивающий перемещение продукта в зону атмосферного давления с помощью подвижного клапана. Использование изобретения позволит повысить надежность работы установки и упростить ее обслуживание. 4 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области переработки отходов животноводства с получением белковых продуктов, в частности, к оборудованию для переработки отходов, предпочтительно, копыт, щетины, пера. Продукт переработки может быть использован как источник белка в кормах сельскохозяйственных животных.

Из уровня техники известен способ переработки пухо-перьевого сырья, включающий нагрев, измельчение, стерилизацию, гидролиз и сушку. Установка для осуществления способа содержит 4 секции: 1-я секция - захватывающий бункер со шнеками, осуществляющими предварительное измельчение с предварительным нагревом; 2-я секция - дальнейший нагрев, уплотнение до получения надежной пробки и измельчение пера; 3-я - измельчение пера, его дальнейший нагрев; 4-я секция - высокотемпературный гидролиз. Все четыре секции выполнены в виде каналов, имеющих форму, образованную двумя или более пересекающимися параллельными цилиндрами, в которых вращаются шнеки (RU 2413422, 2009).

Недостатком известной установки является сложность конструкции, дороговизна в производстве и в эксплуатации. Нахождение пробки в зоне высокой температуры затрудняет эксплуатацию установки вплоть до полной остановки и перезагрузки в случае остановки подачи сырья до нескольких десятков секунд. Затруднено регулирование процессов гидролиза и невозможно регулировать производительность.

Наиболее близким по технической сущности и достигаемому результату является изобретение, в котором для переработки кератинсодержащего сырья используют установку, состоящую из трех секций: 1-я секция содержит захватывающий бункер со шнеками, вращающимися в разные стороны, с обеспечением предварительного измельчения и нагрева сырья; 2-я секция предусматривает дальнейший нагрев, уплотнение сырья до получения надежной пробки и более тщательное измельчение с помощью двух или более шнеков, вращающихся в одном направлении; 3-я секция также содержит несколько шнеков, вращающихся в одном направлении, обеспечивая измельчение сырья, нагрев до рабочей температуры и выдержку до завершения гидролиза сырья. В конце третьей секции размещен клапан, представляющий собой устройство в виде объемного насоса, который препятствует объемному вскипанию жидкости в канале и снижению температуры и обеспечивает вывод продукта переработки в зону атмосферного давления (RU 2279810, 20.07.2006).

Известной установке присущи следующие недостатки: сложность и дороговизна конструкции, высокие затраты на эксплуатацию, сложность и длительность процесса запуска и остановки установки.

Техническим результатом предложенного изобретения является повышение надежности работы установки при упрощении ее обслуживания.

Указанный выше результат достигается описываемой установкой для переработки кератинсодержащих отходов животноводства, которая содержит последовательно связанные между собой и снабженные шнеками секции подачи сырья, реакционную гидролизную секцию и секцию выгрузки переработанного продукта. В заявленной установке секция подачи сырья содержит приемный бункер с воронкой, корпусом рабочего устройства и проставку, по общей оси которых установлен шнек. Корпус рабочего устройства и проставка, соединяющие секцию подачи сырья с приемной емкостью реакционной секции, при этом на внутренней поверхности корпуса рабочего устройства выполнены продольные или винтовые пазы, чередующиеся с продольными или винтовыми выступами, при этом отношение ширины упомянутых пазов к ширине упомянутых выступов составляет от 60 до 1, глубина упомянутых пазов составляет от 0,01 до 1,2 высоты пера шнека, реакционная секция выполнена в виде трубы, снабженной средствами ее обогрева, содержащей по оси шнек, при этом реакционная секция оснащена средствами для подачи пара, реагентов и средствами контроля параметров процесса гидролиза, емкость для сбора продуктов гидролиза размещена у нижней образующей реакционной секции и снабжена цилиндрическим каналом с размещенным в нем шнеком, причем на выходном конце упомянутого канала выполнено отверстие, снабженное подвижным клапаном, установленным с возможностью вывода переработанного продукта в зону атмосферного давления.

Предпочтительно, выходное отверстие канала шнека подачи сырья выполнено в виде сопла Лаваля.

Предпочтительно, шнек секции подачи сырья выполнен так, что расположение витков шнека в сочетании с телом шнека создают уменьшение межвиткового объема в 5-19 раз.

Изменение межвиткового объема можно получить различными способами или их сочетанием:

- изменением шага витка шнека;

- изменением объема внутреннего тела шнека (коническая или иная форма поверхности);

- изменением формы наружной поверхности шнека (коническая или иная форма поверхности);

- изменением объема винтовой поверхности шнека (разная по длине толщина витка шнека);

- дополнением или уменьшением числа заходов шнека.

Предпочтительно, параметры шнека подобраны таким образом, что при работе установки обеспечивается давление в зоне подачи сырья выше, чем давление в реакционной зоне, и неполная загрузка реакционной зоны перерабатываемым сырьем.

Предпочтительно, в качестве средств контроля параметров гидролиза она содержит термометр и манометр.

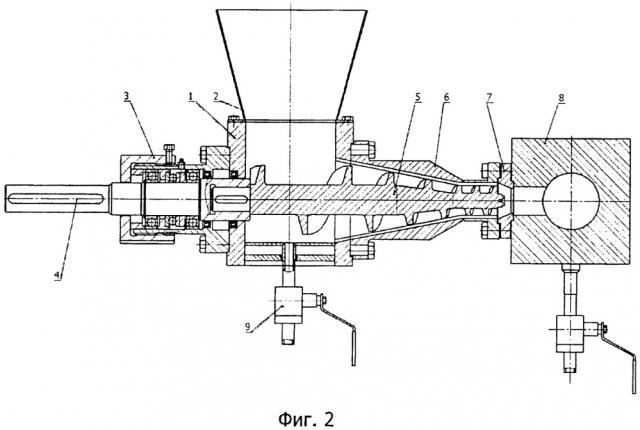

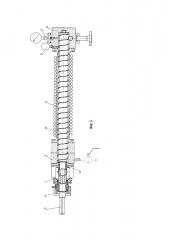

Предложенная установка иллюстрируется фиг. 1-4.

На фиг. 1 представлена общая схема установки, где:

А - секция подачи сырья;

В - реакционная гидролизная секция;

С - секция выгрузки переработанного продукта.

На фиг. 2 представлена компоновка секции подачи сырья.

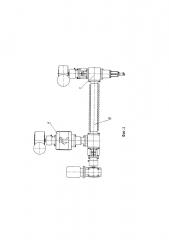

На фиг 3 представлена компоновка секции гидролиза.

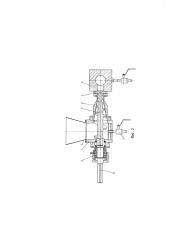

На фиг. 4 представлена компоновка секции выгрузки.

Условные обозначения позиций на фиг. 2-4 следующие:

1 - бункер;

2 - воронка;

3 - подшипниковый узел секции подачи сырья;

4 - вал подшипникового узла секции подачи сырья;

5 - шнек секции подачи;

6 - корпус;

7 - проставка;

8 - приемная емкость;

9 - шаровой кран;

10 - шнек реакционной секции;

11 - уплотнение;

12 - подшипниковый узел реакционной секции;

13 - вал подшипникового узла реакционной секции;

14 - труба реакционной секции;

15 - выходная емкость;

16 - термометр;

17 - манометр;

18 - шнек секции выгрузки переработанного продукта;

19 - корпус клапана;

20 - подшипниковый узел секции выгрузки переработанного продукта;

21 - подвижное уплотнение;

22 - вал подшипникового узла секции выгрузки переработанного продукта;

23 - переходная деталь;

24 - клапан;

25 - серьга;

26 - пневмоцилиндр.

Как показано на фиг. 1, установка состоит из трех секций: А - секция подачи сырья, В - реакционная гидролизная секция и С - секции выгрузки переработанного продукта.

Ниже описана работа установки.

Через воронку 1 в бункер 2 подают сырье, представляющее собой влажную щетину или иное кератинсодержащее сырье.

При запуске установки вал 4 шнека 5 приводится во вращение соответствующим мотором-редуктором через подшипниковый узел 3. Шнек 5 при вращении продвигает сырье вдоль корпуса 6 рабочего устройства. Продольные или винтовые пазы и выступы на внутренней поверхности корпуса 6 препятствуют вращению сырья и заставляют его двигаться вдоль оси шнека 5 и уплотняться. На последних 2-3 витках шнека сырье уплотняется в межвитковом пространстве, полностью занимает весь объем между выступами на внутренней поверхности корпуса 6. При этом сырье настолько спрессовывается, что занимает весь объем между шнеком 5 и корпусом 6. Спрессованное сырье в этом объеме ведет себя как твердое тело, оказывая упругое воздействие на детали конструкции, контактирующие со спрессованным сырьем. Винтовая форма шнека и спрессованного сырья приводит к тому, что шнек-сырье работаtт как винт-гайка: где шнек работает как винт, а спрессованное сырье - как гайка. При этом энергия вращения реализуется в поступательное движение спрессованного сырья вдоль пазов на корпусе 6. Осевое усилие от шнека на спрессованное сырье достигает нескольких сотен и тысяч кг, а давление сырья на стенки может достигать нескольких десятков и даже сотен атмосфер. Величина давления зависит от момента, развиваемого приводом (мотором-редуктором), угла наклона винтовой линии шнека и предела прочности сырья. В случае если величина давления превышает предел прочности сырья, то наблюдается разрушение этого сырья, нагрев корпуса из-за трения и проскальзывание сырья. На последних витках шнека 5, во внутренней полости проставки 7 и во внутренней полости приемной емкости 8 реализуется давление выше, чем давление в канале реакторной части. Поэтому пар под давлением из реакторной секции не может перейти в зону более высокого давления - против шнека 5 в узел подачи исходного сырья. Частотой вращения шнека 5 можно регулировать производительность узла подачи. Образовавшаяся «пробка» из спрессованного сырья, находящаяся в «холодной зоне», удерживает давление в рабочей части практически неограниченное время. Далее сырье поступает в реакционную секцию, где подвергается гидролизу при температуре 180-230°С, давлении 1-3 МПа в течение 10-300 секунд. Внутрь реакционной части через шаровой кран, установленный в нижней части приемной емкости 8, может подаваться пар (перегретый пар) или вода от насоса высокого давления. Через этот же шаровой кран вместе с паром и водой могут подаваться дополнительные реагенты (аммиак, перекись водорода и др.) для проведения реакции. Частотой вращения шнека 10 регулируют время пребывания сырья в реакционной зоне. В реакционной части (особенно при подаче пара внутрь) все внутренние детали нагреты. В данной секции происходит гидролиз кератинсодержащего сырья и его промышленная стерилизация. Конструкция установки позволяет проводить гидролиз при частичном заполнении гидролизной секции сырьем, что делает возможным продвижение сырья шнеком 10 вдоль горизонтально установленной трубы 14 гидролизной секции. Шнек 10 активно перемешивает сырье, способствуя более равномерному и полному прогреву и повышению эффективности взаимодействия компонентов. Шнек 10 гидролизной секции работает в качестве мешалки. Параметры химической реакции контролируются манометром 17 и термометром 16. После проведения реакции гидролиза переработанное сырье ссыпается в секцию выгрузки, через канал, которой расположен у нижней образующей шнека. В канале секции выгрузки переработанного продукта расположен собственный шнек 18, с помощью которого готовый продукт из реакционной секции продвигается к носику шнека. На правом конце шнека 18 расположено отверстие, закрытое клапаном 24. По команде системы управления процессом на пневмоцилиндр 26 подается кратковременный импульс на открытие. При этом клапан 24 передвигается вправо по направляющей втулке и открывает отверстие в переходной детали 23. Через это отверстие под воздействием избыточного давления и шнека 18 готовый продукт вылетает в зону атмосферного давления в клиновой паз корпуса 19 клапана. Время открытия клапана примерно 0,1-0,5 секунды, а время между срабатываниями клапана может достигать несколько десятков секунд и может регулироваться, что определяется производительностью и диаметром открываемого отверстия. Во время срабатывания клапана 24 (открытия отверстия) готовый продукт вылетает в зону атмосферы со скоростью звука с большим выделением водяного пара. При этом во внутренних полостях реакторной секции и секции выгрузки готового продукта наблюдается кратковременное понижение давления (менее 0,5-1 кг/см2 на время около 0,5 сек). При снижении давления происходит мгновенное вскипание перегретой воды, выделяется водяной пар, который в свою очередь восстанавливает потерю давления в реакторной части. Еще одна функция клапана заключается в том, что клапан предотвращает неконтролируемое повышение давления в секции гидролиза. При выходе готового продукта через клапан наблюдается его механическое разрушение и разрыхление, т.к. при мгновенном переходе влажного и перегретого продукта в атмосферу его внутренняя влага вскипает взрывом, разрушая механические связи. Установка может работать непрерывно. Параметры рабочего процесса (давление и температура) сохраняются неизменными даже при прекращении подачи перерабатываемого сырья (в случае подачи пара в реакторную часть), т.к. узел подачи исходного сырья уплотняется самим исходным сырьем.

Технический результат, заключающийся в повышении надежности работы установки и упрощении ее обслуживания, достигается за счет совокупности признаков независимого пункта формулы, включая компоновку секций, содержащих заявленные устройства с подобранными экспериментально параметрами корпусов, проставки и шнеков. При несоблюдении заявленных количественных признаков, включенных в независимый пункт формулы, надежность работы установки значительно снижается. Количественные признаки, включенные в зависимые пункты формулы, обеспечивают максимальную эффективность работы установки.

Заявленный результат достигается, в том числе, по следующим причинам. «Пробка» из спрессованного сырья, образовавшаяся в секции подачи сырья при заявленных параметрах оборудования данной секции, полностью предотвращает возможность попадания реакционной смеси из реакторной секции в зону более высокого давления, т.е. в узел подачи исходного сырья (против шнека). Тот факт, что «пробка» находится в холодной зоне, делает работу установки более безопасной. Если спрессованное сырье, как в прототипе, находится под воздействием высокой температуры, то прочность сырья в пробке существенно снижается, а материал пробки может достигнуть состояния теста. Надежность пробки из спрессованного сырья является принципиальным условием надежности работы установки, поскольку в случае ее разрушения (снижения прочности материала пробки) возможен прорыв избыточного давления из реакторной части в воронку бункера. В результате такого прорыва работа установки будет нарушена. Кроме того, это представляет опасность для обслуживающего персонала, т.к. реакторная секция заполнена паром, перегретой водой и продуктами гидролиза. От прочности «пробки» из спрессованного сырья зависит стабильность давления в реакционной секции, что в свою очередь определяет стабильность процесса гидролиза. Кроме того, внутренние полости в корпусе рабочего устройства подачи сырья, проставке и приемной емкости в предложенной установке являются не вычищаемыми, т.е. при запуске установки «пробка» в этих полостях сохраняется с предыдущего запуска установки. Эти полости можно подвергнуть очистке только после разбора установки, или можно «обновить» сырье, находящееся в пробке, подав новую порцию исходного сырья даже при неработающей реакционной секции. При испытаниях предложенной установки зафиксированы случаи абсолютной герметичности «пробки» в течение нескольких месяцев после ее запуска. Данное обстоятельство, кроме повышения надежности работы установки, существенно упрощает ее обслуживание.

1. Установка для переработки кератинсодержащих отходов животноводства, содержащая последовательно связанные между собой и снабженные шнеками секции подачи сырья, реакционную гидролизную секцию и секцию выгрузки переработанного продукта, отличающаяся тем, что секция подачи сырья содержит приемный бункер с воронкой и корпус рабочего устройства, по общей оси которых установлен шнек и проставка, соединяющие секцию подачи сырья с приемной емкостью реакционной секции, при этом на внутренней поверхности корпуса рабочего устройства выполнены пазы, чередующиеся с выступами, при отношении ширины упомянутых пазов к ширине упомянутых выступов, равном от 60 до 1, глубина упомянутых пазов составляет от 0,01 до 1,2 высоты витка шнека, реакционная секция выполнена в виде трубы, снабженной средствами ее обогрева, содержащей по оси шнек, при этом реакционная секция оснащена средствами для подачи реагентов и средствами контроля параметров процесса гидролиза, емкость для сбора продуктов гидролиза размещена в конце реакционной секции и снабжена цилиндрическим каналом с размещенным в нем шнеком, причем на выходном конце упомянутого канала выполнено отверстие, снабженное подвижным клапаном, установленным с возможностью вывода переработанного продукта в зону атмосферного давления.

2. Установка по п. 1, отличающаяся тем, что выходное отверстие канала шнека подачи сырья выполнено в виде сопла Лаваля.

3. Установка по п. 1, отличающаяся тем, что шнек секции подачи сырья выполнен так, что расположение витков шнека по длине, в сочетании с телом шнека создают уменьшение межвиткового объема в 5-19 раз.

4. Установка по п. 1, отличающаяся тем, что параметры шнека подобраны таким образом, что при работе установки обеспечивается давление в зоне подачи сырья выше, чем давление в реакционной зоне, и неполная загрузка реакционной зоны перерабатываемым сырьем.

5. Установка по п. 1, отличающаяся тем, что в качестве средств контроля параметров гидролиза она содержит термометр и манометр.