Способ обогащения каолинового сырья

Иллюстрации

Показать всеИзобретение относится к области обогащения неметаллорудных полезных ископаемых, преимущественно каолинов и руд, содержащих минерал каолинит, в водной среде и может быть использовано для получения концентратов, пригодных для использования в керамической, металлургической и строительной промышленности. Способ обогащения каолинового сырья включает его суспендирование в воде и разделение суспензии с выделением каолинового концентрата. Каолиновое сырье предварительно подвергают гидротермальной обработке в автоклаве при температуре 180-265°C и давлении 1-5 МПа, после сброса давления и охлаждения суспензии до 40-60°C путем добавления воды доводят до содержания твердого компонента в суспензии до 30-50%. Полученную суспензию направляют на разделение одним или несколькими известными способами по крупности на гидравлическом грохоте, плотности на гидроклассификаторе и магнитным свойствам на магнитном сепараторе. Технический результат - изменение физико-химических свойств и структуры исходного каолинита, приводящих к уменьшению вязкости, что обеспечивает возможность последующего его отделения. 1 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к области обогащения неметаллорудных полезных ископаемых, преимущественно каолинов и руд, содержащих минерал каолинит, в водной среде и может быть использовано для получения концентратов, пригодных для использования в керамической, металлургической и строительной промышленности в качестве сырья для производства глинозема, огнеупоров и строительных материалов.

Каолин это глинистая порода, содержащая минерал каолинит, образующаяся в результате геологических процессов выветривания и последующего переосаждения алюмосиликатных пород. Каолиновое сырье часто содержит значительное количество природной влаги и примеси железосодержащих минералов. Минерал каолинит Al4[Si4O10](OH)8 это гигроскопичный легко шламующийся алюмосиликат со слоистой структурой. При перемешивании с водой каолинит и сырье, содержащее каолинит, образуют вязкие суспензии, частицы которых склонны к набуханию и неселективной агрегации с другими минералами. Эти явления препятствуют эффективному обогащению каолинового сырья любыми известными способами. Снижения вязкости каолинитовых суспензий в мокрых процессах обогащения обычно достигается их разбавлением и (или) применением добавок различных реагентов-диспергаторов, что вызывает множество проблем с дальнейшим обезвоживанием суспензий (пульп) и с эксплуатацией шламохранилищ. Обогащение каолинового сырья направлено на отделение минерала каолинита от минеральных примесей, которые обычно представлены ненабухающими силикатами - кварц, полевые шпаты и карбонатами - кальцит, доломит, сидерит.

Оценку качества продуктов обогащения каолинового сырья обычно производят по содержанию оксида алюминия Al2O3, массовая доля которого в чистом каолините теоретически составляет 39,5%, а реально получаемые концентраты для металлургической промышленности содержат 30-32% Al2O3. Второй критерий качества каолинитовых концентратов содержание оксидов железа Fe2O3, являющихся вредной примесью, содержание которых в концентратах для металлургической промышленности не должно превышать 2,0%. [Рахимов Р.Х. и др. Ресурсосберегающая энергоэффективная технология получения глинозема из вторичных каолинитов Ангренского месторождения // Computational nanotechnology, 2016, №1, pp. 45-51].

Известен способ обогащения каолинов (авторские свидетельства СССР 526385, 1976 г.; 698654, 1979 г. кл. В03В 1/02), включающий операции механической дезинтеграции каолиновой суспензии в воде, подогретой до 40-60°C, введение реагентов-диспергаторов, обеспечивающих снижение вязкости каолиновой суспензии и дальнейшее разделение суспензии с использованием гравитационной классификации.

Известен способ обогащения каолина (АС СССР 526385, 1976 г.), включающий предварительное подсушивание, дробление, дезинтеграцию в водной среде, классификацию пульпы по крупности в две-три стадии и последующее обезвоживание. Для снижения вязкости пульпы в процессе дезинтеграции используют металлические шары (в случае применения шаровых мельниц), горячую воду и диспергаторы глинистых частиц (жидкое стекло), что значительно усложняет технологию.

Известен способ обогащения каолина (АС СССР 698654, 1979 г.), который во многом повторяет описанный в АС СССР 526385, от которого отличается тем, что в процессе дезинтеграции дополнительно вводят натриевые или алюминиевые соли гумминовых кислот.

Недостатками описанных выше способов обогащения является использование большого количества реагентов-диспергаторов, приводящих на последующих стадиях переработки к проблемам с обезвоживанием продуктов обогащения и к необходимости применения специальных мероприятий для защиты окружающей среды от вредного воздействия химических реагентов.

Известен способ обогащения каолина (патент UA 22229, 1998 г.), предлагающий исключение использования реагентов-диспергаторов за счет применения виброакустического воздействия на каолиновую суспензию при обогащении путем высокоинтенсивной магнитной сепарации. Наличие виброакустического устройства внутри конструкции магнитного сепаратора, оказывает негативное воздействие на механическую надежность агрегата в целом. Также следует отметить, что диспергирующий эффект виброакустического воздействия положительно проявляется только непосредственно в процессе магнитной сепарации, а в других технологических операциях обогащения, например, при гравитационной классификации, и в процессах обезвоживания положительный эффект отсутствует. Это ограничивает сферу применения виброакустического эффекта в качестве диспергирующего.

Известен способ магнитного обогащения глин (патент US 4281799, 1981 г., кл. В02С 23/18, В03В 1/04), предусматривающий интенсивную механическую дезинтеграцию глинистой суспензии в аппаратах с высокоскоростной мешалкой - аттриторах с последующим разделением механически дезинтегрированной суспензии в магнитном сепараторе с полем высокой магнитной напряженности. Недостатком данного способа является высокий абразивный износ рабочих элементов дезинтегратора-аттритора в каолиновой суспензии, в связи с чем указанный способ не нашел промышленного применения.

Известен способ понижения вязкости каолиновой суспензии для использования в производстве бумаги (патент US 3765825, 1973 г., кл. F27B 3/04) путем гидротермальной обработки каолиновой суспензии в автоклаве при температуре 200-390°C и давлении 4-25 МПа. Указанный способ не предполагает дальнейшего обогащения каолинов. Однако, рассматривая указанный способ с точки зрения обогащения каолинов, следует отметить, что гидротермальная обработка каолинов при обозначенных параметрах приводит к его дезинтеграции до крупности 1-3 мкм, что делает невозможным разделение суспензии по гравитационным и магнитным свойствам и существенно осложняет операции обезвоживания продуктов обогащения.

Известен способ обогащения каолинового сырья (Галямов В.Ш. Разработка высокоэффективной технологии обогащения низкосортного каолинового сырья месторождения Елинское / Дисс. на соискание ученой степени кандидата технических наук. Магнитогорск, 2014 г., стр. 106), предусматривающий обработку каолиновой суспензии реагентом - диспергатором в количестве 4 кг/т, последовательное разделение суспензии по плотности с применением гидроциклонов, по крупности с применением гидравлических грохотов и по магнитным свойствам с применением высокоинтенсивного магнитного сепаратора (мокрое разделение) и последующее обезвоживание продуктов обогащения с использованием реагентов-флокулянтов. При этом плотность каолиновой суспензии (массовое содержание твердого) во всех операциях классификации и сепарации поддерживалась менее 30%. Указанный способ является наиболее близким аналогом (прототипом) к заявленному решению по совокупности признаков и назначению. Недостатком данного способа является необходимость использования больших объемов воды для обеспечения эффективного разделения минералов и применение реагентов-диспергаторов, которые существенно затрудняют обезвоживание продуктов обогащения и организацию оборотного водоснабжения.

Задача заявляемого изобретения заключается в создании способа обогащения каолинового сырья в водной среде, обеспечивающего повышение эффективности разделения минералов по плотности, крупности и магнитным свойствам в суспензиях с массовым содержанием твердого 30-50% и без применения реагентов-диспергаторов.

Технический результат заключается в изменении физико-химических свойств и структуры исходного каолинита, приводящих к уменьшению вязкости, что обеспечивает возможность последующего его отделения.

Поставленная задача решается тем, что способ обогащения каолинового сырья включает его суспендирование в воде и разделение суспензии с выделением каолинового концентрата. От прототипа отличается тем, что каолиновое сырье предварительно подвергают гидротермальной обработке в автоклаве при температуре 180-265°C и давлении 1-5 МПа, после сброса давления и охлаждения суспензии до 40-60°C путем добавления воды доводят до содержания твердого компонента в суспензии до 30-50%.

Полученную суспензию направляют на разделение одним или несколькими известными способами по крупности на гидравлическом грохоте, плотности на гидроклассификаторе и магнитным свойствам на магнитном сепараторе.

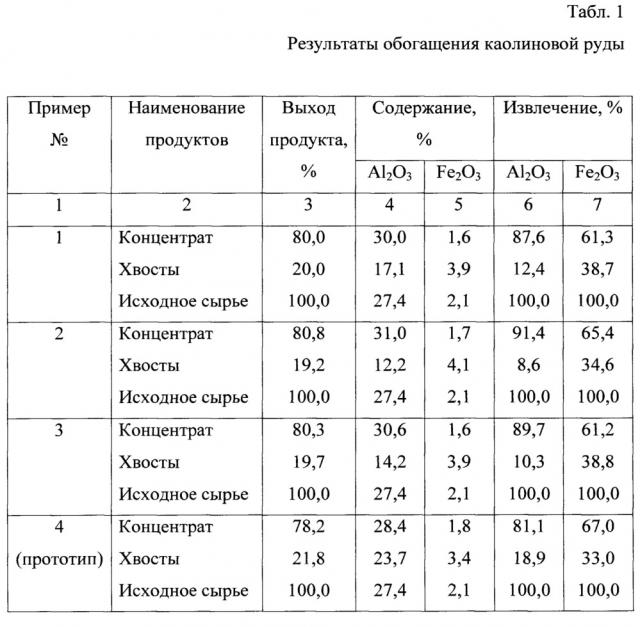

Для того, чтобы лучше продемонстрировать отличительные особенности изобретения, в качестве примеров, не имеющих какого-либо ограничительного характера, ниже описаны предпочтительные варианты реализации способа. Сравнительные результаты приведены в Таблицах, где номера в графе 1 соответствуют номеру Примера.

Пример 1

Плотную суспензию каолиновой руды, твердая фаза которой содержит SiO2 - 56,0%, Al2O3 - 27,4%, Fe2O3 - 2,1%, TiO2 - 0,5%, с содержанием воды 25%, выдерживают в автоклаве при температуре 180°C и давлении 1,0 МПа в течение 60 минут. После сброса давления и охлаждения до 40-60°C в суспензию добавляют воду до достижения содержания твердого в суспензии 35% (при этом относительная вязкость суспензии по сравнению с водой составляет 1,6°Е), далее суспензию разделяют в гидроклассификаторе по крупности 60 мкм: фракцию крупнее 60 мкм направляют в отвал, а фракцию крупностью менее 60 мкм подвергают электромагнитной сепарации при индукции магнитного поля 1,0 Тл.

Результаты обогащения каолиновой руды приведены в Табл. 1.

Пример 2

Суспензию каолиновой руды с химическим составом твердой фазы, приведенным в Примере 1, содержащую 40% воды, выдерживают в автоклаве при температуре 265°C и давлении 5 МПа в течение 10 минут. После сброса давления и охлаждения в суспензию добавляют воду до достижения содержания твердого в суспензии 50% (при этом относительная вязкость суспензии составляет 1,6°Е), далее суспензию разделяют на гидравлическом грохоте по крупности 150 мкм: фракцию крупнее 150 мкм направляют в отвал, а фракцию менее 150 мкм подвергают сепарации по плотности 2,6 г/см3 на гидроклассификаторе: фракция плотнее 2,6 г/см3 направляется в отвал, а фракцию с плотностью менее г/см3 подвергают электромагнитной сепарации при индукции магнитного поля 0,8 Тл. Результаты обогащения приведены в Табл. 1.

Пример 3

Суспензию каолиновой руды с химическим составом твердой фазы, приведенными в Примере 1, содержащую 35% воды, выдерживают в автоклаве при температуре 200°C и давлении 1,55 МПа в течение 30 минут. После сброса давления и охлаждения в суспензию добавляют воду до достижения содержания твердого в суспензии 40% (при этом условная вязкость суспензии составляет 1,4°Е), далее суспензию разделяют на гидравлическом грохоте по крупности 150 мкм: фракцию крупнее 150 мкм направляются в отвал, а фракцию менее 150 мкм подвергают сепарации по плотности 2,6 г/см3 на гидроклассификаторе.

Пример 4

Для сравнения с Примером 1 был произведен опыт с условиями диспергации и разделения суспензии согласно прототипу, но без использования реагентов-флокулянтов. Для корректности сравнения эффективности процент твердого в суспензии был повышен до 35% (в прототипе 30%.). При этом условная вязкость суспензии составляла 2,3.

Суспензию каолиновой руды с химическим составом, приведенным в Примере 1, диспергируют в воде в механической мешалке 10 минут при скорости вращения 10 с-1, Полученную суспензию разделяют на гидравлическом грохоте по крупности 150 мкм, фракция крупнее 150 мкм направляют в отвал, а фракцию менее 150 мкм подвергают сепарации по плотности 2,6 г/см3 на гидроклассификаторе: фракция плотнее 2,6 г/см3 направляется в отвал, а фракцию с плотностью менее 2,6 г/см3 подвергают магнитной сепарации при индукции магнитного поля 1,0 Тл. Результаты обогащения приведены в Табл. 1.

Из приведенных в Табл. 1 данных следует, что предлагаемый способ позволяет получать каолиновые концентраты лучшего качества при более высоком извлечении оксида алюминия по сравнению с прототипом, предусматривающим только механическую диспергацию.

Таким образом, заявляемый способ обогащения каолинового сырья позволяет осуществить более эффективное обогащение, чем известные способы.

Для обоснования влияния давления и температуры в заявленном диапазоне на показатели обогащения были произведены дополнительные опыты (Табл. 2, примеры 5-10) В этих примерах воспроизведены условия Примера 1, за исключением приведенных в нем значений температуры и давления.

Как видно из приведенных в Табл. 1 и Табл. 2 данных, извлечение в концентрат Al2O3 в заявленном диапазоне параметров геотермальной обработки составляет 84.1-91,4%, что существенно выше значения по прототипу (81,1%).

Такие высокие показатели обусловлены наличием предварительной гидротермальной обработки сырья в заявленном диапазоне параметров. В процессе обработки происходят следующие физико-химические и структурные изменения каолина:

- происходит дезинтеграция частиц каолинита и сопутствующих минералов;

- происходит укрупнение частиц каолинита;

- происходит снижение влагоемкости частиц каолинита.

Указанные структурные и физико-химические изменения каолинового сырья обуславливают раскрытие агрегатов минералов и снижение вязкости каолиновой суспензии, что позволяет осуществлять дальнейшее разделение минералов по крупности, плотности и магнитным свойствам без применения механической дезинтеграции (диспергации) и без использования реагентов-диспергаторов.

Отличие предлагаемого способа обогащения каолинового сырья от способа подготовки каолинового сырья к использованию в производстве бумаги (см. патент US 3765825) заключается в том, что гидротермальная обработка каолинового сырья по предлагаемому способу осуществляется при более низких параметрах - температуре и давлении, чем в указанном способе. Это позволяет сохранить частицы каолинита в диапазоне крупности более 5 мкм, которая обеспечивает приемлемую вязкость суспензии, в отличие от каолинита для производства бумаги, где его крупность при жесткой гидротермальной обработке снижается до менее, чем 3 мкм. Авторами экспериментально установлено, что снижение температуры ниже 180°C и давления ниже 1 МПа не позволяет повысить эффективность. Повышение указанных показателей выше заявленных пределов (265°C и 5 МПа, соответственно) приводит к тому, что каолинит и сопутствующие минеральные компоненты начинают подвергаться дезинтеграции и повышают вязкость суспензии.

1. Способ обогащения каолинового сырья, включающий его суспендирование в воде и разделение суспензии с выделением каолинового концентрата, отличающийся тем, что каолиновое сырье предварительно подвергают гидротермальной обработке в автоклаве при температуре 180-265°C и давлении 1-5 МПа, после сброса давления и охлаждения суспензии до 40-60°C путем добавления воды доводят до содержания твердого компонента в суспензии до 30-50%.

2. Способ обогащения каолинового сырья по п. 1, отличающийся тем, что осуществляют разделение суспензии по крупности на гидравлическом грохоте, и/или по плотности на гидроклассификаторе, и/или по магнитным свойствам на магнитном сепараторе.