Предохранительное запорное устройство с управляемым клапанным диском (варианты)

Иллюстрации

Показать всеГруппа изобретений относится к приборам управления потоком газообразной среды для систем распределения газа. Предохранительное запорное устройство содержит корпус клапана, имеющий впускное и выпускное отверстия, через которые проходит поток газа, клапанный диск, возвратный штырь и направляющую втулку. Корпус клапана содержит седло клапана, которое окружает отверстие для потока газа и расположено между впускным и выпускным отверстиями. Проходное сечение соединено с корпусом клапана и имеет торцевую поверхность. Клапанный диск расположен в корпусе клапана и выполнен с возможностью продвижения вдоль оси клапана-отсекателя между первым открытым положением, при котором клапанный диск отступает от седла клапана, и вторым закрытым положением, при котором клапанный диск прилегает к седлу клапана, причем клапанный диск содержит радиальную часть выступа. Возвратный штырь функционально соединен с клапанным диском и выполнен с возможностью передвижения вдоль оси отсекателя относительно корпуса клапана из отведенного положения, при котором клапанный диск находится в открытом первом положении, в приведенное положение, при котором клапанный диск находится в закрытом втором положении. При этом возвратный штырь конструктивно приводится в движение приводом, переводящим возвратный штырь из отведенного положения в приведенное положение. Направляющая втулка прикреплена к клапанному диску и содержит полый цилиндрический участок, отступающий от клапанного диска и по меньшей мере частично охватывающий возвратный штырь. Направляющая втулка конструктивно выполнена с возможностью скольжения в направляющем канале корпуса отсекателя, соединенном с корпусом клапана и поддерживающем возвратный штырь, обеспечивая, таким образом, дополнительную структурную целостность возвратного штыря и клапанного диска. Радиальная часть выступа выполнена с возможностью примыкания к торцевой поверхности проходного сечения при нахождении клапанного диска в открытом положении. Во втором варианте изобретения предохранительное запорное устройство содержит корпус отсекателя, частью которого является проходное сечение, выполненное с возможностью соединения с корпусом клапана, причем проходное сечение содержит торцевую поверхность, возвратный штырь, клапанный диск и направляющую втулку. Возвратный штырь может перемещаться вдоль оси отсекателя от отведенного положения, при котором он втянут в корпус отсекателя, до приведенного положения, при котором он выдвигается из корпуса отсекателя в приведенное положение относительно втянутого положения. Клапанный диск функционально соединен с концом возвратного штыря за пределами проходного сечения корпуса отсекателя. При этом конструкцией предполагается расположение клапанного диска внутри корпуса клапана, когда корпус отсекателя соединен с корпусом клапана. Клапанный диск выполнен с возможностью продвижения вдоль оси отсекателя между открытым первым положением, при котором возвратный штырь находится в отведенном положении, и закрытым вторым положением, при котором возвратный штырь находится в приведенном положении. Направляющая втулка выполнена с возможностью продвижения вдоль оси отсекателя между задвинутым положением, при котором большая часть направляющей втулки расположена внутри направляющего канала, а клапанный диск находится в открытом положении, и выдвинутым положением, при котором большая часть направляющей втулки расположена снаружи направляющего канала, а клапанный диск находится в закрытом положении. В третьем варианте изобретения предохранительное запорное устройство содержит корпус клапана, имеющий впускное и выпускное отверстия, через которые проходит поток газа, при этом корпус клапана содержит седло клапана, которое окружает отверстие для потока газа и расположено между впускным и выпускным отверстиями, клапанный диск, возвратный штырь и средства защиты. Первые средства защиты возвратного штыря от разрушительного воздействия сил потока, возникающих в корпусе клапана в зоне, прилегающей к клапанному диску, выполнены на клапанном диске. Клапанный диск содержит вторые средства для защиты возвратного штыря и первых средств защиты от разрушительного воздействия сил потока, возникающих в корпусе клапана в зоне, прилегающей к клапанному диску, при нахождении клапанного диска в открытом положении. 3 н. и 17 з.п. ф-лы, 5 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[0001] Представленное изобретение в общем относится к приборам управления потоком газообразной среды для систем распределения газа, более конкретно к предохранительным запорным устройствам для газораспределительных систем.

УРОВЕНЬ ТЕХНИКИ

[0002] Распределяющие природный газ системы, как правило, транспортируют газ от производителя к потребителю по ряду труб и через серии клапанов. Каждая газораспределительная система может содержать один или более регулирующих клапанов, которые контролируют давление газа внутри системы. Обычно газ передается через распределительную систему при высоком давлении. Тем не менее, давление газа должно быть снижено перед окончательным распределением газа для потребителей. Такое снижение давления обычно осуществляется на станциях снижения давления внутри локальных сетей.

[0003] Как правило, эти станции снижения давления содержат один или несколько регулирующих давление клапанов и своего рода предохранительные устройства для перекрытия потока газа в том случае, если регулирующий давление клапан не сработает. Наиболее часто для такой цели используются предохранительные клапаны-отсекатели. К примеру, U.S. Patent No. 4,134,421, на который ссылается данное описание, иллюстрирует предохранительный клапан-отсекатель, обеспечивающий защиту от избыточного давления в трубопроводе. Другой пример предохранительного клапана-отсекателя описан в U.S. Patent No. 8,225,812, на который также ссылается данное описание. Предохранительный клапан-отсекатель, как правило, расположен перед клапаном-регулятором давления, таким образом клапан-отсекатель может сбросить газ в случае если регулирующий клапан выйдет из строя. Предохранительный клапан-отсекатель контролирует давление газа за регулирующим клапаном в пределах минимального и максимального допусков отклонения давления. Если давление за регулирующим клапаном превышает максимальный либо минимальный допуск отклонения, то предохранительный клапан-отсекатель закрывается, перекрывая поток газа к регулирующему клапану и предотвращая неконтролируемую утечку газа из-за поломки регулирующего клапана.

[0004] Известно, что предохранительные клапаны-отсекатели имеют клапанный диск, который перекрывает отверстие клапана в непосредственной близости от седла клапана, когда давление сильно повышается или сильно снижается. Клапанный диск соединен с возвратным штырем, который в свою очередь прикреплен к вентильному приводу, чувствительному к избыточному давлению или вакууму. Возвратный штырь обычно находится в открытом или отведенном положении, при котором клапанный диск оказывается отведенным от седла клапана. В случае, если вентильный привод уловил соответствующее аварийное состояние потока, возвратный штырь высвобождается и клапанный диск смещается в закрытое положение относительно седла клапана.

[0005] В обычных запорных устройствах возвратный штырь подвержен воздействию потока газообразной среды. Кроме того, в определенных условиях при относительно больших параметрах потока, создаваемые потоком газа силы могут повлиять на правильную работу штыря и даже деформировать его (например, изогнуть).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0006] Один вариант реализации данного изобретения представляет собой предохранительное запорное устройство, содержащее корпус клапана, клапанный диск, возвратный штырь и направляющую втулку. Корпус клапана имеет впускное и выпускное отверстия, через которые проходит поток газа. Корпус клапана также содержит седло клапана, которое окружает отверстие, расположенное между входом и выходом. Клапанный диск, расположенный в корпусе клапана и выполненный с возможностью продвижения вдоль оси клапана-отсекателя между первым открытым положением, при котором клапанный диск отступает от седла клапана, и вторым закрытым положением, при котором клапанный диск прилегает к седлу клапана. Возвратный штырь функционально соединен с клапанным диском и может перемещаться вдоль оси отсекателя относительно корпуса клапана от отведенного положения, при котором клапанный диск находится в открытом первом положении, до приведенного положения, при котором клапанный диск находится в закрытом втором положении. Возвратный штырь выполнен с возможностью в ответ на состояние вентильного привода перемещаться из отведенного положения в приведенное положение. Направляющая втулка соединена с клапанным диском и содержит полый цилиндрический участок, простирающийся в сторону от клапанного диска и по меньшей мере частично охватывающий возвратный штырь. Направляющая втулка конструктивно выполнена с возможностью скольжения в направляющем канале корпуса отсекателя, соединенном с корпусом клапана и поддерживающим возвратный штырь, таким образом обеспечивая дополнительную структурную целостность возвратного штыря и клапанного диска.

[0007] Другой вариант реализации данного изобретения представляет собой предохранительное запорное устройство, содержащее корпус отсекателя, возвратный штырь, клапанный диск и направляющую втулку. Частью корпуса отсекателя является проходное сечение, выполненное с возможностью соединения с корпусом клапана. Возвратный штырь поддерживается в корпусе отсекателя и выступает из проходного сечения. Возвратный штырь может перемещаться вдоль оси отсекателя от отведенного положения, при котором он втянут в корпус отсекателя, до приведенного положения, при котором он выдвинут из корпуса отсекателя в отведенное положение. Возвратный штырь выполнен с возможностью в ответ на состояние вентильного привода перемещаться из отведенного положения в приведенное положение. Клапанный диск функционально соединен с концом возвратного штыря за пределами проходного сечения корпуса отсекателя, при этом конструкцией предполагается расположение клапанного диска внутри корпуса клапана, а корпус отсекателя соединен с корпусом клапана. Клапанный диск, выполненный с возможностью продвижения вдоль оси отсекателя между открытым первым положением, когда возвратный штырь находится в отведенном положении, и закрытым вторым положением, когда возвратный штырь находится в приведенном положении. Направляющая втулка соединена с клапанным диском и содержит полый цилиндрический участок, простирающийся в сторону от клапанного диска и по меньшей мере частично охватывающий возвратный штырь. Направляющая втулка также выполнена с возможностью скольжения в направляющем канале корпуса отсекателя таким образом, что она подвижна вдоль оси отсекателя между задвинутым положением, при котором большая часть направляющей втулки расположена внутри направляющего канала при клапанном диске в открытом положении, и выдвинутым положением, при котором большая часть направляющей втулки расположена снаружи направляющего канала при клапанном диске в закрытом положении.

[0008] Следующий вариант описанного изобретения представляет собой предохранительное запорное устройство, в котором есть корпус клапана, имеющий впускное отверстие, выпускное отверстие и определенный проточный канал, проходящий между входом и выходом. Корпус клапана содержит седло клапана, которое окружает отверстие для потока газа и расположено между впускным и выпускным отверстиями. Устройство дополнительно содержит клапанный диск, расположенный внутри корпуса клапана и выполненный с возможностью продвижения вдоль оси отсекателя между открытым первым положением, в котором клапанный диск отступает от седла клапана, и закрытым вторым положением, в котором клапанный диск прилегает к седлу клапана. Устройство дополнительно содержит возвратный штырь, функционально соединенный с клапанным диском, который может перемещаться вдоль оси отсекателя относительно корпуса клапана от отведенном положении, при которой клапанный диск находится в открытом первом положении, до приведенного положения, при которой клапанный диск находится в закрытом втором положении. Возвратный штырь также выполнен с возможностью в ответ на состояние вентильного привода перемещаться из отведенного положения в приведенное положение. Устройство также дополнительно содержит выполненные на клапанном диске средства защиты возвратного штыря от разрушительного воздействия сил потока, возникающих в корпусе клапана, прилегающем к клапанному диску.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

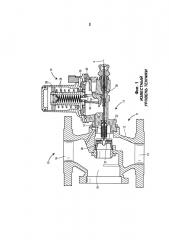

[0009] Фиг. 1 иллюстрирует прототип предохранительного клапана-отсекателя в поперечном сечении, где клапанный диск находится в закрытом положении.

[0010] Фиг. 2 иллюстрирует часть Фиг. 1 крупным планом с изображением предохранительного клапана-отсекателя в разрезе, где клапанный диск находится в открытом положении.

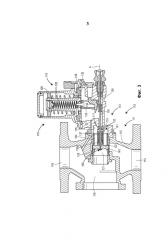

[0011] Фиг. 3 иллюстрирует предохранительный клапан-отсекатель в поперечном сечении, содержащий управляемый клапанный диск и сконструированный в соответствии с описанием данного изобретения.

[0012] Фиг. 4 иллюстрирует часть Фиг. 3 крупным планом с изображением предохранительного клапана-отсекателя в разрезе, где клапанный диск находится в закрытом положении.

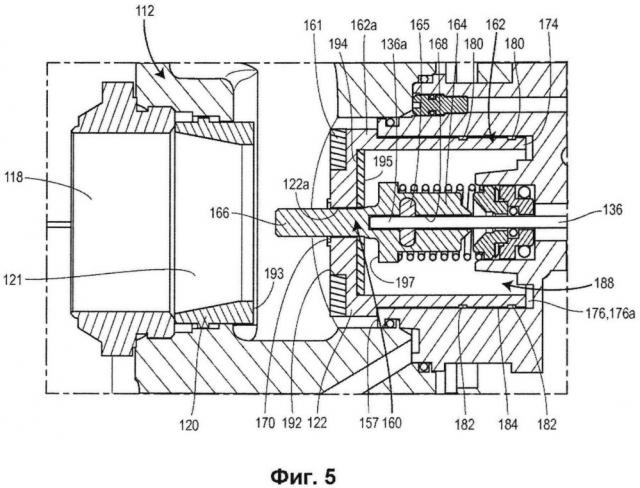

[0013] Фиг. 5 иллюстрирует часть Фиг. 3 крупным планом с изображением предохранительного клапана-отсекателя в разрезе, где клапанный диск находится в открытом положении.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0014] В графических материалах Фиг. 1 и 2 иллюстрируют один и тот же пример всем известного предохранительного запорного устройства 10. Предохранительное запорное устройство 10 может быть присоединено к основному регулирующему клапану (не показан) в газораспределительной системе для того, чтобы обеспечить безопасную возможность отсечки газа в случае отказа основного регулирующего клапана. Предохранительное запорное устройство 10 состоит из клапанной части 11, отсекательной части 13 и вентильного привода 15. Клапанная часть 11 содержит корпус клапана 12, имеющий впускное отверстие 14 и выпускное отверстие 16, через которые проходит поток газа, образующий проточный канал 18. Седло клапана 20 расположено внутри корпуса клапана 12 и ограничивает поток газа через отверстие 21, образуя таким образом часть проточного канала 18. Следовательно, поток газа, проходя через предохранительное запорное устройство 10, заходит через впускное отверстие 14, проходит проточный канал 18, включая седло клапана 20 (и отверстие 21 образованное седлом клапана 20), и выходит через выпускное отверстие 16.

[0015] Отсекательная часть 13 содержит клапанный диск 22, который взаимодействует с седлом клапана 20, чтобы ограничить поток газа через корпус клапана 12 при избыточном давлении или вакууме, которые регистрируются за основным регулирующим клапаном. Клапанный диск 22 скользит в корпусе клапана 12 в сторону седла клапана 20 для того, чтобы закрыть отверстие 21 для потока газа, и обратно от седла клапана 20 для того, чтобы открыть отверстие 21 для потока газа. Типичный вентильный привод 15 состоит из корпуса 26, вмещающего одну или несколько пружин 28, которые, как правило, соединены с диафрагмой 30. Диафрагма 30 чувствительна к изменениям давления в вентильном приводе 15 и в ответ на изменения давления двигается в корпусе вентильного привода 26. Диафрагма 30 соединена с сигнальной пластиной 32, которая двигается продольно в корпусе 26 в союзе с диафрагмой 30. Сигнальная пластина 32 взаимодействует с кулачком 34, задвигая или выдвигая возвратный штырь 36. Возвратный штырь 36 может перемещаться вдоль оси клапана-отсекателя относительно корпуса клапана 12 от втянутого или отведенного положения, при котором клапанный диск 22 отклонен от седла клапана 20 находясь в открытом положении и открывает отверстие 21 потоку газа, до вытянутого или приведенного положения, при котором клапанный диск 22 прилегает к седлу клапана 20 находясь в закрытом положении и закрывая отверстие 21 для потока газа.

[0016] Отсекательная часть содержит пружину 37 или другой подходящий механизм смещения, работающий на смещение клапанного диска 22 в закрытое положение. Следовательно, возвратный штырь 36 может перемещаться между от задвинутого до выдвинутого положения при регистрации вентильным приводом 15 параметров избыточного давления или вакуума. Вентильный привод 15 действует на кулачок 34 для высвобождения возвратного штыря 36, также как пружина 37 действует на возвратный штырь 36, в результате чего клапанный диск 22 скользит по направлению к седлу клапана 20, что в конечном итоге приводит клапанный диск 22 в контакт с седлом клапана 20, при этом отверстие 21 закрывается, перекрывая поток газа через проточный канал 18 в корпусе клапана 12.

[0017] Фиг. 2 иллюстрирует крупным планом отсекательную часть 13 предохранительного запорного устройства 10. Возвратный штырь 36 показан в соединении с клапанным диском 22 и расположен в отведенном положении, при котором клапанный диск 22 находится в открытом положении и отведен от седла клапана 20. Возвратный штырь 36 может быть зафиксирован в отведенном положении с помощью кулачка 34 или другого подходящего механизма фиксации таким образом, что кулачок 34 удерживает возвратный штырь 36 в отведенном положении (также упоминаемом как укрепленное положение) пока не отсоединится, при этом клапанный диск 22 отведен от седла клапана 20. Когда кулачок 34 активируется вентильным приводом 15, то он высвобождает возвратный штырь 36, клапанный диск 22 скользит или иным образом сдвигается в сторону седла клапана 20, что приводит к закрытию предохранительного запорного устройства 10 и предотвращает поток газа через проточный канал 18 в корпусе клапана 12.

[0018] Обратимся теперь к Фиг. 3-5, иллюстрирующим предохранительное запорное устройство 110, собранное в соответствии с принципами описания данного изобретения. Предохранительное запорное устройство 110 может быть подобным предохранительному запорному устройству 10, описанному выше и изображенному на Фиг. 1 и 2, а значит те же или аналогичные составляющие имеют одинаковые ссылочные позиции, но увеличенные на 100. Напомним, что предохранительное запорное устройство 110 может быть присоединено к основному регулирующему клапану (не показан) в газораспределительной системе для того, чтобы обеспечить безопасную возможность отсечки газа в случае отказа основного регулирующего клапана. Фиг. 3 иллюстрирует предохранительное запорное устройство 110, состоящее из отсекательной части 113 и вентильного привода 115, которые могут быть присоединены к клапанной части 111. Клапанная часть 111 содержит корпус клапана 112, имеющий впускное отверстие 114 и выпускное отверстие 116, через которые проходит поток газа, образующий проточный канал 118. Фиг. 3-5 иллюстрируют седло клапана 120, расположенное внутри корпуса клапана 112 и устанавливающее границы для потока газа через отверстие 121, таким образом, образуется часть проточного канала 118. Следовательно, поток газа, проходя через клапанную часть 111, заходит через впускное отверстие 114, проходит проточный канал 118, включая седло клапана 120 (и отверстие 121, образованное седлом клапана 120), и выходит через выпускное отверстие 116.

[0019] В проиллюстрированном на Фиг. 3 варианте реализации изобретения предохранительное запорное устройство 110 содержит втулку 140, установленную в проходном сечении клапана 141 корпуса клапана 112 для приема клапанного диска 122 из отсекательной части 113. Однако в проиллюстрированных на Фиг. 4-5 других вариантах реализации изобретения втулка 140 отсутствует.

[0020] Отсекательная часть 113 на Фиг. 3-5 содержит корпус отсекателя 151 и возвратный штырь 136, который может скользить в отверстии сброса 155, размещенном в корпусе отсекателя 151. Фиг. 3 иллюстрирует, что возвратный штырь 136 и отверстие сброса 155 расположены на общей оси А отсекателя. Корпус отсекателя 151 дополнительно очерчивает проходное сечение 153, расположенное между отверстием сброса 155 и проходным сечением 141 в корпусе клапана 112. Проходное сечение 153 корпуса отсекателя 151 соединено с проходным сечением 141 корпуса клапана 112. На Фиг. 1 и 2 проиллюстрирован пример, когда за главным регулирующим клапаном были зарегистрированы условия повышенного давления или вакуума, тогда клапанный диск 122 взаимодействует с седлом клапана 120 и ограничивает поток газа через предохранительное запорное устройство 110. Клапанный диск 122 функционально присоединен к концу 136а возвратного штыря 136 таким образом, что он перемещается вдоль оси А по направлению к седлу клапана 120 для того, чтобы закрыть отверстие 121 для потока газа в ответ на приведение в действие вентильного привода 115, а далее движение возвратного штыря 136 вдоль оси А отсекателя от седла клапана 20 приводит к открытию отверстия 121 для потока газа.

[0021] Ссылаясь на Фиг. 4 и 5, представленная версия предохранительного запорного устройства 110 содержит уплотняющее крепление 160, функционально соединяющее клапанный диск 122 с концом 136а возвратного штыря 136. Уплотняющее крепление 160 состоит из корпуса 164 и выступающей носовой части 166. Корпус 164, как правило, состоит из глухого приемного отверстия 168 цилиндрической формы и соединен с концом 136а возвратного штыря 136. Также в корпусе уплотняющего крепления может содержаться зажим 165, соединяющий уплотняющее крепление 160 с возвратным штырем 136 известным способом. Носовая часть 166 обычно также цилиндрической формы, но ее диаметр значительно меньше диаметра корпуса 164. На рисунке видно, что носовая часть 166 проходит через центральное отверстие 122а клапанного диска 122. В данном варианте описания изобретения запирающий зажим 170 зафиксирован в носовой части 166 для удержания клапанного диска 122 на уплотняющем креплении 160 таким образом, что позволяет клапанному диску 122 смещаться в осевом направлении на ограниченное расстояние вдоль носовой части 166 для облегчения выравнивания клапанного диска 122 относительно седла клапана120.

[0022] Вернемся к Фиг. 3, в данном варианте предохранительного запорного устройства 110 вентильный привод 115 состоит из корпуса 126, вмещающего одну или более пружин 128, которые, как правило, подключены к диафрагме 130. Диафрагма 130 чувствительна к изменениям давления в вентильном приводе 115 и в ответ на изменение давления приходит в движение в корпусе вентильного привода 126. Диафрагма 130 соединена с сигнальной пластиной 132, которая двигается продольно в корпусе 126 в союзе с диафрагмой 130. Сигнальная пластина 132 взаимодействует с кулачком 134, задвигая или выдвигая возвратный штырь 136. Как уже было сказано выше, возвратный штырь 136 может перемещаться вдоль оси А клапана-отсекателя относительно корпуса клапана 112 от отведенного положения, в котором клапанный диск 122 отклонен от седла клапана 120 находясь в открытом положении (Фиг. 5), открывая отверстие 121 потоку газа, до приведенного положения, при котором клапанный диск 122 прилегает к седлу клапана 120 находясь в закрытом положении (Фиг. 3 и 4) и закрывая отверстие 121 для потока газа. Отсекательная часть 113 дополнительно содержит пружину 137 или другой подходящий механизм смещения возле конца 136а возвратного штыря 136 между уплотняющим креплением и седлом пружины 171, вмонтированную в корпус отсекателя 151 и прилегающую к клапанному диску 122. Действие пружины 137 смещает клапанный диск 122 в закрытое положение.

[0023] Следовательно, возвратный штырь 136, как упомянуто, может перемещаться вдоль оси А отсекателя отведенного до приведенного положения при регистрации вентильным приводом 115 параметров избыточного давления или вакуума. Вентильный привод 115 действует на кулачок 134, высвобождая возвратный штырь 136, и таким образом пружина 137 приводит возвратный штырь 136 в приведенное положение, в результате чего клапанный диск 122 скользит или иным образом направляется к седлу клапана 120, что в конечном итоге приводит клапанный диск 122 в контакт с седлом клапана 120 и отверстие 121 закрывается, перекрывая поток газа через проточный канал 118. На Фиг. 4 более конкретно проиллюстрировано, что пружина 137 действует на возвратный штырь 136, уплотняющее крепление 160, и клапанный диск 122 скользит в направлении седла клапана 120 в закрытое положение. При занятом закрытом положении первая уплотнительная втулка 191, установленная в переднем пазе 192 клапанного диска 122, входит в герметичное зацепление с концом 193 отверстия 121, обеспечивая герметичное уплотнение. Также в закрытом положении вторая уплотнительная втулка 195, установленная на обратную поверхность 194 клапанного диска 122, входит в герметичное зацепление с выступающей поверхностью 197 уплотняющего крепления 160. Контактное уплотнение между выступающей поверхностью 197 и второй уплотнительной втулкой 195 обеспечивает герметичное уплотнение, что предотвращает утечку газа через центральное отверстие 122а клапанного диска 122.

[0024] В процессе работы устройства, когда клапанный диск 122 находится в открытом или другом, смещенном от закрытого положении, газ протекает через корпус клапана 112 и силы потока действуют на клапанный диск 122. Как описано выше со ссылкой на Фиг. 1 и 2, такие силы потока могут быть достаточно большими, чтобы деформировать структуру, поддерживающую клапанный диск 122, например возвратный штырь 36 обычного предохранительного запорного устройства 10.

[0025] Однако, в отличие от обычного предохранительного запорного устройства 10, образец предохранительного запорного устройства 110, описанный со ссылкой на Фиг. 3-5, содержит направляющую втулку 162. Лучше всего проиллюстрировано на Фиг. 4 и 5, что направляющая втулка 162 описанного в данном документе предохранительного запорного устройства 110 соединена с клапанным диском 122 и содержит в себе полую цилиндрическую часть 174, по меньшей мере частично охватывающую возвратный штырь 136. Более конкретно, в представленном варианте реализации изобретения первый конец 162а направляющей втулки 162 объединен с периферийной частью 161 клапанного диска 122 таким образом, что клапанный диск 122 и направляющая втулка 162 в данном варианте реализации изобретения являются одним целым. В другом варианте реализации изобретения направляющая втулка 162 присоединена к клапанному диску при помощи одного или более из следующих фиксирующих устройств: резьбовое соединение, сварной шов, фрикционная муфта, штифтовое соединение, клеевое соединение, соединение при помощи крепежной оснастки.

[0026] Фиг. 4 и 5 иллюстрируют, что направляющая втулка 162 установлена с возможностью скольжения в проходном сечении клапана 153 корпуса отсекателя 151. Более конкретно, предохранительное запорное устройство 110 имеет направляющий канал 176, в котором направляющая втулка 162 установлена с возможностью скольжения. Проиллюстрированный на Фиг. 3-5 корпус отсекателя 151 может быть, например, модифицирован так, что направляющий канал 176 находится непосредственно в корпусе отсекателя 151, и таким образом корпус отсекателя 151 образует внутреннюю стенку 176а направляющего канала 176.

Однако в других вариантах, чтобы создать направляющий канал 176 и внутреннюю стенку 176а, в проходное сечение клапана 153 корпуса отсекателя 151 может быть вставлен полый рукав.

[0027] Примечательно, что в предохранительном запорном устройстве 110, соответствующем вышеизложенному описанию, направляющая втулка 162 выполнена с возможностью продвижения вдоль оси отсекателя А с клапанным диском 122 и возвратным штырем 136. Это означает, что направляющая втулка 162 подвижна вдоль оси отсекателя А между задвинутым положением, как показано на Фиг. 5, где клапанный диск 122 находится в открытом положении, и выдвинутым положением, как показано на Фиг. 4, где клапанный диск 122 находится в закрытом положении. В задвинутом положении большая часть направляющей втулки 162 расположена внутри направляющего канала 176. Дополнительно к представленному варианту реализации изобретения, клапанный диск 122 может содержать радиальную часть выступа 175, который выполнен с возможностью упора в торцевую поверхность 157 проходного сечения клапана 153 корпуса отсекателя 151, а направляющая втулка 162 находится в задвинутом положении. Таким образом, при задвинутом положении любые силы потока, образованные в корпусе клапана 112 и действующие на клапанный диск 122, передаются к направляющей втулке 162 и в итоге гасятся в проходном сечении клапана 153 корпуса отсекателя 151. Аналогично, когда происходит смещение от отведенного положения в направлении выдвинутого положения, любые силы потока, присутствующие в корпусе клапана 112, например, перед клапанным диском 122 в закрытом положении, передаются к направляющей втулке 162 и в конечном итоге гасятся в проходном сечении клапана 153 корпуса отсекателя 151. Таким образом, направляющая втулка 162 в комбинации с другими описанными функциями эффективно отклоняет силы потока от возвратного штыря 136, тем самым повышая прочность, целостность и срок службы предохранительного запорного устройства 110.

[0028] Для облегчения перемещения направляющей втулки 162 по отношению к направляющему каналу 176, направляющая втулка 162, изображенная на Фиг. 3-5, в одном из вариантов исполнения может дополнительно содержать один или более расположенных на одной оси элементов 180 между направляющей втулкой 162 и внутренней стенкой 176а направляющего канала 176. В описанном варианте реализации изобретения предохранительного запорного устройства 110, внутренняя стенка 176а направляющего канала 176 имеет гладкую цилиндрическую поверхность и направляющие элементы 180, которые выполнены из упругого материала (например, резины, пластика и т.д.), графитового материала, металла или любого другого подходящего материала, и могут иметь кольцевую форму для соответствующих кольцевых канавок 182, выполненных по наружной поверхности 184 направляющей втулки 162. В других вариантах реализации изобретения наружная стенка 184 направляющей втулки 162 может иметь гладкую цилиндрическую поверхность, а один или несколько направляющих элементов 180 размещены в кольцевых углублениях, образованных во внутренней поверхности 176а направляющего канала 176. Направляющие элементы 180 в некоторых вариантах реализации изобретения обеспечивают герметичное уплотнения между направляющей втулкой 162 и направляющим каналом 176. В некоторых вариантах реализации изобретения направляющие элементы 180 не обязательно представляют собой герметичное уплотнение, но обеспечивают выравнивание направляющей втулки 162 по отношению к оси А отсекателя. В таких вариантах реализации изобретения упругие направляющие элементы 180 позволяют некоторую корректировку направляющей втулки 162 по отношению к оси А отсекателя, например когда используется седло клапана 120. Кроме того, направляющие элементы 180 могут дополнительно содержать одно или несколько осевых отверстий, обеспечивающих сообщение по текучей среде между внутренней камерой 188 направляющей втулки 162 и проточным каналом 118 корпуса клапана 112. Такие осевые отверстия позволяют потоку газа входить во внутреннюю камеру 188 и выходить из нее, так как направляющая втулка 162 смещается вместе с клапанным диском 122, тем самым снижая эффект любого всасывания и/или сжатия, которые происходят в камере 188 во время работы устройства 110. В других вариантах реализации изобретения, проиллюстрированных на Фиг. 4 и 5, допускается вход и выход потока газа из внутренней камеры 188 направляющей втулки 162 через центральное отверстие 122а клапанного диска 122. То есть, как показано на Фиг. 5, в каждом положении, отличном от закрытого, выступающая поверхность 197 уплотняющего крепления 160 может быть отведена от второй уплотнительной вставки 195 (см. Фиг. 5), открывая небольшой зазор между носовой частью 166 уплотняющего крепления 160 и центральным отверстием 122а, что определяет путь потока для взаимодействия (входа и выхода) потока с внутренней камерой 188.

[0029] Из вышесказанного следует понимать, что описанная выше конфигурация предохранительного запорного устройства 110 существенно уменьшает разрушающее влияние потока газа при эксплуатации и перемещении клапанного диска 122 и поддерживает структурную целостность возвратного штыря 136 так, чтобы закрыть корпус отсекателя 151, иначе силы потока по крайней мере частично выводили бы из строя возвратный штырь 136. Поэтому данная конструкция сохраняет требуемую функциональность и увеличивает срок службы предохранительного запорного устройства 110. При любом описанном в данном документе варианте реализации изобретения направляющая втулка может быть управляемой и прилегать к направляющему каналу для передачи сил потока описанным способом и может упоминаться как выполненное на клапанном диске средство защиты возвратного штыря от вредных сил потока, возникающих в корпусе клапана, прилегающем к клапанному диску.

[0030] Данные частные варианты реализации изобретения являются всего лишь иллюстративными и могут быть модифицированы и применены по-другому, но эквивалентными способами, очевидными для специалистов в данной области техники, которые руководствуются приведенным описанием.

1. Предохранительное запорное устройство, содержащее:

корпус клапана, имеющий впускное и выпускное отверстия, через которые проходит поток газа, при этом корпус клапана содержит седло клапана, которое окружает отверстие для потока газа и расположено между впускным и выпускным отверстиями;

проходное сечение, соединенное с корпусом клапана и имеющее торцевую поверхность,

клапанный диск, расположенный в корпусе клапана и выполненный с возможностью продвижения вдоль оси клапана-отсекателя между первым открытым положением, при котором клапанный диск отступает от седла клапана, и вторым закрытым положением, при котором клапанный диск прилегает к седлу клапана, причем клапанный диск содержит радиальную часть выступа;

возвратный штырь, функционально соединенный с клапанным диском и выполненный с возможностью передвижения вдоль оси отсекателя относительно корпуса клапана из отведенного положения, при котором клапанный диск находится в открытом первом положении, в приведенное положение, при котором клапанный диск находится в закрытом втором положении, при этом возвратный штырь конструктивно приводится в движение приводом, переводящим возвратный штырь из отведенного положения в приведенное положение; и

направляющую втулку, прикрепленную к клапанному диску и содержащую полый цилиндрический участок, отступающий от клапанного диска и по меньшей мере частично охватывающий возвратный штырь, при этом направляющая втулка конструктивно выполнена с возможностью скольжения в направляющем канале корпуса отсекателя, соединенном с корпусом клапана и поддерживающем возвратный штырь, обеспечивая, таким образом, дополнительную структурную целостность возвратного штыря и клапанного диска,

причем радиальная часть выступа выполнена с возможностью примыкания к торцевой поверхности проходного сечения при нахождении клапанного диска в открытом положении.

2. Устройство по п. 1, отличающееся тем, что направляющая втулка выполнена с возможностью скольжения вдоль оси отсекателя между задвинутым положением, при котором большая часть направляющей втулки расположена внутри направляющего канала, а клапанный диск находится в открытом положении, и выдвинутым положением, при котором большая часть направляющей втулки расположена снаружи направляющего канала, а клапанный диск находится в закрытом положении.

3. Устройство по любому из п.п. 1 или 2, дополнительно содержащее один или более направляющих элементов, расположенных между направляющей втулкой и внутренней стенкой направляющего канала.

4. Устройство по любому из п.п. 1 или 2, отличающееся тем, что один или более из направляющих элементов содержит один или более кольцевых направляющих элементов, расположенных в канавках, выполненных по наружной поверхности направляющей втулки.

5. Устройство по любому из п.п. 1 или 2, отличающееся тем, что направляющая втулка отступает от периферийной части клапанного диска.

6. Устройство по любому из п.п. 1 или 2, дополнительно содержащее уплотняющее крепление, установленное между концом возвратного штыря и клапанным диском.

7. Устройство по любому из п.п. 1 или 2, отличающееся тем, что уплотняющее крепление содержит носовую часть, проходящую через отверстие в клапанном диске.

8. Устройство по любому из п.п. 1 или 2, дополнительно содержащее пружину, расположенную вокруг возвратного штыря, смещающую клапанный диск в закрытое положение.

9. Устройство по любому из п.п. 1 или 2, отличающееся тем, что клапанный диск и направляющая втулка являются одним целым.

10. Устройство по любому из п.п. 1 или 2, отличающееся тем, что направляющая втулка присоединена к клапанному диску при помощи одного или более из следующих фиксирующих устройств: резьбовое соединение, сварной шов, фрикционная муфта, штифтовое соединение, клеевое соединение, соединение при помощи крепежной оснастки.

11. Предохранительное запорное устройство, содержащее:

корпус отсекателя, частью которого является проходное сечение, выполненное с возможностью соединения с корпусом клапана, причем проходное сечение содержит торцевую поверхность;

возвратный штырь, поддерживаемый корпусом отсекателя и отступающий от проходного сечения, при этом возвратный штырь может перемещаться вдоль оси отсекателя от отведенного положения, при котором он втянут в корпус отсекателя, до приведенного положения, при котором он выдвигается из корпуса отсекателя в приведенное положение относительно втянутого положения, при этом возвратный штырь конструктивно приводится в движение приводом, перемещающим возвратный штырь из отведенного положения в приведенное положение;

клапанный диск, функционально соединенный с концом возвратного штыря за пределами проходного сечения корпуса отсекателя, при этом конструкцией предполагается расположение клапанного диска внутри корпуса клапана, когда корпус отсекателя соединен с корпусом клапана, причем клапанный диск выполненный с возможностью продвижения вдоль оси отсекателя между открытым первым положением, при котором возвратный штырь находится в отведенном положении, и закрытым вторым положением, при котором возвратный штырь находится в приведенном положении, причем клапанный диск содержит радиальную часть выступа, выполненную с возможностью примыкания к торцевой поверхности проходного сечения корпуса отсекателя при нахождении клапанного диска в открытом положении; и

направляющую втулку, прикрепленную к клапанному диску и содержащую полый цилиндрический участок, отступающий от клапанного диска и, по меньшей мере, частично охватывающий возвратный штырь, при этом направляющая втулка также выполнена с возможностью скольжения в направляющем канале корпуса отсекателя,

направляющую втулку, выполненную с возможностью продвижения вдоль оси отсекателя между задвинутым положением, при котором большая часть направляющей втулки расположена внутри направляющего канала, а клапанный диск находится в открытом положении, и выдвинутым положением, при котором большая часть направляющей втулки расположена снаружи направляющего канала, а клапанный диск находится в закрытом положении.

12. Устройство по п. 11, дополнительно содержащее один или более направляющих элементов, расположенных между направляющей втулкой и внутренней стенкой направляющего канала.

13. Устройство по любому из п.п. 11 или 12, отличающееся тем, что один или более из направляющих элементов содержит один или более кольцевых направляющих элементов, расположенных в канавках, выполненных по наружной поверхности направляющей втулки.

14. Устройство по любому из п.п. 11 или 12, отличающееся тем, что направляющая втулка отступает от периферийной части клапанного диска.

15. Устройство по любому из п.п. 11 или 12, дополнительно содержащее уплотняющее крепление, установленное между концом возвратного штыря и клапанным диском.

16. Устройство по любому из п.п. 11 или 12, отличающееся тем, что уплотняющее крепление содержит носовую часть, проходящую через отверстие в клапанном диске.

17. Устройство по любому из п.п. 11 или 12, дополнительно содержащее пружину, расположенную вокруг возвратного штыря, смещающую клапанный диск в закрытое положение.

18. Устройство по любому из п.п. 11 или 12, отличающееся тем, что диск и направляющая втулка являются одним целым.

19. Устройство по любому из п.п. 11 или 12, отличающееся тем, что направляющая втулка присоединена к клапанному диску при помощи одного или более из следующих фиксирующих устройств: резьбовое соединение, сварной шов, фрикционная муфта, штифтовое соединение, кл