Способ получения бензойной кислоты

Иллюстрации

Показать всеИзобретение относится к способу получения бензойной кислоты окислением толуола, причем окисление ведут диоксидом марганца в водном 35-45% растворе хлорной кислоты при температуре 70-90°С в режиме дозирования толуола в реакционную смесь. Предлагаемый способ позволяет расширить сырьевую базу, существенно уменьшить время проведения технологического процесса, увеличить выход целевого соединения и избежать образования побочных продуктов. 2 з.п. ф-лы, 1 ил., 1 табл., 6 пр.

Реферат

Предлагаемое изобретение относится к способу получения ароматических кислот из алкилбензолов, в частности, бензойной кислоты. Бензойная кислота широко применяется в пищевой промышленности в качестве консерванта, в фармокологии в качестве антисептического и отхаркивающего средства, в косметической промышленности в виде эфиров, в химической промышленности в качестве реагента в ряде синтезов, в частности, капролактама через циклогексилкарбоновую кислоту.

В промышленности бензойную кислоту получают окислением толуола в жидкой фазе кислородом воздуха при 140-260°С, давлении 4-10 атм, в присутствии катализатора - Co-соли высших карбоновых кислот [О.А. Реутов, А.Л. Курц, К.П. Бутин Органическая химия, ч.4. М.: Бином, с. 609-612]. В подавляющем большинстве патентов, посвященных получению бензойной кислоты, описаны различные варианты ее образования при каталитическом окислении толуола кислородом воздуха. Одним из последних запатентованных вариантов данного метода является способ А.Л. Бровенко, М.М. Грожан [Патент РФ 2139849, 1999 г.]. Согласно описанию патента окисление толуола кислородом воздуха ведется в смеси с водным раствором соды при объемном соотношении толуол:водный раствор соды 1:3. Окисление проводят в течение 10 минут при температуре 240°С и давлении 75 атм. Содержимое реактора после охлаждения выгружают, фазы разделяют. Органическую фазу возвращают в процесс, водную - доокисляют в течение минут при 240°С и давлении 80 атм. Затем доокисленную водную фазу удаляют из реактора, упаривают и получают сухой остаток бензоата натрия и соды. Сухой остаток помещают в реактор типа «Сокслет» и экстрагируют ацетоном с содержанием 10% воды под давлением углекислого газа 52 атм при 50-53°С. Из экстракта выделяют бензойную кислоту с 99,9% степенью чистоты. Выход бензойной кислоты в данном процессе составляет по сухому остатку - 98,7%, а по взятому в реакцию толуолу 14,4%.

К недостаткам этого способа относятся:

- низкий выход бензойной кислоты по взятому толуолу;

- высокие температура и давление, затрудняющие аппаратурное оформление и повышающие опасность процесса;

- сложность выделения целевой бензойной кислоты из реакционной массы.

Альтернативой методу окисления толуола кислородом воздуха может служить метод окисления толуола бихроматом натрия. Окисление толуола происходит также под давлением и при температуре 250-300°С. Окисление протекает до бензойной кислоты, однако достигнутый при этом выход бензойной кислоты не приведен [патент UK 402529, 1932]. Значимым недостатком метода является применение бихромата, который относится к опасным экотоксикантам, что накладывает на процесс ограничительные меры экологического характера.

Нами разработан процесс, позволяющий осуществить синтез бензойной кислоты методом, свободным от вышеперечисленных недостатков.

Технический результат предлагаемого изобретения, заключается в окислени толуола диоксидом марганца в водном 35-45% растворе хлорной кислоты при температуре 70-90°С. Процесс проходит в периодическом режиме с увеличенным выходом бензойной кислоты без образования побочных продуктов. Синтез бензойной кислоты ведут при использовании в качестве реакционной среды смесь 35-45% хлорной кислоты и диоксида марганца, причем дозирующим насосом толуол подают в смесь кислоты и диоксида марганца, а образующуюся в результате реакции бензойную кислоту отделяют фильтрованием после остывания реакционной смеси, благодаря чему не требуется отдельная стадия обработки реакционной смеси.

Реакция толуола с диоксидом марганца протекает при температуре 70-90°С в течение 6 часов в режиме дозирования толуола в реакционную смесь дозирующим насосом, при мольном соотношении толуол: диоксид марганца: хлорная кислота, равном 1:3:7. Бензойная кислота выпадает в осадок после окончания процесса и охлаждения реакционной среды до 0°С. По предложенному методу бензойная кислота получена с выходом по толуолу 82,6% и по прореагировавшему диоксиду марганца до 88,3% Реакция окисления описывается уравнением:

С6Н5СН3+3 МnO2+6 НСlO4=С6Н5СООН+3 Мn(СlO4)2+4 Н2O (1)

Выбор температуры проведения процесса зависит от концентрации хлорной кислоты Процесс осуществляется в подключенном к термостату емкостном реакторе с лопастной мешалкой, термометром и обратным холодильником. Бензойная кислота после окончания реакции и охлаждения реакционной массы выделяется в виде белого кристаллического осадка путем фильтрации на фильтре Шотта и промывается водой.

На проведение синтеза не оказывает значительного влияния превышение количества молей хлорной кислоты в реакционной смеси над указанным, однако это является технологически нецелесообразным, так как ведет к неоправданному увеличению объемов реакционных сред.

Чистота выделенной бензойной кислоты составляет 99,5% мольных.

Преимуществом предлагаемого процесса являются высокий выход и чистота бензойной кислоты, простота выделения целевой бензойной кислоты, а также простота аппаратурного оформления процесса и отсутствие высокой температуры и давления.

Сущность настоящего изобретения иллюстрируется нижеследующими примерами. Пример 1

В подключенный к термостату четырехгорлый круглодонный стеклянный реактор емкостью 5 л, снабженный термометром, обратным холодильником, лопастной мешалкой и штуцером для дозирования толуола загружают 2558 мл водного раствора хлорной кислоты с концентрацией 45% масс. (1560 г, 6,5 моль HClO4). Затем помещают 250 г (2,8 моль) диоксидамарганца. Включают интенсивное перемешивание реакционной массы и нагрев. После достижения реакционной массой заданной температуры 70°С в реактор посредством перистальтического насоса начинают медленно дозировать толуол в общем количестве 100 мл (86,7 г, 0,941 моль) со скоростью 20 мл в час. Затем реакционную массу выдерживают, перемешивая при заданной температуре один час. Проведение реакции заканчивают через 6 часов. Реакционную смесь, не остужая, фильтруют через фильтр Шотта, отделяя остатки непрореагировавшего диоксида марганца. Масса непрореагировавшего диоксида марганца составляет 15 г. Полученный фильтрат остужают до 0°С. При этом в растворе выпадает осадок бензойной кислоты. Осадок отфильтровывают на фильтре Шотта и промывают водой с температурой 0°С. Вес полученной бензойной кислоты составляет 75 г. Для полного извлечения оставшейся в растворе бензойной кислоты раствор дважды экстрагируют толуолом по 500 мл. Затем толуол отгоняют. Масса извлеченной бензойной кислоты составляет 20 г. Общий вес полученной бензойной кислоты составляет 95 г, выход полученной бензойной кислоты в расчете на затраченный толуол составляет 82,8%, степень полезного использования диоксида марганца 88,3%.

Содержание основного вещества в полученной бензойной кислоте 99,5% определено методом газожидкостной хроматографии со стандартом бензойной кислоты Sigma-Aldrich.

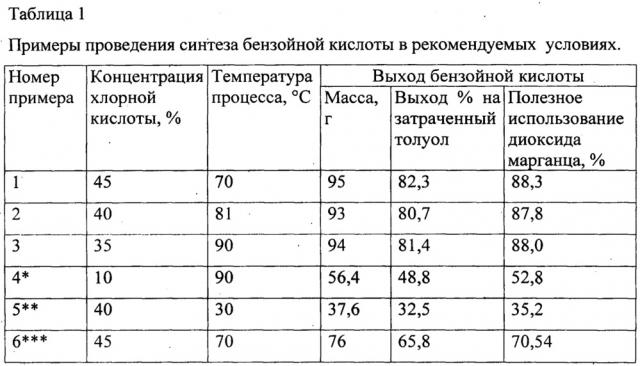

Опыты 1-3 проведены аналогичным способом, за исключением изменения температуры ведения реакции и концентрации хлорной кислоты. Опыты 4-6 демонстрируют снижение выхода бензойной кислоты и увеличение времени проведения опыта за пределами рекомендованных интервалов. В опыте 4, в отличие от опыта 1, использована разбавленная хлорная кислоты при сохранении общего реакционного объема, мольное соотношение реагентов толуол: диоксид марганца: хлорная кислота равно 1:3:4,2. В итоге проведения реакции сильно упала кислотность среды и реакция остановилась.

В опыте 5 снижена температура ведения реакции, в результате чего реакция замедлилась и за выделенное время не прошла до конца.

В опыте 6 изменен способ введения реагентов, вместо дозирования толуола в реакционную среду толуол введен единовременно. В итоге в ходе синтеза прошел ряд побочных реакций, в том числе образования бензальдегида, которые снизили чистоту и выход бензойной кислоты и сделали невозможным получение чистой бензойной кислоты простой кристаллизацией.

Результаты проведенных примеров синтеза бензойной кислоты приведены в таблице 1.

* Мольное соотношение реагентов толуол: диоксид марганца: хлорная

кислота равно 1:3:4,2.

** Понижена температура реакции.

*** Весь толуол введен в реакцию единовременно.

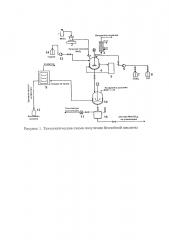

Производственная реализация процесса может быть предложена по технологической схеме, приведенной на рисунке 1.

Рисунок 1. Технологическая схема получения бензойной кислоты

1- Емкость с диоксидом марганца, 2 -есы для дозирования диоксида марганца, 3 - обратный холодильник, 4 - реактор, 5 - термостат, 6 - озирующий насос, 7 - емкость с хлорной кислотой, 8 - емкость с дистиллированной водой, 9 - сушильный шкаф, 10 - фильтр, 11 - вакуумный насос, 12 - емкость для бензойной кислоты, 13 - дозирующий; насос, 14 - емкость с толуолом, 15 - емкость для отработанного солевого раствора.

1. Способ получения бензойной кислоты окислением толуола, отличающийся тем, что окисление ведут диоксидом марганца в водном 35-45% растворе хлорной кислоты при температуре 70-90°С в режиме дозирования толуола в реакционную смесь.

2. Способ по п. 1, отличающийся тем, что окисление ведут при мольном соотношении толуол : диоксид марганца : хлорная кислота, равном 1:3:7.

3. Способ по пп. 1 и 2, отличающийся тем, что бензойную кислоту 99,5% чистоты, не требующую дополнительной очистки, выделяют через ее выпадение в осадок при охлаждении реакционной среды до 0°С.