Способ получения стемалита

Иллюстрации

Показать всеИзобретение относится к способу получения стемалита. Способ включает резку листового стекла на механизированном столе, обработку краев листа шлифовальными кругами, мойку листа теплой водой с обезжиривающими веществами с последующей сушкой листа, нанесение на лист распылительной форсункой суспензии эмали с последующей сушкой листа, термическую обработку листа, закалку листа холодным воздухом, поступающим в обдувочную решетку. Сушку листа после мойки и после нанесения суспензии эмали осуществляют отходящими плазмообразующими газами. Термическую обработку листа проводят плазменным факелом с одновременным микрозакаливанием. Технический результат – снижение длительности технологического процесса, повышение прочности на растяжение и на изгиб. 2 табл.

Реферат

Изобретение относится к области получения стемалита и может быть использовано в промышленности строительных материалов для внутренней и внешней облицовок зданий и сооружений.

Из уровня техники известен ряд способов получения стемалита.

Недостатками известных способов являются их трудоемкость и длительность технологического процесса.

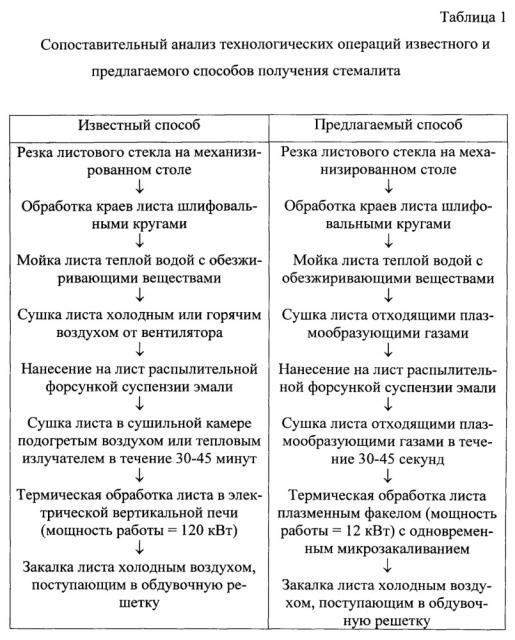

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ получения стемалита (Будов В.М., Саркисов П.Д. Производство строительного и технического стекла: 4-е изд., перераб. и доп. - М.: Высшая школа, 1991. - 319 с.), включающий резку листового стекла на механизированном столе, обработку краев листа шлифовальными кругами, мойку листа теплой водой с обезжиривающими веществами с последующей сушкой листа холодным или горячим воздухом от вентилятора, нанесение на лист распылительной форсункой суспензии эмали и сушку листа в сушильной камере подогретым воздухом или тепловым излучателем, термическую обработку листа с электрической вертикальной печи с последующей закалкой листа холодным воздухом, поступающим в обдувочную решетку.

Существенным недостатком прототипа является длительность технологического процесса, энергоемкость и невысокое качество конечного продукта

Технический результат предлагаемого изобретения заключается в сокращении длительности технологического процесса, снижении энергозатрат и повышении качества конечного продукта.

Технический результат достигается тем, что предлагаемый способ получения стемалита включает резку листового стекла на механизированном столе, обработку краев листа шлифовальными кругами, мойку листа теплой водой с обезжиривающими веществами с последующей сушкой листа, нанесение на лист распылительной форсункой суспензии эмали с последующей сушкой листа, термическую обработку листа, закалку листа холодным воздухом, поступающим в обдувочную решетку, причем сушка листа после мойки и после нанесения суспензии эмали осуществляется отходящими плазмообразующими газами, а термическая обработка листа производится плазменным факелом с одновременным микрозакаливанием.

Предложенный способ получения блочного стемалита отличается от прототипа тем, что в предлагаемом способе сушка листа после мойки и после нанесения суспензии эмали осуществляется отходящими плазмообразующими газами, а термическая обработка листа производится плазменным факелом с одновременным микрозакаливанием.

Проведенный анализ известных способов получения стемалита позволяет сделать заключение о соответствии заявляемого изобретения критерию «новизна».

Проведен сопоставительный анализ технологических операций известного и предлагаемого способов получения стемалита. Результаты анализа представлены в таблице 1.

Пример получения стемалита.

В качестве исходного материала использовали листовое стекло (ГОСТ 111-2001). Для приготовления суспензии применялись пигменты (ГОСТ 19487-74) и вода (ГОСТ 23273-2011), а в качестве плазмообразующего газа - аргон марки A (ГОСТ 10157-79).

Из листового стекла толщиной 5 мм (ГОСТ 111-2001) вырезали лист размером 1500×900 мм. Кромки листа обрабатывали корундовыми шлифовальными кругами. Перед нанесением эмали листы мыли с использованием теплой воды с добавлением обезжиривающих средств, после чего их помещали на планочный конвейер, где их сушили отходящими плазмообразующими газами.

По планочному конвейеру лист поступал в камеру нанесения суспензии эмали, а затем по планочному конвейеру - в камеру сушки, где под действием отходящих плазмообразующих газов в течение 30-45 секунд происходило высыхание суспензии эмали. После чего по планочному конвейеру лист поступал в зону действия плазменной горелки ГН-5р электродугового плазмотрона УПУ-8М. Мощность работы плазмотрона составляла 12 кВт. Плазменная горелка ГН-5р располагалась над реечным конвейером и обеспечивала равномерное расплавление эмали и микрозакаливание поверхности листа. Над плазменной горелкой располагалась вытяжная вентиляция, которая направляла отходящие плазмообразующие газы в камеру сушки листа после мойки и в камеру сушки листа после нанесения суспензии эмали. Лист после расплавления эмали поступал по планочному конвейеру в камеру обдува холодным воздухом для окончательного закаливания.

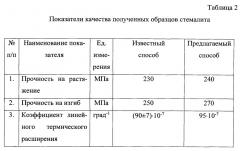

Пример контроля качества стемалита.

Прочность образцов определяли на разрывной машине R-0,5. Результаты измерений качественных показателей полученных образцов стемалита представлены в таблице 2.

Использование предлагаемого изобретения позволит существенно сократить технологический цикл и энергоемкость процесса за счет замены вертикальной электрической печи на электродуговой плазмотрон. В результате чего время термической обработки листа с нанесенной суспензией эмали в предлагаемом способе по сравнению с прототипом сокращается в 10-12 раз. Сокращение времени термической обработки листа с нанесенной суспензией эмали и использование отходящих плазмообразующих газов для сушки листа после мойки и сушки листа после нанесения суспензии эмали позволит в предлагаемом способе снизить энергозатраты в 4-6 раз. При термической обработке плазменным факелом лицевой поверхности листа с нанесенной суспензией эмали происходит дополнительное микрозакаливание поверхностного слоя листа, способствующее увеличению прочностных характеристик стемалита, что ведет к повышению качества конечного продукта.

Способ получения стемалита, включающий резку листового стекла на механизированном столе, обработку краев листа шлифовальными кругами, мойку листа теплой водой с обезжиривающими веществами с последующей сушкой листа, нанесение на лист распылительной форсункой суспензии эмали с последующей сушкой листа, термическую обработку листа, закалку листа холодным воздухом, поступающим в обдувочную решетку, отличающийся тем, что сушка листа после мойки и после нанесения суспензии эмали осуществляется отходящими плазмообразующими газами, а термическая обработка листа производится плазменным факелом с одновременным микрозакаливанием.