Способ изготовления алмазного инструмента

Иллюстрации

Показать всеИзобретение относится к области производства абразивного инструмента на гальванической связке и может быть использовано при обработке циркониевых и других твердых сплавов, а также керамики. Осуществляют закрепление гальваническим методом на подготовленную заготовку инструмента крупной фракции алмазных зерен при заданных температуре и плотности тока до заполнения рабочей поверхности инструмента не более 70%. Закрепляют алмазные зерна крупной фракции слоем электрически осажденного никеля не более чем на 0,1 размера алмазных зерен и проводят электрохимическое протравливание нанесенного покрытия в электролите с серной кислотой до образования 35-55% свободного межзеренного пространства. В упомянутое пространство наносят гальваническим методом мелкую фракцию алмазных зерен на глубину 0,2 их размера с заращиванием никелем на 2/3 размера алмазных зерен мелкой фракции. В результате повышается режущая способность инструмента и увеличивается его износостойкость. 12 ил., 1 пр.

Реферат

Изобретение относится к области производства абразивного инструмента на гальванической связке, используемого для обработки циркониевых и других твердых сплавов, а также керамики.

Известен способ изготовления абразивного инструмента электрохимическим методом в гальванической ванне, при котором на металлическом корпусе в слое гальванически осажденного никеля закрепляют зерна алмаза толщиной слоя связки примерно 1/5 размера зерен, что достаточно для прикрепления одного слоя алмазов. Затем переносят в гальваническую ванну для наращивания слоя никеля настолько, чтобы не менее 2/3 среднего размера зерен были закреплены в металле (Основы проектирования и технология изготовления абразивного и алмазного инструмента. - М.: Машиностроение, 1975 г., с.234).

В результате того, что описанный способ может быть использован для нанесения только одного плотного слоя алмазных зерен, которые механически удерживаются в связке, по мере износа связки алмазные зерна под воздействием усилий, возникающих при работе инструмента, выпадают, т.е. не обеспечивается высокий ресурс работы инструмента. Кроме того, высокая плотность распределения алмазов на поверхности инструмента приводит к засаливанию инструмента и впоследствии к потере его режущей способности и затруднению очистки и стерилизации инструмента.

Известен способ изготовления алмазного инструмента, включающий гальваническое закрепление на корпусе алмазных зерен крупной и мелкой зернистости, при этом зерен крупной фракции берут 20-80% от общего объема алмазов, обработку профиля инструмента абразивным кругом с профилем, обратным профилю изготавливаемого алмазного ролика для удаления плохо закрепившихся алмазных зерен, повторную обработку в гальванической ванной (Авторское свидетельство СССР №: 1054037, опубл. 15.11.1983 г.).

Недостаток данного способа заключается в том, что при одновременном заращивании рабочей поверхности алмазными зернами крупной и мелкой фракции и при одинаковой плотности тока, заращивание в первую очередь происходит зерном мелкой фракции, а затем крупной, что препятствует равномерному заращиванию рабочей поверхности инструмента. При этом, за счет того, что вершины алмазных зерен рабочего слоя выступают над уровнем связки всего на 0,1-0,2 величины размера крупной фракции снижается режущая способность инструмента и износостойкость инструмента вследствие залипания из-за затруднений при удалении шлама.

Известен способ изготовления алмазного инструмента на гальванической связке (патент РФ № 2524295, В24D 18/00, опубл. 27.07.2014), при котором на корпусе инструмента закрепляют крупные алмазные зерна первым связки толщиной равной 0,2-0,4 их размера, затем закрепляют алмазные зерна мелкой зернистости вторым слоем связки толщиной равной 0,3-0,5 их размера. После этого наносят слой связки, содержащей наноалмазные порошки, до уровня вершин мелких алмазных зерен.

Однако алмазный инструмент, изготовленный данным способом, предназначен преимущественно для обработки хрупких неметаллических материалов, кроме того, достаточно высока его себестоимость, за счет добавления наноалмазного порошка.

Наиболее близким к заявленному является способ изготовления алмазного инструмента, описанный в АС СССР № 351689 B24D 17/00 (опубл. 21.09.1972г.). На корпусе инструмента гальваническим путем закрепляют алмазные зерна двух зернистостей, при этом сначала закрепляют крупные алмазные зерна, затем мелкие, размер которых составляет находится в пределах 1/3-2/3 размера крупных алмазных зерен. Зерна закрепляют таким образом, чтобы вершины крупных и мелких зерен были на одном уровне.

Способ обеспечивает плотное расположение алмазных зерен мелкой зернистости на корпусе инструмента, что уменьшает износ связки. Недостаток способа заключается в том, что расположение вершин крупных и мелких зерен на одном уровне, как правило, приводит к быстрому уменьшению режущей способности и износостойкости инструмента вследствие залипания из-за затруднений при удалении шлама.

Задачей изобретения является расширение арсенала способов изготовления алмазных инструментов.

Технический результат заключается в повышении режущей способности и снижении залипания инструмента, что обеспечивает увеличение износостойкости и продление срока эксплуатации инструмента.

Задача достигается предложенным способом, включающим закрепление гальваническим путем алмазных зерен двух зернистостей, сначала закрепляют крупные алмазные зерна, затем мелкие, размер которых составляет 1/3-1/2 размера крупного алмазного порошка, в который внесены следующие новые признаки:

- перед нанесением крупной фракции алмазных зерен обезжиренный инструмент размагничивают и проводят стандартную процедуру электрохимического травления для удаления окалины, ржавчины и окислов с поверхности детали. Нанесение крупной фракции алмазных зерен осуществляют при температуре 50-55°С в течение 85-100 минут до заполнения рабочей поверхности инструмента крупной фракцией не более 70%. Закрепляют алмазные зерна слоем электрически осажденного никеля не более чем на 0,1 размера алмазных зерен;

- проводят в течение 6-10 минут электрохимическое протравливание нанесенного покрытия в электролите с серной кислотой, что позволяет равномерно распределить крупное алмазное зерно и убрать зерна наслоившиеся или слабо закрепившиеся, в результате чего должно остаться 35-55% свободного межзернового пространства для нанесения мелкой фракции алмазного порошка,

- мелкую фракцию алмазного порошка наносят гальваническим путем в течение 30-40 минут на глубину 0,2 размера мелкого зерна,

- заращивают алмазный порошок в течение 30-50 мин в гальванической ванне на 2/3 размера алмазного порошка мелкой фракции.

В результате крупная фракция алмазных зерен на 60-70% выступает над слоем связки и является основной фракцией, а более мелкая фракция - выполняет роль каркаса для зерен основной фракции и вспомогательным элементом связующего покрытия. Увеличение размера алмазных зерен мелкой фракции свыше 50% от размера зерен крупной фракции приведет к разупрочнению связки за счет ухудшения прочности удержания алмазных зерен крупной зернистости, увеличивая вероятность их выпадения в процессе работы инструмента.

Отличительной особенностью от прототипа предлагаемого метода является то, что

- наращивание алмазного порошка различной фракции проводят поэтапно, что обеспечивает необходимую плотность и равномерность укладки зерен;

- при электрохимическом протравливании в электролите с серной кислотой заготовки с нанесенным на первом этапе более крупным алмазом создают необходимое межалмазное пространство, что увеличивает вероятность соприкосновения алмаза мелкой фракции к катоду для закрепления никелевой связкой и создает на нем более плотный слой алмаза мелкой фракции. При увеличении плотности покрытия алмазного порошка мелкой фракции увеличиваются прочностные характеристики гальванической связки и каждое алмазное зерно основной фракции контактирует с максимально большим числом алмазов мелкой фракции, что обеспечивает более высокую плотность укладки зерен и более плотный каркас для удержания крупного алмазного зерна, тем самым увеличивается рабочий ресурс инструмента. А сокращение плотности покрытия рабочей поверхности инструмента алмазным порошком крупной зернистости, уменьшает засаливание инструмента, за счет улучшения отхождения шлама и увеличивает режущую способность инструмента.

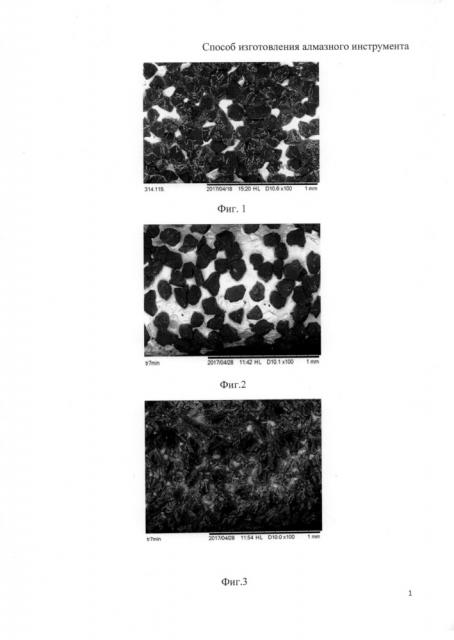

Изобретение характеризуют изображения, полученные с помощью настольного растрового электронного микроскопа ТМ3030 HITACHI.

Фиг. 1 - вид инструмента с нанесенной крупной фракцией алмазных зерен (100-кратное увеличение).

Фиг. 2 - вид инструмента с нанесенной крупной фракцией алмазных зерен после электрохимического травления в электролите с серной кислотой(100-кратное увеличение).

Фиг. 3 - вид инструмента с нанесенной мелкой фракцией алмазных зерен (100-кратное увеличение).

Фиг. 4 - вид инструмента с нанесенной мелкой фракцией алмазных зерен (300-кратное увеличение)

Фиг. 5 - вид инструмента с мелкой фракцией алмазных зерен, заращенной никелем (100-кратное увеличение).

Фиг.6 – вид поверхности инструмента, полученного по предлагаемому способу, после обработки стеклотестолита в течение 5 сек. (50-кратное увеличение)

Фиг. 7 – вид поверхности инструмента, полученного по предлагаемому способу без этапа электрохимического травления после нанесения крупной фракции алмазов, после обработки стеклотестолита в течение 5 сек. (50-кратное увеличение)

Фиг. 8 – вид поверхности стандартного инструмента с алмазом крупной фракции, после обработки стеклотестолита в течение 5 сек. (50-кратное увеличение).

Фиг.9 – вид поверхности инструмента, полученного по предлагаемому способу, после 30 минут резания бором стеклотекстолита. (50-кратное увеличение)

Фиг. 10 – вид поверхности инструмента, полученного по предлагаемому способу без этапа электрохимического травления после нанесения крупной фракции алмазов, после 30 минут резания бором стеклотекстолита. (50-кратное увеличение).

Фиг. 11 – вид поверхности стандартного инструмента с алмазом крупной фракции, после 30 минут резания бором стеклотекстолита (50-кратное увеличение).

Фиг.12. Таблица «Сравнительные характеристики инструментов с алмазным покрытием».

Пример осуществления способа для изготовления боров стоматологических с алмазными головками, используемых для обработки циркониевых коронок и твердых тканей зуба.

Обезжиренные и размагниченные металлические заготовки боров стоматологических собирают в кассету и травят в ванне с серной кислотой при плотности тока 10 А/дм2 для удаления окалины, ржавчины и окислов с поверхности детали.

Готовят электролит:

NiSO4 – 350 г/л,

NiCl – 350 г/л,

кислота борная — 40 г/л.

Помещают кассету в корзину с крупной фракцией алмазного порошка 125/100, чтобы рабочая поверхность заготовок была полностью погружена в алмазный порошок. Нанесение крупной фракции алмазного зерна ведут при температуре 50-55°С при плотности тока 0,8-1,0 А/дм2 в течение 85-100 минут до заращивания поверхности инструмента не более 70%. В результате крупная фракция алмазных зерен закреплена на заготовке слоем электрически осажденного никеля не более чем на 0,1 размера зерен. Однако на фиг. 1 видно много зерен наслоившихся или слабо закрепившихся. Для удаления наслоившихся, слабо закрепленных зерен с поверхности рабочей части проводят дополнительную операцию электрохимического травления нанесенного покрытия в серной кислоте при плотности тока 10 А/дм2 в течение 6-10 минут до образования 35-55% свободного межзернового пространства для нанесения мелкой фракции алмазного порошка (фиг.2). Заполнение алмазом крупной фракции должно составлять 45-65% от поверхности рабочей части инструмента. Помещают кассету в корзину с мелкой фракцией алмазного порошка 50/40 и наносят мелкую фракцию гальваническим методом в течение 30-40 минут на глубину 0,2 размера мелкого зерна при тех же условиях. На фиг.3 и 4 видно, что алмазное зерно основной фракции контактирует с максимально большим числом алмаза мелкой фракции, что обеспечивает более высокую плотность укладки зерен и более плотный каркас для удержания крупного алмазного зерна. Общая степень покрытия заготовки алмазным порошком должна составлять не менее 90%.

Затем в течение 30-50 минут в гальванической ванне заращивают алмазный порошок никелем при температуре 50-550°С и плотности тока 0,8-1,0А/дм2 на 2/3 размера мелкой фракции (фиг 5.)

В результате в готовом инструменте получают рельеф рабочей поверхности алмазного слоя, который обеспечивает высокую режущую способность инструмента за счет значительно выступающего над уровнем гальванической связки алмаза крупной фракции, т.к. величина заглубления составляет не более чем 30-40% его размера. Достаточный объем пространства между алмазным зерном основной фракции создает возможность обеспечения свободного пространства в зоне обработки и таким образом способствует быстрой самоочистке инструмента от шлама, а также охлаждению инструмента из-за сильного потока воздуха в зоне резания. Все это гарантирует исключение залипания и повышение качества резки инструмента.

Дополнительная операция электрохимического травления в серной кислоте после нанесения крупной фракции алмазных зерен обеспечивает необходимое свободное пространство между алмазным зерном основной фракции и высокую степень плотности укладки алмазных зерен мелкой фракции, что приводит к тому, что каждое алмазное зерно основной фракции контактирует с максимально большим числом алмазов мелкой фракции, т.е. создает плотный каркас для удержания крупного алмазного зерна.

Кроме того, за счет выступания алмазного зерна мелкой фракции над поверхностью слоя связки, минимизируется ее контакт с обрабатываемой поверхностью, что приводит к более длительному периоду службы гальванической связки.

Режущие свойства боров определяли по ГОСТ Р50532-92, измеряя время резания бором на глубину 1 мм пластинки стеклотекстолита марки СФ-1-50, при частоте вращения бора 2809 об/мин и скорости подачи бора 2,5±0,8мм/мин.

Залипание (засаливание) бора с точностью до 0,0001г. определяли по разности масс исходного бора и бора после резания стеклотекстолита в течение 5 сек с последующей обработкой в жидкости для очистки алмазных инструментов. (Фиг.6-8)

Износостойкость (надежность) боров определяли по ГОСТ Р50532-92 путем сверления пластины толщиной 2 мм из стеклотекстолита марки СФ-1-50, при частоте вращения бора 2809 об/мин и скорости подачи бора 2,5±0,8мм/мин, в течение 15, 30 и 45 минут. (Фиг.9-11)

Визуально результаты исследований определяли при помощи настольного растрового электронного микроскопа ТМ3030 HITACHI при 50-кратном увеличении с использованием в качестве источника света электронного луча с ускорением 15 кВ.

Из таблицы (фиг.12) видно, что инструмент с покрытием, полученным по заявленному способу, обладает режущей способностью на 20-40% выше, чем у инструментов сравнения, минимальной степенью засаливания и высокой степенью износостойкости, что подтверждает что использование предложенного способа не ограничивается приведенным примером.

Таким образом, поставленная задача решена и заявленный технический результат - повышение режущей способности и снижение залипания инструмента, что обеспечивает увеличение износостойкости и продление срока эксплуатации инструмента - достигнут.

Способ изготовления алмазного инструмента, включающий закрепление гальваническим методом сначала крупной фракции алмазных зерен, затем мелкой фракции алмазных зерен размером 1/3-1/2 от размера крупной фракции алмазных зерен, отличающийся тем, что нанесение крупной фракции алмазных зерен ведут на подготовленную заготовку инструмента при температуре 50-55°С при плотности тока 0,8-1,0 А/дм2 в течение 85-100 минут до заполнения рабочей поверхности инструмента не более 70%, закрепляют алмазные зерна крупной фракции слоем электрически осажденного никеля не более чем на 0,1 размера алмазных зерен, затем в течение 6-10 минут проводят электрохимическое протравливание нанесенного покрытия в электролите с серной кислотой до образования 35-55% свободного межзеренного пространства, в образовавшееся свободное пространство наносят гальваническим методом в течение 30-40 минут мелкую фракцию алмазных зерен на глубину 0,2 их размера, после чего в течение 30-50 минут в гальванической ванне заращивают мелкую фракцию алмазных зерен никелем на 2/3 их размера.