Способ удаления жидкости из пенного концентрата флотационного обогащения водных пульп и линия для его осуществления

Иллюстрации

Показать всеГруппа изобретений может быть использована в горной, пищевой промышленности, на водоканалах, предприятиях агропромышленного комплекса. Способ включает сбор пенного концентрата и нанесение его на подвижный носитель с последующим обезвоживанием и удалением сухого концентрата. Пенный концентрат наносят на подвижный носитель равномерным слоем, а обезвоживание проводят при движении носителя с нанесенным материалом и одновременным воздействием на него обдувом воздухом и нагревом потоком отходящих газов, осуществляемых с противоположных сторон подвижного носителя. Линия включает корпус сушилки (4), подвижный носитель (2), устройство для удаления продукта с поверхности носителя (8), разгрузочное устройство (9). Подвижный носитель (2) выполнен в виде ленточного транспортера, погруженного во флотатор (1) и снабженного системами обдува воздухом (6) и стабилизации температуры отходящих газов (7). Транспортер размещен в корпусе сушилки (4) и установлен с зазором между попарно закрепленными на его внутренних боковинах экранами (5). Толщина пенного концентрата на транспортере формируется регулировочной пластиной (3). Изобретения обеспечивают упрощение и ускорение процесса сушки пенного концентрата при повышении энергетической эффективности обезвоживания. 2 н. и 5 з.п. ф. лы, 3 ил., 2 пр.

Реферат

Заявляемое изобретение относится к области флотационных процессов с разделением водных пульп на компоненты: сухой флотоконцентрат и очищенную воду, в частности, к сушке пенного концентрата, и может быть использовано в любой отрасли народного хозяйства, где требуется очистка воды от органических или неорганических загрязнений, например, в горной, пищевой промышленности, на водоканалах, обеспечивающих водоснабжение и водоотведение, предприятиях агропромышленного комплекса и т.п.

Полученный после флотации пенный концентрат подвергают сушке, при этом влажность концентрата может быть уменьшена для органических материалов с 90 до 10% для минералов - от 50% до 0,5%. Сушку, как правило, осуществляют в 2 этапа: сначала флотоконцентрат осушивают с 90% до 40-60% с помощью таких известных устройств, как пресс-фильтры, центробежные устройства, камерные пресс-фильтры, а также вакуумные фильтры (см. например, http://akvapress.ru/?yclid=1207447135991370075; http://efs.su/?yclid=1207488503297085765; http://hydrotrend.ru/vakuum-filters/).

Для дальнейшего высушивания до 10-15% применяют сушилки с кипящим слоем или нагреваемым валом, с распылением осушаемого вещества, ленточные конвейеры или барабанные сушилки (см. http://cyberleninka.ru/article/n/intensifikatsiya-protsessa-sushki-flotatsionnyh-flyuoritovyh-kontsentratov-za-schet-rekonstruktsii-nasadki-barabannoy-sushilki; http://cyberleninka.ru/article/n/puti-intensifikatsii-barabannyh-sushilnyh-apparatov).

При моделировании процесса сушки требуется расчет скорости подачи воды к поверхности испарения (http://www.science-education.ru/ru/article/view?id=6900).

КПД сушки низкий и в среднем составляет 30-35% (http://msd.com.ua/misc/teplovaya-ekonomichnost-sushilnyx-ustanovok-i-priemy-ee-povysheniya/).

Малый КПД в таких аппаратах обусловлен тем, что горячие газы воздействуют на поток капель с хаотично организованный структурой, что приводит к двум основным недостаткам:

- небольшая скорость массопереноса внутри каждой частицы;

- загрязнение получаемого продукта компонентами горячего газа.

Известны способы интенсификации флотационной очистки и сушки пенного концентрата с использованием вибровоздействий (http://technomag.edu.ru/file/out/505164).

Эффективность всех известных способов сушки флотоконцентрата ограничена скоростью выделения влаги изнутри массы вещества и прохождения ее к поверхности. Особенно это актуально для финальной (конечной) сушки.

Две основные причины препятствуют сушке пенного концентрата.

Во-первых, флотоконцентрат состоит из большого количества частиц разного фракционного размера и представляет собой хаотичную неупорядоченную структуру, внутри которой направленное перемещение влаги как по капиллярным каналам, так и за счет диффузии затруднено из-за хаотичности этих каналов, а также закупорки более крупных каналов мелкими твердыми частицами, в результате чего удаление влаги в атмосферу из внутренних, более глубоких слоев происходит гораздо медленнее, чем из внешних. Неупорядоченная структура продукта определяет очень низкую скорость перемещения влаги из-за большого сопротивления материала, так как жидкость, находящаяся во внутреннем слое, крайне медленно перемещается к периферии - внешнему слою, с которого она может испариться (http://www.booksite.ru/fulltext/rusles/sushka/text.pdf стр. 11)

Во-вторых, в ходе сушки, например, горячими газами, в первую очередь влагу теряет наружная поверхность концентрата, при этом все имеющиеся каналы транспортировки жидкости закрываются, дальнейшее удаление влаги из материала становится затруднительным. Внешне такая поверхность выглядит как сухая корка, под которой находится очень влажный материал, при этом толщина корки не более 0,1-0,2 мм.

Режим прогрева влажного материала обусловливает появление в нем градиента не только влажности, но и температуры, влага внутри материала перемещается как за счет градиента влажности (явление влагопроводности или концентрационная диффузия), так и благодаря градиенту температуры (явление термовлагопроводности или термическая диффузия). Движение влаги под действием температурного градиента (термовлагопроводность) в коллоидах и капиллярно-пористых телах, отправляемых на сушку, представляет собой сложный процесс, который включает следующие явления:

1) молекулярную термодиффузию влаги, главным образом в виде молекулярного течения пара, происходящую вследствие разной скорости молекул нагретых и холодных слоев материала;

2) капиллярную проводимость, обусловленную изменением капиллярного потенциала, зависящего от поверхностного натяжения, которое с повышением температуры уменьшается, а поскольку капиллярное давление над вогнутым мениском отрицательно, уменьшение давления повышает всасывающее усилие, вследствие чего влага в виде жидкости уходит от нагретых слоев тела к более холодным;

3) перемещение влаги под действием "защемленного" воздуха, поскольку при нагревании материала воздух в порах расширяется и проталкивает жидкость к слоям с более низкой температурой.

Термовлагопроводность является причиной перемещения влаги по направлению потока тепла. Если направления градиента влажности и температурного градиента совпадают, то совпадают и направления соответствующих потоков влаги, которые в сумме дают общий поток влаги. Большинство традиционных типов сушилок работают при встречных градиентах влажности и температуры, что обуславливает их невысокую эффективность.

В предлагаемом изобретении градиенты влажности и температуры совпадают. Термоградиентный коэффициент зависит от влажности материала, т.е. от термического перемещения влаги, и так же, как и влагопроводность, обусловлен формой связи влаги с материалом (http://fish50.ru/cholodnaya-sushka-i-vyalenie-ribi/chast-4-teoreticheskoe-obosnovanie-sushki; http://pt-best.narod.ru/posl/47.htm; http://www.chinkopack.ru/articles/postprinting_technologies/postprinting_technologies-1-3.php; В то же время, пенный концентрат представляет собой хорошо структурированный материал, см. например, https://yandex.ru/images/search?source=wiz&img_url=http%3A%2F%2Flitebeton.ru%2Fsites%2Fdefault%2Ffiles%2Fimage%2Frisun.jpg&text=%D0%BF%D0%B5%D0%BD%D1%8B%20%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%82%D1%83%D1%80%D0%B0%20%D0%B8%20%D1%81%D1%82%D1%80%D0%BE%D0%B5%D0%BD%D0%B8%D0%B5&noreask=1&pos=16&lr=54&rpt=simage, в котором твердые частицы крепко связаны с захватившими их пузырьками.

Существующие способы сушки предусматривают разрушение этого материала с помощью разнообразных пеногасителей, после чего возникают проблемы низкой влагоотдачи из-за хаотичной структуры полученного концентрата.

Пенный концентрат представляет собой множество воздушных пузырьков с закрепленными на них частицами твердой фазы, присутствующих в пульпе, например, механических загрязнений любого происхождения. Для интенсификации процесса флотации используют специальные вещества - флокулянты, способствующие объединению частиц в более крупные образования. В этом случае к пузырьку газа прикрепляется несколько твердых частиц и в результате образуются флотокомплексы.

Целью флотационного процесса в большинстве случаев является отделение твердых частиц, представляющих собой концентрированные полезные вещества определенного вида, от жидкой фазы. В случае очистки эффлюента биогазовых установок, отделяемые от влаги органические частицы в дальнейшем могут быть использованы в качестве удобрения.

Предполагаемое дальнейшее использование отделенной в ходе флотационного процесса твердой фракции (компонентов руд или органических материалов) зависит от степени ее высушивания.

В ходе флотационного процесса твердые частицы пульпы захватываются газовыми пузырьками и поднимаются на поверхность, где с помощью специальных приспособлений, например, скребков, осуществляется локализация пенного концентрата.

Основной проблемой при получении сухого готового продукта является его окончательная (финальная) сушка, при которой влажность продукта 40-60% должна быть снижена до 10-15%. Например, для сушки слоя органического продукта толщиной 10 мм, подогретого до температуры 80°С и обдуваемого вентилятором, требуется более 24 часов.

Сушка - это комплекс тепловых и массообменных процессов, который требует такого же комплексного подхода. В сушилках нового поколения должны быть учтены следующие основные положения: во-первых, необходимо снять с воздуха роль теплоносителя и оставить для него функцию диффузной среды; во-вторых, отдельно формировать транспортировку влаги из середины продукта к его поверхности и отвод влаги в поток воздуха; в-третьих, ставить задачу частичного обезвоживания продуктов без осуществления фазового перехода влаги в пар (http://cyberleninka.ru/article/n/puti-povysheniya-energeticheskoy-effektivnosti-pri-sushke-dispersnyh-produktov).

Из уровня техники известна флотационная машина, включающая камеру, внутри которой расположен блок-импеллер с аэраторами, расположенные с внешней стороны камеры у ее бортов, дополнительные камеры, сообщенные трубами с всасом блок-импеллера, пенные желоба, расположенные вдоль внешних бортов дополнительных камер, сплошные обезвоживающие поверхности, закрепленные на верхних кромках бортов камеры с наклоном к горизонтальной плоскости в сторону пенных желобов и пеногоны, и снабженная изогнутыми пластинами, шарнирно закрепленных на верхних кромках внешних бортов дополнительных камер с зазором относительно обезвоживающих поверхностей ниже них, причем нижние кромки обезвоживающих поверхностей размещены над пенными желобами, а величина зазора между нижними кромками и обезвоживающих поверхностей и изогнутыми пластинами больше или равна разности уровней верхних кромок сторон изогнутых пластин. При этом способ, реализуемый на данном устройстве, заключается в аэрировании пульпы, сборе пены, нанесение на обезвоживающие поверхности, обезвоживание пенного продукта при движении по обезвоживающей поверхности за счет синерезиса, расслоение продукта и стекание жидкой фазы (А.С. №1685533 на изобретение «Флотационная машина», дата подачи 26.05.1989 г., опубликовано 23.10.1991 г.).

Недостатки данного решения обусловлены его низкой эффективностью из-за малой скорости выделения жидкой фазы путем постепенного самоуплотнения пространственной структуры под действием сцепления между коллоидными и субколлоидными частицами ("старение" дисперсной системы) или под тяжестью вышележащих осадков за счет только механического вытеснения иловой воды и увеличения жесткости осадка.

Данное решение предназначено для обогащения только полезных ископаемых, причем тонкодисперсных систем.

Наиболее близким техническим решением является способ непрерывной сублимационной сушки жидких продуктов, включающий вспенивание жидкого продукта, нанесение его на носители, замораживание, сушку с деструкцией высохшего слоя продукта, при этом подаваемый продукт поступает на носители послойно с различной дисперсностью каждого слоя.

Линия для реализации данного способа содержит корпус, патрубки для отвода воздуха и неконденсирующих газов, десублиматор, пеногенераторы, источники энергоподвода, сетку и щетки для удаления высохшего слоя продукта с поверхности носителей, транспортер для удаления сухого продукта из камеры через затвор, носители для продукта представлены в виде подвижных элементов, таких как ерши, пружины, пучки или клубки, форма которых имеет развитую пространственную структуру, выполненных с возможностью равномерного распределения теплоты внутри продукта и беспрепятственного образования развитой пенной структуры, а также поверхности тепло-массопередачи, пеногенераторы расположены в верхней части сушильной камеры таким образом, чтобы подаваемый на носители продукт не мог попасть в нижнюю часть камеры к сухому продукту (патент №2148762 на изобретение «Способ непрерывной сублимационной сушки вспененных продуктов и сушилка для его осуществления», дата подачи 19.02.1999 г., опубликовано 10.05.2000 г.).

Недостатки известного решения связаны с многостадийностью процесса, включая разделение вспененного продукта на слои определенного фракционного размера, которые последовательно наносятся на носитель, а также замораживание за счет создания давления ниже тройной точки. Ограничена область применения - только для органических продуктов.

Устройство, предназначенное для осуществления указанного способа, имеет сложную громоздкую структуру, в которой перемещение продукта происходит по сложной траектории, а именно, вращение носителей вокруг горизонтальной оси сушилки, а также относительно собственных осей. Для осуществления способа требуются большие энергозатраты из-за чего применение способа эффективно только для продуктов с высокой удельной стоимостью.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является упрощение и ускорение процесса сушки образовавшегося после флотационного обогащения пенного концентрата любого происхождения: органического или неорганического при повышении энергетической эффективности обезвоживания.

Указанный результат достигается тем, что способ удаления жидкости из пенного концентрата флотационного обогащения водных пульп, включающий сбор пенного концентрата, нанесение его на подвижный носитель, обезвоживание и удаление сухой компоненты концентрата, согласно изобретению пенный концентрат наносят на подвижный носитель равномерным слоем, обезвоживание проводят при движении носителя с нанесенным материалом и одновременным воздействием на него обдувом воздухом и нагревом, осуществляемых с противоположных сторон подвижного носителя, причем нагрев материала осуществляют через подвижный носитель путем воздействия на его внутреннюю сторону потоком отходящих газов, при этом температуру нагрева и толщину слоя наносимого материала определяют в зависимости от свойств пульпы.

Линия для осуществления заявляемого способа удаления жидкости из пенного концентрата флотационного обогащения водных пульп, включающая корпус сушилки, патрубки для отвода воздуха, по меньшей мере, один подвижный носитель, устройство для удаления высохшего продукта с поверхности носителя, согласно изобретению оснащена разгрузочным устройством, при этом подвижный носитель, выполненный в виде ленточного транспортера погруженного во флотатор с возможностью нанесения на его поверхность слоя пенного концентрата определенной толщины, формируемой с помощью регулировочной пластины, снабжен системами обдува воздухом и стабилизации температуры отходящих газов, транспортерная лента размещена в корпусе сушилки и установлена с зазором между попарно закрепленными на его внутренних боковинах экранами.

Предлагаемое изобретение обеспечивает интенсивное пеногашение. Это происходит за счет нагрева газа, содержащегося в пузырьках концентрата, теплом, проходящим через подвижный носитель - теплообменную транспортерную ленту, при этом пузырьки лопаются. Поток воздуха, направленный на пенный концентрат, также интенсифицирует это процесс. Силы поверхностного натяжения обеспечивают адгезию жидкости и частиц, прикрепленных к пузырькам, с лентой транспортера. Хороший тепловой контакт жидкости и транспортерной ленты обеспечивает нагрев и испарение жидкости.

Ленточный транспортер может иметь желобчатую форму.

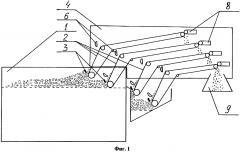

Заявляемое изобретение поясняется чертежами, где

Фиг. 1 - вид линии сбоку в разрезе;

Фиг. 2 - вид линии спереди;

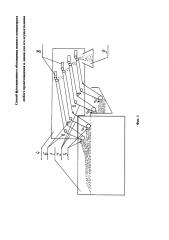

Фиг. 3 - схема установки транспортерной ленты в экранах.

Предлагаемая к защите линия состоит из флотатора 1, пенный концентрат из которого поступает на, по меньшей мере, один подвижный носитель 2, представляющий собой ленточный транспортер, трасса которого в горизонтальной плоскости прямолинейная, в вертикальной может быть или наклонной, или иметь более сложную конфигурацию. Перед каждым транспортером размещена регулировочная пластина 3, установленная перпендикулярно или под наклоном к вектору движения с возможностью регулирования расстояния до ленты, благодаря чему обеспечивается возможность формирования слоя пенного продукта определенной толщины в зависимости от свойств пульпы.

Равномерность слоя обеспечивает такое же равномерное использование подаваемого на ленту тепла и деградацию пенного слоя, и, в конечном счете, высокий коэффициент использования поверхности подвижного носителя. При невыполнении условия равномерности обезвоживание пенного слоя происходит только на части поверхности носителя, в результате КПД устройства падает.

Транспортерная лента расположена внутри корпуса сушилки 4. Вдоль ленты с зазором 3,0-5,0 мм от нее установлены экраны 5, попарно закрепленные на боковинах корпуса. Экраны представляют собой пластины, ограничивающие процесс смешения газов в пространстве между внутренней поверхностью подвижного носителя и остальным объемом корпуса, выполненного герметичным, благодаря чему минимизируется утечка газа. Отработанный насыщенный парами воды воздух и газ-теплоноситель, остывший после контакта с транспортерной лентой, эвакуируются в атмосферу.

Лента оснащена роликами (на чертеже не показаны), которые обеспечивают не только горизонтальное перемещение ленты внутри корпуса сушки, но и вертикальное или наклонное в зоне ее погружения во флотатор, из которого подается и затем наносится пенный концентрат. Ролики могут быть выполнены профильными.

Ленту изготавливают из материала, имеющего плохую адгезию к сухому компоненту концентрата и выдерживающего рабочую температуру сушки. При работе с органическими материалами для ленты используют фторопласт, лакоткань, прорезиненную ткань, стеклоуглеродные композиции. При работе с неорганическими продуктами для ленты используют нержавеющую сталь, а также сталь с различными покрытиями, например, оцинкованную.

Рабочие поверхности ленты: внешняя и внутренняя, могут быть выполнены с разной шероховатостью. Предпочтительным вариантом является исполнение внешней поверхности гладкой, внутренней - с высокой степенью шероховатости или рифленой.

Обезвоживание концентрата на движущейся ленте обеспечивает совпадение вектора движения тепла с вектором движения влаги в слое, что является оптимальным для сушки. Кроме того, наличие разграничения между греющим газом - теплоносителем и пенным концентратом, исключает загрязнение сухого продукта продуктами неполного сгорания, содержащихся в выхлопных газах. Такая изоляция особенно важна при сушке органических материалов. Транспортирование пенного концентрата в процессе сушки обеспечивает возможность пространственной изоляции мокрой стадии и высушенного вещества, что актуально для сухих веществ с высокой гигроскопичностью.

В корпусе смонтированы система обдува воздухом 6 и система стабилизации температуры теплоносителя 7. В систему обдува воздухом входят центробежные вентиляторы, создающие циркуляцию воздуха и воздухопроводы (элементы обдува), служащие для удаления в атмосферу обогащенного влагой воздуха. При этом создаваемый системой обдува воздухом 6 и экранами 5 циркулирующий внутри корпуса поток воздуха воздействует на внешнюю поверхность подвижного носителя с размещенным на нем пенным концентратом.

В качестве теплоносителя используют выхлопные, отходящие газы с высокой температурой - 140-500°С. Отходящие газы поступают в систему стабилизации, где смешиваются с воздухом в таком соотношении, при котором температура воздушной смеси соответствует рабочей температуре в корпусе сушилки с учетом конкретного вида обрабатываемого пенного концентрата: для органических веществ температура не должна превышать 100°С, для минеральных - может достигать 200°С и более. Функцию смешения газов и стабилизации температуры и давления отходящих газов (теплоносителя), направляемых в корпус сушилки, выполняет автоматический смеситель (на чертеже не показан). Горячие выхлопные газы поступают извне. После смешения теплоноситель направляют на обогрев внутренней поверхности транспортерной ленты.

Использование низкопотенциального дешевого тепла в виде тепла отходящих газов позволяет значительно сократить финансовые затраты на сушку вспененного продукта.

Давление в части объема корпуса сушилки, ограниченного подвижным носителем и корпусом сушилки, поддерживается равным давлению газа в остальной части объема корпуса сушилки.

В зоне получения готового продукта на транспортере установлено устройство удаления высохшего продукта 8 в виде подвижных щеток или скребков. Сухой материал ссыпается в разгрузочное устройство (бункер) 9.

Предлагаемая к защите линия работает следующим образом. Из объема пульпы собирают пузырьки газа, вместе с которыми всплывают взвеси и часть коллоидных комплексов. Пенный концентрат прилипает к наружной поверхности, по меньшей мере, одного погруженного во флотатор транспортера. Регулировочные пластины формируют на поверхности ленты слой пенного материала определенной толщины, которая определяется свойствами пульпы. Для наиболее эффективного проведения процесса обезвоживания органических материалов толщина пенного слоя должна быть в пределах 1,0-2,0 см, для руд и металлов - 2,0-5,0 см.

При движении носителя с размещенным на нем пенным материалом с наружной стороны на него начинают воздействовать обдувом воздухом, при этом создаваемый центробежными вентиляторами циркулирующий поток воздуха направлен непосредственно на пенный продукт. Одновременно с обдувом с внутренней стороны носителя осуществляется его нагрев поступающими извне выхлопными газами, смешанными с воздухом до заданной температуры, т.е. нагрев пенного концентрата осуществляется опосредованно - через транспортерную ленту. Температура также зависит от свойств пульпы.

Тепло отходящих газов через транспортерную ленту нагревает газ, содержащийся в пузырьках вспененного материала, в результате пузырьки лопаются. Обдув воздухом существенно ускоряет процесс пеногашения. Под действием капиллярных сил практически все материалы, из которых состоял лопнувший пузырь, прилипают к поверхности ленты с образованием тонкого слоя жидкости и твердых частиц, причем массовая доля жидкости составляет 80-90%, остальные 20-10% - твердая фракция, которая не препятствует процессам массообмена и испарению влаги, проходящих интенсивно. После испарения влаги на внешней «чистой» поверхности теплообменной ленты остается тонкий слой твердых частиц. Учитывая, что обработке подвергают пенный концентрат, объем испаряемой жидкости гораздо меньше, чем в исходной пульпе примерно в 3-12 раз, что обеспечивает возможность регулирования процессом флотации с целью получения пенного концентрата более высокой степени обогащения.

Для разных режимов процесс сушки протекает в течение 50-500 сек.

По завершению обезвоживания высушенный до влажности, не превышающей 12%, материал удаляется с транспортерной ленты с помощью подвижного устройства типа скребок или щетка, и процесс начинается сначала. Низкая плотность тепловой мощности, необходимой для реализации описанного способа, (500-1200 ватт/м2), позволяет использовать в качестве теплообменника широкий класс различных материалов.

Обезвоживание пенного материала, содержащего минеральные или металлические частицы, целесообразно проводить при более высоких температурах - 120-200°С по сравнению с органическими веществами, которые при превышении температуры 100°С могут разлагаться или окисляться. Для обезвоживания минеральных частиц в качестве материала для транспортерной ленты может быть применена металлическая подложка.

Готовый продукт ссыпается в разгрузочное устройство - бункер.

Осуществление заявляемого изобретения подтверждается примерами конкретного выполнения.

Пример №1

Удаление жидкости из органического материала.

В качестве органической взвеси был выбран эффлюент, полученный в результате сбраживания навоза КРС с добавлением соломы в биогазовую установку (БГУ), работающую в термофильном режиме при температуре 42°С в течение 20 суток, при этом содержание сухого вещества составляло 3%, в том числе взвешенных частиц - 1%. Флотация проводилась до момента, когда содержание твердых частиц составило 0,03%.

Объем флотатора - 950 л.

Производительность линии - 1 м3/час. Одновременно работало 4 транспортера, при этом площадь каждой транспортерной ленты составляла 20 м2. В качестве материала для ленты использовали лакоткань толщиной 0,6 мм.

Каркас корпуса сушилки выполнен из стальных уголков, стены обшиты листовым полипропиленом.

Привод каждой линии независимый мощностью 0,5 кВт. Регулирование скорости перемещения ленты осуществлялось автоматически в зависимости от степени обезвоживания продукта в конечной точке.

Для обогрева были использованы отходящие газы газопоршневой электростанции ЯМ3-150, оборудованной теплообменным оборудованием контура выхлопных газов, при этом температура отходящих газов - 180-200°С, а их объем - приблизительно 500 м3/час. Выхлопные газы смешивали с атмосферным воздухом до достижения температуры 90±5°С.

При круглосуточной работе производительность линии по готовому продукту (органическому удобрению) составила 0,25 т/сутки. Получено удобрение, в состав которого входят азот, фосфор, калий при следующем соотношении, мас. %: 3,7-2,4-3,9 соответственно. Массовая доля гуминовых кислот - 8,96%. Массовая доля жидкости в зависимости от режима сушки составила от 6,9 до 9,5%.

Пример №2

Удаление жидкости из неорганического материала

Способ был осуществлен в том же флотаторе, указанном в примере №1, в который загружали медный концентрат Карабашского месторождения.

В качестве подвижного носителя был использован один транспортер, выполненный из нержавеющей ленты толщиной 0,35 мм, площадь транспортерной ленты составляла 5 м2. Корпус сушилки выполнен из стальных уголков, стенки обшиты листовым оцинкованным железом.

Привод линии выполнен из электродвигателя с редуктором мощностью 0,5 кВт. Регулирование скорости перемещения ленты осуществлялось автоматически в зависимости от степени обезвоживания продукта в конечной точке.

Для обогрева были использованы отходящие газы газопоршневой электростанции ЯМ3-150, оборудованной теплообменным оборудованием контура выхлопных газов, которые при температуре 180-200°С направляли непосредственно в сушилку.

При круглосуточной работе производительность линии по готовому продукту - медному концентрату составила 1,5 т/сутки.

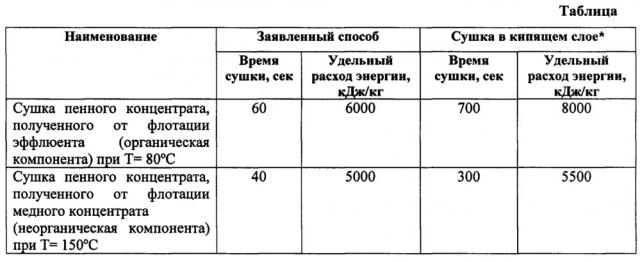

Помимо этого, были проведены замеры скорости протекания заявленного способа для сравнения с наиболее эффективным и распространенным способом сушки в кипящем слое*, указанном, например, на http://forpsk.ru/index.php/stati/oborudovanie/115-sushilka-vzveshennogo-sloya).

Сравнительные данные приведены в Таблице.

Заявляемое устройство имеет значительные преимущества перед известными техническими решениями и является универсальным, т.к. обеспечивает удаление влаги из пенного концентрата с любыми свойствами пульпы.

1. Способ удаления жидкости из пенного концентрата флотационного обогащения водных пульп, включающий сбор пенного концентрата, нанесение его на подвижный носитель, обезвоживание и удаление сухой компоненты концентрата, отличающийся тем, что пенный концентрат наносят на подвижный носитель равномерным слоем, обезвоживание проводят при движении носителя с нанесенным материалом и одновременным воздействием на него обдувом воздухом и нагревом, осуществляемыми с противоположных сторон подвижного носителя, причем нагрев материала осуществляют через подвижный носитель путем воздействия на его внутреннюю сторону потоком отходящих газов, при этом температуру нагрева и толщину слоя наносимого материала определяют в зависимости от свойств пульпы.

2. Способ по п. 1, отличающийся тем, что обдув воздухом выполняют со скоростью не менее 1,0-2,0 м/с.

3. Линия для осуществления заявляемого способа удаления жидкости из пенного концентрата флотационного обогащения водных пульп по п. 1, включающая корпус сушилки, патрубки для отвода воздуха, по меньшей мере один подвижный носитель, устройство для удаления высохшего продукта с поверхности носителя, отличающаяся тем, что оснащена разгрузочным устройством, при этом подвижный носитель, выполненный в виде ленточного транспортера, погруженного во флотатор с возможностью нанесения на его поверхность слоя пенного концентрата определенной толщины, формируемой с помощью регулировочной пластины, снабжен системами обдува воздухом и стабилизации температуры отходящих газов, транспортерная лента размещена в корпусе сушилки и установлена с зазором между попарно закрепленными на его внутренних боковинах экранами.

4. Линия для осуществления способа удаления жидкости из пенного концентрата флотационного обогащения водных пульп по п. 3, отличающаяся тем, что ленточный транспортер имеет желобчатую форму.

5. Линия для осуществления способа удаления жидкости из пенного концентрата флотационного обогащения водных пульп по п. 3, отличающаяся тем, что ленточный транспортер выполнен из материала с низкой адгезией к сухому продукту.

6. Линия для осуществления способа удаления жидкости из пенного концентрата флотационного обогащения водных пульп по п. 3, отличающаяся тем, что в качестве материала для ленточного транспортера используют нержавеющую сталь, оцинкованное железо, фторопластовую ткань, лакоткань.

7. Линия для осуществления способа удаления жидкости из пенного концентрата флотационного обогащения водных пульп по п. 3, отличающаяся тем, что внутренняя поверхность подвижного носителя выполнена рифленой.