Форсунки в сборе, системы и соответствующие способы

Иллюстрации

Показать всеИзобретение относится к форсункам и может быть использовано в краскопультах, платформах краскопультов и узлах распылительных головок. Форсунка содержит выпуск жидкости, расположенный по оси потока жидкости и выполненный в виде отверстия для жидкости, образованного боковой стенкой жидкостной части, распылительное отверстие, примыкающее к боковой стенке жидкостной части и по меньшей мере частично окружающее ось потока жидкости, распылительный впуск, выполненный с возможностью приема сжатого газа, и пневмоколпачок, имеющий боковую стенку. Распылительное отверстие образовано между боковой стенкой жидкостной части и боковой стенкой пневмоколпачка, выполненной с возможностью направления протекающего через распылительный впуск воздуха на противоположные стороны потока жидкости, выбрасываемого из форсунки. Кроме того, форсунка содержит регулировочное звено, механически связанное с пневмоколпачком и выполненное с возможностью перемещения в распылительное положение, так что распылительный впуск оказывается связанным с распылительным отверстием, и в нераспылительное положение, так что распылительный впуск оказывается не связанным с распылительным отверстием. Пневмоколпачок дополнительно содержит пару пневмораструбов, выступающих наружу от боковой стенки пневмоколпачка, и в паре пневмораструбов имеются соответствующие отверстия, связанные с распылительным впуском, когда регулировочное звено находится в распылительном положении. Форсунка также содержит базовое звено, или регулировочное звено содержит выступ, совмещаемый с ответным пневмоотверстием, расположенным на противоположном регулировочном звене или базовом звене соответственно, по мере перемещения регулировочного звена в нераспылительное положение. Способ регулирования режима распределения для краскопульта, содержащего платформу краскопульта с присоединенной к ней форсункой с базовым звеном, включает перемещение регулировочного звена, расположенного на форсунке, между распылительным положением, когда распылительное отверстие соединяется с источником сжатого газа, так что жидкость распыляется из отверстия для жидкости, и нераспылительным положением, когда распылительное отверстие не соединяется с источником сжатого газа, так что жидкость выдавливается из отверстия для жидкости. Система краскопульта содержит платформу краскопульта и комплект форсунок, рассчитанных на модульное соединение с платформой краскопульта. Техническим результатом изобретения является обеспечение возможности распределения материала покрытия как в форме спрея, так и в форме капель, упрощение чистки, великолепные показатели распыления и совместимость с существующими конструкциями краскопультов. 4 н. и 12 з.п. ф-лы, 27 ил.

Реферат

Область изобретения

Заявляются форсунки в сборе, соответствующие системы и способы регулирования подачи жидкости. В частности, заявляемые форсунки в сборе предназначены для краскопультов, платформ краскопультов и узлов распылительных головок.

Прототипы

Ручные краскопульты широко применяются в коммерческих и промышленных задачах. Такие краскопульты могут использоваться с различными материалами покрытия, включая грунты, краски, прозрачные покрытия, густые растворы, тонкодисперсные порошки и другие текучие вещества, которые можно распылять и направлять через распылительную форсунку на покрываемое изделие. Особо следует отметить такие области применения краскопультов, как покраска и текстурирование строительных поверхностей, таких как стены и потолки, а также наружную покраску и ремонт кузовов плавсредств и автомобилей.

Упомянутые выше краскопульты состоят, как правило, из платформы краскопульта, соединенного с источником сжатого воздуха и жидкостным каналом, связанным с распылительной форсункой. Сжатый воздух и жидкость направляются, как правило, в проточный канал, где воздух дробит жидкость на тонкодисперсные капли, которые заем распыляются через форсунку. Одним из недостатков традиционных краскопультов является отложение материала покрытия на внешних и внутренних поверхностях краскопульта. При отсутствии тщательной очистки между операциями засохший материал покрытия существенно ухудшает производительность краскопульта и/или загрязняет покрываемые изделия.

Для устранения этих затруднений проточный канал может встраиваться в отдельный узел распылительной головки, как, например, в патентной публикации WO 2010/085801 (Эското и соавторы). В свою очередь, узел распылительной головки может быть выполнен со съемным креплением к платформе краскопульта, откуда сжатый воздух поступает в узел распылительной головки. Узел распылительной головки дополнительно оснащается коллектором подачи воздуха как в центральный воздушный канал для дробления жидкости, так и в отдельный канал регулирования тяги для формирования конического рисунка распыления после за пределами сопла. Преимуществом узла распылительной головки является простота его демонтажа для чистки. При желании узел может быть выполнен из пластмассы с расчетом на однократное применение.

Краткое описание

Для некоторых специализированных задач, например герметизации швов автомобильных конструкций, возможность двухрежимного применения аппликатора материала покрытия является преимуществом, а именно в режиме распыления или в режиме экструзии раздробленного материала покрытия на покрываемую поверхность. В герметизаторе швов можно пользоваться плотным, но пластичным материалом для герметизации соединений на загрунтованных или окрашенных поверхностях, таких как алюминиевые корпуса. В качестве преимущества эти материалы обеспечивают кратковременное отверждение без последующей деформации, что желательно в вертикальных конструкциях.

Существующие двухрежимные устройства обладают плохой производительностью распыления и требуют больших трудозатрат для чистки проточных каналов. Кроме того, в этих двухрежимных краскопультах часто имеются труднодоступные внутренние полости сложной формы, которые трудно чистить. В результате периодическое использование приводит к засорению или ухудшению производительности распыления. В некоторых случаях сам краскопульт может выйти из строя, если не очистить его надлежащим образом от остаточного материала, который впоследствии затвердевает. Даже в случае неизменной производительности распыления отложения от предыдущих операций могут внезапно оторваться и попасть на покрываемую поверхность, приводя к дефектам распыления.

Некоторые из перечисленных выше трудностей исключаются использованием съемной форсунки в сборе, однако узел такой конструкции в настоящее время отсутствует для нанесения жидкого покрывающего материала как распылением, так и каплями. Хотя в некоторых краскопультах имеется возможность регулировки воздушного потока к форсунке в сборе от платформы, для этого требуется вторичный клапан и существенное время для очистки деталей краскопульта в промежутках между операциями. Такой вторичный клапан подвержен износу или другому ухудшению характеристик с течением времени. Кроме того, даже тщательная очистка не в состоянии предотвратить попадание отложений в распыляемый материал покрытия, что существенно ухудшает производительность распыления. Наконец, такие технические решения требуют полной замены всей платформы краскопульта для обеспечения двухрежимной работы. Перечисленные выше недостатки устраняются заявляемым изобретением.

Заявляется форсунка в сборе. Форсунка в сборе состоит из выпуска жидкости, расположенного по оси потока жидкости, выпуск жидкости состоит из отверстия для жидкости и стенки жидкостной части, задающей отверстие для жидкости, распылительного отверстия, смежного со стенкой жидкостной части и как минимум частично охватывающего ось потока жидкости, распылительного впуска, рассчитанного на ввод сжатого газа, и регулировочного звена, расположенного на форсунке в сборе и перемещаемого в: (i) распылительное положение, где распылительный впуск оказывается связанным с распылительным отверстием, и (ii) нераспылительное положение, где распылительный впуск оказывается не связанным с распылительным отверстием.

В некоторых реализациях регулировочное звено крепится подвижным образом к звену основания, где как минимум регулировочное звено или звено основания содержат пневматическое отверстие, обеспечивающее избирательную связь между распылительным впуском и распылительным отверстием, и где дополнительно: (i) распылительное отверстие существенно перекрыто в нераспылительном положении; и (ii) распылительное отверстие существенно открыто в распылительном положении.

Заявляется также способ регулирования режима распределения для краскопульта, краскопульт содержит платформу и форсунку в сборе, соединенный с платформой, где форсунка в сборе содержит распылительное отверстие, служащее для приема и распределения материала покрытия, и стенку жидкостной части, охватывающую распылительное отверстие. Способ заключается в обеспечении распылительного отверстия, смежного со стенкой жидкостной части, где распылительное отверстие как минимум частично охватывает ось потока жидкости; и в перемещении регулировочного звена, расположенного на форсунке в сборе между: (i) распылительным положением, где в отверстие распыления поступает сжатый газ, посредством которого материал покрытия распыляется из распыляющего отверстия; и (ii) нераспылительным положением, где в отверстие распыления не подается сжатый газ, при этом материал покрытия выдавливается из распылительного отверстия.

Заявляется также система краскопульта, содержащая: платформу краскопульта и набор форсунок в сборе, рассчитанных на модульное соединение с платформой краскопульта, где как минимум одна, но не все форсунки в сборе комплекта содержит: выпуск жидкости, расположенный по оси потока жидкости, выпуск жидкости состоит из отверстия для жидкости и стенки жидкостной части, задающей отверстие для жидкости, распылительного отверстия, смежного со стенкой жидкостной части и как минимум частично охватывающего ось потока жидкости, распылительного впуска, рассчитанного на ввод сжатого газа, и регулировочного звена, расположенного на форсунке в сборе и перемещаемого в: (i) распылительное положение, где распылительный впуск оказывается связанным с распылительным отверстием, и (ii) нераспылительное положение, где распылительный впуск оказывается не связанным с распылительным отверстием.

Приведенный выше реферат не предназначен для описания каждой реализации заявляемого изобретения или каждой реализации резервуаров с их вентильными узлами, приводимыми в настоящей заявке. Предпочтительнее получить полное представление о заявляемом изобретении, изучая приведенное ниже описание показательных реализаций и пунктов патентной формулы вместе с прилагаемыми иллюстрациями.

Подробное описание иллюстраций

По тексту описания приводятся ссылки на прилагаемые чертежи; ссылочные номера совпадают с номерами соответствующих элементов.

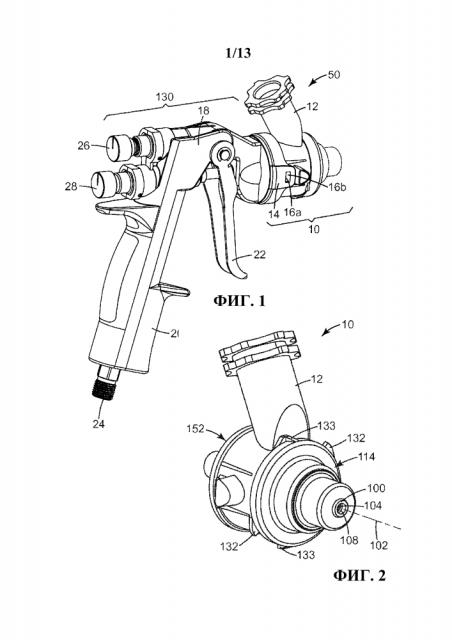

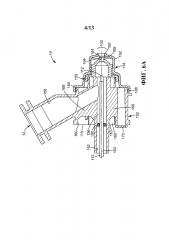

ФИГ. 1 представляет собой изометрическую проекцию краскопульта по одной из показательных реализаций, где краскопульт виден справа, сзади и сверху.

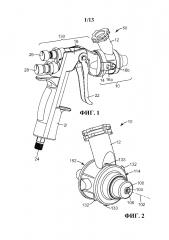

ФИГ. 2 представляет собой изометрическую проекцию форсунки краскопульта в сборе ФИГ. 1, справа, спереди и сверху.

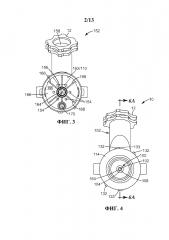

ФИГ. 3 представляет собой главный вид форсунки в сборе ФИГ. 2.

ФИГ. 4 представляет собой вид форсунки в сборе спереди ФИГ. 2-3.

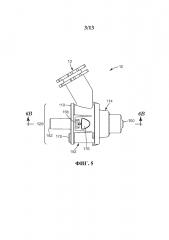

ФИГ. 5 представляет собой вид форсунки в сборе сбоку ФИГ. 2-4, а именно справа.

ФИГ. 6A и 6B соответственно представляют собой боковое и верхнее сечение форсунки в сборе ФИГ.2-5, пристыкованной к платформе краскопульта.

ФИГ. 7 представляет собой развернутый изометрический вид форсунки в сборе ФИГ. 2-6B, видны правая, передняя и верхняя плоскости.

ФИГ. 8 представляет собой изометрическую проекцию двух компонентов форсунки в сборе ФИГ. 2-7, видны задняя и нижняя плоскости.

ФИГ. 9 представляет собой переднее сечение форсунки в сборе ФИГ. 2-8 в первом исполнении.

ФИГ. 10 представляет собой переднее сечение форсунки в сборе ФИГ. 2-9 во втором исполнении.

ФИГ. 11 представляет собой частичное развернутое боковое сечение форсунки в сборе другой показательной реализации, пристыкованной к платформе краскопульта.

ФИГ. 12 представляет собой частичное развернутое боковое сечение форсунки в сборе ФИГ. 11, собранной и пристыкованной к платформе краскопульта.

ФИГ. 13 представляет собой частичное изометрическое изображение смежных компонентов форсунки в сборе другой показательной реализации, видны передняя, верхняя и правая боковая плоскость.

ФИГ. 14 представляет собой частичное изометрическое изображение смежных компонентов форсунки в сборе еще одной показательной реализации, видны передняя, верхняя и правая боковая плоскость.

ФИГ. 15 представляет собой частичное сечение форсунки в сборе другой показательной реализации.

ФИГ. 16 представляет собой изометрическое изображение форсунки в сборе ФИГ. 15, видны передняя и правая боковая плоскость.

ФИГ. 17 представляет собой частичное сечение форсунки в сборе другой показательной реализации.

ФИГ. 18 представляет собой боковое сечение форсунки в сборе еще одной показательной реализации.

ФИГ. 18А, 18B, 18С и 18D представляют собой сравнительные частичные боковые сечения смежных компонентов форсунки в сборе различных реализаций.

ФИГ. 18А', 18B', 18С' и 18D' представляют собой сравнительные частичные изометрические виды компонентов форсунки в сборе, показанных на ФИГ. 18А, 18B, 18С и 18D, соответственно.

Подробное описание показательных реализаций

Определения «предпочтительный» и «предпочтительно» относятся к приведенным в настоящей заявке реализациям и могут обеспечивать, в зависимости от обстоятельств, некоторые преимущества. Тем не менее другие реализации могут также быть предпочтительными в тех же или иных обстоятельствах. Помимо этого, перечисление одной или более предпочтительных реализаций не подразумевает того, что другие реализации не являются полезными, и не имеет целью исключить другие реализации из области заявляемого изобретения.

В настоящей заявке и пунктах прилагаемой патентной формулы любая позиция, упоминаемая в единственном числе, включает в себя и множественное число, если в контексте явно не указано иное. Например, ссылка на любой компонент означает, что это может быть один или более компонентов с тем же названием или их эквиваленты, известные специалистам. Кроме того, словесный союз «и/или» означает один или все перечисленные компоненты или сочетание двух или более перечисленных компонентов.

Следует отметить, что термин «содержит» и его варианты не имеют ограничительного смысла там, где такие термины встречаются в сопроводительном описании. Более того, термины в единственном числе, во множественном числе, «как минимум один» и «один или более» употребляются в настоящей заявке как взаимозаменяемые.

Термины, указывающие на относительное положение, такие как «слева», «справа», «вперед», «назад», «верх», «низ», «вбок», «верхний», «нижний», «горизонтально», «вертикально» и аналогичные могут использоваться в настоящей заявке и, при наличии в тексте, связаны с точкой положения наблюдателя на конкретной иллюстрации. Эти термины используются, однако, лишь для упрощения описания, и никоим образом не ограничивают области действия заявляемого изобретения.

Ссылки по тексту настоящей заявки на «одну реализацию», «конкретные реализации», «одну или более реализаций» или просто на «реализацию» означают, что конкретное свойство, конструкция, материал или характеристика, описываемая вместе с реализацией, включена как минимум в одну реализацию изобретения.

Таким образом, фразы типа «в одной или более реализаций», «в конкретных реализациях», «в одной реализации» или просто «в реализации», встречающиеся в различных местах настоящей заявки, не обязательно относятся к одной и той же реализации изобретения. Кроме того, конкретные свойства, конструкции, материалы или характеристики могут сочетаться любым подходящим образом в одной или более реализациях.

Одна из показательных реализаций краскопульта показана на ФИГ. 1 и обозначена номером 50. Как видно на иллюстрации, краскопульт 50 содержит платформу 130 и форсунку в сборе 10. Предпочтительно, чтобы форсунка в сборе 10 крепилась к платформе 130 краскопульта съемным образом, чтобы форсунку в сборе можно было чистить или утилизировать отдельно от платформы после операции распыления. При желании некоторые из этих компонентов или все вместе могут быть неразъемно прикреплены друг к другу. За пределы форсунки в сборе 10 выступает впуск жидкости 12, обычно вверх или назад, рассчитанный на разъемное соединение с контейнером жидкости или другим источником жидкости (на иллюстрации не показан).

Преимущественно, впуск жидкости развернут от части 120 стыка краскопульта так, что жидкий материал покрытия, подаваемый в форсунку в сборе 10, минует платформу 130 краскопульта. В некоторых реализациях форсунка в сборе 10 выполнена одноразовой и обычно утилизируется после использования. Поскольку жидкий материал покрытия минует платформу 130 краскопульта, исключается очистка платформы 130 краскопульта, чем достигается существенная экономия рабочего времени и трудозатрат оператора. Помимо этого, краскопульт 50 может быть, при желании, преобразован для распределения другой жидкости, креплением другой форсунки в сборе 10, соединенного с тем же или другим контейнером жидкости.

Как альтернативный вариант, впуск жидкости 12 создается в пределах стыковочной части 120 краскопульта так, что жидкий материал покрытия, подаваемый в форсунку в сборе 10, проходит через платформу 130 краскопульта.

Соединение между форсункой в сборе 10 и платформой 130 краскопульта может быть создано с помощью любого известного механизма. В показанной реализации платформа 130 краскопульта содержит сопрягающие стыковочные элементы, которые механически замыкаются на стыковочной части (показана на ФИГ. 5) форсунки в сборе 10, создавая тем самым разъемное соединение с герметичным уплотнением между этими компонентами.

В некоторых реализациях платформа 130 краскопульта и форсунка в сборе 10 соединяются посадкой с натягом. Такая конструкция состоит из пары гибких соединительных лепестков 14, в которых имеются соответствующие прямоугольные отверстия 16а. Прямоугольные отверстия 16а насаживаются на ответные прямоугольные выступы 16b, расположенные на форсунке в сборе 10, и предотвращают случайное отсоединение форсунки в сборе 10.

Как альтернативный вариант, или в сочетании, допускается использовать другие механизмы, такие как крепежные элементы байонетной конструкции, зажимы, хомуты, магниты и резьбовые соединения.

Вновь обращаясь к ФИГ. 1, платформа 130 краскопульта содержит каркас 18, рукоять 20 пистолетного типа, соединенную с каркасом 18, и спусковой крючок 22. Резьбовой впуск 24 воздуха, выступающий наружу из нижней части рукояти 20, предназначен для крепления подходящего источника сжатого газа, в качестве такого газа обычно используется воздух. В настоящей заявке термин «сжатый газ» относится к газу, находящемуся под давлением выше атмосферного. Дополнительно, как явствует из иллюстрации, спусковой крючок 22 шарнирно прикреплен к каркасу 18 и смещен в крайнее переднее положение. Взявшись за рукоять 20, оператор нажимает спусковой крючок 22 для распределения жидкого материала покрытия из краскопульта 50.

На задней плоскости каркаса 18 находятся дополнительные органы ручного управления, включая регулятор продувки 26 и регулятор расхода жидкости 28. В этой реализации регулятор продувки 26 представляет собой вращающуюся ручку и позволяет оператору регулировать подачу воздуха на пару дополнительных пневматических раструбов, используемых для регулирования геометрического рисунка распыления (пневматические раструбы отсутствуют в форсунке в сборе 10). Ручку регулятора подачи жидкости (центральный пневматический регулятор 28) можно настроить так, чтобы ограничить расстояние продольного перемещения жидкостной иглы игольчатого клапана (на иллюстрации не виден). Как будет показано далее, перемещение жидкостной иглы может влиять как на расход жидкости, так и на центральный расход воздуха (воздух для распыления).

ФИГ. 2-10 более подробно иллюстрируют, в различных видах, оперативные аспекты форсунки в сборе 10 и ее компонентов.

Как показано на ФИГ. 2, форсунка в сборе 10 содержит обычное цилиндрическое базовое звено 152 и пневмоколпачок 114, вращающийся в базовом звене 152. В этой показательной реализации базовое звено 152 остается неподвижным относительно платформы 130 краскопульта, тогда как оператор имеет возможность поворачивать пневмоколпачок 114 относительно базового звена 152 в ограниченном диапазоне вокруг жидкостной оси 102. В приведенной реализации вращение пневмоколпачка 114 ограничено одним или более угловыми стопорами 132 на базовом звене 152. Стопоры 132 упираются в ответные зубцы 133, расположенные на пневмоколпачке 114, ограничивая перемещение пневмоколпачка 114 в угловом диапазоне от распылительного положения («спрей») до нераспылительного положения («капля») с промежуточными положениями частичного/уменьшенного распыления между этими двумя крайними положениями.

Как упоминалось ранее, жидкий материал покрытия подается в базовое звено 152 форсунки в сборе 10 через впуск жидкости 12. В некоторых реализациях жидкий материал покрытия поступает самотеком. Возможны также альтернативные варианты, такие как подача под давлением. Например, на ФИГ. 2-4, впуск жидкости 12 выступает наружу из нижней плоскости базового звена 152 с незначительным изгибом назад, как альтернативный вариант, впуск жидкости 12 может располагаться под базовым звеном 152. В этой альтернативной реализации контейнер жидкости может находиться под достаточным внешним давлением для принудительной подачи жидкого материала покрытия через жидкости 12, преодолевая силу тяжести.

Выпуск жидкости 100 расположен на рабочем конце пневмоколпачка 114 форсунки в сборе 10. Выпуск жидкости 100 располагается вдоль жидкостной оси 102 и включает стенку 164 жидкостной части, определяющую отверстие для жидкости 104, из которого распределяется жидкий материал покрытия.

Дополнительно, и как показано, поперечное сечение выпуска жидкости 100 обычно круглое, и расположено симметрично относительно оси потока жидкости 102. Хотя величина внутренних и наружных диаметров стенки 164 жидкостной части некритична, эти параметры можно регулировать для управления степенью точности распыления или экструзии жидкого материала покрытия из форсунки в сборе 10.

Базовое звено 152 и пневмоколпачок 114 показаны с дополнительными подробностями на ФИГ. 3-4, где приводятся виды сзади и спереди форсунки в сборе 10. На виде сзади форсунки в сборе 10 на ФИГ. 3, на базовом звене 152 видна наружная боковая стенка 162, обеспечивающая прием сжатого газа на распылительный впуск 110 с платформы 130 краскопульта. Предпочтительно, чтобы конструкция распылительного впуска 110 обеспечивала герметичность стыка с сопрягаемыми поверхностями платформы 130 краскопульта. Как показано на ФИГ. 5, распылительный впуск 110 представляет собой одну часть всего стыка 120 краскопульта с форсункой в сборе 10; в состав этого стыка входит, например, впуск 182 жидкостной иглы и стопор 170 регулятора продувки.

Как показано на ФИГ. 3 (вместе с ФИГ. 6А и 6B), базовое звено 152 содержит внутренние конструктивные элементы, создающие каналы для подачи как жидкого материала покрытия, так и воздуха, используемого для распыления жидкого материала покрытия. В процессе распределения жидкий материал покрытия поступает на впуск жидкости 12, протекает сквозь канал 158, и сливается с каналом 156, где окончательно выпускается из отверстия жидкости 104 на дальнем конце форсунки в сборе 10. Канал 156 охватывается пневмокамерой 160, сформированной распылительным впуском 110, наружной боковой стенкой 162 базового звена 152, внутренней стенкой 164 жидкостной части, и передней стенкой 166 базового звена 152 (см. ФИГ. 6B). Пневмокамера 160 и канал 156 обычно изолированы друг от друга внутренней стенкой 164 жидкостной части, когда краскопульт 50 не используется.

При закреплении форсунки в сборе 10 на платформе 130 краскопульта пневмокамера 160 может быть соединена с источником сжатого воздуха. В некоторых реализациях сжатый воздух подается из порта на платформе 130 краскопульта. Когда краскопульт 50 используется в режиме «спрей», воздух поступает в пневмокамеру 160 через базовое звено 152 и выпускается через одно или более (в данном случае шесть) задних пневмоотверстий 154, проделанных в передней стенке 166 базового звена 152. Дополнительно, как показано, наружная боковая стенка 162 соединяется с внутренней стенкой 164 жидкостной части посредством множества радиально расположенных перегородок 168. Перегородки 168 обеспечивают дополнительную монолитность конструкции базового звена 152, однако не так велики, чтобы полностью разделить пневмокамеру 160 на изолированные полости.

Как будет показано далее, когда краскопульт 50 используется в режиме «капля», канал поступления воздуха в пневмокамеру 160 через задние пневмоотверстия 154 будет перекрываться смежным регулировочным звеном 150 (показано на ФИГ. 6-10). Таким образом, пневмоотверстия 154 и регулировочное звено 150 взаимодействуют для обеспечения избирательной связи между распылительным впуском 110 и распылительным отверстием 108.

Следует отметить, что в реализации форсунки в сборе, показанной на ФИГ. 1-10, не используются диаметрально расположенные пневмораструбы. В патентной публикации № WO 2010/085801 (Эското и соавторы) этими пневмораструбами задается форма потока жидкости, выбрасываемой из выпуска жидкости 100. Соответственно, для модернизации форсунки в сборе 10 в целях совмещения с имеющимися платформами 130 краскопультов, базовое звено 152 содержит стопор 170 регулятора продувки. Стопор 170 регулятора продувки предотвращает попадание воздуха из регулятора продувки в пневмокамеру 160. Стопор 170 регулятора продувки эффективно блокирует использование воздуха регулятора продувки и позволяет регулировать внутреннее давление пневмокамеры 160 исключительно регулятором расхода жидкости 28.

В некоторых реализациях стопор 170 регулятора продувки не требуется, поскольку предусмотрена возможность смешивания воздуха регулятора продувки с воздухом центрального канала внутри пневмокамеры 160 с последующим совместным выпуском через распылительное отверстие 108. В качестве дополнительной альтернативы стопор 170 регулятора продувки может быть исключен путем направления воздуха регулятора продувки в мертвую зону внутри форсунки в сборе 10, не связанную с распылительным отверстием 108.

ФИГ. 4 демонстрирует вид спереди форсунки в сборе 10. Как видно на иллюстрации, дальний конец форсунки в сборе 10 содержит круглое отверстие для жидкости 104, соединенное с жидкостным каналом 156. Смежная внутренняя стенка 164 жидкостной части и как минимум частично охватывающая ось потока жидкости 102 представляют собой распылительное отверстие 108, связываемое с задними пневмоотверстиями 154 в процессе распыления жидкого материала покрытия из выпуска жидкости 100. В показанной реализации отверстия 104, 108 расположены концентрично относительно оси потока жидкости 102 и взаимно разделены внутренней боковой стенкой жидкостной части 164.

ФИГ. 5 более подробно демонстрирует конструктивные элементы боковых частей форсунки в сборе 10, используемые для его съемного крепления базового звена 152 форсунки в сборе 10 к платформе 130 краскопульта. К таким конструктивным элементам относятся, например, стойки 176, выступающие наружу с левой и с правой стороны базового звена 152. Стойки 176 оперативно состыкованы с прямоугольными выступами 16b и позволяют оператору нажатием пальца на прямоугольные выступы 16b внутрь навстречу друг другу стыковать и отстыковывать прямоугольные выступы 16b с ответными прямоугольными отверстиями 16а на платформе 130 краскопульта.

ФИГ. 6А и 6B представляют собой сечения базового звена 152, регулировочного звена 150 и пневмоколпачка 114 в сборе. Для этих элементов вместе на пневмоколпачке 114 имеется кольцевой гребень 184, расположенный рядом с задним концом его стыка и входящий с натягом в ответную приемную канавку 188 на базовом звене 152. Приемная канавка 188 допускает относительное вращение этих деталей вокруг оси потока жидкости 102, исключая при этом случайную расстыковку. Регулировочное звено прочно удерживается между базовым звеном 152 и пневмоколпачком 114, однако может вращаться вместе с пневмоколпачком 114.

Как показано на этих иллюстрациях, внутренние поверхности форсунки в сборе 10 вместе формируют воздушные и жидкостные каналы, используемые для распределения жидкого материала покрытия из краскопульта 50. Например, прослеживая внутренний путь жидкого материала покрытия по ФИГ. 6А, видно, что жидкость попадает в форсунку в сборе 10 через впуск жидкости 12 и проходит по входному жидкостному каналу 158 по оси потока жидкости 102. Затем входной жидкостной канал 158 сливается с жидкостным каналом 156 с продолжением вдоль оси потока жидкости 102 от игольчатого впуска жидкости 182 до отверстия для жидкости 104.

Когда форсунка в сборе 10 пристыкована к платформе 130 краскопульта, дополнительная жидкостная игла 112 проникает в жидкостной канал 156. Жидкостная игла 112, регулируемая платформой 130 краскопульта, продольно вдвигается и выдвигается внутри жидкостного канала 156 при соответственно нажатии и отпускании оператором спускового крючка 22 краскопульта 50у. В сторону задней части жидкостного канала 156 находится уплотнительное кольцо 180, герметично уплотняющее жидкостную иглу 112 и предотвращающее отток жидкого материала покрытия назад в платформу 130 краскопульта. В некоторых реализациях может использоваться жидкий материал покрытия такой вязкости, что даже в отсутствие жидкостной иглы 112 жидкий материал покрытия не обязательно будет нерегулируемым образом вытекать из впуска 182 жидкостной иглы.

Дополнительно, хотя это не показано на иллюстрации, жидкостная игла 112 может быть встроена в форсунку в сборе 10, причем такая конструкция будет существенно похожей на конструкции ФИГ. 6А и 6B. В этом варианте жидкостной иглой 112 можно управлять механически с платформы 130 краскопульта, хотя тогда игла должна быть приспособлена для разъединения с платформой 130 краскопульта вместе с форсункой в сборе после использования.

Преимущественно, такая жидкостная игла может быть изготовлена из пластмассы и утилизироваться после использования, исключая любые последующие операции чистки, связанные с платформой краскопульта 130.

В положении, показанном на ФИГ. 6А и 6B, спусковой крючок 22 полностью нажат, жидкостная игла 112 при этом полностью втянута. Когда жидкостная игла 112 находится в этом открытом положении, конический дальний конец 112' жидкостной иглы 112 не полностью перекрывает отверстие для жидкости 104, позволяя тем самым жидкому материалу покрытия свободно протекать через жидкостной канал 156 и отверстие для жидкости 104. При отпускании спускового крючка 22 жидкостная игла 112 возвращается в нейтральное положение (не показано), в котором дальний конец 112' жидкостной иглы 112 полностью перекрывает отверстие для жидкости 104. Когда жидкостная игла 112 находится в этом положении, жидкий материал покрытия герметично заперт в жидкостном канале 156 и не может вытечь через отверстие для жидкости 104. В дополнение к этому, дальнему концу 112' жидкостной иглы 112 может быть придана форма, полностью совпадающая с отверстием для жидкости 104 для обеспечения еще более плотной герметизации.

ФИГ. 6B демонстрирует путь потока воздуха, когда форсунка в сборе 10 используется в режиме «спрей». Как видно на иллюстрации, сжатый воздух поступает в пневмокамеру 160 из распылительного впуска 110, проходит сквозь пневмокамеру 160, задние и передние пневмоотверстия 154, 172 и окончательно выбрасывается через распылительное отверстие 108. В приведенной реализации распылительное отверстие 108 задается круговым зазором между дальним концом 150' регулировочного звена 150 и боковой стенкой 192 пневмоколпачка 114, смежной с выпуском жидкости 100. Дополнительные подробности о трассе сжатого воздуха в процессе работы краскопульта 50 будут приводиться по ФИГ. 7-10.

Как показано на ФИГ. 6А-6B, дальний конец 150', задающий отверстие для жидкости 104, утоплен относительно дальнего конца пневмоколпачка 114, определяя наружный периметр распылительного отверстия 108. Утопленное положение отверстия для жидкости 104, как выяснилось, способствует повышению производительности распыления вязкого жидкого материала покрытия и экструзии из отверстия для жидкости 104. Как альтернативный вариант, отверстие для жидкости 104 и распылительное отверстие 108 могут быть выполнены на одном уровне так, чтобы исключить контакт жидкого материала покрытия с распыляющим воздухом вплоть до полного выброса из форсунки в сборе 10. Эти элементы могут также располагаться в различных относительных положениях, отличающихся от показанных.

ФИГ. 7 представляет развернутый вид форсунки в сборе 10, открывая базовое звено 152, регулировочное звено 150 и пневмоколпачок 114. В данной реализации регулировочное звено 150 представляет собой кольцеобразный компонент в форме кольца, дополнительно прикрепленный к пневмоколпачку 114.

Как показано на иллюстрации, регулировочное звено содержит пару параллельных плоскостей 174, находящихся в полном контакте с ответными плоскостями на внутренней поверхности пневмоколпачка с тем, чтобы предотвратить взаимное проворачивание регулировочного звена 150 и пневмоколпачка 114.

На противоположной поверхности боковой стенки 166 видны задние пневмоотверстия 154. В приведенной реализации одно или более пневмоотверстий 154 дополнительно равномерно распределены по окружности вокруг оси потока жидкости 102. В этой конкретной реализации каждое из задних пневмоотверстий 154 круглой формы, если смотреть в направлении, параллельном оси потока жидкости 102. Регулировочное звено 150 расположено непосредственно перед базовым звеном 152 и содержит соответствующие передние пневмоотверстия 172, проходящие сквозь регулировочное звено 150 параллельно оси потока жидкости 102. В приведенной реализации, в отличие от круглых задних пневмоотверстий 154, передние пневмоотверстия 172 представляют собой прорези в форме отрезков окружности, располагающиеся концентрично с осью потока жидкости 102, если смотреть по направлению, параллельному оси потока жидкости 102.

Когда регулировочное звено 150 находится в промежуточном положении, распылительный ввод 110 оказывается связанным с распылительным отверстием 108, однако с возрастанием сопротивления воздушному потоку между распылительным вводом 110 и распылительным отверстием относительно того, когда регулировочное звено находилось в распылительном положении.

Преимущественно, либо задние 154, либо передние 172 пневмоотверстия могут быть выполнены в форме, способствующей получению желаемых параметров воздушного потока через форсунку в сборе 10. Например, либо задние 154, либо передние 172 пневмоотверстия могут быть выполнены коническими с переменным диаметром по глубине отверстия. Такая форма отверстия может способствовать постепенному переходу от распылительного режима к нераспылительному режиму. В некоторых реализациях степень ограничения потока изменяется с перемещением регулировочного звена 150 из распылительного положения к нераспылительному положению. В некоторых случаях возможно задать приближенно линейный закон такого увеличения. В качестве дополнительного преимущества регулировочное звено 150 может в основном выполнять роль регулятора расхода жидкости 28, управляя величиной расхода распылительного воздуха, подаваемого на распылительное отверстие 108. Когда расход воздуха регулируется в основном пневмоколпачком 114, можно полностью удалить регулятор расхода жидкости 28 с платформы 130 краскопульта.

ФИГ. 8 представляет регулировочное звено 150 и пневмоколпачок 114 в виде собранного узла, где оператор может перемещать регулировочное звено 150 относительно базового звена 152 простым поворотом пневмоколпачка 114. Предполагается, что регулировочное звено 150 может быть встроено неотъемлемым компонентом в пневмоколпачок для облегчения сборки. В качестве другого варианта, регулировочное звено 150 может перемещаться относительно пневмоколпачка 114. Например, пневмоколпачок 114 может удерживаться неподвижно относительно платформы 130 краскопульта, а оператору предоставляется возможность независимого вращения регулировочного звена через окошко, ручкой, рычагом или другим механизмом. На наружной поверхности пневмоколпачка 114 следует предусмотреть дополнительные выступающие элементы, такие как лепестки (приливы, текстуру, накатку и т.д.), для облегчения поворота регулировочного звена 150.

ФИГ. 9 и 10 иллюстрируют возможность пользователя переходить с одного режима распределения на другой, пользуясь базовым звеном 152 и регулировочном звеном 150. На этих видах в целях повышения понятности исключен пневмоколпачок 114.

ФИГ. 9 демонстрирует форсунку в сборе 10, работающую на распыление или в режиме «спрей». В режиме спрея регулировочное звено 150 и базовое звено 152 поворачиваются как минимум до частичного совмещения так, что происходит перекрытие задних пневмоотверстий 154 и передних пневмоотверстий 172. Когда пневмоотверстия 154, 172 перекрыты несущественно, распылительный впуск 110 связан с распылительным отверстием 108, и жидкий материал покрытия распыляется из выпуска жидкости 100.

Подача сжатого воздуха через форсунку в сборе 10 ускоряется, как только поток воздуха попадает в области уменьшенного поперечного сечения и создает перепад давления в распылительном отверстии по закону Бернулли. Это вызывает отток жидкого материала покрытия из жидкостного канала 156 через отверстие 104, где поток жидкого материала покрытия встречается с потоком воздуха и выбрасывается из отверстия для жидкости в виде тонкодисперсного капельного спрея (т.е. распыленным). Следует заметить, что поток жидкого материала покрытия можно дополнительно (или первоначально) направить через выпуск жидкости с помощью избыточного давления и/или за счет силы тяжести, воздействуя на жидкость в контейнере, так что первичная функция потока воздуха заключается в дроблении, а не в перемещении жидкого материала покрытия сквозь выпуск жидкости.

ФИГ. 10 демонстрирует форсунку в сборе 10 с регулировочным звеном 150, повернутым примерно на 45 градусов против часовой стрелки в нераспылительное положение. При такой настройке форсунки в сборе 10 работают в режиме «наплыв», при этом регулировочное звено 150 и базовое звено 152 разведены так, что задние пневмоотверстия 154 вместе с передними пневмоотверстиями 172 существенно или полностью перекрыты. Как показано на иллюстрации, регулировочное звено 150 действует как затвор, герметично изолирующий задние пневмоотверстия 154, в то время как передняя стенка 166 таким же образом герметично упло