Способ получения тетраметиламмония гидроксида

Иллюстрации

Показать всеИзобретение относится к способу получения раствора тетраметиламмония гидроксида, заключающемуся в том, что в пятикамерном электродиализаторе с ионообменными мембранами подвергают электродиализу хлорид тетраметиламмония. Способ характеризуется тем, что хлорид тетраметиламмония берут в виде 30-45 мас.% раствора в метаноле при катодной плотности тока 1-2 А/дм2 и температуре 20-30°С, в катодное пространство электродиализатора помещают 1,0 М водный раствор гидроокиси натрия, катодную камеру отделяют анионообменной мембраной, в анодное пространство помещают 1,0 М водный раствор серной кислоты, а в одну из промежуточных камер помещают 0,2 мас.% метанольный раствор чистой гидроокиси тетраметиламмония, процесс электродиализа ведут в течение 6 ч. Предлагаемый способ позволяет получать гидроксид тетраметиламмония без наличия воды. 4 пр., 2 ил.

Реферат

Заявленное изобретение относится к органическому синтезу, в частности к способу получения тетраметиламмония гидроксида (ТМАГ), к тетраметиламмония гидроксиду в виде метанольного раствора. Заявленный ТМАГ используется в реакциях расщепления силоксановой связи в циклических производных силоксанового ряда, содержащих алкильные и/или арильные заместители, в частности октаметилциклотетрасилоксана (далее D4), который(е) используют в технологическом процессе получения полисилоксановых каучуков в условиях промышленного производства (Воронков М.Г. Силоксановая связь / Воронков М.Г., Милешкевич В.П., Южелевский Ю.А. - Новосибирск: Наука, 1976. - 413 с.).

На дату подачи заявки в мире существует проблема получения катализаторов для синтеза полидиметилсилоксановых каучуков с модифицированными концевыми группами. Как известно из существующего уровня техники, модифицирующими могут быть алкильные, арильные, аминоалкильные, а также трифторалкильные группы, среди которых особый интерес представляют производные с терминальными (концевыми) винильными группами, применяемые для получения полидиметилсилоксановых каучуков, которые в последствие используют для получения силиконовых резин. Целью модификации является придание получаемым резинам увеличенного срока жизни за счет отсутствия способных к конденсации гидроксильных групп. Как известно из исследованного уровня техники, одними из часто используемых катализаторов являются полисилоксаноляты тетраметиламмония (далее - СТМА), полученные на основе ТМАГ. Исходя из вышеизложенного, является актуальным использование безводной формы ТМАГ для получения СТМА, так как наличие гидроксильных групп приводит к преждевременному старению и резкому снижению потребительских свойств конечного продукта - силиконовой резины.

Из исследованного заявителем уровня техники выявлен способ получения водного раствора ТМАГ по патенту US 4634509, сущностью известного изобретения является способ получения водного раствора гидроксидов четвертичных аммониев путем реакции триалкиламина с диалкликарбонатом в спиртовом растворителе с последующим удалением спирта и непрореагировавших триалкилхлорида и диалкилкарбоната путем отгонки и растворением полученного дистиллята в чистой воде с получением неорганической соли и последующим растворением в чистой воде для получения высокочистого раствора карбоната тетраалкиламмония. Электродиализ водного раствора неорганической соли высокой чистоты в электродиализаторе, содержащем анодное и катодное пространство. Соль тетраалкиламмония циркулирует в анодном пространстве с периодом не более 60 секунд, продуцируя раствор чистой соли четвертичного аммония высокой чистоты.

Кратко сущностью известного технического решения является получение ТМАГ, основанное на электродиализе водного раствора карбонатов четвертичного аммония в двухсекционном электродиализаторе с катионообменной мембраной при плотности тока 2 А/дм2. Известный способ предназначен для получения ТМАГ, который применяется в получении полупроводниковых материалов.

Недостатками известного изобретения в отношении способа являются низкая концентрация конечного продукта (ТМАГ) в водном растворе, а также невозможность использования конечного раствора для полимеризации силоксановых каучуков с модифицированными концевыми группами, так как вода, выступающая в качестве растворителя, в данном случае выступает в качестве терминирующего реагента, то есть приводит к образованию концевых гидроксильных групп, что, в свою очередь, приводит к невозможности получения катализатора СТМА, который используется для производства силиконовых резин.

Недостатками известного изобретения в отношении соединения является получение ТМАГ в виде водного раствора, что приводит к невозможности получения катализатора СТМА, который, в свою очередь, используется для производства силиконовых резин, в силу чего он неприменим для заявленных целей.

Недостатками известного изобретения в отношении устройства является то, что оно предназначено для получения водного раствора ТМАГ и не предназначено для получения спиртового раствора.

Из исследованного заявителем уровня техники выявлено изобретение по патенту US 5089096, сущностью является способ получения гидроксидов четвертичного аммония, включающий в себя электродиализ растворов солей четвертичного аммония в ячейке, имеющий катод и анод. Ячейка должна быть разделена как минимум одной анаионообменной мембраной, материалами анода выступают металлы: цинк, железо, молибден и марганец. Способ получения водного раствора ТМАГ электродиализом водных растворов галогенидов четвертичного аммония в трехкамерном электродиализаторе с катионообменной и анионообменной мембраной и растворимыми анодами. В ходе процесса в анодной камере образуются галогениды железа, никеля, цинка, магния и молибдена. Материалом катода может выступать нержавеющая сталь. ТМАГ образуется в виде водного раствора в центральной ячейке, отделенного от анода анионообменной мембраной, от катода - катионообменной.

Недостатками известного изобретения в отношении способа и соединения являются то, что в известном изобретении получаемый водный раствор ТМАГ приводит к невозможности получения катализатора СТМА, который используется для производства силиконовых резин, в силу чего он неприменим для заявленных целей.

Недостатками известного изобретения в отношении устройства является то, что оно предназначено для получения водного раствора ТМАГ и не предназначено для получения спиртового раствора.

Из исследованного уровня техники выявлено изобретение по патенту РФ 2002855, сущностью является способ получения гидроксидов четвертичного аммония из соответствующих галогенидов четвертичного аммония в электродиализере, содержащем разделенные катионообменной мембраной анодную камеру с анодом и катодную камеру с катодом и водой, путем загрузки 3-55 мас. % водного раствора соответствующей галогенидной соли в анодную камеру, пропускания тока через электролизер для получения ТМАГ в катодной камере и удаления целевого продукта из последней, характеризующийся тем, что используют катод, выполненный из цинка, кадмия, олова, свинца или их сплавов, ртути или амальгамы ртути. Способ получения высокочистых гидроокисей четвертичного аммония из соответствующих галогенидов четвертичного аммония в электродиализере, содержащем разделенные катионообменной мембраной анодную камеру с анодом и катодную камеру с катодом и водой, путем загрузки 3-55 мас. % водного раствора соответствующей галогенидной соли в анодную камеру, пропускания тока через электролизер для получения ТМАГ в катодной камере и удаления ТМАГ из последней, характеризующийся тем, что используют катод, выполненный из цинка, кадмия, олова, свинца или их сплавов, ртути или амальгамы ртути и выделенную ТМАГ загружают в другой электролизер, содержащий разделенные катионообменной мембраной анодную камеру и водосодержащую катодную камеру, пропускают электрический ток в количестве, достаточном для получения ТМАГ в катодной камере и удаления целевого продукта из последней.

Кратко сущностью является способ получения водных растворов гидроксидов четвертичного аммония из соответствующих галогенидов четвертичного аммония в электродиализаторе, содержащем разделенные катионнообменной мембраной анодную камеру с анодом и катодную камеру с катодом, в котором применяют катод, выполненный из цинка, кадмия, олова, свинца или их сплавов, ртути или амальгамы ртути.

Недостатками известного изобретения в отношении способа и соединения является то, что ТМАГ выделяется в виде водного раствора, что неприменимо для получения полидиметилсилоксановых каучуков с модифицированными концевыми группами, а также проведения реакции полимеризации октаметилтетрасилоксана в присутствии воды. Также недостатком является использование амальгам металлов, ртути и кадмия в качестве материала катода, что небезопасно на производстве, так как ртуть относится к 1 классу опасности.

Недостатками известного изобретения в отношении устройства является то, что оно предназначено для получения водного раствора ТМАГ и не предназначено для получения спиртового раствора.

Таким образом, к общим недостаткам известного технического решения можно отнести следующие:

- получение водных растворов, которые нельзя использовать для получения полидиметилсилоксановых каучуков, так как наличие воды в реакционной смеси приводит к ускорению реакции деполимеризации получаемых каучуков в процессе их синтеза, а также не позволяет проводить модификацию концевых групп;

- использование раствора хлорида тетраметиламмония (ТМАХ) как рабочего раствора анодной камеры приводит к выделению газообразного хлора, что нежелательно в силу его небезопасности в производстве. А применение карбоната тетраметиламмония усложняет процесс вследствие его низкой устойчивости.

Таким образом, использование известных изобретений не представляется возможным в силу того, что целью заявленного технического решения является получение раствора ТМАГ в неводных средах для обеспечения селективной модификации концевых групп в ходе полимеризации мономеров, т.е. производных с терминальными (концевыми) винильными группами, так как в присутствии воды данная модификация невозможна из-за терминации каучуков гидроксильными группами.

Наиболее близким к заявленному, по совпадающим признакам и достигаемым техническим результатам, выбранным заявителем в качестве прототипа, является изобретение по патенту US 5929280, сущностью является способ получения высокочистого раствора гидроксида тетраалкиламмония, включающий в себя следующие стадии: Реакция между триалкиламином и алкилхлоридом с примесью ионов металлов не более 500 частей на миллиард или менее в сверхчистой воде с образованием водного раствора хлорида тетраалкиламмония. Электролиз и электродиализ полученного раствора с получением раствора высокочистого гидроксида тетраалкиламмония. Способ получения водного раствора гидроксидов тетраметиламмония высокой чистоты, включающий следующие стадии: Реакция между триметиламином и метилхлоридом в сверхчистой воде с образованием водного раствора хлорида тетраметиламмония. Последующий электродиализ полученного раствора в пятикамерном электродиализаторе, катодное пространство которого заполнено водным раствором особо чистого ТМАХ, промежуточная камера включает раствор ТМАГ в воде, в анодную камеру помещен раствор серной кислоты, разделенный мембраной с раствором соляной кислоты в промежуточной камере, разделенной с предыдущей для выделения гидроксида тетраметиламмония. Удаление непрореагировавших метилхлорида и триметиламина при пониженном давлении от 10 до 105 Па.

Таким образом, более детально, способ представляет собой электродиализ водных растворов ТМАХ в пятикамерном электродиализаторе с тремя катионообменными и одной анионобменной мембранами. Электродиализатор состоит из катодной камеры, снабженной катодом из нержавеющей стали и заполненной раствором особо чистого ТМАГ, промежуточной камеры, заполненной ТМАГ с содержанием хлоридов менее 30 ppb, промежуточной камеры, заполненной ТМАХ высокой чистоты,. промежуточной камеры, заполненной соляной кислотой и анодной камеры, заполненной серной кислотой.

Для реализации изобретения по известному способу используется устройство, представляющее собой пятикамерный электродиализатор с ТМАХ и соляной кислотой, а также гидроксидом натрия в катодной камере, растворы гидроксида натрия и раствор в промежуточной камере разделены анионообменной мембраной, остальные камеры отделены катионообменными мембранами. Анодная камера отделена катионообменной мембраной для предотвращения выделения хлора на аноде. Процесс ведут при плотности тока 15 А/дм2 и температуре 40°С.

Более подробно конструктивные элементы электродиализатора приводится на Фиг. 2:

- 205 - реактор, в котором происходит реакция между алкилхлоридом и триалкиламином;

- 101 - катодная камера;

- 102 - промежуточная камера;

- 104 - промежуточная камера;

- 103 - камера для хлорида тетраметиламмония;

- 105 - анодная камера;

- 203 - дистилляционная колонна;

- 204 - дистилляционная колонна.

Недостатками прототипа в отношении способа является проведение процесса в водной среде, что является нежелательным, так как наличие воды в реакционной смеси приводит, во-первых, к ускорению реакции деполимеризации получаемых каучуков в процессе их синтеза, во-вторых, затрудняет проведение модификации концевых групп;

Недостатками прототипа в отношении соединения является использование метилхлорида и триметиламина, которые могут являться нежелательными примесями в конечном катализаторе.

Недостатками прототипа в отношении устройства является то, что на данном устройстве не представляется возможным получение спиртового раствора, так как известное техническое решение реализуется известным способом с применением известных составов (по прототипу) на известном электродиализаторе. Данная конструкция не обеспечивает возможность получения спиртового раствора ТМАГ в силу того, что характеризуется заявленной в прототипе совокупностью признаков, приведенных в независимых пунктах формулы изобретения. Невозможность получения спиртового раствора ТМАГ в прототипе, по мнению заявителя, может быть объяснена тем, что в известном техническом решении проводят электродиализ исходных растворов с использованием известной конструкции, которая не обеспечивает возможность получения технического результата, описанного в заявленном техническом решении, а именно - получение спиртового раствора ТМАГ.

Задачей заявленного изобретения является разработка способа получения метанольного раствора тетраметиламмония гидроксида (ТМАГ), получение ТМАГ без наличия воды, что является благоприятным фактором для получения полидиметилсилоксанов, терминированных винильными группами, так как не происходит образования гидрокси-терминированных полидиметилсилоксанов.

Техническим результатом является способ получения метанольного раствора тетраметиламмония гидроксида (ТМАГ),без наличия воды.

Сущностью заявленного технического решения является способ получения раствора тетраметиламмония гидроксида, заключающийся в том, что в пятикамерном электродиализаторе с ионообменными мембранами подвергают электродиализу хлорид тетраметиламмония, характеризующийся тем, что хлорид тетраметиламмония берут в виде 30-45 мас.% раствора в метаноле при катодной плотности тока 1-2, А/дм2 и температуре 20-30°С, в катодное пространство электродиализатора помещают 1,0 М водный раствор гидроокиси натрия, катодную камеру отделяют анионообменной мембраной, в анодное пространство помещают до заполнения 1,0 М водный раствор серной кислоты, а в одну из промежуточных камер помещают 0,2 мас.% метанольный раствор чистой гидроокиси тетраметиламмония.

Использование метанольного раствора ТМАХ позволяет получать раствор ТМАГ в метаноле без наличия воды.

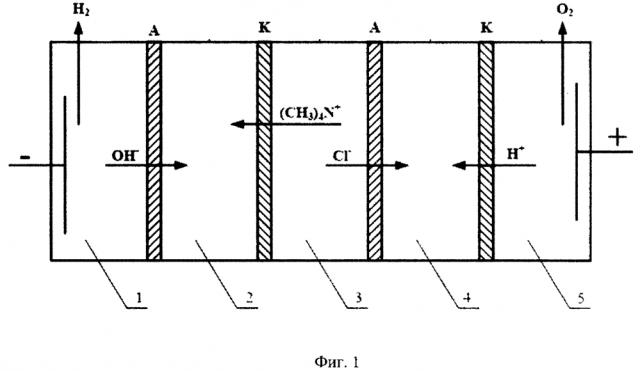

Заявленное техническое решение иллюстрируется Фиг. 1 и Фиг. 2.

На Фиг. 1 показан электродиализатор, имеющий пять камер, разделенных ионообменными мембранами, где:

- 1 - катодная камера с катодом из нержавеющей стали, заполненная 0,1 М водным раствором гидроокиси натрия;

- 2 - промежуточная камера, заполненная 0,2 мас.% метанольным раствором чистой гидроокиси тетраметиламмония [(CH3)4N]+OH-;

- 3 - промежуточная камера, заполненная 30-45 мас.% метанольным раствором ТМАХ [(CH3)4N]+Cl-;

- 4 - промежуточная камера, заполненная 0,05-0,1 М раствором соляной кислоты;

- 5 - анодная камера с анодом из платинированного титана,, заполненная 0,1 М водным раствором серной кислоты;

- А - анионообменная мембрана;

- К - катионообменная мембрана;

- стрелки между мембранами с указанием ионов обозначают переход соответствующих ионов через мембраны в другие камеры за счет ионообменных процессов. Так, мембрана А предотвращают попадание катионов тетраметиламмония [(CH3)4N]+в катодную камеру 1, что предотвращает потерю гидроксида тетраметиламония [(CH3)4N]+OH- из камеры 2. Также мембрана А позволяет отрицательно заряженным гидроксид-ионам ОН- переходить в камеру 2. Мембрана К предотвращает попадание хлорид ионов Cl- из камеры 4 в камеру 5, при попадании которых происходит выделение газообразного хлора, крайне нежелательно при проведении процесса. Ионы Н+ мигрируют из камеры 5 в камеру 4 за счет катионообменной смолы и действия потенциала анода.

На Фиг. 2 показан электродиализатор согласно прототипу, где:

- 205 - реактор, в котором происходит реакция между алкилхлоридом и триалкиламином;

- 101 - катодная камера;

- 102 - промежуточная камера;

- 104 - промежуточная камера;

- 103 - камера для хлорида тетраметиламмония;

- 105 - анодная камера;

- 203 - дистилляционная колонна;

- 204 - дистилляционная колонна.

Последовательность действий заявленного технического решения, реализуемого на электродиализаторе (Фиг. 1), осуществляют в следующем порядке.

В катодную камеру 1 пятикамерного электродиализатора, отделенную анионообменной мембраной и снабженную катодом из нержавеющей стали, помещают 1,0 М водный раствор гидроокиси натрия.

В анодную камеру 5, отделенную катионообменной мембраной и снабженную анодом из платинированного титана, помещают 1,0 М водный раствор серной кислоты.

В камеру 2 помещают 0,2 мас.% метанольный раствор чистой гидроокиси тетраметиламмония.

В камеру 3 помещают 30-45 мас.% метанольный раствор ТМАХ. При этом в метанольном растворе происходит диссоциация молекул ТМАХ с образованием ионов четвертичного аммония [(CH3)4N]+ и хлорид-ионов Cl-.

В промежуточную камеру 4 помещают 0,05-0,1 М раствор соляной кислоты.

Камеры 2 и 3 разделены катионообменной мембраной, а камеры 3 и 4 анионообменной.

В электрическом поле, создаваемом в электродиализаторе при подаче напряжения на электроды, в катодной камере на катоде происходит выделение водорода и образование гидроксил-ионов, в анодной камере на аноде происходит выделение кислорода и образование ионов водорода. Из камеры 3 происходит перенос катионов четвертичного аммония в камеру 2 через катионообменную мембрану и хлорид-анионов в камеру 4 через анионообменную мембрану. В камере 2 образуется метанольный раствор ТМАГ, а в камере 4 - соляная кислота.

Концентрацию ТМАХ в камере 3 поддерживают постоянной добавлением в нее концентрата ТМАХ.

После извлечения метанольного раствора ТМАГ проводят его выпаривание в круглодонной колбе при температуре 50°C при давлении 40 мм рт.с. После этого колбу заполняют азотом для избежания контакта ТМАГ с влагой воздуха с целью предотвращения образования гидратов, что, в свою очередь, может привести к нежелательному появлению молекул воды в реакционной смеси при дальнейшем использовании полученного ТМАГ в качестве катализатора.

После этого полученный сухой остаток ТМАГ используют для получения активной формы катализатора - силоксанолятов тетраметиламмония в виде их раствора в октаметилциклотетрасилоксане. Для этого к 4 граммам полученного ТМАГ прибавляют 100 г октаметилциклотетрасилоксана и полученный раствор используют для дальнейшей полимеризации октаметилциклотетрасилоксана в присутствии терминирующих агентов. Полученный раствор представляет собой раствор силоксанолята тетраметиламмония в октаметилциклотетрасилоксане (далее СТМА-МТ).

Сополимеризацию D4 и полидиметилсилоксановых каучуков (диметилвинильный каучук), терминированных винильными группами, проводят в металлическом реакторе объемом 1 л, снабженном мешалкой, магнитно-жидкостным герметизатором, прямым холодильником, барботером для подачи азота.

В металлический реактор загружают 100 г осушенного D4, катализатор СТМА-МТ и диметилвинильный каучук. Включают обогрев, вакуумный насос для создания вакуума, и перемешивание. Процесс ведут с продувкой азотом над слоем реакционной массы со скоростью 60-65 мл/мин. Сначала проводят смешение компонентов при температуре 80°C, давлении 600 мм рт.ст., при повышенных оборотах мешалки (150-170 об/мин) в течение 1 часа. Затем проводят сополимеризацию. Для этого после достижения температуры 110°C и давления 600 мм рт.ст выдерживают реакционную массу 1 час при пониженных оборотах мешалки (50-60 об/мин).

Полученные каучуки имеют вязкость от 400 до 50000 мПа*с, что соответствует техническим требованиям к каучукам для производства жидких силиконовых резин и силиконовых резин для высоковольтной изоляции.

Заявленное техническое решение поясняется следующими примерами конкретного выполнения, отличающимися между собой концентрациями реагентов и режимами процесса (температура, плотность тока).

Пример 1.

В анодную камеру помещают до полного заполнения 0,1 М водный раствор серной кислоты, в катодную - 0,1 М водный раствор гидроокиси натрия. В камеру 2 помещают до полного заполнения 0,05 М водный раствор соляной кислоты, в камеру 3-50 г 30 мас.% метанольного раствора ТМАХ, в камеру 4-100 г 0,1%. мас. метанольного раствора чистой гидроокиси тетраметиламмония. В качестве катода используют пластину из нержавеющей стали, в качестве анода - платинированный титан. Процесс ведут при температуре 20°C и плотности тока 1,0 А/дм2.

По истечении 6 часов получают целевой продукт - 3,27 мас.% метанольный раствор ТМАГ. Выход по току составляет 92%.

Пример 2.

В анодную камеру помещают до полного заполнения 0,5 М водный раствор серной кислоты, в катодную - 0,5 М водный раствор гидроокиси натрия. В камеру 2 помещают до полного заполнения 0,075 М водный раствор соляной кислоты, в камеру 3 - 50 г 40 мас.% метанольного раствора ТМАХ, в камеру 4 - 100 г 0,15 мас.% метанольного раствора чистой гидроокиси тетраметиламмония. В качестве катода используют пластину из нержавеющей стали, в качестве анода - платинированный титан. Процесс ведут при температуре 25°C и плотности тока 1,5 А/дм2.

По истечение 6 часов получают целевой продукт - 4,98 мас.% метанольный раствор ТМАГ. Выход по току составляет 95%.

Пример 3.

В анодную камеру помещают до полного заполнения 1,0 М водный раствор серной кислоты, в катодную - 1,0 М водный раствор гидроокиси натрия. В камеру 2 помещают до полного заполнения 0,1 М водный раствор соляной кислоты, в камеру 3 - 50 г 45 мас.% метанольного раствора ТМАХ, в камеру 4 - 100 г 0,2 мас.% метанольного раствора чистой гидроокиси тетраметиламмония. В качестве катода используют пластину из нержавеющей стали, в качестве анода - платинированный титан. Процесс ведут при температуре 30°C и плотности тока 2,0 А/дм2.

По истечение 6 часов получают целевой продукт - 6,64 мас.% метанольный раствор ТМАГ. Выход по току составляет 97,3%.

Таким образом, в приведенных примерах конкретного осуществления показано, что по разработанному заявителем способу получен метанольный раствор ТМАГ без наличия воды.

Пример 4. Изучение свойств заявленного ТМАГ при полимеризации полидиметилсилоксанов.

Сополимеризацию D4 и полидиметилсилоксановых каучуков (диметилвинильный каучук), терминированных винильными группами, проводят в металлическом реакторе объемом 1 л, снабженном мешалкой, магнитно-жидкостным герметизатором, прямым холодильником, барботером для подачи азота, В металлический реактор загружают 100 г осушенного D4, катализатор СТМА-МТ и диметилвинильный каучук. Включают обогрев, вакуумный насос для создания вакуума и перемешивание. Процесс ведут с продувкой азотом над слоем реакционной массы со скоростью 60-65 мл/мин. Сначала проводят смешение компонентов при температуре 80°С и давлении 600 мм рт.ст. при повышенных оборотах мешалки (150-170 об./мин.) в течение 1 часа. Затем проводят сополимеризацию. Для этого после достижения температуры 110°С и давления 600 мм рт.ст выдерживают реакционную массу 1 час при пониженных оборотах мешалки (50-60 об/мин).

Полученные каучуки имеют вязкость от 400 до 50000 мПа*с, что соответствует техническим требованиям к каучукам для производства жидких силиконовых резин и силиконовых резин для высоковольтной изоляции.

В результате вышеизложенного можно сделать вывод, что заявителем решена поставленная задача и достигнут заявленный технический результат, а именно: разработан способ получения метанольного раствора тетраметиламмония гидроксида, получен метанольный раствор тетраметиламмония гидроксида без наличия воды.

При этом устранены недостатки прототипа:

- в заявленном техническом решении вместо водного получен метанольный раствор ТМАГ, что благоприятно влияет на приостановление реакции деполимеризации получаемых каучуков в процессе их синтеза, а также позволяет проводить модификацию концевых групп;

- в заявленном техническом решении не использованы метилхлорид и триметиламин, которые могут являться нежелательными примесями в конечном катализаторе.

Заявленное техническое решение соответствует критерию «новизна», предъявляемому к изобретениям, т.к. из исследованного уровня техники заявителем не выявлено технических решений, имеющих заявленную совокупность признаков.

Заявленное техническое решение соответствует критерию «изобретательский уровень», предъявляемому к изобретениям, так как не является очевидным для специалиста в анализируемой области техники.

Заявленное техническое решение соответствует критерию «промышленная применимость», предъявляемому к изобретениям, т.к. может быть получено посредством использования известных компонентов с применением стандартного оборудования и известных приемов.

Способ получения раствора тетраметиламмония гидроксида, заключающийся в том, что в пятикамерном электродиализаторе с ионообменными мембранами подвергают электродиализу хлорид тетраметиламмония, отличающийся тем, что хлорид тетраметиламмония берут в виде 30-45 мас.% раствора в метаноле при катодной плотности тока 1-2 А/дм2 и температуре 20-30°С, в катодное пространство электродиализатора помещают 1,0 М водный раствор гидроокиси натрия, катодную камеру отделяют анионообменной мембраной, в анодное пространство помещают 1,0 М водный раствор серной кислоты, а в одну из промежуточных камер помещают 0,2 мас.% метанольный раствор чистой гидроокиси тетраметиламмония, процесс электродиализа ведут в течение 6 ч.