Высокоплотная полиэтиленовая композиция и контейнер

Иллюстрации

Показать всеИзобретение относится к шарнирному контейнеру, изготовленному из полиэтиленовой композиции. Композиция содержит первый полиэтилен высокой плотности, который имеет плотность от 0,940 до 0,968 г/см3, индекс текучести расплава I2,16 от 0,5 до 10,0 дг/мин и соотношение индексов текучести расплава I21,6 /I2,16, составляющее по меньшей мере 25, и второй полиэтилен высокой плотности, который имеет соотношение индексов текучести расплава, составляющее 30 или менее. Описанные композиции являются подходящими для изготовления гибких шарнирных контейнеров, которые имеют высокую долговечность гибких шарниров, а также способны сохранять свою целостность после 200-кратного закрывания при испытании шарнира на долговечность. 3 н. и 22 з.п. ф-лы, 13 ил., 9 табл.

Реферат

Область техники, к которой относится изобретение

Предмет настоящего изобретения относится, в общем, к контейнерам, изготовленным из полиэтиленовых композиций и, более конкретно, к высокоплотным полиэтиленовым композициям и контейнерам, которые обеспечивают высокую долговечность гибких шарниров.

Уровень техники, к которой относится изобретение

Полипропилен (PP) традиционно доминирует на рынке гибких шарнирных дозировочных контейнеров, поскольку его легко обрабатывать, и он обеспечивает хорошие характеристики долговечности шарниров. Кроме того, он является широко доступным и исторически превосходит по экономичности полиэтилен при использовании для этих целей. Эти причины в сочетании с общим балансом свойств PP определяют его частый выбор для изготовления гибких шарнирных контейнеров, а также многочисленных формованных изделий.

Однако исторически благоприятная экономичность PP в последние годы становится проблематичной вследствие возрастающих расходов, связанных с его производством и рыночной динамикой. Растущая изменчивость цен и высокая стоимость привели к уменьшению производства PP в Северной Америке, делая более проблематичной доступность и увеличивая давление товарной стоимости на пользователей данного материала. Полиэтилен высокой плотности (HDPE) превосходит PP по ударопрочности при падении и низкотемпературной ударной вязкости. Эти характеристики могли бы обеспечивать дополнительную гибкость конструкции и улучшенные эксплуатационные характеристики формованной упаковки, в частности, в отношении гибких шарнирных дозировочных контейнеров. Однако долговечность шарниров при использовании известных композиций HDPE оказывается менее приемлемой по сравнению с PP. Кроме того, переход от PP к HDPE часто связан со значительными различиями, для которых могут потребоваться существенные капитальные расходы и затраты на инструменты. Предмет настоящего изобретения предназначается для преодоления или, по меньшей мере, сокращения воздействия одной или нескольких проблем, которые изложены выше.

Сущность изобретения

Предлагается высокоплотная полиэтиленовая (HDPE) композиция, которую можно экономично использовать в традиционных процессах инжекционного формования, и которая обеспечивает повышенную долговечность шарниров по сравнению с традиционными материалами HDPE, используемыми в аналогичных приложениях. Описанные композиции HDPE можно использовать для изготовления дозировочных контейнеров, имеющих гибкую шарнирную конструкцию и аналогичные технологические и эксплуатационные характеристики по сравнению с изготовленными из PP дозировочными контейнерами, благодаря чему преодолеваются многие исторические недостатки HDPE в качестве заменителя PP в таких приложениях и, в общем, в области формованных изделий. Во многих случаях описанные композиции HDPE могут служить для непосредственной замены полипропилена.

Краткое описание чертежей

Фиг. 1 представляет график вязкости как функции скорости сдвига для нескольких сравнительных примеров и демонстрационных вариантов осуществления.

Фиг. 2 представляет график исправленной сдвиговой вязкости как функции исправленной скорости сдвига для нескольких сравнительных примеров и демонстрационных вариантов осуществления.

Фиг. 3 представляет подробное перспективное изображение при наблюдении сверху контейнера с двумя смещенными шарнирными петлями согласно варианту осуществления, проиллюстрированному на фиг. 4 и 5.

Фиг. 4 представляет перспективное изображение при наблюдении сверху находящегося в открытом положении контейнера с двумя смещенными шарнирными петлями согласно варианту осуществления.

Фиг. 5 представляет перспективное изображение при наблюдении снизу находящегося в открытом положении контейнера с двумя смещенными шарнирными петлями согласно варианту осуществления, проиллюстрированному на фиг. 4.

Фиг. 6 представляет подробный вид сверху варианта осуществления находящегося в открытом положении шарнирного контейнера, имеющего шарнирные петли с удлиненными крыльями (конструкция типа «бабочка»).

Фиг. 7 представляет подробное перспективное изображение при наблюдении сверху шарнирной петли, имеющей конструкцию типа «бабочка», согласно варианту осуществления, проиллюстрированному на фиг. 6.

Фиг. 8 представляет дополнительное подробное перспективное изображение при наблюдении сверху шарнира типа «бабочка» согласно варианту осуществления, проиллюстрированному на фиг. 6.

Фиг. 9 представляет вид сверху варианта осуществления центрально-сочлененного кулачкового контейнера с двумя гибкими шарнирными петлями.

Фиг. 10 представляет вид сбоку поперечного сечения при наблюдении вдоль линии A-A изображения на фиг. 9.

Фиг. 11 представляет подробный вид сбоку поперечного сечения варианта осуществления несмещенной шарнирной части контейнера.

Фиг. 12 представляет перспективное изображение варианта осуществления находящегося в открытом положении гибкого шарнирного контейнера без смещенного элемента.

Фиг. 13 представляет перспективное изображение другого варианта осуществления находящегося в открытом положении гибкого шарнирного контейнера без смещенного элемента.

Подробное описание изобретения

Предлагается композиция HDPE, пригодная для изготовления формованного изделия, имеющего гибкую шарнирную конструкцию и проявляющего хорошую долговечность. Описанная композиция HDPE содержит, по меньшей мере, первый высокоплотный полиэтиленовый (HDPE) полимер, имеющий плотность от 0,940 до 0,968 г/см3, индекс текучести расплава I2,16 от 0,5 до 10,0 дг/мин и соотношение индексов текучести расплава (соотношение индекса текучести расплава I21,6 при 190°C и индекса текучести расплава I2,16 при 190°C), составляющее, по меньшей мере, 25, предпочтительнее, по меньшей мере, 50 и еще предпочтительнее, по меньшей мере, 55.

Согласно предпочтительному варианту осуществления, композиция содержит второй полимер HDPE, у которого индекс текучести расплава I2,16 составляет более чем 10 дг/мин, и соотношение индексов текучести расплава составляет 30 или менее, в качестве альтернативы, 25 или менее. Согласно некоторым вариантам осуществления, оказывается предпочтительным первый полимер HDPE, у которого z-средняя молекулярная масса (Mz), определенная методом гельпроникающей хроматографии (ГПХ), составляет более чем 200000 и предпочтительно более чем 220000. Величина Mz описана в работе «Структура и реология расплавленных полимеров - от структуры к реологическому поведению и обратно», автор John M. Dealy. Первый полимер HDPE составляет предпочтительно от 10 до 90% и предпочтительнее от 10 до 50%, в то время как второй полимер HDPE составляет предпочтительно от 90 до 10% и предпочтительнее от 50 до 90% массы формованного изделия.

Шарнирные изделия, изготовленные из описанных композиций, могут содержать наполнитель, например, в количествах, составляющих приблизительно от 0,1 до 80%. Подходящие наполнители для этой цели могут представлять собой, без ограничения, стеклянные шарики, карбонат кальция, переработанные после употребления материалы, стеклянные волокна, тальк или любой другой органический или неорганический наполнитель, или их сочетание.

Шарнирные изделия, изготовленные из описанных композиций, могут содержать дополнительные добавки в количествах, составляющих, как правило, от 1 до 10000 частей на миллион для одной или нескольких дополнительных добавок. Такие добавки могут представлять собой, без ограничения, полимерные технологические добавки (ПТД), антифрикционные добавки, затравочные добавки, антистатические добавки, органические и неорганические улучшающие характеристики добавки, а также их сочетания. Особенно эффективные затравочные добавки включают соли металлов и гексагидрофталевой кислоты (HHPA).

Описанная композиция HDPE может также содержать дополнительные полиэтиленовые компоненты. Согласно определенным вариантам осуществления, описанную композицию HDPE можно изготавливать, осуществляя любой из многочисленных применяемых в промышленных масштабах непрерывных реакционных процессов, в частности, тех, для которых используются два или более отдельных реакторов, установленных последовательно или параллельно, в которых технологический процесс осуществляется в суспензии, растворе или газовой фазе, или гибридные реакционные системы (например, сочетание суспензионных и газофазных реакторов). В качестве альтернативы, описанные предпочтительные композиции можно также изготавливать путем предварительного смешивания двух или более различных полиэтиленовых полимеров. Согласно конкретному варианту осуществления, смешивают традиционный, полученный с катализатором Циглера-Натта (Ziegler-Natta) одномодальный HDPE и полученный с катализатором Циглера-Натта многомодальный HDPE, однако предполагается, что разнообразные полиэтиленовые компоненты описанных многомодальных композиций можно изготавливать, используя альтернативные каталитические системы, такие как металлоценовые, постметаллоценовые или имеющие хромовую основу катализаторы.

Описанные композиции HDPE проявляют технологические характеристики, аналогичные характеристикам предшествующих полипропиленовых полимеров, и соответствующий гибкий шарнирный контейнер демонстрирует приемлемую долговечность шарнира. Было обнаружено, что отдельные компоненты композиции HDPE, используемые индивидуально, проявляют менее приемлемое в промышленных масштабах сочетание технологических характеристик и долговечности шарниров. Например, если используется только одномодальный или даже многомодальный полученный с катализатором Циглера-Натта HDPE, соответствующий характеристикам первого компонента HDPE, получаются нежелательные технологические характеристики, а если используется только высокотекучий традиционный одномодальный, полученный с катализатором Циглера-Натта HDPE, соответствующий характеристикам второго компонента HDPE, получается неприемлемо низкая долговечность шарнира. Соответственно, предпочтительными оказываются, как правило, композиции, одновременно содержащие первый компонент HDPE и второй компонент HDPE.

Таблица 1 представляет полимеры, которые были использованы, чтобы продемонстрировать несколько вариантов осуществления описанной композиции при использовании в шарнирных изделиях. Используемый полипропилен представляет собой традиционный полимер, используемый в данных изделиях в настоящее время.

Измерения плотности осуществляли в соответствии со стандартом ASTM D792. Соотношение индексов текучести расплава (MFR) определяется как соотношение индекса текучести расплава I21,6 при 190°C и индекса текучести расплава I2,16 при 190°C. Измерения индекса текучести расплава осуществляли в соответствии со стандартом ASTM D1238 (2,16 кг/190°C).

| Таблица 1 | ||||

| Наименование полимера | Тип | Индекс текучести расплава (дг/мин) | Плотность (г/см3) | Соотношение индексов текучести расплава |

| ПОЛИМЕР A | First HDPE | 1,5 (2,16 кг/190°C) | 0,955 | 65 |

| ПОЛИМЕР В | Second HDPE | 44 (2,16 кг/190°C) | 0,951 | 25 |

| ПОЛИМЕР С | RCP | 10 (2,16 кг/230°C) | 0,900 | Не измерено |

| ПОЛИМЕР D | LLDPE | 105 (2,16 кг/190°C) | 0,929 | 25 |

| ПОЛИМЕР E | LLDPE | 20 (2,16 кг/190°C) | 0,924 | 25 |

| ПОЛИМЕР F | LLDPE | 50 (2,16 кг/190°C) | 0,926 | 25 |

| ПОЛИМЕР G | Второй HDPE | 20 (2,16 кг/190°C) | 0,954 | 25 |

| ПОЛИМЕР H | Второй HDPE | 40 (2,16 кг/190°C) | 0,953 | 19 |

| ПОЛИМЕР I | Первый HDPE | 2,0 (2,16 кг/190°C) | 0,954 | 31 |

| ПОЛИМЕР J | Второй HDPE | 66 (2,16 кг/190°C) | 0,952 | 25 |

Фиг. 1 графически представляет реологическое поведения образца при 220°C. Сравнительный пример 1 представляет собой 100% полимер C или статистический сополимер на основе полипропилена (RCP). Сравнительный пример 5 представляет собой 100% полимер A. Сравнительный пример 6 представляет собой 100% полимер B. Пример изобретения 2 представляет собой смесь 90% полимера B и 10% полимера A. Пример изобретения 3 представляет собой смесь 75% полимера B и 25% полимера A.

Фиг. 1 графически представляет линию тенденции, иллюстрирующую увеличение вязкости в сравнительном примере 5 при повышении скорости сдвига и меньшую вязкость в сравнительном примере 6 в сопоставлении со сравнительным примером 1 при низкой скорости сдвига, которая приближается к сравнительному примеру 1 при высокой скорости сдвига. Нанесенные на график точки показывают реологическое поведение изобретенных материалов. В высокосдвиговой области примеры изобретения 2 и 3 показывают реологическое поведение, очень близкое к сравнительному примеру 1, который представляет собой 100% RCP. В высокосдвиговой области пример изобретения 4 показывает более высокую вязкость, чем сравнительный пример 1, однако она значительно ниже, чем в сравнительном примере 5, и, таким образом, упрощается обработка.

Таблица 2 представляет максимальное инжекционное давление при инжекционном формовании материалов в шарнирные контейнеры, демонстрируя, что при повышении доли полимера A в композициях образцов изобретения максимальное инжекционное давление уменьшается, обеспечивая улучшение технологических характеристик.

| Таблица 2 | ||||

| Образец | Полимер A (мас. %) | Полимер B (мас. %) | Максимальное инжекционное давление (бар) | Изменение (%) |

| ПРИМЕР ИЗОБРЕТЕНИЯ 5 | 100 | 0 | 1,111 | 0 |

| ПРИМЕР ИЗОБРЕТЕНИЯ 4 | 50 | 50 | 962 | -13 |

| ПРИМЕР ИЗОБРЕТЕНИЯ 3 | 25 | 75 | 768 | -31 |

| СРАВНИТЕЛЬНЫЙ ПРИМЕР 6 | 0 | 100 | 646 | -42 |

Таблица 3 представляет характеристики долговечности шарниров образцов в сравнительных примерах и примерах изобретения. Чтобы измерить долговечность шарнира, использовали автоматический прибор для определения долговечности шарнира, причем дно или фланец контейнера прикрепляли к неподвижной плите прибора, а верх контейнера прикрепляли к подвижному фиксатору. Этот подвижный фиксатор открывал и закрывал контейнер от 10° полностью закрытого положения до нормального открытого положения с частотой, составляющей 1 цикл в секунду. Наблюдали и записывали номер цикла, в течение которого происходило полное разрушение шарнира или петли. Все исследования долговечности шарнира выполняли при стандартных условиях температуры и атмосферного давления.

| Таблица 3 | ||||

| Образец | Полимер A (мас. %) | Полимер B (мас. %) | Полимер C (мас. %) | Число циклов (счет) |

| СРАВНИТЕЛЬНЫЙ ПРИМЕР 1 | 0 | 0 | 100 | >200 |

| ПРИМЕР ИЗОБРЕТЕНИЯ 5 | 100 | 0 | 0 | >200 |

| ПРИМЕР ИЗОБРЕТЕНИЯ 4 | 50 | 50 | 0 | >200 |

| ПРИМЕР ИЗОБРЕТЕНИЯ 3 | 25 | 75 | 0 | >200 |

| СРАВНИТЕЛЬНЫЙ ПРИМЕР 6 | 0 | 100 | 0 | 130 |

Как и предполагалось, изготовленный из 100% RCP образец в сравнительном примере 1 соответствует требованиям долговечности шарнира, поскольку он в промышленных масштабах используется для данного производства в настоящее время. Образец в сравнительном примере 5 представляет собой 100% полимер A, многомодальный HDPE, у которого MFR превышает 50, и который соответствует требованиям долговечности шарнира, но, как представлено выше на фиг. 1, технологические характеристики в примере изобретения 5 не являются желательными для современного процесса инжекционного формования, поскольку они имеют более высокую вязкость при различных скоростях, чем используемый в настоящее время RCP (полимер C). Примеры изобретения 3 и 4 неожиданно демонстрируют хорошую долговечность шарнира, и, как представлено на фиг. 1, их технологические характеристики сопоставимы с RCP.

Таблица 4 представляет результаты второго исследования изобретенных композиций. Сравнительный пример 1 (100% полипропилен) и пример изобретения 2, 3 и 6 (100% полиэтилен) демонстрируют хорошую долговечность шарнира и хорошие технологические характеристики. Эти результаты показывают, что добавление многомодального HDPE к одномодальному HDPE в концентрациях, составляющих менее чем 25%, но более чем 10%, придает хорошие технологические характеристики для промышленного производства и хорошие характеристики долговечности шарнира для промышленного использования контейнера.

| Таблица 4 | |||||

| Образец | Полимер A (масс. %) | Полимер B (масс. %) | Полимер C (масс. %) | Число циклов (счет) | Максимальное инжекционное давление (фунтов на квадратный дюйм) |

| СРАВНИТЕЛЬНЫЙ ПРИМЕР 1 | 0 | 0 | 100 | >1000 | 1,894 |

| ПРИМЕР ИЗОБРЕТЕНИЯ 3 | 25% | 75% | 0 | 725 | 2,009 |

| ПРИМЕР ИЗОБРЕТЕНИЯ 11 | 15% | 85% | 0 | 379 | 1,890 |

| ПРИМЕР ИЗОБРЕТЕНИЯ 2 | 10% | 90% | 0 | 250 | 1,840 |

Дополнительные исследования представлены в таблице 5. Во всех примерах изготавливали шарнирные контейнеры, как проиллюстрировано на фиг. 3, 4, 5, 11 и исследовали долговечность шарнира. Ни в одном из сравнительных примеров не было выполнено предпочтительное минимальное требование долговечности шарнира, составляющее 200 циклов.

| Таблица 5 | |||

| Образец | Наименование материала | Тип | Число циклов (счет) |

| СРАВНИТЕЛЬНЫЙ ПРИМЕР 7 | 100% ПОЛИМЕР D | 105MI, 0,929 г/см3 LLDPE | <200 |

| СРАВНИТЕЛЬНЫЙ ПРИМЕР 8 | 100% ПОЛИМЕР E | 20MI, 0,924 г/см3 LLDPE | <200 5 |

| СРАВНИТЕЛЬНЫЙ ПРИМЕР 9 | 100% ПОЛИМЕР F | 50MI, 0,926 г/см3 LLDPE | <200 |

| СРАВНИТЕЛЬНЫЙ ПРИМЕР 10 | 100% ПОЛИМЕР G | 20MI, 0,954 г/см3 HDPE | <200 |

| СРАВНИТЕЛЬНЫЙ ПРИМЕР 6 | 100% ПОЛИМЕР В | 44MI, 0,951 г/см3 HDPE | <200 10 |

| СРАВНИТЕЛЬНЫЙ ПРИМЕР 12 | 50% ПОЛИМЕР H, 50% ПОЛИМЕР G | 50%: 40MI, 0,953 г/см3 HDPE 50%: 20MI, 0,954 г/см3 HDPE | <200 |

| СРАВНИТЕЛЬНЫЙ ПРИМЕР 13 | 50% ПОЛИМЕР H, 50% ПОЛИМЕР В | 50%: 40MI, 0,953 г/см3 HDPE 50%: 44ML 0,951 г/см3 HDPE | <200 15 |

| СРАВНИТЕЛЬНЫЙ ПРИМЕР 14 | 100% ПОЛИМЕР H | 40MI, 0,953 г/см3 HDPE | <200 |

Влияние красящих веществ, которые могут улучшать внешний вид контейнера в примере изобретения 3, представлено в таблице 6. В примере изобретения 3 добавляли 2 масс. % различных красящих веществ и получали пример изобретения 15. Полученные в результате шарниры исследовали, используя прибор для определения долговечности шарниров. Каждый шарнир исследовали в течение 1000 циклов или до разрушения, если оно наступало раньше. Эти исследования демонстрируют, что добавление красящих веществ в примере изобретения 3 приводило к сопоставимой или улучшенной долговечности шарнира.

| Таблица 6 | |||

| Образец | Полимерная композиция | Красящее вещество | Число циклов (счет) |

| ПРИМЕР ИЗОБРЕТЕНИЯ 3 | 25% ПОЛИМЕР A, 75% ПОЛИМЕР В | Отсутствует | 799 |

| ПРИМЕР ИЗОБРЕТЕНИЯ 15 | 25% ПОЛИМЕР A, 75% ПОЛИМЕР В | Бронзовый (1) | 902 |

| Зеленый (2) | 983 | ||

| Темно-синий (3) | 835 | ||

| Ярко-синий (4) | 898 | ||

| Прозрачный синий (5) | 742 | ||

| Желтый (6) | 901 | ||

| Примечания: красители, в том числе бронзовый (1), зеленый (2), темно-синий (3), ярко-синий (4) и желтый (6), получали в форме концентратов от компании Clariant International Ltd. (6, Rothausstrasse, CH-4132, Муттенц, Швейцария). Краситель прозрачный синий (5) получали в жидкой форме от компании ColorMatrix (680, North Rocky River Drive, Берея, штат Огайо 44017-1628, США). Эти красящие вещества являются известными и обычно используются для придания цвета пластмассовым изделиям. |

Были выполнены дополнительные исследования, чтобы определить воздействие изменения свойств полимера на долговечность шарнира. Результаты представлены в таблице 7; шарниры этих контейнеров исследовали с использованием прибора для определения долговечности шарнира. Каждый шарнир исследовали в течение 1000 циклов или до разрушения, если оно наступало раньше.

В первой серии экспериментов с использованием примеров изобретения 16 и 17 было продемонстрировано, что замена полимера A (MFR 65) полимером I (традиционный полимер HDPE, имеющий индекс текучести расплава 2,0 дг/мин при 190°C, MFR 31 и плотность 0,954 г/см3) в примере изобретения 3 значительно увеличивает долговечность шарнира. Число циклов испытания шарниров в примерах изобретения 16 и 17 превышало число циклов 130 испытания шарнира, продемонстрированное в сравнительном примере 6 (100% полимер B), см. выше таблицу 4, и, таким образом, продемонстрировано, что композиции, у которых соотношение индексов текучести расплава составляет 25 или более, обеспечивают улучшение характеристик шарнира.

Во второй серии экспериментов с использованием примеров изобретения 18-20 полимер B (индекс текучести расплава 44) в композиции примера изобретения 3 заменяли полимером J (традиционный полимер HDPE, имеющий индекс текучести расплава 66 дг/мин при 190°C и плотность 0,952 г/см3). Эти результаты демонстрируют возможность значительного улучшения долговечности шарнира даже при использовании полимера, имеющего более высокий индекс текучести расплава.

| Таблица 7 | ||

| Образец | Полимерная композиция | Число циклов (счет) |

| ПРИМЕР ИЗОБРЕТЕНИЯ 16 | 10% ПОЛИМЕР I, 90% ПОЛИМЕР В | 461 |

| ПРИМЕР ИЗОБРЕТЕНИЯ 17 | 25% ПОЛИМЕР I, 75% ПОЛИМЕР В | 600 |

| ПРИМЕР ИЗОБРЕТЕНИЯ 18 | 10% ПОЛИМЕР A, 90% ПОЛИМЕР J | 295 |

| ПРИМЕР ИЗОБРЕТЕНИЯ 19 | 15% ПОЛИМЕР A, 90% ПОЛИМЕР J | 550 |

| ПРИМЕР ИЗОБРЕТЕНИЯ 20 | 25% ПОЛИМЕР A, 90% ПОЛИМЕР J | 872 |

Определяли воздействие введения промышленной затравочной добавки на основе производного 1,2-циклогександикарбоновой кислоты (HHPA), содержащей 330 частей на миллион кальциевой соли этой кислоты (CAS# 491589-22-1) и 170 частей на миллион стеарата цинка (таблица 8). Затравочную добавку смешивали с композицией примера изобретения 3, получая пример изобретения 21, и шарнирные контейнеры изготавливали в процессе инжекционного формования. Шарниры этих контейнеров исследовали, используя прибор для определения долговечности шарнира. Каждый шарнир исследовали в течение 1000 циклов или до разрушения, если оно наступало раньше. Пример изобретения 21 показывал улучшенную долговечность шарнира, демонстрируя, что затравочная добавка (HHPA) улучшает долговечность шарнира на основе HDPE.

| Таблица 8 | |||

| Образец | Число циклов (счет) | Среднеквадратическое отклонение | Число повторов |

| ПРИМЕР ИЗОБРЕТЕНИЯ 3 | 904 | 81 | 20 |

| ПРИМЕР ИЗОБРЕТЕНИЯ 21 | 961 | 57 | 20 |

Чтобы лучше понять молекулярную структуру, которая обеспечивает улучшение долговечности шарнира, использовали гельпроникающую хроматографию (ГПХ). Таблица 9 представляет обзор результатов ГПХ и соответствующие характеристики долговечности шарниров.

Определение молекулярной массы (ММ) и молекулярно-массового распределения (ММР) методом высокотемпературной ГПХ

Для определения ММ и ММР использовали систему высокотемпературной гельпроникающей хроматографии от компании Polymer Char (Валенсия, Испания), состоящую из инфракрасного детектора IR-5 для определения концентрации/состава, детектора лазерного светорассеяния PDI 2040 от компании Precision Detector (в настоящее время Agilent) и четырехкапиллярного мостикового вискозиметра от компании Viscotek (в настоящее время Malvern). Несущий растворитель представлял собой 1,2,4-трихлорбензол (TCB). Подающий растворитель насос, встроенный дегазатор растворителя, автоматический пробоотборник и колоночный термостат поставляла компания Agilent. Блоки автоматического пробоотборника и детектора работали при 160°C, а блок колонок работал при 150°C. Колонки представляли собой четыре 13-микронные колонки PLgel Olexis от компании Agilent. Хроматографический растворитель и растворитель для изготовления образцов содержал 250 частей на миллион бутилированного гидрокситолула (BHT), и оба источника растворителя продували азотом. В полуавтоматическом режиме изготавливали полиэтиленовые образцы, имеющие заданную концентрацию 2 мг/мл, взвешивая образцы на управляемых компьютером весах и вводя вычисленное количество растворителя через автоматический пробоотборник. Образцы растворяли при 160°C в течение 3 часов при медленном перемешивании. Впрыскиваемый объем составлял 200 мкл, и скорость потока составляла 1,0 мл/мин.

Калибровку набора колонок ГПХ осуществляли, используя 21 стандартный образец полистирола с узким молекулярно-массовым распределением. Молекулярные массы данных стандартных образцов составляли от 580 до 8400000 г/моль, и они составляли шесть «коктейльных» смесей при, по меньшей мере, декадном интервале между отдельными молекулярными массами. Пиковые значения молекулярной массы стандартных образцов полистирола пересчитывали в молекулярную массу полиэтилена, используя следующее уравнение согласно описанию в статье Williams и Ward (J. Polym. Sci., Polym. Let., 1968 г., т. 6, с. 621):

Здесь значение B составляет 1,0, а экспериментально определенное значение A составляет приблизительно 0,38.

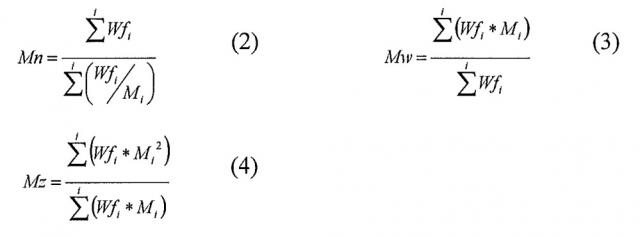

Использовали многочлен пятого порядка, чтобы совместить соответствующие эквивалентные полиэтилену калибровочные точки, полученные из уравнения (1), с их наблюдаемыми значениями объемов элюирования для каждого из стандартных образцов полистирола. Среднечисленные, средневзвешенные и z-средние значения молекулярной массы вычисляли согласно следующим уравнениям:

Здесь Wfi представляет собой массовую долю компонента под номером i, и Mi представляет собой молекулярную массу этого компонента.

Коэффициент полидисперсности ММР представляет собой соотношение средневзвешенной молекулярной массы (Mw) и среднечисленной молекулярной массы (Mn).

Точное значение A определяли путем изменения значения A в уравнении (1) до тех пор, пока средневзвешенная молекулярная масса, вычисленная с использованием уравнения (3), и соответствующий полином объема удерживания не согласовывались с независимо определенным значением Mw, полученным с использованием стандартного образца линейного гомополимера с известной средневзвешенной молекулярной массой, составляющей 115000 г/моль.

В случае примера изобретения 5 исследование показало достаточную долговечность шарнира, составляющую более чем 200 циклов, но данная композиция не обеспечивает такие же благоприятные технологические условия, как в случае примеров изобретения, где одновременно присутствуют первый и второй компоненты HDPE. В частности, сравнительный пример 6 показывает неприемлемую долговечность шарнира. Сопоставление всех примеров изобретения со сравнительным примером 6 показывает, что увеличение значений Mz и Mz/Mw является желательным для хорошего качества шарниров. Таким образом, для хорошей долговечности шарнира оказывается желательным, чтобы значение Mz составляло 200000 г/моль или более и предпочтительно 250000 г/моль или более.

Все полимеры, используемые в настоящих примерах, имеют значение Mw, составляющее 40000 г/моль или более. Для получения благоприятных характеристик обработки/формования оказывается желательным, чтобы значение Mw составляло менее чем 70000 г/моль и предпочтительнее менее чем 65000 г/моль.

| Таблица 9 | |||||||||

| Описание | Mn(г/моль) | Mw (г/моль) | Mz (г/моль) | Mz/Mw | Mw/Mn | Индекс текучести расплава (дг/мин) | Отношение индексов текучести расплава (MFR) | Число циклов (счет) | |

| ПРИМЕР ИЗОБРЕТЕНИЯ 5 | 100% ПОЛИМЕР A | 8,357 | 112,096 | 560,006 | 5,0 | 13,4 | 1,4 | 69 | >200 |

| СРАВНИТЕЛЬНЫЙ ПРИМЕР 6 | 100% ПОЛИМЕР В | 9,272 | 44,236 | 160,331 | 3,6 | 4,8 | 44,0 | 25 | 130 |

| ПРИМЕР ИЗОБРЕТЕНИЯ 3 | 25% ПОЛИМЕР A 75% ПОЛИМЕР В | 8,746 | 61,373 | 343,379 | 5,6 | 7,0 | 16,7 | 34 | 799 |

| ПРИМЕР ИЗОБРЕТЕНИЯ 20 | 25% ПОЛИМЕР A 75% ПОЛИМЕР J | 8,192 | 57,594 | 332,456 | 5,8 | 7,0 | 21,7 | 35 | 872 |

| ПРИМЕР ИЗОБРЕТЕНИЯ 17 | 25% ПОЛИМЕР 175% ПОЛИМЕР В | 10,273 | 59,317 | 273,803 | 4,6 | 6,1 | 16,3 | 29 | 600 |

| ПРИМЕР ИЗОБРЕТЕНИЯ 19 | 15% ПОЛИМЕР A 85% ПОЛИМЕР J | 8,516 | 52,248 | 286,834 | 5,5 | 6,1 | 33,0 | 29 | 550 |

| ПРИМЕР ИЗОБРЕТЕНИЯ 16 | 10% ПОЛИМЕР I 90% ПОЛИМЕР В | 9,746 | 49,607 | 204,598 | 4,1 | 5,1 | 27,8 | 25 | 461 |

| ПРИМЕР ИЗОБРЕТЕНИЯ 18 | 10% ПОЛИМЕР A 90% ПОЛИМЕР J | 8,466 | 45,008 | 212,951 | 4,7 | 5,3 | 39,5 | 29 | 414 |

Измеренные при 190°C капиллярные реологические свойства образцов согласно примерам изобретения представлены на фиг. 2. При скорости сдвига, составляющей 200/с, оказывается желательной вязкость от 150 до 250 Па•с для получения желательных технологических характеристик изготовленной инжекционным формованием гибкой шарнирной детали. При скорости сдвига, составляющей 8000/с, оказывается желательной вязкость от 25 до 40 Па⋅с для получения желательных технологических характеристик изготовленной инжекционным формованием гибкой шарнирной детали.

Капиллярную вязкость измеряли при 190°C, используя капиллярный реометр Rosand RH 2000, оборудованный плоским впускным конусом (180°) длиной 16 мм и диаметром 1 мм, при кажущейся скорости сдвига, составляющей от 160 до 6300 с-1. Для учета эффекта уменьшения вязкости при сдвиге применяется поправка Рабиновича (Rabinowitsch).

Фиг. 2 графически представляет полученные значения исправленной вязкости как функции исправленной скорости сдвига для описанных выше сравнительных примеров и примеров изобретения.

Шарнирные изделия

Шарнирное изделие по определению состоит из множества элементов, соединенных непрерывной или разделенной на части или сегменты и имеющей меньшую толщину секцией, которая служит в качестве опоры, позволяющей одному или нескольким элементам отклоняться от занятого при формовании положения. Как описывает Энциклопедия технологии упаковки Wiley (второе издание), имеющее шарнирную верхнюю часть изделие, которое используется в качестве контейнера, содержит дозировочное отверстие, находящееся в навинчивающейся или защелкивающейся части или встроенное в основание изделия, и его можно осуществлять разнообразными способами.

Используемые конструкции шарнирного изделия представляют собой, но не ограничиваются этим, конструкции с одной петлей, двумя петлями, множеством петель и петлями с удлиненными крыльями (типа «бабочка»), которые проиллюстрированы на фиг. 1-8.

Фиг. 3, 4 и 5 представляют подробные перспективные изображения контейнеров с двумя смещенными шарнирными петлями.

Фиг. 6, 7 и 8 представляют подробные виды сверху вариантов осуществления конструкции контейнера, имеющего шарнирные петли с удлиненными крыльями типа «бабочка».

Фиг. 9 представляет вид сверху варианта осуществления центрально-сочлененного кулачкового контейнер