Способы и системы для применения в лазерной обработке

Иллюстрации

Показать всеИзобретение относится к способу формирования отверстий в стенке полого объекта (варианты) и системе защиты поверхности во время лазерной обработки. Во время лазерной обработки осуществляют подачу в полость объекта лазерной обработки текучей среды, не обладающей свойствами поглощать лазерное излучение, и направление на стенку объекта лазерной обработки множества лазерных импульсов, сконфигурированных на формирование отверстия в стенке. По меньшей мере один лазерный импульс проходит через отверстие и поступает в полость в то время, как в нее подается текучая среда, и падает одновременно на текучую среду и поверхность, за счет чего предотвращается повреждение задней стенки. 3 н. и 17 з.п. ф-лы, 36 ил.

Реферат

Приоритет настоящей заявки испрашивается на основании предварительной заявки США 61/568059, поданной 7 декабря 2011 заявителем Foreman и др., под названием "METHODS AND SYSTEMS FOR USE IN LASER MACHINING", которая во всей полноте в порядке ссылки включена в настоящую заявку.

Область техники

Настоящее изобретение относится в целом к лазерной обработке, более точно, к защите обрабатываемого изделия от нежелательных ударных воздействий лазера.

Уровень техники

При лазерной обработке целевое обрабатываемое изделие подвергают воздействию множества лазерных импульсов с целью просверлить в нем отверстие. Тем не менее, энергия лазерного излучения обычно проникает сквозь обрабатываемое изделие или отражается от обрабатываемого изделия, а затем достигает какой-либо области или другой поверхности обрабатываемого изделия, вызывая его повреждение. Например, энергия лазерного излучения вызывает повреждение задней стенки обрабатываемого изделия напротив участка обрабатываемого изделия, на котором просверливается отверстие. Стандартные решения с целью уменьшения этого повреждения задней стенки включают введение между поверхностью, в которой просверливается отверстие, и задней стенкой обрабатываемого изделия текучей среды с барьерными или поглощающими лазерное излучение свойствами, такими как у светопоглощающих частиц, частиц пигмента, красителей, флуоресцентных частиц или у масляной/водной эмульсии со светорассеивающей способностью.

Сущность изобретения

В нескольких вариантах осуществления изобретения преимущественно преодолены упомянутые, а также другие недостатки за счет способов защиты поверхности во время лазерной обработки. В некоторых вариантах осуществления способы защиты поверхности во время лазерной обработки включают подачу в полость объекта лазерной обработки текучей среды, не обладающей свойствами поглощать лазерное излучение; и направление на стенку объекта лазерной обработки множества лазерных импульсов, сконфигурированных на формирование отверстия в стенке, при этом по меньшей мере один лазерный импульс проходит через отверстие, поступает в полость в то время, как в нее подается текучая среда, и падает одновременно на текучую среду и поверхность, за счет чего предотвращается повреждение задней стенки.

В некоторых вариантах осуществления предложены системы для использования с целью защиты поверхностей во время лазерной обработки, содержащие защитную подложку, сконфигурированную на размещение в полости объекта лазерной обработки, в результате чего при прохождении через отверстие в объекте, сформированное посредством лазерной обработки лазерный импульс, выполняющий лазерную обработку, падает на защитную подложку, и поступает в полость, при этом предотвращается столкновение лазерного импульса с задней стенкой объекта при его прохождении через полость со стороны отверстия; и источник текучей среды, установленный в определенном положении относительно защитной подложки и сконфигурированный на подачу текучей среды на защитную подложку.

В других вариантах осуществления способы лазерной обработки включают конфигурирование лазерного источника относительно объекта лазерной обработки, на одном из участков которого находится внутренняя полость; управление лазерным источником с целью генерирования последовательности лазерных импульсов; подачу текучей среды в полость во время управления лазерным источником; и выбор лазерных импульсов для направления на один из участков объекта, на котором должно быть выполнено отверстие, чтобы на объект направлялись не все лазерные импульсы, при этом за счет синхронизации импульсов, направляемых на объект, обеспечивается защита задней стенки объекта от повреждения, которое в противном случае было бы вызвано одним или несколькими из лазерных импульсов, направленных на объект.

Краткое описание чертежей

Перечисленные и другие особенности, признаки и преимущества нескольких вариантов осуществления настоящего изобретения будут лучше поняты из следующего далее его более подробного описания в сочетании со следующими чертежами, на которых:

на фиг. 1 показан упрощенный вид в поперечном разрезе объекта лазерной обработки,

на фиг. 2 показан упрощенный вид в поперечном разрезе проиллюстрированного на фиг. 1 объекта во время лазерной обработки, когда лазерный импульс проникает через стенку и вызывает повреждение задней стенки,

на фиг. 3 показана упрощенная блок-схема системы защиты согласно некоторым вариантам осуществления,

на фиг. 4 показана упрощенная блок-схема защитной подложки, сообщающейся с трубопроводом для текучей среды, согласно некоторым вариантам осуществления,

на фиг. 5 показан упрощенный вид в перспективе защитной подложки согласно некоторым вариантам осуществления,

на фиг. 6 показан упрощенный вид с частичным вырезом защитной подложки согласно некоторым вариантам осуществления,

на фиг. 7 показан упрощенный вид в перспективе системы защиты согласно некоторым вариантам осуществления,

на фиг. 8 показана упрощенная блок-схема системы лазерной обработки согласно некоторым вариантам осуществления,

на фиг. 9 показана упрощенная блок-схема системы лазерной обработки согласно некоторым вариантам осуществления,

на фиг. 10А показана упрощенная блок-схема, иллюстрирующая один из примеров реализации системы лазерной обработки и проиллюстрированного на фиг. 9 ограничителя импульсов согласно некоторым вариантам осуществления,

на фиг. 10Б показана упрощенная временная диаграмма, отображающая синхронизацию лазерных импульсов при лазерной обработке согласно некоторым вариантам осуществления,

на фиг. 10В показана упрощенная блок-схема, иллюстрирующая один из примеров реализации системы лазерной обработки и проиллюстрированного на фиг. 9 ограничителя импульсов согласно некоторым вариантам осуществления,

на фиг. 10Г показана упрощенная временная диаграмма, отображающая синхронизацию лазерных импульсов при лазерной обработке согласно некоторым вариантам осуществления,

на фиг. 11 показана упрощенная блок-схема процесса лазерной обработки с защитой задней стенки согласно некоторым вариантам осуществления,

на фиг. 12 показана упрощенная блок-схема процесса лазерной обработки с защитой задней стенки объекта лазерной обработки согласно некоторым вариантам осуществления,

на фиг. 13 показана упрощенная блок-схема процесса лазерной обработки объекта согласно некоторым вариантам осуществления,

на фиг. 14 показана упрощенная блок-схема процесса защиты задней стенки объекта во время его лазерной обработки согласно некоторым вариантам осуществления,

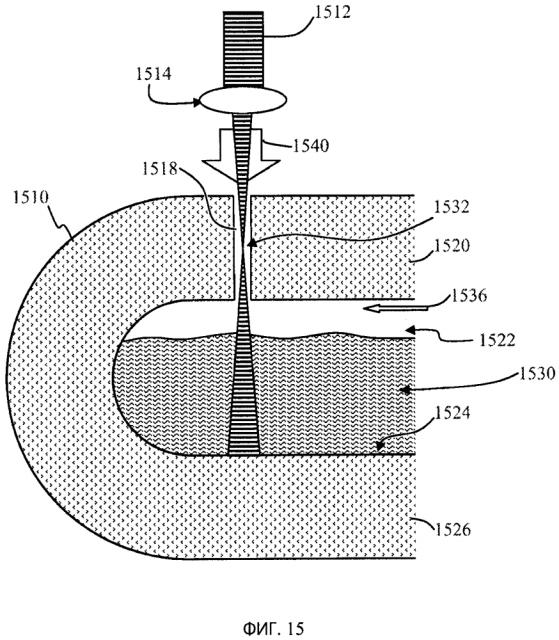

на фиг. 15 показан упрощенный схематический вид в поперечном разрезе объекта во время его лазерной обработки согласно некоторым вариантам осуществления,

на фиг. 16А показана упрощенная временная диаграмма, отображающая синхронизацию лазерных импульсов при лазерной обработке согласно некоторым вариантам осуществления,

на фиг. 16Б показана упрощенная временная диаграмма, отображающая синхронизацию лазерных импульсов при лазерной обработке согласно некоторым вариантам осуществления,

на фиг. 17 показана упрощенная временная диаграмма, отображающая синхронизацию лазерных импульсов при лазерной обработке согласно некоторым вариантам осуществления,

на фиг. 18 показана упрощенная блок-схема системы лазерной обработки, согласно некоторым вариантам осуществления,

на фиг. 19 показана упрощенная блок-схема процесса обеспечения защиты задней стенки во время лазерной обработки согласно некоторым вариантам осуществления,

на фиг. 20 показана упрощенная блок-схема процесса лазерной обработки объекта согласно некоторым вариантам осуществления,

на фиг. 21 показан один из примеров вида в поперечном разрезе объекта с просверленным лазером отверстием без защиты задней стенки,

на фиг. 22 показан один из примеров вида в поперечном разрезе объекта с просверленным лазером отверстием с защитой задней стенки согласно некоторым вариантам осуществления,

на фиг. 23 показан упрощенный схематический вид в поперечном разрезе системы защиты при лазерной обработке согласно некоторым вариантам осуществления,

на фиг. 24 показан упрощенный вид в поперечном разрезе альтернативной системы защиты при лазерной обработке согласно некоторым вариантам осуществления,

на фиг. 25 проиллюстрирована система для использования при реализации способов, методов, управления, устройств, оборудования, систем, компьютеров и т.п. для обеспечения лазерной обработки с защитой задней стенки объекта лазерной обработки согласно некоторым вариантам осуществления,

на фиг. 26 и 27 показаны изображения систем защиты с защитными подложками согласно некоторым вариантам осуществления,

на фиг. 28 показан вид в перспективе системы защиты для применения в системе защиты при лазерной обработке согласно некоторым вариантам осуществления,

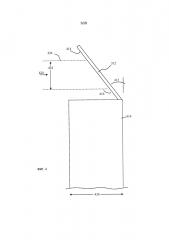

на фиг. 29 показан упрощенный вид в поперечном разрезе участка, проиллюстрированной на фиг. 28 системы защиты согласно некоторым вариантам осуществления,

на фиг. 30 показан вид в перспективе проиллюстрированной на фиг. 28 системы защиты относительно монтажной стойки, которая используется для установки защитной подложки системы защиты внутри объекта лазерной обработки согласно некоторым вариантам осуществления,

на фиг. 31 проиллюстрирован упрощенный частичный вид в поперечном разрезе участка проиллюстрированной на фиг. 28 системы защиты, установленной внутри одного из примеров объекта лазерной обработки согласно некоторым вариантам осуществления,

на фиг. 32 показан упрощенный вид в поперечном разрезе по оси А-А, проиллюстрированной на фиг. 31 системы защиты согласно некоторым вариантам осуществления,

на фиг. 33А показан упрощенный вид в поперечном разрезе участка системы защиты при лазерной обработке согласно некоторым вариантам осуществления,

на фиг. 33Б проиллюстрирован упрощенный частичный вид в поперечном разрезе участка проиллюстрированной на фиг. 33 системы защиты при лазерной обработке, установленной внутри одного из примеров объекта лазерной обработки, согласно некоторым вариантам осуществления,

на фиг. 34А показан упрощенный вид в поперечном разрезе участка системы защиты при лазерной обработке согласно некоторым вариантам осуществления,

на фиг. 34Б проиллюстрирован упрощенный частичный вид в поперечном разрезе участка проиллюстрированной на фиг. 34А системы защиты при лазерной обработке, установленной внутри одного из примеров объекта лазерной обработки, согласно некоторым вариантам осуществления,

на фиг. 35 показано изображение объекта с повреждением в результате лазерной обработки без защиты задней стенки,

на фиг. 36 показано изображение объекта без повреждений задней стенки после лазерной обработки с защитой задней стенки согласно некоторым вариантам осуществления.

Одинаковыми ссылочными позициями на различных фигурах чертежей обозначены одинаковые элементы. Специалисты учтут, что для простоты и ясности проиллюстрированные на чертежах элементы необязательно представлены в масштабе. Например, размеры некоторых элементов на чертежах могут быть преувеличены относительно других элементов, чтобы облегчить понимание различных вариантов осуществления настоящего изобретения. Кроме того, обычные и хорошо известные элементы, применимые или необходимые в каком-либо промышленно оправданном варианте осуществления, часто не представлены, чтобы не загромождать изображение различных вариантов осуществления настоящего изобретения.

Подробное описание изобретения

Следующее далее описание имеет целью не ограничение изобретения, а лишь раскрытие общих принципов примеров его осуществления. Соответственно, объем изобретения должен определяться на основании формулы изобретения.

Используемые в описании формулировки "один из вариантов осуществления" "вариант осуществления", "некоторые варианты осуществления", "некоторые примеры реализации" или аналогичные формулировки, означают, что конкретный признак, структура или характеристика, описанные применительно к такому варианту осуществления, включены по меньшей мере в один из вариантов осуществления настоящего изобретения. Формулировки "один из вариантов осуществления" "вариант осуществления", "некоторые варианты осуществления" и аналогичные формулировки, используемые в описании, могут относиться, но необязательно относятся к одному и тому же варианту осуществления.

Кроме того, описанные признаки, структуры или характеристики изобретения могут сочетаться любым применимым способом в одном или нескольких вариантах осуществления. В следующем далее описании приведено множество конкретных подробностей, таких как примеры программирования, программных модулей, вариантов выбора пользователем, сетевых транзакций, запросов баз данных, структур баз данных, аппаратных модулей, схем аппаратного обеспечения, аппаратных микросхем и т.д., имеющих целью обеспечить доскональное понимание вариантов осуществления настоящего изобретения. Тем не менее, специалист в соответствующей области техники поймет, что изобретение может быть осуществлено на практике без одной или нескольких конкретных подробностей или с использованием других способов, компонентов, материалов и т.п. В некоторых случаях хорошо известные структуры, материалы или операции не проиллюстрированы или подробно не описаны, чтобы не затруднять понимание особенностей изобретения.

На фиг. 1 показан упрощенный схематический вид в поперечном разрезе объекта 112 лазерной обработки. Например, лазерная обработка может иметь целью формирования отверстия в стенке 114 объекта 112 в заданном положении 116. Тем не менее, в некоторых случаях лазерная обработка может вызывать повреждение поверхности 120 напротив обрабатываемой стенки, когда лазерные импульсы в процессе обработки проникают через стенку 114, поступают в полость 122 объекта и ударяются о поверхность 120. Для простоты поверхность 120 напротив обрабатываемой стенки далее называется поверхностью задней стенки.

На фиг. 2 показан упрощенный схематический вид в поперечном разрезе объекта 112 во время лазерной обработки, когда лазерный импульс 212 проникает через стенку 114. Во время лазерной обработки лазерные импульсы формируют отверстие 214 в стенке 114. Обычно на объект направляют один или несколько дополнительных лазерных импульсов с целью получения отверстия желаемого размера и/или качества. Соответственно, по меньшей мере часть этих лазерных импульсов, направляемых на объект после того, как создано первоначальное отверстие, проходит через отверстие 214, поступает в полость 122 и может сталкиваться с поверхностью 120 задней стенки. Соответственно, лазерный импульс 212, сталкивающийся с поверхностью 120 задней стенки, может вызывать ее повреждение 220, в особенности, когда поверхность 120 задней стенки находится относительно близко к отверстию 214. Степень повреждения, которое может наноситься, может зависеть от многих факторов, включая без ограничения расстояние между фокусом 218 лазерного импульса 212 и поверхностью 120 задней стенки, интенсивность и/или мощность лазерного импульса, степень или угол рассеяния лазерного импульса, длительность воздействия лазерного импульса на поверхность 120 задней стенки, поляризацию, энергию импульса и другие факторы, включая глубину просверливаемого отверстия, материал, размер и конусность. Следует отметить, что поскольку назначением лазерной обработки обычно является формирование отверстия 214 или другой выемки в стенке 114, лазерный импульс 212, проходящий через отверстие 214 и сталкивающийся с поверхностью 120 задней стенки, способен повреждать ее, в особенности, когда поверхность 120 задней стенки находится относительно близко к точке 218 фокуса лазера. В некоторых случаях повреждение 220 может являться достаточно обширным и вызывает внешнее повреждение 222 наружной поверхности 224 и/или образование нежелательного отверстия в стенке, образующей поверхность 120 задней стенки. Соответственно, в некоторых вариантах осуществления предложены системы, оборудование, способы и процессы ограничения и/или предотвращения повреждения поверхности 120 задней стенки.

На фиг. 3 показана упрощенная блок-схема системы 310 защиты согласно некоторым вариантам осуществления. Система 310 защиты содержит защитную подложку 312, которая расположена на опоре 314. Опора сконфигурирована на размещение в полости 318 объекта 320 лазерной обработки и установку защитной подложки 312 в определенное положение внутри полости 318 на траектории лазерного импульса 324.

Во время лазерной обработки лазерный импульс 324 направляют на стенку 326 объекта 320. Например, в некоторых случаях направляют на стенку 326 последовательность лазерных импульсов для формирования отверстия 330 в стенке. При проникании последовательности лазерных импульсов через стенку они могут проходить далее через полость 318 и сталкиваться с защитной подложкой 312. Соответственно, защитная подложка 312 ограничивает, а в некоторых случаях предотвращает столкновение лазерных импульсов с задней стенкой 332 и предотвращает повреждение задней стенки.

В некоторых вариантах осуществления опора 314 может дополнительно содержать и/или может быть выполнена из трубопровода, связанного с источником текучей среды (не показанным на фиг. 3). Соответственно, трубопровод 314 для текучей среды способен подавать текучую среду в полость 318, при подаче которой текучая среда обычно соприкасается с защитной подложкой 312. Кроме того, в некоторых вариантах осуществления трубопровод сконфигурирован на подачу текучей среды для воздействия на поверхность защитной подложки 312. Соответственно, текучая среда из трубопровода соприкасается с поверхностью, с которой сталкиваются лазерные импульсы. Текучая среда ограничивает расширение плазмы, образующейся на поверхности, и тем самым помогает ослаблять увеличение локального поглощения лазерного излучения, сопутствующего материалу защитной подложки с более протяженными градиентами, которые могли бы существовать в противном случае, и по меньшей мере в некоторых случаях помогает сохранять отражательную способность поверхности для отражения по меньшей мере части лазерных импульсов. За счет того, что продолжают распространяться отраженные лазерные импульсы, снижается их интенсивность и вероятность дальнейшего повреждение внутренних поверхностей полости. Текучая среда дополнительно помогает рассеивать тепло и ограничивает разрушение поверхности защитной подложки 312 вследствие образования плазмы. Помимо этого, текучая среда способна ограничивать разбрызгивание материала в результате лазерной обработки и потенциальное повреждение покрытий внутренних поверхностей объекта вследствие разбрызгивания. В некоторых случаях текучая среда может подаваться по трубопроводу в охлажденном виде и под давлением, и при выпуске из него имеет тенденцию замерзать.

В некоторых примерах реализации объект 320 может быть ориентирован таким образом, чтобы способствовать удалению текучей среды, введенной в полость 318, и/или отведению от защитной подложки 312 избытка воздействующей на нее текучей среды, за счет чего может обеспечиваться поток текучей среды над защитной подложкой и усиливаться охлаждающее действие текучей среды. Например, в некоторых примерах реализации объект может быть расположен таким образом, чтобы избыток текучей среды вытекал из полости под действием силы тяжести со скоростью, по меньшей мере равной скорости подачи текучей среды по трубопроводу 314 для текучей среды или превосходящей ее. Дополнительно или в качестве альтернативы, для облегчения удаления текучей среды может применяться вакуум. Во многих вариантах осуществления важно поддерживать контакт текучей среды с защитной подложкой 312 и не затоплять текучей среды просверливаемое отверстие 330. Соответственно, регулируется поток текучей среды, поступающей на участок защитной подложки 312, на который воздействует лазер, и, следовательно, в полость 318. При слишком низкой скорости потока текучей среды защитная подложка 312 может надлежащим образом не сохранять покрытие, а при слишком высокой скорости может быть затруднительным или невозможным предотвращать присутствие текучей среды вблизи просверливаемого отверстия 330. Эти два конкурирующие фактора могут иметь меньшее значение в случае увеличения полости. Как показали лабораторные испытания с использованием полостей определенных размеров и мощностей лазерного излучения для сверления отверстий определенных размеров, во время лазерной обработки с частотой следования импульсов около 2000 импульсов в секунду скорость потока составляет около 1 м/сек или более.

В некоторых вариантах осуществления система 310 защиты дополнительно содержит газопровод 340, также сконфигурированный на размещение внутри полости 318. Кроме того, газопровод может размещаться на участке полости, на котором просверливается отверстие 330. Газ, такой как воздух, кислород или другой применимый газ может подаваться в полость, чтобы ограничить, а в некоторых случаях предотвратить поступление жидкости, подаваемой по трубопроводу 314 для текучей среды, в отверстие 330 после того, как оно сформировано путем лазерной обработки. Например, выходное отверстие газопровода 340 может служить для подачи потока газа через отверстие 330 и может оттеснять текучую среду от отверстия. Кроме того или в качестве альтернативы, в некоторых случаях на просверливаемое отверстие 330 может направляться один или несколько внешних потоков или струй газа. Внутренняя струя газа и/или внешние струи газа также способствуют тому, чтобы не допускать поступление текучей среды в отверстие 330 и/или ее присутствие вблизи просверливаемого отверстия. В некоторых вариантах осуществления внешняя струя воздуха имеет в целом общую ось с лучом лазера (например, за счет фокусирования лазера на отверстии или трубопроводе нагнетательного сопла для газа). Существенное давление на внешнюю струю воздуха (например, порядка десятков фунтов на кв. дюйм и т.п., которое может зависеть от размера просверливаемого отверстия, частоты следования импульсов и/или другой выполняемой инструментальной обработки) в сочетании с весьма умеренной скоростью подачи внутренней струи воздуха значительно облегчает отведение воды из области вблизи просверливаемого отверстия. Кроме того, может быть важным регулировать скорость потока внутренней струи воздуха с тем, чтобы отводить текучую среды от просверливаемого отверстия 330, но не настолько, чтобы текучая среда переставала соприкасаться с защитной подложкой 312.

На фиг. 4 показана упрощенная блок-схема защитной подложки 312, сообщающейся с трубопроводом 314 для текучей среды. В некоторых вариантах осуществления защитная подложка 312 расположена под углом 412 к трубопроводу 314 для текучей среды. Выходящая из трубопровода текучая среда может иметь достаточную силу, чтобы непосредственно воздействовать на первую поверхность 414 защитной подложки 312. Аналогичным образом, защитная подложка 312 может быть сконфигурирована таким образом, чтобы при нахождении системы 310 защиты внутри полости 318 защитная подложку 312 располагалась под косым углом 416 к траектории, направлению распространения или оси 420 лазерного импульса 324. По существу, лазерный импульс способен рассеиваться по защитной подложке 312 большей площади. Хотя это может использоваться в некоторых вариантах осуществления, это не всегда обязательно. Например, в некоторых случаях защитная подложка 312 может располагаться перпендикулярно лазерному импульсу 324. В некоторых примерах реализации конфигурация, ориентация, угол и т.п. защитной подложки 312 относительно оси лазера 420 могут выбираться таким образом, чтобы лучше взаимодействовать с защищаемым устройством и/или защищать его. Например, поскольку большинство топливных инжекторов имеют коническую форму изнутри, защитная подложка может располагаться под углом лазерному лучу, чтобы легче входить в полость. В других вариантах осуществления защитная подложка может иметь альтернативную конфигурацию, такую как коническая или конусообразная, параболическая или другая такая форма с желаемым углом к оси 420 лазерного импульса 324. В других случаях защитная подложка может иметь альтернативные формы, такие как круглая, сферическая, трубчатая или другие применимые формы. Кроме того или в качестве альтернативы, в некоторых вариантах осуществления защитная подложка может перемещаться или поворачиваться с целью распределения воздействия лазерных импульсов на протяжении большей площади и/или увеличения охлаждения защитной подложки. Например, в некоторых случаях защитная подложка может являться радиально симметричной (например, в форме трубы с отверстиями, выполненными в поверхности). Кроме того, в некоторых вариантах осуществления защитная подложка может поворачиваться с целью изменения ее площади поверхности, на которую воздействует лазер.

Защитная подложка 312 может быть изготовлена из одного или нескольких из множества материалов. В некоторых вариантах осуществления защитной подложкой 312 является продолжение трубопровода 314 для текучей среды. Например, трубопровод 314 для текучей среды может быть разрезан вблизи конца и образовывать защитную подложку 312. Кроме того, защитная подложка 312 может быть сформирована и/или согнута под желаемым углом 412. В других вариантах осуществления защитная подложка 312 сформирована под желаемым углом и прикреплена или иначе соединена с трубопроводом 314 для текучей среды. Размеры защитной подложки 312 могут быть дополнительно сконфигурированы в зависимости от размера полости 318, расчетной высоты, ширины и/или диаметра 424 лазерного импульса 324. Аналогичным образом, размер или диаметр 430 трубопровода может зависеть от размера полости и расчетного количества подаваемой текучей среды, размера лазерного импульса, размера защитной подложки 312 и/или других таких факторов. Кроме того, в некоторых вариантах осуществления защитная подложка 312 может быть снабжена поверхностными структурами, неровностями, неконгруэнтностями и/или изменчивостями, такими как без ограничения впадины, отверстия, выступы, гофры, пики, пирамиды, канавки, гребни, углубления, выросты, шероховатость и/или другие поверхностные структуры, неровности или сочетания таких поверхностных структур и/или неровностей.

При проведении некоторых испытаний изготавливали защитную подложку 312 из тонкого листа материала, разрезали по форме, а затем прикрепляли лентой или приклеивали к концу трубопровода 314. В некоторых случаях может быть желательным формировать защитную подложку с 360-градусным охватом за исключением места, в котором просверливаемое отверстие входит в полость. В этом случае воздух и вода могут поступать в размещенные соответствующим образом прорези, соединенные с трубопроводом посредством поворотная муфта.

На фиг. 5 показан упрощенный вид в перспективе защитной подложки 312 согласно некоторым вариантам осуществления. Защитная подложка 312 может быть снабжена множеством отверстий 512, выемок или других таких поверхностных структур. В некоторых вариантах осуществления защитная подложка 312 содержит сетку или матрицу отверстий 512, проходящих сквозь защитную подложку. Защитная подложка 312 может быть изготовлена из множества материалов или сочетаний материалов. Например, в некоторых вариантах осуществления защитная подложка может быть изготовлена из того же материла, что и трубопровод 314 для текучей среды и/или вырезана из него. Кроме того или в качестве альтернативы, защитная подложка 312 может быть изготовлена из Inconel®, меди, никеля, стали, углерода, керамики, серебра, тугоплавких металлов, карбида вольфрама или других таких материалов или сочетаний таких материалов. Помимо этого, в некоторых случаях выбираемый для использования материал является по меньшей мере частично отражающим, полируется для придания отражающей способности, и/или поверхность, с которой сталкивается лазерный импульс, может быть покрыта отражающим материалом.

Как описано выше, размеры защитной подложки 312 могут зависеть от ожидаемой лазерной обработки, количества и/или типа текучей среды, подаваемой в полость 118 объекта 320 обработки, расчетного диаметра или размеров 424 и/или площади поперечного сечения лазерных импульсов, типа, интенсивности и/или мощности лазерных импульсов, применяемых при обработке, прогнозированной продолжительности воздействия лазерных импульсов и других таких факторов. Например, до настоящего времени был проведен ряд успешных испытаний по меньшей мере при частичном следовании четырем требованиям к конструированию. Во-первых, защитную подложку располагают таким образом, чтобы она находилась на максимальном удалении от точки фокуса лазера. Например, при лазерной обработке топливного инжектора защитная подложка 312 может быть выгодно расположена у стенки полости напротив просверливаемого отверстия (например, в некоторых испытания на расстоянии 1-3 мм от просверливаемого отверстия). Это требование может диктовать придание защитной подложке надлежащей формы, чтобы размещать ее таким образом. При наличии достаточного расстояния размещение защитной подложки на еще большем расстоянии, чем определенное расстояние от задней стенки, не имеет смысла.

Во-вторых, по меньшей мере в некоторых случаях реализации были получены лучшие результаты с использованием высокопрочного по своей природе материала (например, Inconel), для размягчения которого требуется высокая температура. Хотя точный механизм, отвечающий за этот эффект неясен, возможно, что прочные материалы являются более стойкими к эрозии, возникающей вследствие кавитации, присущей взаимодействию между защитной подложкой и текучей средой под действием лазерных импульсов.

В-третьих, при формировании решетки 512 конусных отверстий в защитной подложке желаемая матрица отверстий формируется из одних материалов легче, чем из других. По меньшей мере в некоторых случаях реализации желаемой матрицей отверстий является матрица, в которой отверстия постепенно и не быстро сходят на конус и обычно расположены максимально близко друг к другу. Если в защитной подложке отсутствует сетка 512 отверстий, это требование неприменимо.

В-четвертых, выбирают достаточно толстую защитную подложку с запасом на абляцию самой защитной подложки. В некоторых испытаниях при сверлении первых нескольких отверстий в инжекторе происходила абляция верхних 100 мкм защитной подложки, а затем скорость абляции значительно снижалась. Точный механизм, лежащий в основе этого явления, неизвестен, но может быть связан с "притиркой" углов падения лазерных лучей при столкновении с защитной подложкой. В некоторых экспериментах выбиралась толщина 300 мкм.

Кроме того или в качестве альтернативы, могут приниматься во внимание другие требования к конструированию. Например, в некоторых вариантах осуществления текучую среду направляют на защитную подложку таким образом, чтобы текучая среда поступала в ее отверстия.

Помимо этого, текучая среда может направляться на подложку под таким углом и достаточным усилием, чтобы обеспечить ее поступление в большинство отверстий для достижения одного или нескольких заданных уровней заполнения.

На фиг. 6 показан упрощенный вид с частичным вырезом защитной подложки 312 согласно некоторым вариантам осуществления. В защитной подложке 312 может иметься множество отверстий 512, которые проходят по ее толщине от первой поверхности 612 до второй поверхности 614. В некоторых вариантах осуществления стенки отверстий 512 сходят на конус между первой поверхностью 612 и второй поверхностью 614 и/или имеют в целом коническую форму.

За счет отверстий 512 и конусной конфигурация обеспечивается увеличение площади поверхности, с которой сталкивается лазерный импульс. По существу, лазерный импульс распределяется по увеличенной площадь поверхности, которая рассеивает энергию лазерного излучения, обеспечивая увеличенное рассеяние тепла. Это рассеяние энергии лазерного излучения дополняется рассеяние, которое в некоторых вариантах осуществления обеспечивается за счет размещения защитной подложки 312 под углом 416 к лазерному импульсу. Кроме того, по мере того, как текучая среда, подаваемая по трубопроводу 314 для текучей среды, соприкасается с защитной подложкой 312, текучая среда может частично и/или полностью заполнять некоторые или все отверстия 512, за счет чего обеспечивается увеличение ее количества в областях столкновения с лазерным импульсом и дополнительное рассеяние тепла, а также может облегчаться контроль разрушения поверхности защитной подложки 312 вследствие образования плазмы. Текучая среда обычно ограничивает расширение плазмы, образующейся на поверхности, и тем самым помогает ослаблять увеличение локального поглощения лазерного излучения, сопутствующего материалу защитной подложки с более протяженными градиентами, которые могли бы существовать в противном случае. Это увеличенное поглощение лазерного излучения обычно приводит к увеличению абляции защитной подложки. Кроме того, за счет прохождения отверстий 512 сквозь защитную подложку 312 обеспечивается дополнительный выпуск жидкости и/или газов по мере того, как лазерный импульс сталкивается с текучей средой, соприкасающейся с защитной подложкой 312.

Отверстия 512 могут иметь различные расположения. В некоторых случаях отверстия образуют шестиугольную конфигурацию и расположены близко друг к другу. В некоторых примерах реализации могут использоваться другие конфигурации расположения отверстий, и/или могут варьировать размеры или диаметры отверстий 512. Кроме того, в некоторых случаях отверстия 512 выполнены в защитной подложке 312 путем лазерного сверления с целью обеспечения желаемой плотности, расположения и/или формы или конфигурации отверстий. В некоторых вариантах осуществления форма отверстий может отличаться, например, у различных отверстий, на различных участках защитной подложки 312 и т.п. В некоторых примерах защитная подложка снабжена отверстиями 512 имеющими диаметр 620 приблизительно 20-50 мкм на первой поверхности 612, с которой должно сталкиваться лазерное излучение. Отверстия сходят на конус до диаметра 622 около 5-10 мкм на второй поверхности 614 на протяжении длины 624 около 200-400 мкм. Эти отверстия разнесены друг от друга на расстояние в несколько микрометров на поверхности, с которой должно сталкиваться лазерное излучение. В некоторых испытаниях использовалась защитная подложка с входными отверстиями диаметром около 18-27 мкм и выходными отверстиями диаметром около 5-10 мкм до применения при сверлении. Возможны отверстия больших или меньших размеров. По мере абляции верхних приблизительно 100 мкм защитной подложки в процессе применения лазера диаметр отверстий уменьшается, возможно, до 10-15 мкм, а расстояние между ними увеличивается до около 10 мкм, которое сложно определить, поскольку поверхности могут находиться под большими углами к первоначальной поверхности подложки.

На фиг. 7 показан упрощенный вид в перспективе системы защиты 710 согласно некоторым вариантам осуществления. Система защиты 710 содержит защитную подложку 312, сообщающуюся с трубопроводом 314 для текучей среды, газопровод 340, установочный фиксатор 712, установочный кронштейн 714, линию 716 подачи текучей среды и линию 718 подачи газа. Трубопровод 314 для текучей среды и газопровод 340 сообщается с установочным фиксатором 712, который фиксирует положение защитной подложки 312, трубопровода 314 для текучей среды и газопровода 340.

Кроме того, линия 716 подачи текучей среды и линия 718 подачи газа сообщается с установочным фиксатором с целью подачи текучей среды и газа в трубопровод 314 для текучей среды и газопровод 340, соответственно. Установочный кронштейн 714 прикреплен к установочному фиксатору 712, например, резьбовым соединением, болтами, сваркой, штифтами, винтами и т.п. или с помощью сочетаний перечисленного. В некоторых вариантах осуществления установочный кронштейн 714, дополнительно взаимодействует с одной или несколькими шестернями, электродвигателями и т.п. с целью установки установочного фиксатора 712 в опреде