Устройство для получения объемных изделий с градиентом свойств из порошков

Иллюстрации

Показать всеИзобретение относится к послойному получению объемного полиметаллического изделия с градиентом свойств из порошка. Устройство содержит рабочую камеру, лазер, оптически связанный с системой сканирования и фокусировки луча, область построения изделия с поршнем, выполненным с возможностью вертикального перемещения, емкости для подачи и для сбора порошка и устройство для очистки слоя незакрепленного порошка. Устройство для очистки слоя незакрепленного порошка содержит ротор, выполненный в виде тонкостенного пустотелого цилиндра из газопроницаемого пористого материала, установленный с возможностью вращения вокруг своей оси и возвратно-поступательного перемещения над областью построения, и внутренний сегмент, неподвижно установленный внутри ротора на его оси с зазором между внешней поверхностью внутреннего сегмента и внутренней поверхностью стенки ротора. Устройство для очистки слоя незакрепленного порошка выполнено с возможностью создания разрежения внутри ротора и создания давления в области стенки ротора, перекрываемой внутренним сегментом, равного внешнему давлению, причем емкости для подачи и для сбора порошка объединены в единый модуль с ротором. Обеспечивается высокая точность очистки слоя от незакрепленного порошка одного типа перед нанесением слоя порошка другого типа. 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к порошковой металлургии, в частности к технологии послойного синтеза полиметаллических изделий сложной пространственной конфигурации из мелкодисперсного порошка методом селективного лазерного плавления (СЛП) по компьютерной 3-D модели, и может найти применение в различных отраслях машиностроения.

При лазерном синтезе изделия с градиентными свойствами или состоящего из нескольких типов порошков возникает задача удаления слоя незакрепленного порошка одного типа из области построения после окончания ее обработки лазерным лучом. После удаления данного незакрепленного порошка в тот же слой необходимо подать порошок из другого материала и произвести его обработку лазерным лучом в соответствии с программой построения. При этом в одном слое образуются области с разными материалами или последовательность слоев из разных материалов.

В патенте РФ RU 2371285 ("Устройство и способ нанесения слоев порошкообразного материала на поверхность") приведено устройство, представляющее собой покрывающий агрегат для нанесения слоя материала, который установлен с возможностью возвратно-поступательного перемещения между двумя конечными положениями и содержит лезвие для удаления лишнего материала. Оно содержит устройство транспортировки материала, с помощью которого материал может быть транспортирован с одной стороны лезвия на его другую сторону. Устройство транспортировки материала содержит транспортирующий ролик или представляет собой псевдоожижающее устройство. Материал, сдвинутый лезвием покрывающего агрегата во время нанесения слоя из рабочей зоны наружу, снова используют для нанесения следующего слоя, поэтому минимизируются потери материала.

Недостатками данного устройства являются невозможность работы с несколькими разными материалами, необходимость в использовании псевдоожиженного порошка, что накладывает определенные требования и вызывает сложности по размещению систем по его подготовке, увеличивая время на подготовку к процессу лазерного синтеза.

Известно устройство для получения градиентных материалов из порошков (патент РФ №2365468 "Способ получения градиентных материалов из порошков и устройство для его осуществления"), в состав которого входят такие элементы как платформа для крепления спекаемого изделия, рабочий бункер с поршнем, перемещающим слой порошка и изделие в вертикальном направлении, бункер-питатель и роллер засыпки и укладки порошка, а роллер очистки выполнен с возможностью перемещения параллельно или перпендикулярно оси перемещения роллера засыпки и укладки порошка.

В ходе процесса получения градиентных материалов осуществляют последовательное нанесение слоев из различных материалов и программируемое селективное спекание или плавление заданной области каждого слоя. Перед нанесением последующего слоя изделие перемещают вверх относительно поверхности порошка на толщину наносимого слоя. Очищают поверхность детали и понижают уровень поверхности порошка на толщину наносимого слоя, не меняя положения изделия относительно уровня поверхности порошка. Платформа для крепления спекаемого изделия размещается в рабочем бункере с возможностью ее перемещения в вертикальном направлении относительно поршня, перемещающего слой порошка, вращающейся турелью, имеет закрепленные в ней бункеры-питатели. Роллер для очистки изделия выполнен с возможностью его горизонтального перемещения и с возможностью перемещения параллельно или перпендикулярно оси перемещения роллера засыпки и укладки порошка, который обеспечивает перемещение сначала слоя порошка типа А, а потом и типа Б из бункера-питателя в рабочий бункер и укладывает вровень с плоскостью спекания.

Недостатками являются сложность конструкции и необходимость смены порошка в роллере засыпки и укладки при создании слоя из другого типа порошка, сложность при создании слоя, содержащего несколько типов порошка.

Наиболее близким, взятым в качестве прототипа является патент РФ RU 2401180 ("Способ получения градиентных материалов из порошков и устройство для его осуществления"), в котором для создания слоя из разных материалов используются несколько устройств, входящих в состав установки для лазерного синтеза изделия из порошковых материалов: бункер-питатель, каретка засыпки и укладки порошка, дополнительно снабженная роллером прикатки, а также дополнительным устройством (роллером) очистки с возможностью вертикального перемещения, кроме того, установлен роллер очистки, перемещающийся перпендикулярно направлению движения каретки засыпки и укладки порошка.

На поршне рабочего бункера, находящегося в некотором исходном положении после селективного спекания предыдущего слоя из порошка А, закреплено изделие. Перед нанесением слоя порошка Б поршень рабочего бункера поднимается на высоту спекаемого слоя и с помощью роллера очистки, движущегося перпендикулярно движению каретки укладки порошка, производится удаление предыдущего слоя А. Роллер очистки на каретке, имеющий вертикальное перемещение, служит для дополнительной очистки при удалении слоя порошка. Необходимость создания отдельной оси для перемещения перпендикулярно движению каретки за счет приводов линейного перемещения, требует дополнительного пространства внутри рабочей камеры, что приводит к усложнению конструкции. Кроме того, механическое удаление незакрепленного порошка не обеспечивает достаточной чистоты очистки и частицы порошка могут оставаться на изделии и попадать в новый слой порошка из другого материала, что в свою очередь приводит к снижению качества выращиваемого изделия.

Кроме того, в данной конструкции не предусмотрена возможность очистки рабочей поверхности самого роллера очистки.

Задачей заявленного решения является упрощение конструкции устройства и повышение качества изделия, за счет повышения качества сбора неиспользованного порошка на всю глубину слоя.

Поставленная цель достигается за счет того, что устройство для получения объемных изделий с градиентом свойств из порошков, содержащее рабочую камеру, лазер, оптически связанный с системой сканирования и фокусировки луча, область построения с поршнем, с возможностью перемещения в вертикальном направлении, емкости подачи и сбора порошка и устройство очистки, согласно заявленному решению, устройство очистки выполнено в виде ротора из тонкостенного газопроницаемого материала с возможностью создания внутри перепада давления, и установленного с возможностью вращения вокруг своей оси и возвратно-поступательного перемещения над областью построения, на оси ротора установлен внутренний сегмент, а емкости подачи и сбора порошка объединены в единый модуль с ротором. А также за счет того, что внутренний сегмент зафиксирован посредством крепежных элементов и установлен с зазором относительно внутренней поверхности ротора, при этом ротор снабжен штуцером для соединения с пневмосистемой, а поверхность ротора имеет область выравнивания давления с давлением за пределами ротора. Кроме того, устройство снабжено ножом для очистки ротора, вмонтированным в край емкости сбора, и содержит бункер сбора незакрепленного порошка, снабженный распределителем порошка.

Техническим результатом заявляемого решения является обеспечение в процессе построения изделия, высокой точности очистки слоя от незакрепленного порошка одного типа, перед нанесением слоя порошка другого типа, что достигается за счет новой конструкции устройства очистки, выполненного в виде подвижного ротора из тонкостенного газопроницаемого пористого материала, объединенного в единый модуль с емкостями подачи и сбора порошка и снабженного штуцером для соединения с пневмосистемой. На оси ротора установлен внутренней сегмент, выполненный на всю длину цилиндра ротора. При прохождении ротора сборщика над областью построения, во внутренней полости ротора сборщика создается разрежение и на порошок воздействует газодинамическая сила, притягивающая порошинки на внешнюю поверхность ротора сборщика. На том участке, где внутренний сегмент перекрывает внутреннюю поверхность ротора сборщика, давление внутри стенки цилиндра ротора сборщика из газопроницаемого пористого материала, становится равным внешнему давлению. При вращении ротора, порошинки в этом месте начинают осыпаться с внешней поверхности ротора в емкость сбора порошка. Для дополнительной очистки поверхности ротора в конструкции предусмотрен нож.

Этот процесс происходит при непрерывном параллельном перемещении ротора сборщика вместе с емкостями сбора и подачи порошка относительно рабочей области построения до крайнего положения, где находятся бункер сбора порошка.

Сила притяжения порошка и, соответственно, толщина собранного порошка на поверхности ротора (количество порошка) будет пропорциональна разрежению внутри ротора сборщика, т.е. градиенту давления газа между внутренним объемом ротора сборщика и внешней областью.

Перепад давления, необходимого для удержания порошка на поверхности ротора сборщика определяют по соотношению:

,

где ΔР - перепад давления между давлением в области построения и внутри ротора сборщика;

ρ - плотность порошинок;

g - ускорение свободного падения;

ΔR - толщина стенки ротора сборщика.

Обеспечиваемое разрежение позволяет с большой точностью собирать порции незакрепленного порошка, притягивая его к боковой поверхности ротора сборщика, т.к. сбор регулируется давлением, а не механическим удалением с поверхности. Наличие распределителя в бункере сбора незакрепленного порошка позволяет при сбросе разделять порошки из разных материалов.

Использование конструкции ротора сборщика в едином модуле с емкостями подачи и сбора порошка, позволяет минимизировать необходимое пространство внутри рабочей камеры, а также повысить скорость сбора порошка, т.к. сбор порошка не требует дополнительного согласования движений отдельных устройств.

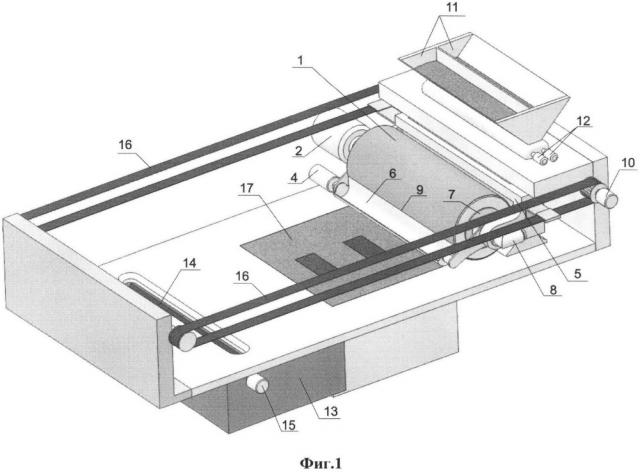

Заявленное решение поясняется графическими материалами, где

на фиг. 1 - представлена схема работы ротора сборщика;

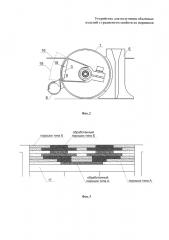

на фиг. 2 - показан внутренний сегмент;

на фиг. 3 - показана схема фиксации слоев порошков типа А и Б.

На чертежах цифрами обозначены следующие элементы и узлы:

1 - ротор сборщик

2 - привод ротора сборщика

3 - внутренний сегмент ротора сборщика

4 - привод емкости сбора порошка

5 - емкость подачи порошка

6 - емкость сбора порошка

7 - подшипниковый узел ротора сборщика (2 шт.)

8 - штуцер для подключения пневмосистемы

9 - нож для очистки ротора сборщика

10 - привод линейного перемещения ротора сборщика

11 - бункеры-питатели для подачи нового порошка типа А и Б

12 - приводы дозаторов бункеров- питателей для подачи нового порошка типа А и Б

13 - бункер сбора незакрепленного порошка

14 - распределитель бункера сбора незакрепленного порошка

15 - привод распределителя бункера сбора незакрепленного порошка

16 - ремень привода линейного перемещения ротора сборщика (2 шт.)

17 - рабочая область построения

18 - зазор между внутренним сегментом и ротором сборщика

19 - область выравнивания давления в роторе сборщике.

Устройство для получения объемных изделий с градиентом свойств из порошков содержит рабочую камеру, лазер, оптически связанный с системой сканирования и фокусировки луча, область построения 17 с поршнем, с возможностью перемещения слоя порошка с изделием в вертикальном направлении. Для очистки слоя от незакрепленного порошка после проведения операции лазерной обработки, устройство содержит ротор сборщик 1 (фиг. 1), который представляет собой тонкостенный пустотелый цилиндр, выполненный из газопроницаемого пористого материала. Ротор сборщик 1 установлен с возможностью вращения вокруг своей оси и возвратно-поступательного перемещения над областью построения 17. Ротор сборщик 1 подключен через штуцер 8 к пневмосистеме (не показана) и вращается приводом 2. На оси вращения ротора сборщика 1 неподвижно установлен внутренний сегмент 3 (фиг. 2). Внешняя поверхность внутреннего сегмента 3 имеет зазор 18 с внутренней поверхностью ротора 1. Два подшипниковых узла 7, выполненных в пылезащищенном исполнении, предназначены для обеспечения вращения ротора сборщика 1 при его перемещении вдоль области построения 17. Устройство содержит бункеры-питатели 11 для подачи порций нового порошка типа А и Б в емкость подачи порошка 5, за счет вращения привода дозаторов 12. Емкость подачи порошка 5 и емкость сбора порошка 6 объединены в единый модуль с ротором сборщиком 1. В край емкости сбора порошка 6 вмонтирован нож 9 для очистки внешней боковой поверхности ротора сборщика 1 (фиг. 2).

Устройство имеет ремни 16 линейного перемещения ротора сборщика 1 с емкостью подачи порошка 5 и емкостью сбора порошка 6, в прямом и обратном направлении параллельно области построения 17 при помощи привода 10.

Устройство также содержит бункер сбора незакрепленного порошка 13, т.е. не участвующего в построении изделия. Бункер сбора незакрепленного порошка 13 снабжен распределителем 14, позволяющим разделять сбрасываемые порции порошков. Сброс порошка в бункер 13 осуществляется емкостью сбора порошка 6 при вращении привода 4.

Устройство для получения объемных изделий с градиентом свойств из порошков работает следующим образом.

В первоначальный момент в рабочей камере создается необходимая инертная атмосфера, для предотвращения окисления будущего изделия. Поршень области построения 17 выставляется в исходную позицию. Из бункеров-питателей 11 для порошков типа А и Б, приводом дозаторов 12, через дозатор (не показан) новый порошок типа А поступает в емкость подачи порошка 5, попадая на край поверхности области построения 17. Ремнями 16, при помощи привода линейного перемещения 10, в прямом направлении параллельно области построения 17, одновременно перемещаются емкость подачи порошка 5, ротор сборщик 1 и емкость сбора порошка 6 из крайнего положения под бункерами-питателями 11 в крайнее положение за входным отверстием бункера сбора порошка 13. Порошок равномерно распределяется по всей области построения 17, формируя слой из порошка типа А необходимой толщины, при этом излишки порошка типа А попадают в бункер сбора порошка 13. Слой формируется за счет поддержания постоянного зазора между нижней поверхностью емкости подачи порошка 5 и поверхностью области построения 17, на которую он насыпается и уплотняется нижней поверхностью емкости подачи порошка 5. Далее лазером, оптически связанным с системой сканирования и фокусировки луча (не показан), проводится сплавление конкретных областей слоя порошка типа А по требуемой траектории, согласно программе построения изделия, созданной на основе 3D модели. Затем ротор сборщик 1, емкость сбора порошка 6 и емкость подачи порошка 5 возвращаются в исходное положение. Далее внутри ротора сборщика 1 создается разрежение за счет откачки воздуха/газа через штуцер 8 подключенной к нему пневмосистемой (не показана), расположенной за пределами рабочей камеры. Внутренний сегмент 3 установлен в определенное фиксированное положение относительно емкости сбора порошка 6, так, что поверхность 19 (фиг. 2) ротора сборщика 1, перекрываемая внутренним сегментом 3, располагается над емкостью сбора 6. Ротор сборщик 1, при непрерывном вращении, перемещается над областью построения 17 и осуществляет сбор незакрепленного порошка типа А возникающей газодинамической силой, притягивающей порошинки к внешней поверхности ротора сборщика 1. На участке поверхности 19 ротора сборщика 1, где внутренний сегмент 3 перекрывает стенку цилиндра ротора сборщика 1, давление внутри стенки цилиндра ротора сборщика 1 из газопроницаемого пористого материала, выравнивается с внешним давлением. Порошинки в этом месте начинают осыпаться с внешней поверхности цилиндра ротора сборщика 1 и падать в емкость сбора порошка 6. Ножом 9 оставшиеся на поверхности ротора сборщика 1 порошинки дополнительно удаляются и падают в емкость сбора порошка 6. Ротор сборщик 1 вращается на подшипниковых узлах 7 приводом 2. Над отверстием бункера сбора порошка 13 емкость сбора порошка 6 осуществляет сброс собранного порошка при вращении привода 4 в бункер сбора порошка 13. При этом распределителем 14 с помощью привода 15 задается направление сброса порошка по его типу в одну или другую часть бункера сбора порошка 13.

Поршень зоны построения 17 опускается на заданную величину и начинается, в зависимости от программы построения изделия, укладка очередного слоя из порошка типа Б по вышеописанному алгоритму. После этого лазером, оптически связанным с системой сканирования и фокусировки луча, проводится сплавление конкретных областей слоя из порошка типа Б в зависимости от заданной программы. Затем поршень области построения 17 опускается на заданную величину и наносится следующий слой из порошка типа Б и последующее его сплавление лазером согласно созданной программе. Далее производится сбор незакрепленного порошка типа Б по вышеописанному алгоритму, при этом удаляется порошок типа Б из двух созданных слоев порошка типа Б. Затем на поверхность области построения 17 наносится слой из порошка типа А, производится лазерное сплавление порошка по требуемой траектории. Поршень области построения 17 опускается на заданную величину, наносится на поверхность области построения 17 слой порошка типа А по вышеописанному алгоритму и происходит лазерное сплавление порошка по требуемой траектории. Далее производится сбор 2-х слоев незакрепленного порошка типа А и ссыпание его в бункер сбора порошка 13. После этого поршень области построения 17 опускается на заданную величину. Процедуры по формированию слоев повторяются N раз до завершения построения изделия (фиг. 3).

Перепад давления, необходимый для удержания порошка на поверхности ротора сборщика 1, в первом приближении, не зависит от диаметра порошинок и вычисляется по соотношению (1), при условии соотношения толщины стенки ротора сборщика-распределителя порошка и радиуса ротора сборщика - ΔR<<R.

,

где ΔР - перепад давления между давлением в области построения и внутри ротора сборщика;

ρ - плотность порошинок;

g - ускорение свободного падения;

ΔR - толщина стенки ротора сборщика.

Заявленная конструкция позволяет регулировать глубину сбора порошка путем создания требуемого перепада давления между внутренним объемом ротора сборщика и внешней областью, кроме этого включает в себя систему очистки рабочей поверхности ротора сборщика.

Устройство имеет простую конструкцию, высокий ресурс работы. В заявляемом устройстве для сбора порошка используется ротор сборщик, находящийся в едином модуле с емкостями подачи и сбора порошка, что позволяет минимизировать необходимое пространство внутри рабочей камеры, а также повысить скорость сбора порошка без дополнительного согласования движений отдельных устройств, и обеспечивает возможность одновременной укладки нового слоя порошка в момент сбора незакрепленного порошка на предыдущем слое.

Предлагаемое устройство позволяет повысить общую производительность полипорошкового 3D принтера до уровня передовых монопорошковых устройств. Данная конструкция обладает простой компоновкой, минимальным количеством подшипниковых узлов, которая будет работать при создании разрежения и применима также при создании изделий методом лазерного спекания. Данная конструкция обладает хорошей ремонтопригодностью - возможна полная замена всех изнашивающихся элементов без разборки ротора сборщика.

1. Устройство для послойного получения объемного полиметаллического изделия с градиентом свойств из порошка, содержащее рабочую камеру, лазер, оптически связанный с системой сканирования и фокусировки луча, область построения изделия с поршнем, выполненным с возможностью вертикального перемещения, емкости для подачи и для сбора порошка и устройство для очистки слоя незакрепленного порошка, отличающееся тем, что устройство для очистки слоя незакрепленного порошка содержит ротор, выполненный в виде тонкостенного пустотелого цилиндра из газопроницаемого пористого материала, установленный с возможностью вращения вокруг своей оси и возвратно-поступательного перемещения над областью построения изделия, и внутренний сегмент, неподвижно установленный внутри ротора на его оси с зазором между внешней поверхностью внутреннего сегмента и внутренней поверхностью стенки ротора, при этом устройство для очистки слоя незакрепленного порошка выполнено с возможностью создания разрежения внутри ротора и создания давления в области стенки ротора, перекрываемой внутренним сегментом, равного внешнему давлению, причем емкости для подачи и для сбора порошка объединены в единый модуль с ротором.

2. Устройство по п. 1, отличающееся тем, что внутренний сегмент зафиксирован посредством крепежных элементов.

3. Устройство по п. 1, отличающееся тем, что устройство для очистки слоя незакрепленного порошка снабжено штуцером для соединения ротора с пневмосистемой.

4. Устройство по п. 1, отличающееся тем, что емкость для сбора порошка снабжена ножом для очистки ротора, вмонтированным в ее край.

5. Устройство по п. 1, отличающееся тем, что оно содержит бункер сбора незакрепленного порошка, оснащенный распределителем по его типу.