Покрытие для восстановления оксидов азота

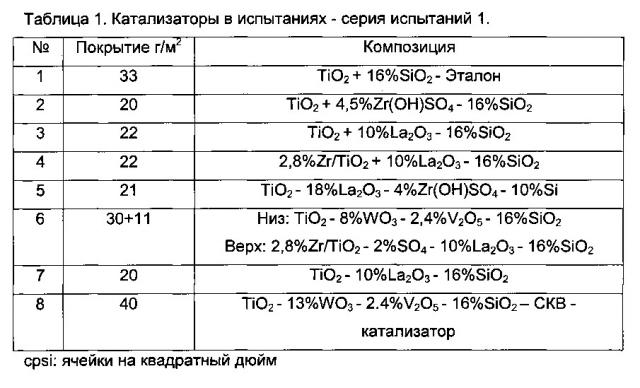

Иллюстрации

Показать всеИзобретение относится к катализатору гидролиза для восстановления оксидов азота, выполненному в форме каталитического покрытия. В качестве соединения, адсорбирующего HNCO и оксиды азота, указанный катализатор гидролиза содержит лантан и дополнительно содержит одно из следующих: щелочноземельный металл, иттрий, празеодим, галлий, цирконий, причем каталитическое покрытие из указанного катализатора гидролиза представляет собой покрытие на основе диоксида титана, на основе SiO2, на основе цеолита, и/или на основе двуокиси циркония. Изобретение также относится к каталитической структуре, включающей в себя катализатор гидролиза, а также к ее применению. Технический результат заключается в увеличении эффективности катализатора гидролиза. 3 н. и 14 з.п. ф-лы, 11 ил., 5 табл., 3 пр.

Реферат

Данное изобретение представляет собой каталитическое покрытие для применения в качестве гидролитического катализатора (Г-катализатора) для восстановления оксидов азота. Изобретение также представляет собой способ изготовления такого покрытия, а также состав катализатора и его применение.

Сгорание топлива при избытке кислородсодержащей газовой смеси, является эффективным способом производства энергии в стационарных и мобильных практических применениях. Топливные эффективные дизельные двигатели используются в исключительных случаях в грузовиках и в большей степени в автомобилях, особенно в Европе. При сгорании бедной смеси, выбросы обычно имеют довольно низкое содержание окиси углерода (СО) или углеводородов (УВ), но, что касается оксидов азота (NOx) и частиц (твердых частиц, ТЧ), проблемы могут возникнуть в достижении стандартных выбросов, введенных властями. Кроме того, выбросы окиси углерода и углеводородов могут быть эффективно устранены с помощью окислительного катализатора, но восстановление оксидов азота и частиц требует применения других типов способов последующей обработки. Частицы могут быть эффективно удалены с помощью различных фильтров твердых частиц. Восстановление оксидов азота при избытке кислородсодержащего выхлопного газа затруднительно, потому что возможные восстановители, как правило, предпочтительно окисляются, вместо того, чтобы вступить в реакцию с оксидами азота.

Восстановления оксидов азота в мусоросжигательных установках стал актуальным вопросом в начале 1970-х годов в Японии, где были наложены ограничения на выброс NOX для снижения образования смога, вызывающего проблемы, особенно в крупных городах. Селективное каталитическое восстановление (СКВ - от англ. selective catalytic reduction, SCR) оксидов азота с помощью аммиака (NH3) было разработано для подобных целей. В катализаторе, аммиак в первую очередь реагирует с NOx, несмотря на присутствие избытка кислорода. В самом деле, кислород поддерживает реакцию в СКВ-катализаторах, производимые с некоторых пор на основе TiO2 в коммерческих продуктах, включающих ванадий, вольфрам и оксиды молибдена в качестве активных компонентов и стабилизаторов. Есть также многочисленные публикации о других видах СКВ-катализаторов, производимые на основе оксида, цеолита или углерода или их смесей. СКВ-катализаторы в настоящее время почти всегда сетчатого типа, в результате чего падение давления и загрязнение остаются умеренными. Катализаторы могут быть экструдированы из массы СКВ-катализатора или нанесены на поверхность материала-носителя сетчатого типа. Материал-носитель, как правило, керамический или металлический.

Основная реакция СКВ при избытке кислородсодержащей смеси может быть представлена следующим образом:

Аммиак может быть введен путем специально построенных распылительных форсунок в виде газа или водного раствора в выхлопной газ немного впереди катализатора. В случае применения аммиака в качестве восстановителя, он сразу оказывается в правильном составе, а ограничивающим фактором может быть смешивание в потоке газа или испарение водного раствора.

В 1980-х годах было обнаружено, что аммиак можно заменить путем применения других восстановителей, таких как мочевина или циануровая кислота, с содержанием производных аммония или азота. СКВ системы, предназначенные для автомобилей с самого начала были преимущественно основаны на применении мочевины в качестве восстановителя, так как применение, хранение и транспортировка мочевины и раствора мочевины являются безопасными по сравнению с аммиаком. Мочевина (CO(NH2)2) включает в себя две NH2 группы и распад одной молекулы мочевины производит две молекулы аммиака в водосодержащей газовой смеси. Чистая мочевина представляет собой твердое белое вещество, легко растворяющееся в воде в высоких концентрациях. В системах мочевина-СКВ для практического применения в грузовиках и на электростанциях работающим восстановителем действительно является раствор мочевины в воде:

Мочевина содержится в виде 32,5-процентного раствора для практического применения в грузовиках, и данный раствор вводят в выхлопной газ вместе с воздухом или отдельно в виде раствора. Применение воздуха с раствором обеспечивает смесь, которая может быть доставлена под давлением в горячий выхлопной газ. Когда используемый восстановитель представляет собой раствор мочевины, необходимо дать раствору мочевины достаточное количество времени, чтобы смешаться в трубке для испарения, также как и для термолиза (реакция 2) и гидролиза (реакция 3) мочевины. Раствор мочевины должен быть введен в достаточном удалении от переднего края СКВ каталитического нейтрализатора, чтобы мочевина прореагировала до аммиака последовательно в радиальном направлении. В случае практического применения в грузовиках (двигатель объемом 4-20 литров), количества выхлопных газов настолько велики, что, как правило, необходима круговая ячейка 250-400 мм в диаметре для поддержания линейных скоростей и падения давления в пределах нормативного диапазона, и для предоставления возможности СКВ-катализатору функционировать без нарушения работы двигателя. Таким образом, смешивание мочевины в радиальном направлении имеет большое значение. Термически проходящие термолиз и гидролиз требуют достаточного количества времени, поэтому точка введения мочевины может находиться на расстоянии нескольких метров от переднего края СКВ-катализатора.

Грузовики могут также включать применение дизельного окислительного катализатора, чтобы способствовать окислению углеводородов, окиси углерода и NO до NO2. В окислительных катализаторах обычно используют высокоустойчивую к сере платину (Pt) в качестве активного металла. В связи с использованием тепла, желательно установить катализаторы настолько близко к двигателю, насколько представляется возможным. Окислительный катализатор полезен для работы СКВ-катализатора, потому что удаление УВ и получаемый NO2 обеспечивают поразительное поддержание СКВ реакций. Было высказано предположение, что специальный гидролитический катализатор (Г-катализатор) можно использовать в передней части СКВ-катализатора, чтобы способствовать смешиванию мочевины и гидролизу при различных температурах (Döring и Jacob, 21-й симпозиум Vienna Motor Symposium, 2000 год). В то же время было предложено, что гидролитический катализатор и катализатор предварительного окисления могут быть установлены бок о бок, в результате чего мочевину вводят только в боковой поток выхлопных газов. Таким образом, не исключено, что автомобиль, имеющий систему СКВ, может быть снабжен катализатором предварительного окисления, гидролитическим катализатором, СКВ-катализатором, и катализатором повторного окисления, с целью удаления в дальнейшем возможного аммиака, оставшегося в выхлопном газе после реакции СКВ (ЕР 0896831). Устройство смешивающего типа, также упоминаемое как испаритель с каталитическим покрытием на его поверхности. Еще одним аргументом, упоминаемым в пользу применения Г-катализатора, является то, что объем СКВ-катализатора может быть уменьшен, например, на 10-30% (ЕР 0555746).

Применение гидролитического катализатора было предложено либо отдельно, либо в комбинации вниз по течению от отдельного элемента испарителя (ЕР 0487886). Упоминаемые как каталитические покрытия TiO2, оксид Al, SiO2 или их смесь, которая также может сопровождаться SO3 или WO3, например, для кислотных свойств или термальной стабилизации. Было сказано, что удельная площадь поверхности превышает 10 м2/г (ЕР 0487886). Кроме того, было отмечено, что, в дополнение к вышесказанному, гидролитический катализатор включает цеолит (Н-морденит, H-ZSM5) (ЕР 0555746). Г-катализатор должен обладать настолько незначительной результирующей активностью разложения аммиака насколько возможно (ЕР 0487886), в противном случае образуется дополнительная потеря в потреблении мочевины.

Гидролиз мочевины и ее смешивание с потоком газа могут быть ускорены путем улучшения фактического введения мочевины, которое может быть ассистировано путем применением различных форсунок, с регулированием нагнетающего давления и техникой автоматического управления. Наиболее важным аспектом является то, как далеко, и в какой точке в устройстве производится введение мочевины. Аспект, обязательный к рассмотрению в отношении размеров заключается в разработке распылителя мочевины и проточного канала такой формы, чтобы не было распыления мочевины на холодные стенки. Независимо от того, окажется ли мочевина в конечном итоге в виде капли на стенке или на холодной стенке, существует опасность получения нежелательных побочных продуктов, таким образом, увеличивая потери мочевины. В СКВ, эксплуатационная эффективность мочевины при восстановлении оксидов азота должна быть больше 90%, потому что, в стандартном европейском испытательном цикле, расход мочевины составляет, например, 3-6% от расхода дизельного топлива, таким образом, представляя собой основные затраты.

Было сделано предложение о введении твердой мочевины в виде порошка, что позволяет избежать необходимости содержать воду вместе с раствором. Кроме того система может включать гидролитический катализатор так же, как при введении жидкого раствора мочевины (ЕР 0615777). Основной трудностью в данных системах часто является соответствие дозы порошка в выхлопном газе при различных условиях.

Проблемы в описанных гидролитических катализаторах могут включать в себя тот факт, что с одним Г-катализатором очень трудно достичь одновременно эффективного низкотемпературного гидролиза, смешивания и небольшого разложения NH3 на азот или оксиды азота во всем требуемом температурном диапазоне (100-600°C). Состав и пространственный дизайн Г-катализатора, эффективного при гидролизе при температуре 150-200°C, часто слишком активны при высоких температурах и NH3 разлагается до начала реакции СКВ. Гидролитические катализаторы были описаны как высокотемпературные катализаторы с большой площадью поверхности (10 м2/г) и избыточной пористостью, в особенности с небольшими порами. Кроме того, было описано, что Г-катализатор специально включает применение соединений, обеспечивающих поверхностную кислотность для адсорбции NH3. В данном случае, время выдержки для аммиака становится, тем не менее, больше в результате адсорбции, пор и объема, а самым продолжительным при низких температурах, в результате чего кинетически NH3 имеет больше шансов разложиться и остается слишком долго в Г-катализаторе. Г-катализаторы были описаны как смешивающие структуры, отличающиеся тем, что смешивание, прежде всего, происходит в одиночном канале ячейки, и апертурные числа были около 150 cpsi (ячеек на квадратный дюйм, от англ. cells per square inch) и достаточно высокое количество покрытия, то есть около 150-200 г/л (ЕР 0896831). Некоторое смешивание внутри ячейки канала достигается с помощью различных барьеров потока и зубцов, но смешивание в радиальном направлении реактора остается незначительным, в результате чего несоответствие в радиальном направлении потока и, в особенности, температуры может быть даже усилено. Такие структуры напоминают ячейки сетчатого катализатора, которые, по сравнению с пустой выхлопной трубой, имеют большую площадь геометрической поверхности (ПГП) и количество катализатора, низкое число Рейнольдса (→ эффективность обмена массы) в каналах, слабое смешивание в радиальном направлении. Подобные структуры хороши с точки зрения поддержания каталитической реакции, но мочевина и раствор должны испаряться, и смешиваться в потоке газа до достижения какого-либо преимущества путем каталитического поддержания гидролиза. Желательно чтобы одновременно, несмотря на хорошее смешивание, происходило и введение мочевины как можно ближе к СКВ-катализатору или лицевой поверхности Г-катализатора. Если Г-катализатор имеет чрезмерно большое апертурное число, существует опасность попадания брызг смеси мочевина-вода на лицевую поверхность плотной ячейки с негативными последствиями, аналогичными результату попадания брызг на стенки трубы. Следующей опасностью в подобном случае является то, что фронтальная поверхность ячейки Г-катализатора и ее покрытие изнашиваются механически от капель или плотная ячейка забита твердыми побочными продуктами. Общей проблемой в отношении раздельного гидролиза и СКВ реакторов является полное преобразование мочевины в аммиак, передача полученного NH3 в СКВ реакторе для восстановления оксидов азота с аммиаком.

Если гидролитический катализатор установлен таким образом, что только часть потока проходит через него, то будет трудно регулировать скорость потока через гидролитический катализатор с подходящей разреженной или плотной камерой таким образом, чтобы обеспечить в то же время необходимое пространство для распыления мочевины в передней части ячейки и установить линейную скорость в пределах приемлемого диапазона. Обратное давление разреженной ячейки ниже, и слишком большой поток проходит через ячейку. В случае плотной ячейки, обратное давление слишком высокое с низким значением потока, и мочевина не может быть введена слишком близко к переднему краю ячейки. По этим причинам, реактор гидролиза требует дальнейшего совершенствования.

Еще одно предложение было сделано для 3D смешивающих структур, которые были применены в непокрытом состоянии или были покрыты типичным СКВ-катализатором (статические смесители). В данном случае, смешивание является наиболее эффективным с большими размерами каналов, что хорошо для применения на электростанциях с участием большого количества частиц. Таким образом, обмен массы и распределение мочевины/аммиака согласуются, но есть проблемы, в том числе, например, небольшое количество материала катализатора на стенках традиционных, с большими каналами статических смесителей, а гидролиз мочевины основан на реакциях, происходящих термически или на СКВ-катализаторе.

Описание изобретения

Задачей настоящего изобретения является обеспечение практического применения для выхлопных или отходящих газов высокопроизводительного каталитического покрытия для применения в качестве гидролитического катализатора, а в гидролитическом блоке катализатора, имеющего рабочий диапазон настолько широкий, насколько возможно, и также способного обладать некоторой возможностью восстановления оксидов азота. Другой задачей настоящего изобретения является способ изготовления подобного покрытия, а также состав катализатора и его применение.

Что касается композиции, основной концепцией изобретения является то, что гидролитический катализатор (Г-катализатор), установленный ниже по течению от точки введения восстановителя, применяемого в восстановлении мочевины или других оксидов азота, включает щелочные вещества, адсорбирующие HNCO и/или адсорбирующие оксиды азота, например, щелочные и щелочно-земельные металлы, лантан, и/или иттрий, и/или гафний, и/или празеодим, и/или галлий, и/или цирконий для содействия восстановлению, например, для содействия гидролизу мочевины и образованию аммиака и/или селективному восстановлению оксидов азота.

Предпочтительно, устройство содержит элементы, смешивающие поток в трех измерениях, и поверхность которых снабжена указанной композицией для покрытия и системой каналов, и композиции для покрытия таких элементов, также способные изменяться в направлении потока. Гидролитический катализатор по настоящему изобретению позволяет сократить расстояние (уменьшает объем трубы) от точки введения восстановителя в СКВ-катализатор, в силу повышенного смешивания, а также термического и каталитического гидролиза. Кроме того, СКВ-катализатор, возможно, содержащий Г-катализатор, обеспечивает возможность начала восстановления NOx, как только NH3 образуется в реакции. Преимущество в особенности было получено при низких температурах (150-300°C), и применяемые элементы изобретения позволяют использовать меньший объем в расположенном ниже по течению СКВ-катализаторе.

Сферы применения изобретения включают выхлопной, отработавший и отходящий газы в мобильных или стационарных работах при нормальном, положительном или отрицательном давлении. Давления выше нормального существовуют, например, в герметичных топках котлов, а также в двигателях вверх по течению турбокомпрессора. Сжигание, производящее оксиды азота, позволило применение любого газообразного (например, метан, пропан, биогаз), жидкого (тяжелая или легкая топливная нефть, дизельное топливо, бензин, биотопливо) или твердого топлива (уголь, биотопливо) или их смесей. В среднем, условия их применения просты (избыток кислорода), но есть полезные функции, включающие обогащение, например, благодаря регенерации фильтра твердых частиц или адсорбента NOx. Обогащения (недостаточность или стехиометрическое соотношение кислорода), также могут быть использованы для удаления сульфатов и нитратов из Г-катализатора, если те, в свою очередь, не десорбируются.

Как правило, восстановителем оксидов азота является мочевина или некоторое другое случайное азотсодержащий твердый, жидкий или газообразный восстановитель, как, например, в виде раствора или в виде смеси нескольких восстановителей. В дополнение к мочевине, такие восстановители могут включать циануровую кислоту, гидразин, различные аммониевые соединения, различные аминные соединения, различные азотсодержащие органические или неорганические соединения (например, пиридин). Катализатор согласно изобретению может быть использован не только для мочевины, но и для данных других источников аммиака.

В изобретении композиция гидролитического катализатора была усовершенствована по отношению к предшествующему уровню техники с тем, чтобы получить более эффективную реакцию до NH3 и меньше побочных реакций, а также, чтобы обеспечить гидролитический блок с некоторым СКВ оборудованием, интегрированным в него. Ранее известные гидролитические катализаторы были на основе ТiO2, включающей Si, Al, цеолит, и W в качестве добавок. Цель ранее известных способов заключалась в том, чтобы обеспечить кислотную поверхность катализатора, способную генерировать настолько много NH3, насколько представляется возможным без побочной реакции. Кислотная поверхность, тем не менее, адсорбирует аммиак, которые может остаться на ней в течение неоправданно длительного времени, особенно при низких температурах. Изобретение использует свойства противоположные таковым из предшествующего уровня техники. Целью является установление щелочных сайтов на поверхности катализатора путем дополнения катализатора, например, лантаном (La), иттрием (Y), щелочноземельными металлами и/или щелочными металлами. Щелочные сайты обнаруживают мощную адсорбцию кислотных соединений, таких как HNCO, разгрузочное количество которого настолько мало, насколько представляется возможным, особенно при низких температурах, когда адсорбция сильна и формирование HNCO в качестве побочного продукта находится на пике. В то же время, количество адсорбции аммиака на щелочной поверхности значительно уменьшается. Адсорбция HNCO при низких температурах (>180-250°C) отсрочивает реакцию гидролиза HNCO до состояния, когда катализатор чуть более прогретый. Те же самые химические соединения также функционируют в качестве адсорбентов для оксидов азота, чьи возможности могут быть использованы в определенных условиях. Кроме того, соединения Zr, среди прочего, также могут присутствовать. Приведенные в качестве примеров поддерживающие вещества были на основе ТiO2, но также можно использовать другие пористые носители (цеолиты, диоксид кремния, оксиды алюминия) для аналогичной цели совместно со щелочными добавками и адсорбентами.

Покрытие согласно изобретению также может быть применено для покрытия одной или нескольких ячеек в сетчатой системе, и некоторые из других ячеек могут быть снабжены кислотным или менее щелочным покрытием. Кислотный слой также может быть СКВ-активным. Способность к высокой адсорбции NH3 способствует реакции СКВ, увеличивая адсорбцию реагента NH3. Кислотность коррелирует, например, с силами адсорбции NH3 в Г-катализаторах. Желательно, чтобы HNCO быстро реагировал до NH3, но NH3 не должен разлагаться. Щелочной NH3 энергично адсорбируется на кислотных поверхностях, которые могут способствовать каталитической реакции или вызывать ингибирование при низких температурах. В наложенных друг на друга слоях, один может быть снабжен кислотным, а другой щелочным или менее кислотным покрытием. Кислотность при определенной температуре может быть оценена, например, с помощью измерений адсорбции NH3 или пиридина. Общую щелочность можно оценить, например, с помощью измерений адсорбции СO2. Щелочность коррелирует также с адсорбционной способностью или силой нитратов. Кислотности могут регулироваться, например, количествами сульфата, который может быть стабилизирован с помощью Zr, Sn или других соответствующих производящих сульфат катионов (сульфатированный оксид Zr). Щелочность была увеличена в примерах, например, с помощью La, Са, Ва, Sr и Y. В последовательных ячейках, описанные выше способы могут быть применены к последней ячейке для увеличения, особенно в слое СКВ-катализатора, способности к адсорбции NH3 при высокой температуре, в результате чего полученный из мочевины NH3 реагирует с NOx, а не с кислородом.

Фиг. 1 показывает пример катализаторов в соответствии с изобретением с различными покрытиями. Версия А имеет покрытие с содержанием щелочных соединений на поверхности ячеистой структуры, композиция которого способствует адсорбции и реакции HNCO и NOx. Дополняя ту же структуру с помощью нижнего или верхнего слоя СКВ-катализатора, получают немедленную реакцию СКВ посредством проявления NH3 (фиг. 1, версии B и C). Если СКВ-катализатор представляет собой нижний слой, мочевина или HNCO сначала идет с потоком в направлении гидролитического катализатора, из которого полученный NH3 легко проходит на нижний слой для реакции СКВ. Так как щелочной Г-катализатор связывает меньше NH3, чем ранее известные Г-катализаторы, препятствие эффекту адсорбции NH3 меньше при прохождении NH3 через СКВ слой или блок. Адсорбция оксидов азота также может быть использована когда Г- и СКВ-катализаторы интегрированы. В данном случае адсорбированный NOx способен вступать в реакцию с NH3 в соседнем сайте СКВ-катализатора. Если слой СКВ находится сверху, термически производимый NH3 может сразу реагировать в верхнем слое, поскольку разложение/окисление NH3 является простым процессом, а непрореагировавшие HNCO и NOx могут мигрировать, адсорбироваться и реагировать в нижнем слое. Кроме того, структура может включать в себя покрытие небольшой площади поверхности (4), функцией которого является служить связывающим/экранирующим слоем между ячеистой структурой и другими слоями катализатора (версии D и Е). Данный слой (4) также может включать щелочные соединения. Данное покрытие также может быть использовано само по себе в качестве экранирующего слоя для сетчатых или трубчатых структур, например, вблизи точки введения мочевины, и в практических применениях, где геометрическая площадь поверхности для катализатора является небольшой, а размеры каналов большие (версия F). Щелочная поверхность катализатора связывает кислотный HNCO и его производные на его поверхности, исключая неблагоприятные реакции полимеризации, в том числе и в данной небольшой площади поверхности покрытия. Следовательно, основная задача данной структуры представляет собой поощрение перемещения масс и смешивание. Так как количество, площадь поверхности и время выдержки катализатора являются небольшими, ничто не может усилить недостатки высокой температуры (разложение/окисление NH3). Данная структура особенно подходит для первого разреженной ячеистой структуры в сетках, где основная цель заключается в обеспечении смешивания. Раствор мочевины также может быть в жидком состоянии в момент попадания потока на поверхность катализатора в случае, если испарение еще продолжается, например, из-за большого размера капель раствора, очень низкой рабочей температуры или неправильного введения.

Пористым носителем, используемым для Г-катализатора, может быть, например, TiO2, TiO2-SiO2, цеолит или их смесь. В случае применения цеолитов, отношение Si/Al2, как правило, превышает 10, что делает их прочными, где бы они ни использовались. Таким образом, начальные базовые слои умеренно кислые, что дает такую же хорошую способность к адсорбции NH3. Щелочные добавки могут быть использованы для уменьшения значения данной кислотности и для, соответственно, увеличения щелочности, тем самым способствуя адсорбции HNCO, оксидов азота и оксидов серы. Хотя, накапливаясь на катализаторе, оксиды серы не полностью устраняют щелочность катализатора, и применение сульфатированных соединений позволило осуществить преднамеренную стабилизацию данных катионов. Было обнаружено, что данный процесс оказывает стимулирующий гидролиз эффект, и результаты с сульфатированными Г-катализаторами также были хороши. Слой СКВ-катализатора может быть в виде сегрегированного или интегрированного слоя, в результате чего данные щелочные соединения также могут быть использованы в слое СКВ. Количество щелочных добавок в Г-катализаторе находится в диапазоне от 0,1 до 80% от общей массы, как правило, в пределах от 0,5 до 20% от общей массы. Количество зависит от катиона и желаемых свойств, и от молекулярной массы, а также покрывающей способности элемента. В случае применения легких щелочных металлов, достаточно высокое количество массы получают даже при легковесных фракциях. При больших количествах (>10%), катализатор обладает значительной способностью к адсорбции оксидов азота, которые могут быть использованы в цепи реакций. В дополнение к указанным щелочным соединениям, Г-катализатор может включать применение соединений циркония, находящихся в форме оксидов и сульфатированных гидроксидов, причем соединения Zr могут быть кислыми или щелочными. Чистый ZrO2 дает катализатору кислотность. Zr может быть в форме смеси совместно с указанными компонентами поддерживающей среды, или он может быть добавлен впоследствии, например, путем пропитывания. Оксиды Zr также могут представлять собой основной компонент в поддерживающем веществе, в результате чего его количество может быть выше, чем в упомянутых щелочных добавках. Адсорбированные NOx десорбируются от нескольких щелочных соединений уже в бедных условиях, во время регенерации фильтра твердых частиц, или, самое позднее, в условиях, где А-значение меньше 1,2. Десорбирующиеся NOx могут быть восстановлены в последующем СКВ-катализаторе. Адсорбированный NOx/HNCO также может реагировать непосредственно или путем короткой миграции поверхности, когда Г- и СКВ-катализаторы интегрированы в один и тот же катализатор.

Способствующие гидролизу покрытия катализатора были добавлены в структуры смесителя, предпочтительно способные к 3D смешиванию и состоящие, например, из кусочков гофрированной фольги или сетки, попеременно волнистых в разных направлениях и сложенных друг на друга, и составляющих смешивающую структуру ячеистого типа. Фиг. 2 показывает пример структуры и покрытий в двух последовательных каналах неравных размеров, применяя свойства каждого покрытия.

Каталитически покрытый блок статического смесителя может упоминаться как статический смеситель катализатора (ССК). В зависимости от положения фольги, один элемент смеситель осуществляет частично 2D и частично 3D смешивание в различных направлениях. Когда ряд данных смесителей установлен последовательно под углом 90 градусов друг к другу, достигаемым результатом является полное 3D смешивание (фиг. 3). Поток, поступивший в определенное место на внутренней лицевой поверхности ячейки, может появляться в любом месте наружной поверхности трубы. В случае если стенки выполнены из сеток, то также присутствует некоторый поток через стенки, скорость которого зависит от характеристик сетки и потока. Данный пример составляет разительный контраст со смешивающими структурами, обладающими смешиванием только внутри каналов ячеек, в результате чего NH3, мочевина, или HNCO поступает в ячейку неравномерно не в состоянии пройти с канала на канал. СКВ-катализатор должен обладать в каждом канале в точности одинаковым соотношением NH3/NOx, что позволяет применение всего объема катализатора и предотвращает выбросы NH3. По этой причине, Г-катализатор должен выравнивать поток и распределение температуры настолько равномерно, насколько представляется возможным. Если, например, NH3, оказывается направлен на холодные края, может оказаться более чем одно соотношение NH3/NOx, в результате чего произойдут выбросы NH3. Как правило, температура вдоль стенки трубки значительно ниже, чем в середине пустой трубки, такая разница может быть уменьшена с помощью статической смешивающей структуры.

Смешивающая структура может быть сделана в основном из металлической фольги, но также из волокна, сетки или керамической структуры, увенчанной покрытием по настоящему изобретению. Металлическая структура позволяет легче, чем керамические материалы, построить систему смешивающих каналов. Первый и второй кусочки фольги могут представлять собой единую структуру или могут быть уложены поочередно поверх друг друга. Металлическая структура может быть собрана механически посредством сварки или пайки в точках контакта. Опорные элементы могут быть установлены сквозь ячейку, перед ней или позади нее.

Размеры каналов смешивающих элементов в разреженной ячейке, сделанной с применением профиля гофрированной фольги, отличающейся тем, что гофр имеет высоту более 2 мм и ширину более 3 мм (≤100 cpsi). В плотной ячейке, соответственно, профиль смесителя был получен с высотой гофра менее 2 мм и шириной менее 3 мм (>100 cpsi). Подходящий угол гофрированной фольги по отношению к направлению потока должен быть таковым, чтобы достигалось достаточное смешивание, но не приводило к чрезмерному увеличению противодавления (сопротивление потоку). Таким образом, обычно используемый угол для диагонально гофрированной ячеистой структуры составляет около 20-30°, но угол также может быть меньше или больше. Больший угол позволяет применять, соответственно, более короткую ячейку, в результате чего противодавление посредством эффективности смешивания остается достаточно похожим на таковое в более длинной ячейке с меньшим углом. В разреженной ячейке, число Ре (Ре = Рейнольдса) и, следовательно, турбулентность выше, что способствует смешивания в радиальном направлении по всей лицевой поверхности трубки. Корреляция, желательно предумышленная, может быть предусмотрена между подходящим углом (β), а также длиной (L) и диаметром (D) ячейки. Как правило, диаметр определяется на основании других аспектов, так что длина ячейки зависит от желаемой эффективности смешивания и падения давления.

Ячейка может обладать таким пространственным дизайном, что гофрированный гребень, начинающийся у одного края, достигает противоположного края канала, то есть перемещение (s) гофрированного гребня в точности равно диаметру трубки в радиальном направлении (s=D). Данный факт указывает на то, что, с углом, например, 20° в 100 мм трубе, смешивающее устройство будет около 274 мм в длину. Соответственно, с углом 45°, длина смесителя, удовлетворяющая данному критерию, будет 100 мм (фиг. 3 показывает смешивающие структуры при 20 и 45°, нарисованные в соответствии с данным критерием). На данный смеситель можно ссылаться как на смеситель с идеальным соотношением Д/Д (длина/диаметр от англ. L/D, length/diameter) при определенной структуре. Соответственно, Д/Д может также быть меньше, чем данное пороговое значение, а несколько смесителей подряд позволяют осуществить адекватное полное смешивание. 3D сборка смесителя может быть установлена, например, путем прилаживания трех последовательно идущих ячеек в гидролитическом реакторе. Конструкция может присутствовать в прямой трубе или в воронке. Первая ячейка представляет собой разреженную смешивающую структуру (7, гофрирование в соответствии с ≤100 cpsi), вторая представляет собой плотную смешивающую структуру (8, гофрирование в соответствии с>100 cpsi, горизонтальное смешивание), а третья также является плотной смешивающей структурой (8, гофрирование в соответствии с >100 cpsi, вертикальное смешивание под углом 90° по отношению ко второй ячейке).

Таким образом, гидролитический катализатор из системы мочевина-СКВ позволяет использовать структуру, в которой передний сегмент должен быть разреженным, чтобы предотвратить капли от слишком сильного удара о лицевую поверхность и стенки чрезвычайно плотного сетчатого экрана, тем самым вызывая нежелательные реакции. Каплям мочевины сначала должно быть разрешено смешиваться, испаряться и становиться термически гидролизованными, чему больше всего способствует разреженная ячейка. В том случае, когда первая ячейка плотная, было бы необходимо предусмотреть большее расстояние от точки введения до переднего края ячейки, чем в случае с разреженной ячейкой. Разреженная передняя ячейка также обеспечивает возможности для продолжения термического гидролиза без особых помех со стороны поверхностных контактов. В разреженной ячейке, число Ре, представляющее силу турбулентности в канале, может быть достаточно высоким. Данный факт позволяет уменьшить общий объем, требуемый внутри системы трубок от точки введения до СКВ-катализатора. В разреженной ячейке (от 10 до 100 cpsi), поток является турбулентным или менее ламинарным, позволяя происходить реальному смешиванию в канале, что является целью с точки зрения термического гидролиза. В плотной ячейке (>100-200 cpsi), смешивание слабее, но больше каталитическая контактная поверхность и, с точки зрения обмена массы, расстояние до стенки короче, что частично компенсирует эффект (смешивания) более низкого коэффициента обмена массы. Для смешивания адекватно, чтобы присутствовала разреженная ячейка и короткая передняя часть ячейки. В случае стремления способствовать гидролизу смешанной и испаренной мочевины каталитически, выгодно обеспечить большую каталитическую поверхность в задней части. Именно поэтому задняя секция имеет более высокое апертурное число. Обычно, однако, гидролитический катализатор имеет тонкий слой поддерживающего вещества, так как реакции могут протекать в нежелательном направлении в случае слишком продолжительного времени выдержки в порах. Аммиак может, например, распадаться до азота, и данная реакция является проблемой, когда аммиак находится в пористых катализаторах, имеющих плохую селективность в аммиак. Толщина покрытия в Г-катализаторе, например, составляет всего лишь 1-20 мкм, в то время как обычная толщина в покрытых катализаторах составляет около 20-100 мкм. Передняя и задняя секции могут быть равными или неравными по длине. Они обе могут присутствовать в трубке или во впускной/выпускной воронке, или один участок может быть в воронке, а другой в прямой трубке.

Распределение потока через различные ячейки определяется в соответствии с профилем падения давления. Падение давления генерируется в таких каталитических и ячеистых системах совместно с трубкой и локальными сопротивлениями самой ячейки и проточных каналов. Локальное давление различается в разных частях системы канала. Если система каналов является симметричной относительно параллельных ячеек, то о распределении потока можно судить только на основе падения давления в ячейках. Если проточные каналы не являются симметричными и Г-катализатор снабжен шунтом, расчеты будут более сложными, так как сопротивление ячейки и сопротивление системы проточного канала должны быть рассчит