Жесткий пенополиуретан, имеющий ячейки малого размера

Иллюстрации

Показать всеИзобретение предлагает жесткий пенополиуретан (ППУ), имеющий ячейки малого размера. Жесткий ППУ изготавливается способом, который включает использование диоксида углерода, производящего давление на уровне первого заданного значения на смесь многоатомного спирта, включающую многоатомный спирт, катализатор и поверхностно-активное вещество. Давление поддерживают на уровне первого заданного значения в течение первого заданного времени для увеличения концентрации диоксида углерода в смеси многоатомного спирта. Изоцианат смешивают со смесью многоатомного спирта с образованием полиуретановой реакционной смеси. Давление, производимое на полиуретановую реакционную смесь, необязательно поддерживают на уровне первого заданного значения в течение второго заданного времени. Давление, производимое на полиуретановую реакционную смесь, затем увеличивают до второго заданного значения, которое больше, чем первое значение. Полиуретановую реакционную смесь затем выпускают при заданной скорости снижения давления от давления после истечения третьего заданного времени и получают жесткий ППУ, причем третье заданное время составляет менее чем 30 минут. Полученный ППУ имеет среднечисленный размер ячейки не более чем 10 мкм. 9 з.п. ф-лы, 6 табл., 10 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение предлагает, в общем, пенополиуретан и, более конкретно, жесткий пенополиуретан, имеющий ячейки малого размера.

Уровень техники

Благодаря своим превосходным теплоизоляционным свойствам жесткий пенополиуретан (ППУ) широко используется в производстве бытовых приборов и машин, а также в строительной промышленности. Использование жесткого ППУ, имеющего улучшенные теплоизоляционные характеристики, представляет собой одну задачу производителей бытовых приборов и машин. Как известно, теплопроводность (лямбда, λ) жесткого ППУ определяют, по меньшей мере, передача тепла через газ, содержащийся в жестком ППУ (теплопроводность газа), передача тепла через твердую структуру жесткого ППУ (теплопроводность твердого вещества) и передача теплового излучения жесткого ППУ. В традиционных жестких ППУ, которые используются для бытовых приборов и машин, теплопроводность газа составляет приблизительно от 60 до 70% суммарного значения лямбда. Один традиционный способ сокращения до минимума теплопроводности газа представляет собой использование пенообразующих веществ определенных типов, таких как фторхлоруглеводороды (HCFC), например 1,1-дихлор-1-фторэтан (HCFC141b), фторуглеводороды (HFC), например 1,1,1,3,3-пентафторпропан (HFC245fa), гидрофторолефины (HFO), углеводороды (например, циклопентан) и их смеси в производстве жестких ППУ. Однако известно, что некоторые из этих газов имеют потенциал истощения озона (ПИО) или потенциал глобального потепления (ПГП).

Еще один подход, позволяющий сократить до минимума теплопроводность газа, представляет собой ограничение числа энергообменных столкновений между молекулами газа в ячейках жесткого ППУ. Сокращение до минимума числа столкновений между молекулами газа в ячейках может эффективно уменьшать теплопроводность газа без использования HCFC, HFC, HFO или углеводородов. Для достижения этого результата размер ячеек жесткого ППУ должен приближаться или составлять менее чем средняя длина свободного пробега молекул газа между столкновениями. Это явление известно как "эффект Кнудсена" (Knudsen), который может быть достигнут посредством уменьшения размеров ячеек и/или посредством уменьшения давления газа внутри ячеек.

Однако используемые способы пенообразования в случае жестких ППУ не могут легко обеспечивать размер ячейки, составляющий менее чем приблизительно 180 микрометров (мкм). Для таких пеноматериалов требуется использование высокого вакуума, составляющего менее чем 1 мбар (100 Па), зачастую менее чем 0,1 мбар (10 Па), чтобы достигались условия, в которых становится значительным эффект Кнудсена. Таким образом, требуются жесткие ППУ, имеющие ячейки малых размеров, которые могут обеспечивать низкие значения теплопроводности, составляющие, например, менее чем 18 мВт/м⋅К, без необходимости очень высокого вакуума или использования газов, которые имеют ПИО или ПГП.

Сущность изобретения

Настоящее изобретение предлагает жесткий пенополиуретан (ППУ), имеющий ячейки достаточно малых размеров, чтобы существовала возможность обеспечения низких значений теплопроводности, составляющих, например, менее чем 18 мВт/м⋅К и предпочтительно менее чем 16 мВт/м⋅К, без необходимости очень высокого вакуума или использования газов, которые могли бы повышать ПГП или уровень летучих органических соединений (ЛОС). Жесткий ППУ изготавливается способом, который включает использование диоксида углерода (CO2), производящего давление на уровне первого заданного значения на смесь многоатомного спирта, которая включает многоатомный спирт, катализатор и поверхностно-активное вещество; поддержание давления на уровне первого заданного значения в течение первого заданного времени; смешивание изоцианата со смесью многоатомного спирта для получения полиуретановой реакционной смеси; необязательно поддержание давления на полиуретановую реакционную смесь на уровне первого заданного значения в течение второго заданного времени; увеличение давление на полиуретановую реакционную смесь от первого заданного значения до второго заданного значения, составляющего более чем первое заданное значение; и выпуск полиуретановой реакционной смеси при заданной скорости снижения давления от давления после истечения третьего заданного времени для получения жесткого ППУ, причем третье заданное время составляет менее чем 30 минут.

Поддержание давления на уровне первого заданного значения с использованием CO2 в течение первого заданного времени позволяет увеличивать содержание CO2 в смеси многоатомного спирта. Например, необязательное поддержание давления на полиуретановую реакционную смесь на уровне первого заданного значения в течение второго заданного времени с использованием CO2 увеличивает содержание диоксида углерода в полиуретановой реакционной смеси до значения, составляющего, по меньшей мере, 20 массовых процентов (вплоть до уровня насыщения) по отношению к полной массе смеси многоатомного спирта после истечения первого заданного времени.

Использование CO2 для обеспечения, поддержания и/или увеличения давления может включать использование CO2 в одном из докритического или сверхкритического состояний, как обсуждается в настоящем документе. Например, первое заданное значение давления может составлять от 5 до 10 МПа при температуре, составляющей 40 до 80°C. Конкретные сочетания этих значений температуры и давления CO2 позволяют использовать CO2, который находится в докритическом или сверхкритическом состоянии для обеспечения и/или поддержания давления на уровне первого заданного значения. Согласно дополнительному примеру, второе заданное значение давления может составлять от более чем 10 до 15 МПа при температуре, составляющей от 40 до 80°C. Это сочетание значений температуры и давления CO2 позволяют использовать CO2, который находится в сверхкритическом состоянии, для увеличения давление на полиуретановую реакционную смесь от первого заданного значения до второго заданного значения, составляющего более чем первое заданное значение.

Каждый многоатомный спирт, используемый в смеси многоатомного спирта, может выбираться из группы, которую составляют простой полиэфир многоатомного спирта, сложный полиэфир многоатомного спирта или их сочетание. Изоцианат может выбираться из группы, которую составляют алифатический изоцианат, циклоалифатический изоцианат, ароматический изоцианат, полиизоцианатный форполимер или их сочетание. Смешивание изоцианата со смесью многоатомного спирта для образования полиуретановой реакционной смеси может производить молярное соотношение изоцианатных групп и гидроксильных групп, составляющее более чем 1:1.

Выпуск полиуретановой реакционной смеси при заданной скорости снижения давления от давления после истечения третьего заданного времени в целях изготовления жесткого ППУ можно предпочтительно осуществляться при заданной скорости снижения давления, составляющей, по меньшей мере, 350 МПа/с. Возможными являются и другие заданные скорости снижения давления, составляющие, например, от 350 до 400 МПа/с.

Способ согласно настоящему изобретению может осуществляться в единственном резервуаре в периодическом процессе. В качестве альтернативы способ согласно настоящему изобретению может осуществляться в двух или более резервуарах. Когда используются два или более резервуаров, способ может осуществляться в периодическом, полупериодическом или непрерывном процессе, как обсуждается в настоящем документе.

Жесткий ППУ, изготовленный способом согласно настоящему изобретению, может иметь среднечисленный размер ячейки, составляющий не более чем 10 микрометров (мкм). Жесткий ППУ согласно настоящему изобретению может также иметь плотность сшивания, составляющую от 1,0 до 3,0, и среднемассовую молекулярную массу (Mw), составляющую от 300 до 900 в расчете на один узел сшивки.

Подробное описание

Определения

При упоминании в настоящем документе "жесткий пенополиуретан (ППУ)" представляет собой ППУ, который содержит эластичную область, в которой деформация является почти пропорциональной напряжению; в которой при сжатии до предела текучести структура ячеек разрушается; где значения прочности при сжатии, составляющие от 10 до 280 кПа (от 1,45 до 40,6 фунтов на квадратный дюйм), могут быть получены с использованием жестких ППУ, у которых плотность составляет, по меньшей мере, 40 кг/м3. Кроме того, все параметры, включая модуль упругости, прочность при сдвиге, прочность при изгибе и прочность при растяжении, увеличиваются при увеличении плотности.

При упоминании в настоящем документе "среднечисленный размер ячейки" (D) вычисляется с использованием следующего уравнения:

где ni представляет собой число ячеек, у которых эквивалентный периметру диаметр составляет di.

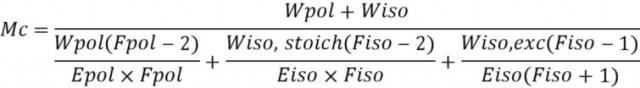

Жесткий ППУ может характеризоваться как имеющий вычисленную молекулярную массу между узлами сшивки. Вычисленная молекулярная масса между узлами сшивки (Mc) учитывает функциональность (число изоцианатных или реагирующих с изоцианатом групп в расчете на молекулу) и эквивалентную массу этих полиизоцианатных соединений и реагирующих с изоцианатом соединений, а также изоцианатный индекс, следующим образом:

Плотность сшивания=1000/Mc

Wpol представляет собой массу многоатомного спирта; Wiso представляет собой массу изоцианата; Wiso,stoich представляет собой массу стехиометрического количества изоцианата в граммах; Wiso,exc представляет собой массу изоцианата, превышающую стехиометрическое количество; iso представляет собой изоцианат; pol представляет собой многоатомный спирт; F представляет собой среднечисленную функциональность компонентов; и E представляет собой эквивалентную массу компонентов.

При упоминании в настоящем документе "пористость" определяется как мера полостей (т.е. "пустот") в материале, и она представляет собой долю объему, которую занимают пустоты по отношению к полному объему и которая составляет от 0 до 1, или она выражается как процентная доля, составляющая от 0 до 100%. Пористость определяется с использованием стандарта ASTM D792-00 или EN ISO 845.

При упоминании в настоящем документе "насыщение" в отношении диоксида углерода определяется как массовая процентная доля CO2, который оказывается растворенным в растворе, представляющем собой, например, смесь многоатомного спирта и/или полиуретановую реакционную смесь, по отношению к равновесному уровню насыщения и измеряется с использованием весов на магнитной подвеске.

При упоминании в настоящем документе "открытая ячейка" жесткого ППУ определяется как ячейка, которая не является полностью закрытой, т.е. находится в непосредственном или косвенном взаимном соединении с другими ячейками, причем она измеряется согласно стандарту ASTM D2856.

При упоминании в настоящем документе "закрытая ячейка" жесткого ППУ определяется как ячейка, которая является полностью закрытой, т.е. не находится в соединении с какими-либо другими ячейками, причем она измеряется согласно стандарту ASTM D2856.

При упоминании в настоящем документе "диоксид углерода в докритическом состоянии" определяется как диоксид углерода, у которого давление составляет не менее чем 5 мегапаскалей (МПа) и не более чем критическое давление 7,3 МПа при температуре, составляющей, по меньшей мере, 0°C.

При упоминании в настоящем документе "диоксид углерода в сверхкритическом состоянии" определяется как CO2, у которого давление составляет, по меньшей мере, критическое давление 7,3 МПа и температура составляет, по меньшей мере, критическую температуру 31,3°C.

Согласно вариантам осуществления настоящего изобретения может быть предложен жесткий пенополиуретан (ППУ), у которого среднечисленный размер ячейки составляет не более чем 10 микрометров (мкм) и пористость составляет не менее чем 85%. Согласно вариантам осуществления настоящего изобретения может быть также предложен способ производства жесткого ППУ, у которого среднечисленный размер ячейки составляет не более чем 10 мкм и пористость составляет не менее чем 85%. В способе производства жесткого ППУ используется диоксид углерода (CO2) в качестве пенообразующего вещества. В отличие от некоторых других пенообразующих веществ, таких как хлорфторуглероды или фторуглероды, CO2 представляет собой устойчивое в окружающей среде физическое пенообразующее вещество, имеющее нулевой ПИО и незначительный ПГП.

Одно затруднение при использовании CO2 в качестве пенообразующего вещества в производстве жесткого ППУ представляет собой значительное воздействие, которое может производить CO2 на кинетику реакции образования ППУ. Например, в способах пенообразования ППУ, в которых CO2 используется в высоких концентрациях в процессе одностадийного пенообразования, реакция образования ППУ может замедляться таким образом, что полимеризация и пенообразования не могут быть эффективно разделены. Это вызывает многочисленные затруднения в планировании и управлении процессом. Кроме того, при этом производится ППУ, имеющий бимодальное распределение ячеек по размерам, что не является желательным. Согласно настоящему изобретению предлагается двухстадийный процесс повышения давления CO2, который обсуждается в настоящем документе и посредством которого можно производить жесткий ППУ, имеющий такое распределение ячеек по размерам, которое можно рассматривать как одномодальное. Кроме того, согласно настоящему изобретению, по меньшей мере, частично разделяются процессы полимеризации и пенообразования, что обеспечивается увеличение молекулярной массы полиуретана, до того как образуется жесткий ППУ, таким образом, что может быть получен жесткий ППУ, у которого среднечисленный размер ячейки составляет не более чем 10 мкм и пористость составляет не менее чем 85%.

Предпочтительный среднечисленный размер ячейки жесткого ППУ согласно настоящему изобретению составляет не более чем 10 мкм, что обеспечивает эффект Кнудсена при давлениях, составляющих более чем 1 миллибар (мбар, 100 Па) или даже более чем 10 мбар (1000 Па). Кроме того, в способе производства жесткого ППУ согласно настоящему изобретению в качестве пенообразующего вещества предпочтительно используется сверхкритический диоксид углерода (scCO2), что может снижать себестоимость и способствовать защите окружающей среды.

Способ согласно настоящему изобретению включает двухстадийный процесс повышения давления CO2 в изготовлении жесткого ППУ. На первой стадии двухстадийного процесса повышения давления CO2 способ включает использование CO2 в целях создания давления, имеющего первое заданное значение, на смесь многоатомного спирта. Смесь многоатомного спирта включает многоатомный спирт, катализатор и поверхностно-активное вещество. Смесь многоатомного спирта может также включать одно или несколько дополнительных соединений, как обсуждается в настоящем документе. Используемый CO2 для создания давления, имеющего первое заданное значение, на смесь многоатомного спирта может находиться в докритическом состоянии или в сверхкритическом состоянии. Давление на уровне первого заданного значения поддерживается в течение первого заданного времени. Поддержание давления, имеющего первое заданное значение, на смесь многоатомного спирта может осуществляться с помощью CO2. Например, CO2 может поступать в резервуар (например, перекачиваться в резервуар), содержащий смесь многоатомного спирта, в целях поддержания давления на уровне первого заданного значения. В качестве альтернативы может уменьшаться объем содержащего CO2 свободного пространства над смесью многоатомного спирта, и в результате этого может поддерживаться давление на уровне первого заданного значения на смесь многоатомного спирта. Поддержание давления на уровне первого заданного значения в течение первого заданного времени увеличивает содержание CO2 в смеси многоатомного спирта.

Изоцианат смешивается со смесью многоатомного спирта, и образуется полиуретановая реакционная смесь. Давление на полиуретановую реакционную смесь также необязательно поддерживается на уровне первого заданного значения в течение второго заданного времени. Поддержание давления на полиуретановую реакционную смесь на уровне первого заданного значения в течение второго заданного времени может осуществляться, как описано выше, в течение первого заданного времени. В течение второго заданного времени, когда это используется, изоцианат и смесь многоатомного спирта в полиуретановой реакционной смеси начинают реагировать под давлением CO2 на уровне первого заданного значения. Кроме того, необязательное поддержание давления на уровне первого заданного значения в течение второго заданного времени может увеличивать содержание CO2 в полиуретановой реакционной смеси до значения, составляющего, по меньшей мере, 20 массовых процентов (вплоть до уровня насыщения) по отношению к полной массе смеси многоатомного спирта после истечения первого заданного времени.

После истечения второго заданного времени (когда это используется) давление на полиуретановую реакционную смесь увеличивается от первого заданного значения до второго заданного значения, составляющего более чем первое заданное значение. Изменение давления от первого заданного значения до второго заданного значения может осуществляться в ступенчатом режиме или в режиме регулируемой скорость в течение заданного периода времени (например, может использоваться профиль изменения давления в форме ступеньки или кривой). Увеличение давление на полиуретановую реакционную смесь от первого заданного значения до второго заданного значения может осуществляться, как описано выше, в течение первого заданного времени. Таким образом, например, CO2 может поступать в резервуар (например, перекачиваться в резервуар), в котором содержится полиуретановая реакционная смесь, в целях увеличения давления от первого заданного значения до второго заданного значения. В качестве альтернативы может уменьшаться объем свободного пространства, в котором содержится CO2, над полиуретановой реакционной смесью, и в результате этого давление увеличивается от первого заданного значения до второго заданного значения.

Увеличение давления от первого заданного значения до второго заданного значения начинается на второй стадии двухстадийного процесса повышения давления CO2. В течение этой второй стадии двухстадийного процесса повышения давления CO2 изоцианат продолжает реагировать со смесью многоатомного спирта в полиуретановой реакционной смеси в процессе сохранения давления CO2 на уровне второго заданного значения в течение третьего заданного времени, причем третье заданное время составляет менее чем 30 минут. После истечения третьего заданного времени полиуретановая реакционная смесь выпускается при заданной скорости снижения давления, и производится жесткий ППУ.

По сравнению с традиционным процессом пенообразования ППУ одностадийный (при отсутствии второй стадии процесса повышения давления CO2) процесс пенообразования с использованием сверхкритического CO2 может обеспечивать уменьшение размера ячеек, но пористость составляет менее чем 80% и размеры ячеек проявляют бимодальное распределение. Однако посредством использования двухстадийного процесса повышения давления CO2 согласно настоящему изобретению может успешно производиться жесткий ППУ, у которого среднечисленный размер ячейки составляет не более чем 10 мкм и пористость составляет не менее чем 85%. Кроме того, оказывается возможным, но менее предпочтительным, производство жесткого ППУ, у которого среднечисленный размер ячейки составляет более чем 10 мкм и/или пористость составляет менее чем 90%. Например, согласно настоящему изобретению может быть изготовлен жесткий ППУ, у которого пористость составляет не менее чем 80%. В качестве альтернативы согласно настоящему изобретению может быть изготовлен жесткий ППУ, у которого пористость составляет не менее чем 70%.

Жесткий ППУ, полученный в двухстадийном процессе повышения давления CO2, может также иметь плотность сшивания, составляющую от 1,0 до 3,0, и среднемассовую молекулярную массу (Mw), составляющую от 300 до 900 в расчете на один узел сшивки. Согласно предпочтительному варианту осуществления настоящего изобретения жесткий ППУ имеет Mw, составляющую от 400 до 900 в расчете на один узел сшивки. Согласно предпочтительному варианту осуществления настоящего изобретения жесткий ППУ имеет плотность сшивания, составляющую от 1,15 до 3,0. Согласно еще одному предпочтительному варианту осуществления настоящего изобретения жесткий ППУ имеет плотность сшивания, составляющую от 1,5 до 2,5. Было обнаружено, что плотность сшивания производит значительное воздействие на среднечисленный размер ячейки жесткого ППУ. Например, когда плотность сшивания жесткого ППУ уменьшается от 2,98 до 1,76, среднечисленный размер ячейки жесткого ППУ уменьшается от 40 до 5-8 мкм. По существу, среднечисленный размер ячейки может эффективно уменьшаться посредством изменения плотности сшивания жесткого ППУ.

Кроме того, жесткий ППУ, изготовленный в этом двухстадийном процессе повышения давления CO2, имеет пористость, составляющую предпочтительно не менее чем 85 процентов. Если это желательно, оказывается также возможным получение жесткого ППУ, изготовленного в двухстадийном процессе повышения давления CO2 и имеющего пористость, которая составляет менее чем 90 процентов. Согласно некоторым вариантам осуществления жесткий ППУ может иметь объемную процентную долю закрытых ячеек, которая составляет не более чем 35 процентов по отношению к полному объему всех ячеек в жестком ППУ. Жесткий ППУ может также иметь процентную долю открытых ячеек, которая может регулироваться от менее чем 35 процентов (%) до более чем 95% по отношению к полному объему всех ячеек в жестком ППУ. Таким образом, жесткий ППУ согласно настоящему изобретению может иметь объем открытых ячеек, составляющий, по меньшей мере, 35% по отношению к полному объему всех ячеек в жестком ППУ. Предпочтительный жесткий ППУ согласно настоящему изобретению может иметь объемное содержание открытых ячеек, составляющее от 35 до 95% по отношению к полному объему всех ячеек в жестком ППУ. Эти процентные значения могут определяться согласно стандарту ASTM D2856, как указано выше.

Способ изготовления жесткого ППУ согласно настоящему изобретению может осуществляться в периодическом процессе с использованием единственного резервуара. В качестве альтернативы способ изготовления жесткого ППУ согласно настоящему изобретению может осуществляться в двух или более резервуарах с использованием периодического, полупериодического или непрерывного процесса. Например, в процессе (например, в периодическом процессе), в котором используется единственный резервуар, первая стадия двухстадийного процесса повышения давления CO2 может включать использование CO2 для создания давления на уровне первого заданного значения на смесь многоатомного спирта в резервуаре. На этой первой стадии, если газообразная среда присутствует над смесью многоатомного спирта в резервуаре (например, если присутствует свободное пространство), можно осуществлять продувание CO2 перед использованием CO2 для создания давления на уровне первого заданного значения на смесь многоатомного спирта. Продувание CO2 может способствовать удалению водяного пара, кислорода и других газов из свободного пространства резервуара. Используемый CO2 для создания давления на уровне первого заданного значения на смесь многоатомного спирта в резервуаре может находиться в докритическом состоянии или в сверхкритическом состоянии, как обсуждается в настоящем документе. Давление на уровне первого заданного значения поддерживается внутри резервуара, как обсуждается в настоящем документе, (например, посредством использования CO2 в докритическом состоянии или в сверхкритическом состоянии) в течение первого заданного времени в целях увеличение содержания CO2 в смеси многоатомного спирта.

Количество CO2, растворенного в смеси многоатомного спирта, вычисляется посредством моделирования и используется для оценки времени, которое требуется для получения определенной степени насыщения CO2 в смеси многоатомного спирта для данных условий температуры и давления. Другими словами, количество растворенного в многоатомном спирте CO2 в смеси многоатомного спирта можно оценивать, используя программное обеспечение для моделирования, которое, в свою очередь, может обеспечить оценку времени, которое требуется для получения определенной степени насыщения CO2 в смеси многоатомного спирта для данных условий температуры и давления. Точная продолжительность первого заданного времени может зависеть от конкретного используемого оборудования, причем она зависит в значительной степени от контактной площади между жидкой фазой смеси многоатомного спирта и фазой CO2 и используемым смесительным оборудованием, если оно присутствует. Предпочтительно, первое заданное время сохраняется на минимальном уровне в целях повышения производительности. Например, первое заданное время может предпочтительно составлять от 30 секунд (с) до 300 с. Однако предполагается, что продолжительность первого заданного времени может составлять менее чем 30 с или более чем 300 с. Например, оказывается возможным выдерживание смеси многоатомного спирта под давлением на уровне первого заданного значения в течение нескольких часов или даже суток, если это желательно, без каких-либо прогнозируемых проблем в процессе изготовления жесткого ППУ.

Одна цель создания давления на уровне первого заданного значения заключается в том, чтобы растворить CO2 в смеси многоатомного спирта. Растворение CO2 в смеси многоатомного спирта способствует модификации кинетики реакции получения полиуретана, когда изоцианат добавляется в смесь многоатомного спирта. Предпочтительное количество CO2, которое присутствует в смеси многоатомного спирта, находится на уровне полного насыщения для данных условий температуры и давления. Таким образом, смесь многоатомного спирта, которая содержит CO2 на уровне насыщения, может изготавливаться и храниться для смешивания с изоцианатом, как обсуждается в настоящем документе. Предпочтительно необязательное поддержание давления на уровне первого заданного значения в течение второго заданного времени может увеличивать содержание CO2 в полиуретановой реакционной смеси до значения, составляющего, по меньшей мере, 20 массовых процентов по отношению к полной массе смеси многоатомного спирта после истечения первого заданного времени.

Температура и давление смеси многоатомного спирта и CO2, используемого для создания давления на уровне первого заданного значения на смесь многоатомного спирта и для поддержания давления на уровне первого заданного значения в течение первого заданного времени (первая стадия двухстадийного процесса повышения давления CO2), являются достаточными для поддержания CO2 в докритическом состоянии или в сверхкритическом состоянии. Например, первое заданное значение может составлять от 5 мегапаскалей (МПа) до 10 МПа при температуре, составляющей 40 градусов Цельсия (°C) до 80°C. Эти интервалы значений давления и температуры позволяют поддерживать CO2 в докритическом состоянии или в сверхкритическом состоянии. Например, при температуре от 40 до 80°C CO2 будет находиться в сверхкритическом состоянии для первого заданного значения давления, составляющего, по меньшей мере, от 7,29 до 10 МПа. При температуре от 40 до 80°C CO2 будет находиться в сверхкритическом состоянии для первого заданного значения давления, составляющего от 5 МПа до менее чем 7,29 МПа. Предпочтительно CO2, который используется для создания давления на уровне первого заданного значения, находится в сверхкритическом состоянии. Помимо этих предпочтительных значений давления и температуры CO2 оказывается также возможным, что CO2, который используется для создания давления на уровне первого заданного значения, может иметь температуру, составляющую от, по меньшей мере, 31,1 до 100°C. В пределах этого температурного интервала (от 31,1 до 100°C) CO2 будет находиться в сверхкритическом состоянии на уровне первого заданного значения давления, составляющего, по меньшей мере, 7,29 МПа.

Температура смеси многоатомного спирта на первой стадии двухстадийного процесса повышения давления CO2 может воздействовать на скорость реакции многоатомного спирта и изоцианата в полиуретановой реакционной смеси в течение второй стадии двухстадийного процесса повышения давления CO2. Если температура смеси многоатомного спирта в течение первой стадии оказывается чрезмерно высокой, то потребуется охлаждение смеси многоатомного спирта перед ее смешиванием с изоцианатом в целях регулирования кинетики реакции. Охлаждение смеси многоатомного спирта перед добавлением изоцианата является возможным, но при этом будет сдвигаться равновесие между многоатомным спиртом и CO2, которое устанавливается в течение первой стадии процесса, что приведет к значительному повышению сложности. Таким образом, оказывается предпочтительным осуществление первой стадии двухстадийного процесса повышения давления CO2 при температуре, которая находится на менее высоком уровне или равняется температуре второй стадии двухстадийного процесса повышения давления CO2.

Как обсуждается в настоящем документе, использование диоксида углерода для создания давления на уровне первого заданного значения на смесь многоатомного спирта в течение первой стадии двухстадийного процесс повышения давления CO2 способствует увеличению начальной концентрации CO2 в смеси многоатомного спирта. Концентрация CO2 в смесь многоатомного спирта, в свою очередь, способствует замедлению (или уменьшению скорости) реакции многоатомного спирта и изоцианата таким образом, что на второй стадии двухстадийного процесса повышения давления CO2 имеется достаточное время, чтобы CO2 в большем количестве растворялся в полиуретановой реакционной смеси. На выбор второго заданного значения для давления CO2 на второй стадии двухстадийного процесса повышения давления CO2 могут влиять такие факторы, как состояние CO2 (сверхкритическое или докритическое); разность плотностей между смесью многоатомного спирта и фазой CO2 (для смешивания); и начальная концентрация CO2 в смеси многоатомного спирта и соответствующая скорость реакции многоатомного спирта и изоцианата. На основании этих принципов было определено, что CO2, используемый для увеличения давления на полиуретановую реакционную смесь от первого заданного значения до второго заданного значения, составляющего более чем первое заданное значение (вторая стадия двухстадийного процесс повышения давления CO2), должен находиться в сверхкритическом состоянии. Как обсуждается в настоящем документе, CO2 находится в сверхкритическом состоянии при температуре, составляющей, по меньшей мере, 31,1°C и давлении, составляющем, по меньшей мере, 7,29 МПа. Второе заданное значение для давления CO2 предпочтительно составляет от более чем 10 до 15 МПа при температуре, составляющей от 31 до 80°C.

Разность плотностей между многоатомным спиртом в смеси многоатомного спирта и CO2 в реакторе в течение первой стадии или второй стадии двухстадийного процесса повышения давления CO2 также принимается во внимание при выборе температуры смеси многоатомного спирта, а также температуры и давления CO2, используемого в течение этих двух стадий. Например, одна цель этих стадий заключается в том, чтобы сократить до минимума растворение многоатомного спирта в CO2. Предпочтительное состояние состоит в том, что большое количество CO2 растворяется в смеси многоатомного спирта и очень небольшое или нулевое количество многоатомного спирта растворяется в CO2. Растворение многоатомного спирта в CO2 упрощается по мере того, как плотность CO2 увеличивается и приближается к плотности смеси многоатомного спирта. Плотность CO2 увеличивается по мере увеличения давления для заданной температуры. Следовательно, давление CO2 должно устанавливаться на максимально высоком уровне, насколько это возможно (обеспечивая большую движущую силу для насыщения многоатомного спирта), но оно должно быть достаточно низким, чтобы поддерживать достаточный барьер для растворения многоатомного спирта в CO2. Вследствие изменения значения плотности CO2 при давлении выше определенного уровня, который зависит от температуры, оказывается более предпочтительным, чтобы первое заданное значение давления составляло не более чем 8 МПа при 40°C, не более чем 8,9 МПа при 50°C и не более чем 9,8 МПа при 60°C. Вкратце, с учетом факторов, которые представлены выше, наиболее предпочтительное первое заданное значение составляет от 7 до 8 МПа при температуре, составляющей от 40 до 80°C.

Как обсуждается в настоящем документе, изоцианат смешивается со смесью многоатомного спирта, и образуется полиуретановая реакционная смесь. Согласно разнообразным вариантам осуществления смешивание изоцианата со смесью многоатомного спирта и образование полиуретановой реакционной смеси в резервуаре при первом давление реакционной смеси обеспечивает молярное соотношение изоцианатных групп и гидроксильных групп, составляющее более чем 1:1. Например, смешивание изоцианата со смесью многоатомного спирта и образование полиуретановой реакционной смеси в резервуаре при первом давлении реакционной смеси может обеспечивать молярное соотношение изоцианатных групп и гидроксильных групп, составляющее от более чем 1 до 5.

Согласно настоящему изобретению продолжительность перемешивания, составляющая 90 секунд, является достаточной для обеспечения достаточного перемешивания смеси многоатомного спирта и изоцианата. Первое давление CO2 в реакционной смеси поддерживается в резервуаре в течение смешивания изоцианата. Первое давление CO2 в реакционной смеси в резервуаре, содержащем изоцианат и смесь многоатомного спирта, необязательно поддерживается в течение второго заданного времени, и при этом изоцианат и смесь многоатомного спирта могут реагировать под существовавшим на первой стадии давлением CO2. Второе заданное время предназначается для реакции между компонентами многоатомного спирта и изоцианата в целях увеличения молекулярной массы смеси и степени сшивания в растущей полимерной сетке полиуретановой реакционной смеси, а также повышения вязкости полиуретановой реакционной смеси. Второе заданное время также способствует предотвращению растворения полиуретановой реакционной смеси (содержащей, например, полимер, изоцианат, многоатомный спирт) в фазе CO2 в течение следующей технологической стадии. Второе заданное время предпочтительно составляет от 30 до 300 секунд.

После истечения второго заданного времени (если оно используется), давление в резервуаре увеличивается, как обсуждается в настоящем документе, от первого давления реакционной смеси до второго давления реакционной смеси, которое составляет более чем первое давление реакционной смеси. Это второе давление реакционной смеси способствует определению плотности жесткого ППУ и может регулироваться для достижения желательной плотности. В результате понижения давления на этой стадии получается жесткий ППУ, имеющий повышенную плотность, составляющую, например, 350 кг/м3, в результате повышения давления получается жесткий ППУ, имеющий менее высокую плотность, составляющую, например, 110 кг/м3.

Изоцианат реагирует со смесью многоатомного спирта в р