Армированный волокном полиамидный полимерный материал

Иллюстрации

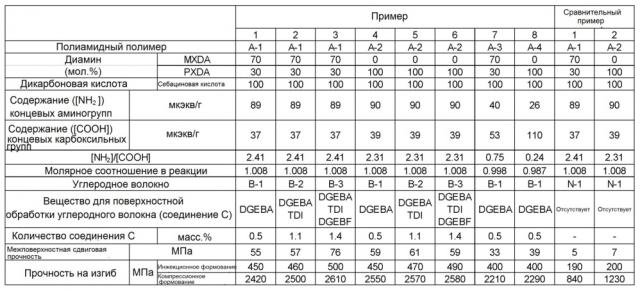

Показать всеИзобретение относится к армированному волокном полиамидному полимерному материалу, который имеет высокую жесткость и низкую гигроскопичность, а также является превосходным по пригодности для формования и механическим свойствам формованного изделия. Описан армированный волокном полиамидный полимерный материал, содержащий 100 мас.ч. полиамидного полимера (A), который представляет собой продукт поликонденсации диамина и дикарбоновой кислоты, и от 5 до 300 мас.ч. углеродного волокна (B); в котором 70 мол.% или более диамина составляет ксилилендиамин; 50 мол.% или более дикарбоновой кислоты составляет адипиновая кислота и/или себациновая кислота; полиамидный полимер (A) имеет содержание ([NH2]) концевых аминогрупп (мэкв/г) от 26 до 90; и углеродное волокно (B) содержит на своей поверхности соединение (C), которое способно реагировать с аминогруппами, причем соединение (С) представляет собой эпоксидное соединение и/или изоцианатное соединение. Описан также материал, формованное изделие, способ получения формованного изделия, ткань, содержащая армированный волокном полиамидный полимерный материал и лента, содержащая армированный волокном полиамидный полимерный материал. Технический результат: получен материал, который имеет высокую жесткость и низкую гигроскопичность, а также превосходные по пригодности для формования и механические свойства формованного изделия. 6 н. и 24 з.п. ф-лы, 3 табл., 23 пр.

Реферат

Область техники, к которой относится изобретение

Изобретение предлагает армированный волокном полиамидный полимерный материал и, в частности, предлагает армированный волокном полиамидный полимерный материал, который имеет высокую жесткость и низкую гигроскопичность, а также является превосходным по пригодности для формования и механическим свойствам формованного изделия.

Уровень техники

Полиамидные полимеры известны как конструкционные пластмассы, превосходства которых составляют высокая механическая прочность, такая как ударная прочность, прочность на истирание и износоустойчивость, а также превосходная термостойкость и маслостойкость; причем полиамидные полимеры широко используются в таких областях, как детали автомобилей, детали электрических/электронных устройств, детали офисной техники, детали машин и детали оборудования строений/зданий.

Армированный волокном полимерный материал, в котором используется термопластический полимер, такой как полиамидный полимер, полипропилен или подобный полимер, как матричный полимер, с которым соединяется стекловолокно или подобное волокно, отличается своей низкой плотностью и высокой жесткостью, и, таким образом, формованные изделия, содержащие армированный волокном полимерный материал, широко применяют, чтобы изготавливать механические детали, детали электрических/электронных устройств, детали или части автомобилей и другие изделия.

В патентном документе 1 описана армированная волокнами полиамидная полимерная композиция, которую составляет полиамидный полимер, содержащий мета-ксилилендиамин как диаминный компонент и армированный волокнистым материалом, причем данную армированную волокном полиамидную полимерную композицию характеризуют превосходные физические свойства в условиях высокой температуры и высокой влажности, стойкость к короблению, устойчивость размеров, термостойкость, легковесность, пригодность для переработки и вторичного использования, пригодность для формования и эффективность производства. Однако существует дополнительная необходимость повышения прочности на излом посредством улучшения межповерхностной адгезионной способности.

Список цитируемой литературы

Патентная литература

Патентный документ 1: японская патентная заявка JP-A-2011-102360

Сущность изобретения

Техническая проблема

Таким образом, цель изобретения заключается в том, чтобы решить проблемы, описанные выше, и предложить армированный волокном полиамидный полимерный материал, который имеет высокую жесткость и низкую гигроскопичность, а также является превосходным по пригодности для формования и механическим свойствам формованного изделия.

Решение проблемы

В результате всесторонних исследований для достижения цели, описанной выше, было обнаружено, что данные проблемы успешно решает армированный волокном полиамидный полимерный материал, основу которого составляет имеющий высокое содержание функциональных групп полиамидный полимер, и это получается, когда армированный волокном полиамидный полимерный материал приобретает повышенную межповерхностную адгезионную способность, то есть сдвиговую прочность между поверхностями полиамидного полимера и углеродного волокна, при сочетании полимера, в котором 70 мол. % или более структурных звеньев диамина составляет ксилилендиамин, и 50 мол. % или более структурных звеньев дикарбоновой кислоты составляет имеющая неразветвленную цепь алифатическая дикарбоновая кислота, содержащая от 4 до 20 атомов углерода, и полимера, имеющего высокое содержание концевых аминогрупп, с углеродным волокном, на поверхность которого нанесено соединение, содержащее функциональные группы, способные реагировать с аминогруппами. Обнаружение данного факта позволило выполнить изобретение.

Изобретение предлагает армированный волокном полиамидный полимерный материал и формованное изделие, в котором используется армированный волокном полиамидный полимерный материал, как описано ниже.

1. Армированный волокном полиамидный полимерный материал, содержащий 100 мас. ч. полиамидного полимера (A), который представляет собой продукт поликонденсации диамина и дикарбоновой кислоты, и от 5 до 300 мас. ч. углеродного волокна (B); в котором 70 мол. % или более диамина составляет ксилилендиамин; 50 мол. % или более дикарбоновой кислоты составляет имеющая неразветвленную цепь алифатическая дикарбоновая кислота, содержащая от 4 до 20 атомов углерода; полиамидный полимер (A) имеет содержание ([NH2]) концевых аминогрупп (мкэкв/г) 5<[NH2]<150; и углеродное волокно (B) содержит на своей поверхности соединение (C), которое способно реагировать с аминогруппами.

2. Армированный волокном полиамидный полимерный материал по п. 1, в котором полиамидный полимер (A) имеет содержание ([COOH]) концевых карбоксильных групп (мкэкв/г) 5<[COOH]<80.

3. Армированный волокном полиамидный полимерный материал по п. 1 или 2, в котором полиамидный полимер (A) имеет соотношение содержания концевых аминогрупп ([NH2]) (мкэкв/г) и содержания концевых карбоксильных групп ([COOH]) (мкэкв/г) [NH2]/[COOH]≥1,00.

4. Армированный волокном полиамидный полимерный материал по любому из пп. 1-3, в котором содержание ([NH2]) концевых аминогрупп (мкэкв/г) полиамидного полимера (A) находится в интервале 50<[NH2]<150 (мкэкв/г).

5. Армированный волокном полиамидный полимерный материал по п. 1, в котором полиамидный полимер (A) имеет содержание ([NH2]) концевых аминогрупп 70<[NH2]<150 (мкэкв/г); полиамидный полимер (A) имеет содержание ([COOH]) концевых карбоксильных групп 20<[COOH]<50 (мкэкв/г); и полиамидный полимер (A) удовлетворяет условию [NH2]/[COOH]≥1,40.

6. Армированный волокном полиамидный полимерный материал по любому из пп. 1-5, в котором ксилилендиамин представляет собой мета-ксилилендиамин, пара-ксилилендиамин или смесь мета-ксилилендиамина и пара-ксилилендиамина.

7. Армированный волокном полиамидный полимерный материал по любому из пп. 1-6, в котором имеющая неразветвленную цепь алифатическая дикарбоновая кислота представляет собой адипиновую кислоту, себациновую кислоту или смесь адипиновой кислоты и себациновой кислоты.

8. Армированный волокном полиамидный полимерный материал по любому из пп. 1-7, в котором в полиамидном полимере (A) 50 мол. % или более структурных звеньев дикарбоновой кислоты составляет себациновая кислота.

9. Армированный волокном полиамидный полимерный материал по любому из пп. 1-8, в котором 80 мол. % или более структурных звеньев диамина составляет ксилилендиамин и 30 мол. % или более структурных звеньев диамина составляет пара-ксилилендиамин.

10. Армированный волокном полиамидный полимерный материал по любому из пп. 1-9, в котором полиамидный полимер (A) имеет содержание реакционноспособных функциональных групп, составляющее 40 мкэкв/г или более; и соединение (C), которое способно реагировать с аминогруппами, нанесено на углеродное волокно (B) в количестве, составляющем 1,5 масс. % или менее.

11. Армированный волокном полиамидный полимерный материал по п. 10, в котором реакционноспособная функциональная группа представляет собой карбоксильную группу и аминогруппу.

12. Армированный волокном полиамидный полимерный материал по любому из пп. 1-11, в котором соединение (C), которое способно реагировать с аминогруппами, представляет собой по меньшей мере одно соединение, выбранное из группы, которую составляют эпоксидное соединение, акриловое соединение, силановое соединение, титанатное соединение, алкиленгликольное соединение, карбоксильное соединение, гидроксилированное соединение, изоцианатное соединение, альдегидное соединение, ненасыщенная жирная кислота и насыщенная жирная кислота.

13. Армированный волокном полиамидный полимерный материал по любому из пп. 1-11, в котором соединение (C), которое способно реагировать с аминогруппами, представляет собой по меньшей мере одно соединение, выбранное из группы, которую составляют эпоксидное соединение, изоцианатное соединение, альдегидное соединение, ненасыщенная жирная кислота и насыщенная жирная кислота.

14. Армированный волокном полиамидный полимерный материал по любому из пп. 1-11, в котором соединение (C), которое способно реагировать с аминогруппами, представляет собой по меньшей мере одно соединение, выбранное из группы, которую составляет простой глицидиловый эфир бисфенола A, простой глицидиловый эфир бисфенола F и толуолдиизоцианат.

15. Армированный волокном полиамидный полимерный материал по любому из пп. 1-11, в котором соединение (C), которое способно реагировать с аминогруппами, представляет собой по меньшей мере одно соединение, выбранное из группы, которую составляют дицианатный аддукт бисфенола A и алкиленоксидный аддукт простого диглицидилового эфира бисфенола F.

16. Армированный волокном полиамидный полимерный материал по любому из пп. 1-15, в котором полиамидный полимер (A) имеет относительную вязкость от 1,3 до 3,3.

17. Армированный волокном полиамидный полимерный материал по любому из пп. 1-16, который удовлетворяет условию сдвиговой прочности между поверхностями полиамидного полимера (A) и углеродного волокна (B), измеренной микрокапельным методом и составляющей 40 МПа или более.

18. Армированный волокном полиамидный полимерный материал по любому из пп. 1-17, в котором полиамидный полимер (A) имеет среднечисленную молекулярную массу, составляющую 50000 или менее.

19. Армированный волокном полиамидный полимерный материал по любому из пп. 1-18, имеющий по меньшей мере одну связь, которая образуется между соединением (C), которое способно реагировать с аминогруппами, и аминогруппой (аминогруппами), содержащимися в полиамидном полимере (A).

20. Материал, полученный перемешиванием армированного волокном полиамидного полимерного материала по любому из пп. 1-19.

21. Формованное изделие, полученное формованием армированного волокном полиамидного полимерного материала по любому из пп. 1-19 или материала по п. 20.

22. Способ изготовления формованного изделия, причем данный способ включает прессование армированного волокном полиамидного полимерного материала по любому из пп. 1-19 или материала по п. 20 в течение от 1 до 60 мин.

23. Ткань или лента, содержащая армированный волокном полиамидный полимерный материал по любому из пп. 1-19.

Полезные эффекты изобретения

Армированный волокном полиамидный полимерный материал согласно изобретению, который составляет определенный полиамидный полимер, полученный из ксилилендиамина и определенной алифатической дикарбоновой кислоты и армированный углеродным волокном, является превосходным в отношении высокой жесткости и низкой гигроскопичности, а также пригодности для формования.

Формованное изделие, которое составляет армированный волокном полиамидный полимерный материал согласно изобретению является превосходным в отношении разнообразных механических свойств и пригодным для уменьшения массы изделий, и оно предпочтительно используется для деталей или корпусов электрических/электронных устройств, разнообразных деталей или частей автомобилей, а также разнообразных конструкционных элементов.

Описание вариантов осуществления

Армированный волокном полиамидный полимерный материал согласно изобретению содержит 100 мас. ч. полиамидного полимера (A), который представляет собой продукт поликонденсации диамина и дикарбоновой кислоты, и от 5 до 300 мас. ч. углеродного волокна (B), причем 70 мол. % или более диамина составляет ксилилендиамин, 50 мол. % или более дикарбоновой кислоты составляет имеющая неразветвленную цепь алифатическая дикарбоновая кислота, содержащая от 4 до 20 атомов углерода, полиамидный полимер (A) имеет содержание ([NH2]) концевых аминогрупп в интервале 5<[NH2]<150 (мкэкв/г), и углеродное волокно (B) содержит на своей поверхности соединение (C), которое способно реагировать с аминогруппами.

Подробное описание изобретения представлено ниже. Следует отметить, что, хотя в качестве основы приведенного ниже описание отличительных признаков в некоторых случаях могут служить представительные варианты осуществления изобретения, изобретение никаким образом не ограничивается данными вариантами осуществления. В настоящем описании все численные интервалы, выраженные терминами «от» и «до», после которых следуют численные значения, определяются как включающие данные численные значения в качестве верхних и нижних предельных значений.

Полиамидный полимер (A)

Полиамидный полимер (A), используемый согласно изобретению, представляет собой продукт поликонденсации диамина и дикарбоновой кислоты, и полиамидный полимер, в котором 70 мол. % или более структурных звеньев диамина (структурное звено, которое образует диамин) составляет ксилилендиамин, 50 мол. % или более структурных звеньев дикарбоновой кислоты (структурное звено, которое образует дикарбоновая кислота) составляет имеющая неразветвленную цепь алифатическая дикарбоновая кислота, содержащая от 4 до 20 атомов углерода, и содержание ([NH2]) концевых аминогрупп находится в интервале 5<[NH2]<150 (мэкв/г).

Образованное из ксилилендиамина структурное звено диамина в полиамидном полимере (A) предпочтительно составляет 80 мол. % или более, предпочтительнее составляет 85 мол. % или более и наиболее предпочтительно составляет 90 мол. % или более.

Ксилилендиамин предпочтительно представляет собой мета-ксилилендиамин или пара-ксилилендиамин, которые можно использовать независимо или в виде смеси. При использовании в виде смеси мета-ксилилендиамин и пара-ксилилендиамин можно смешивать в произвольном соотношении. Если большое значение имеет термостойкость, предпочтительно используют от 0 до 50 мол. % мета-ксилилендиамина и от 50 до 100 мол. % пара-ксилилендиамина, и при этом, если большое значение имеет пригодность для формования получаемого в результате армированного волокном полиамидного полимерного материала, предпочтительно используют от 50 до 100 мол. % мета-ксилилендиамина и от 0 до 50 мол. % пара-ксилилендиамина.

Согласно изобретению, в частности, в том случае, где происходит кратковременное компрессионное формование, как описано ниже, оказывается предпочтительным, что 80 мол. % или более структурных звеньев диамина составляет ксилилендиамин, и 30 мол. % или более структурных звеньев диамина составляет пара-ксилилендиамин; оказывается более предпочтительным, что 90 мол. % или более структурных звеньев диамина составляет ксилилендиамин, и 40 мол. % структурных звеньев диамина составляет пара-ксилилендиамин; оказывается еще более предпочтительным, что 90 мол. % или более структурных звеньев диамина составляет ксилилендиамин, и 50 мол. % или более структурных звеньев диамина составляет пара-ксилилендиамин; и оказывается особенно предпочтительным, что 90 мол. % или более структурных звеньев диамина составляет ксилилендиамин, и 70 мол. % или более структурных звеньев диамина составляет пара-ксилилендиамин. Используя полиамидный полимер (A) этого типа, у полимера можно повышать скорость полукристаллизации, и в результате этого может дополнительно улучшаться сдвиговая прочность между поверхностями полиамидного полимера (A) и углеродного волокна (B). При использовании этой структуры полиамидный полимер (A) может быстрее впитываться в углеродное волокно (B), и в результате этого можно получать полимерное формованное изделие, имеющее высокую прочность, в течение менее продолжительного времени формования. Кроме того, улучшенное впитывание полиамидного полимера (A) в углеродное волокно (B), как правило, сокращает пустоты в формованном изделии и делает свойства формованного изделия менее склонными к разрушению под действием воды.

Примеры диаминов пригодны для использования в качестве источника диамина для полиамидного полимера (A), которые не представляют собой мета-ксилилендиамин и пара-ксилилендиамин, включают алифатические диамины, такие как тетраметилендиамин, пентаметилендиамин, 2-метилпентандиамин, гексаметилендиамин, гептаметилендиамин, октаметилендиамин, нонаметилендиамин, декаметилендиамин, додекаметилендиамин, 2,2,4-триметилгексаметилендиамин и 2,4,4-триметилгексаметилендиамин; алициклические диамины, такие как 1,3-бис(аминометил)циклогексан, 1,4-бис(аминометил)циклогексан, 1,3-диаминоциклогексан, 1,4-диаминоциклогексан, бис(4-аминоциклогексил)метан, 2,2-бис(4-аминоциклогексил)пропан, бис(аминометил)декалин и бис(аминометил)трициклодекан; и диамины, имеющие ароматическое кольцо, такие как бис(4-аминофенил)эфир, парафенилендиамин и бис(аминометил)нафталин, причем все они могут быть использованы независимо, или два или более соединений можно использовать в виде смеси.

Когда диамин, который не представляет собой ксилилендиамин, используется в качестве источника диамина, его содержание составляет предпочтительно 30 мол. % или менее структурных звеньев диамина, предпочтительнее 25 мол. % или менее и наиболее предпочтительно 20 мол. % или менее.

Что касается структурных звеньев дикарбоновой кислоты, предпочтительно 80 мол. % или более, предпочтительнее 85 мол. % или более и наиболее предпочтительно 90 мол. % или более этих звеньев составляет имеющая неразветвленную цепь алифатическая дикарбоновая кислота, содержащая от 4 до 20 атомов углерода.

Основной ингредиент источника дикарбоновой кислоты полиамидного полимера (A) представляет собой имеющая неразветвленную цепь алифатическая дикарбоновая кислота, содержащая от 4 до 20 атомов углерода, причем предпочтительные примеры этой дикарбоновой кислоты включают алифатические дикарбоновые кислоты, такие как янтарная кислота, глутаровая кислота, пимелиновая кислота, суберовая кислота, азелаиновая кислота, адипиновая кислота, себациновая кислота, нонандикарбоновая кислота и декандикарбоновая кислота, которые можно использовать независимо, или два или более соединений можно использовать в виде смеси. Среди них, с точки зрения того, чтобы температура плавления полиамидного полимера могла находиться в интервале, пригодном для процесса формования, предпочтительными являются себациновая кислота, адипиновая кислота или смеси себациновой кислоты и адипиновой кислоты, причем себациновая кислота является более предпочтительной. Себациновая кислота предпочтительно производится из природных материалов, и особенно предпочтительной является ее экстракция из клещевины обыкновенной. Посредством использования такой себациновой кислоты можно увеличивать относительное содержание произведенного из растений ингредиента в получаемом в результате армированном волокном полиамидном полимерном материале, то есть его "ботанический коэффициент".

Кроме того, ароматическая дикарбоновая кислота может быть использована в качестве компонента дикарбоновой кислоты, которая не представляет собой имеющую неразветвленную цепь алифатическую дикарбоновую кислоту, содержащую от 4 до 20 атомов углерода, и примеры которой включают соединения фталевой кислоты, такие как изофталевая кислота, терефталевая кислота и ортофталевая кислота; и изомеры нафталиндикарбоновой кислоты, такой как 1,2-нафталиндикарбоновая кислота, 1,3-нафталиндикарбоновая кислота, 1,4-нафталиндикарбоновая кислота, 1,5-нафталиндикарбоновая кислота, 1,6-нафталиндикарбоновая кислота, 1,7-нафталиндикарбоновая кислота, 1,8-нафталиндикарбоновая кислота, 2,3-нафталиндикарбоновая кислота, 2,6-нафталиндикарбоновая кислота, и 2,7-нафталиндикарбоновая кислота, причем все из них можно использовать независимо, или два или более соединений можно использовать в виде смеси.

Среди них, с точки зрения пригодности для формования и защитных свойств, оказывается предпочтительным использование изофталевой кислоты, в котором содержание произведенного из изофталевой кислоты компонента в числе структурных звеньев дикарбоновой кислоты составляет 50 мол. % или менее, предпочтительнее 30 мол. % или менее и, в частности, находится в интервале от 5 до 20 мол. %.

Кроме того, помимо диамина и дикарбоновой кислоты можно использовать также лактамы, такие как ε-капролактам и лауролактам; и алифатические аминокарбоновые кислоты, такие как аминокапроновая кислота и аминоундекановая кислота, в качестве сополимеризуемого компонента, чтобы синтезировать полиамидный полимер (A), не ухудшая эффекты изобретения.

Наиболее предпочтительные примеры полиамидного полимера (A) включают продукт поликонденсации мета-ксилилендиамина и себациновой кислоты, продукт поликонденсации пара-ксилилендиамина и себациновой кислоты и продукт сополиконденсации мета-ксилилендиамина/пара-ксилилендиамина и себациновой кислоты, которые получают, когда вступают в поликонденсацию смешанный ксилилендиамин (мета-ксилилендиамин и пара-ксилилендиамин) и себациновая кислота. Такие полиамидные полимеры, как правило, имеют особенно высокую пригодность для формования.

Полиамидный полимер (A) имеет содержание ([NH2]) концевых аминогрупп в интервале от 5<[NH2]<150 (мкэкв/г). Содержание ([NH2]) концевых аминогрупп предпочтительно находится в интервале 50<[NH2]<150 (мкэкв/г), предпочтительнее в интервале 70<[NH2]<150 (мкэкв/г) и наиболее предпочтительно в интервале 80<[NH2]<150 (мкэкв/г). Посредством использования полиамидного полимера, имеющего высокое содержание концевых аминогрупп, и за счет обработки углеродного волокна (B) соединением, способным реагировать с аминами, получаемый в результате армированный волокном полиамидный полимерный материал может производить эффект улучшения механических свойств.

Содержание ([COOH]) концевых карбоксильных групп предпочтительно находится в интервале [COOH]<100 (мкэкв/г), предпочтительнее находится в интервале 5<[COOH]<80 (мкэкв/г), причем предпочтение увеличивается в следующем порядке:

интервал 10<[COOH]<80 (мкэкв/г);

интервал 20<[COOH]<70 (мкэкв/г);

интервал 20<[COOH]<60 (мкэкв/г);

интервал 20<[COOH]<50 (мкэкв/г); и

интервал 30<[COOH]<50 (мкэкв/г).

Соотношение содержания концевых аминогрупп и содержания концевых карбоксильных групп ([NH2]/[COOH]) составляет предпочтительно 1,00 или более, предпочтительнее более чем 1,00, наиболее предпочтительно 1,40 или более и особенно предпочтительно 2,00 или более. Верхний предел может составлять, например, 3,5 или менее, хотя он не ограничивается определенным образом.

Кроме того, что касается содержания ([NH2]) концевых аминогрупп, содержания ([COOH]) концевых карбоксильных групп, соотношения содержания концевых аминогрупп и содержания концевых карбоксильных групп ([NH2]/[COOH]), предпочтительный случай представляет собой 5<[NH2]<150 (мкэкв/г), 5<[COOH]<80 (мкэкв/г) и [NH2]/[COOH]≥1,00, соответственно; более предпочтительный случай представляет собой 5<[NH2]<150 (мкэкв/г), 5<[COOH]<80 (мкэкв/г) и [NH2]/[COOH]>1,00; еще более предпочтительный случай представляет собой 70<[NH2]<150 (мкэкв/г), 20<[COOH]<50 (мкэкв/г) и [NH2]/[COOH]≥1,40; и особенно предпочтительный случай представляет собой 80<[NH2]<150 (мкэкв/г), 25<[COOH]<40 (мкэкв/г) и [NH2]/[COOH]≥2,00.

Посредством использования полиамидного полимера, который удовлетворяет приведенным выше условиям, повышается способность адгезии между поверхностями полиамидного полимера и углеродным волокном, и в результате этого улучшаются механические характеристики формованного изделия.

В частности, в том случае, где армированный волокном полиамидный полимерный материал подвергается компрессионному формованию в течение короткого времени, увеличение показателя желтизны (YI) можно подавлять более эффективным образом, даже если полиамидный полимер нагревается, устанавливая используемое молярное соотношение в реакции полиамидного полимера на уровне, составляющем более чем 1,0, и устанавливая содержание аминогрупп (предпочтительно содержание концевых аминогрупп) на уровне, составляющем более чем 50 мкэкв/г. Считалось, что полиамидный полимер является склонным к гелеобразованию и увеличению YI в течение задержки плавления, и в результате этого ухудшается термостойкость, если содержание аминогрупп является чрезмерным. Однако было обнаружено, что увеличение YI при нагревании может подавляться, когда является избыточным содержание аминогрупп в полиамидном полимере. Такая тенденция становится более выразительной, когда 50 мол. % или более структурных звеньев дикарбоновой кислоты составляет себациновая кислота. Эта тенденция также эффективно проявляется при регулировании концевых групп полиамидного полимера. Данный механизм предположительно связан с подавлением возникновения окрашивания материала, или с ним связано то, что концевая группа действует на возникновение окрашивания материала, подавляя развитие в нем желтизны.

В тех приложениях, где полиамидный полимер используется в условиях нагревания, например, в случае светодиодного отражателя, существует необходимость в том, чтобы повышать устойчивость к термическому старению и подавлять увеличение YI при нагревании. Изобретение также является подходящим для таких целей. Кроме того, описанные выше интервалы являются предпочтительными с точки зрения способности адгезии к углеродному волокну или на поверхности раздела металлов.

Содержание концевых аминогрупп можно измерять, осуществляя растворение 0,5 г полиамидного полимера в 30 мл смеси фенола и метанола, присутствующих в растворе в соотношении 4:1, в процессе перемешивания при температуре от 20 до 30°C и титрования раствора 0,01 н. хлористоводородной кислотой. С другой стороны, содержание концевых карбоксильных групп можно определять, растворяя 0,1 г полиамидного полимера в 30 мл бензилового спирта при 200°C, добавляя 0,1 мл индикатора фенолового красного при температуре в интервале от 160°C до 165°C, титруя раствор раствором для титрования, приготовленным путем растворения 0,132 г KOH в 200 мл бензилового спирта (0,01 моль/л в пересчете на концентрацию KOH), и определяя конечную точку, при которой желтый цвет становится красным и остается неизменным.

Полиамидный полимер (A) предпочтительно имеет относительную вязкость, составляющую от 1,3 до 3,3, предпочтительнее от 1,4 до 3,0 и, в частности, от 1,5 до 2,7. Если относительная вязкость полиамида (A) составляет менее чем 1,3, текучесть полиамидного полимера (A) можно легко дестабилизировать, ухудшая внешний вид. С другой стороны, если относительная вязкость полиамидного полимера (A) превышает 3,3, полиамидный полимер (A) может дестабилизировать его свойство впитывания в углеродное волокно или пригодность для формования вследствие его избыточно высокой вязкости расплава.

Здесь относительная вязкость определяется как соотношение времени вытекания (t) раствора, полученного растворением 1 г полиамида в 100 мл 96% серной кислоты, которое измеряют при 25°C вискозиметром типа Каннон-Фенске (Cannon-Fenske), и времени вытекания (t0) 96% серной кислоты без примесей, которое измеряют таким же способом, что выражает приведенное ниже уравнение (1)

Относительная вязкость = t/t0 (1)

Среднечисленная молекулярная масса (Mn) полиамидного полимера (A) составляет предпочтительно от 6000 до 50000 и предпочтительнее от 6000 до 30000. Прочность полиамидного полимера (A) может уменьшаться, если его среднечисленная молекулярная масса (Mn) составляет менее чем 6000, при этом может становиться более вероятным улучшение его впитывания в углеродное волокно (B), и в результате этого повышается прочность получаемого в результате армированного волокном полиамидного полимерного материала или изготовленного из него формованного изделия, если среднечисленная молекулярная масса (Mn) составляет 50000 или менее и предпочтительно 30000 или менее.

Среднечисленная молекулярная масса (Mn) составляет предпочтительнее от 8000 до 28000, предпочтительнее от 9000 до 26000, еще предпочтительнее от 10000 до 24000, в частности от 11000 до 22000 и наиболее предпочтительно от 12000 до 20000. В этих интервалах дополнительно повышаются термостойкость, модуль упругости, устойчивость размеров и пригодность для формования.

Далее среднечисленную молекулярную массу (Mn) в данном контексте можно вычислить по приведенному ниже уравнению, используя содержание концевых аминогрупп [NH2] (мкэкв/г) и содержание концевых карбоксильных групп [COOH] (мкэкв/г) в полиамидном полимере

Среднечисленная молекулярная масса (Mn)=2000000/([COOH]+[NH2])

В полиамидном полимере (A) содержание компонента, у которого молекулярная масса составляет 1000 или менее, составляет предпочтительно 5 масс. % или менее и предпочтительнее от 0,5 до 5 масс. %. За счет ограничения содержания такого низкомолекулярного компонента в этих интервалах полиамидный полимер (A) может более равномерно впитываться в углеродное волокно (B), и в результате этого повышается прочность и устойчивость к короблению получаемого в результате армированного волокном полиамидного полимерного материала и изготовленного из него формованного изделия. Если содержание низкомолекулярного компонента превышает 5 масс. %, компонент будет вытекать, уменьшая прочность и ухудшая внешний вид поверхности.

Содержание компонента, у которого молекулярная масса составляет 1000 или менее, составляет предпочтительно от 0,6 до 4,5 масс. %, предпочтительнее от 0,7 до 4 масс. %, в частности от 0,8 до 3,5 масс. %, более конкретно от 0,9 до 3 масс. % и наиболее предпочтительно от 1 до 2,5 масс. %.

Содержание компонента, у которого молекулярная масса составляет 1000 или менее, регулируется посредством условий полимеризации в расплаве, включая температуру и давления полимеризации полиамидного полимера (A), и скорости капельного добавления диамина. В частности, содержание можно устанавливать на произвольном уровне посредством уменьшения давления в реакторе на заключительной стадии полимеризации, чтобы в результате этого удалить низкомолекулярный компонент. В качестве альтернативы низкомолекулярный компонент можно удалять посредством экстракции горячей водой полиамидного полимера, изготовленного полимеризацией в расплаве или полимеризацией в расплаве с последующей твердофазной полимеризацией при пониженном давлении. В процессе твердофазной полимеризации содержание низкомолекулярного компонента можно регулировать посредством изменения температуры или степени декомпрессии. В качестве альтернативы содержание можно регулировать также посредством последующего введения в полиамидный полимер низкомолекулярного компонента, у которого молекулярная масса составляет 1000 или менее.

Содержание компонента, у которого молекулярная масса составляет 1000 или менее, можно измерять методом гельпроникающей хроматографии (GPC), используя прибор HLC-8320GPC от компании Tosoh Corporation, и определять как эквивалентное значение, используя в качестве стандарта полиметилметакрилат (PMMA). Для измерения используются две колонки TSK Gel Super HM-H и гексафторизопропанол (HFIP), содержащий 10 ммоль/л трифторацетата натрия, в качестве растворителя, при концентрации полимера 0,02 масс. %, температуре колонки 40°C, скорости потока 0,3 мл/мин, а также детектор показателя преломления (RI). Калибровочная кривая строится с использованием шести уровней концентрации растворов PMMA в HFIP.

Полиамидный полимер (A) предпочтительно содержит от 0,01 до 1 масс. % циклического соединения. Циклическое соединение в контексте изобретения представляет собой соединение, которое образуют при циклизации присутствующий в форме соли компонент диамина и компонент дикарбоновой кислоты, причем они оба являются источниками полиамидного полимера (A), и количественное определение можно осуществлять описанным ниже способом.

Гранулы полиамидного полимера (A) измельчают, используя ультрацентробежную мельницу, просеивают через сито с отверстиями 0,25 мм, и навеску порошкообразного образца массой 10 г, у которого размер частиц составляет 0,25 мм или менее, помещают в гильзу из фильтровальной бумаги. Порошкообразный образец экстрагируют в экстракторе Сокслета (Soxhlet), используя 120 мл метанола, в течение 9 ч, и полученный экстракт конденсируют до 10 мл в испарителе, следя за тем, чтобы происходило полное высушивание. Если в данном процессе осаждается олигомер, этот олигомер удаляют соответствующим образом посредством фильтрования через фильтр из политетрафторэтилена (PTFE). Полученный экстракт разбавляют метанолом в 50 раз и подвергают количественному анализу, используя жидкостный хроматограф высокого разрешения (HPLC) от компании Hitachi High Technologies Corporation, чтобы в результате этого определить содержание циклического соединения.

За счет содержания циклического соединения такого типа у полиамидного полимера (A), как правило, улучшается свойство впитывания в углеродное волокно (B), и в результате этого у получаемого армированного волокном полиамидного полимерного материала и формованного изделия, как правило, увеличивается прочность, уменьшается коробление и дополнительно повышается устойчивость размеров.

Содержание циклического соединения составляет предпочтительнее от 0,05 до 0,8 масс. % и наиболее предпочтительно от 0,1 до 0,5 масс. %.

Полиамидный полимер (A), изготовленный посредством полимеризации в расплаве, часто содержит в значительном количестве циклические соединения, которые, как правило, удаляются в процессе экстракции горячей водой. Путем изменения степени экстракции горячей водой можно регулировать содержание циклического соединения. Его можно также регулировать посредством изменения давления в процессе полимеризации в расплаве.

Полиамидный полимер (A) согласно изобретению предпочтительно имеет молекулярно-массовое распределение (индекс полидисперсности или отношение Mw/Mn среднемассовой молекулярной массы и среднечисленной молекулярной массы) в интервале от 1,8 до 3,1. Молекулярно-массовое распределение составляет предпочтительнее от 1,9 до 3,0 и наиболее предпочтительно от 2,0 до 2,9. Посредством регулирования молекулярно-массового распределения в этих интервалах полиамидный полимер (A), как правило, легче впитывается в углеродное волокно (B), и в результате этого обычно легче получается армированный волокном полиамидный полимерный материал, имеющий хорошие механические характеристики.

Молекулярно-массовое распределение полиамидного полимера (A) можно регулировать, например, выбирая надлежащим образом материал и количество инициатора, используемого для полимеризации, а также условий для реакции полимеризации, таких как температура, давление и продолжительность реакции. В качестве альтернативы молекулярно-массовое распределение можно также регулировать путем смешивания двух или более соединений полиамидных полимеров, имеющих различные средние значения молекулярной массы и полученных в различных условиях полимеризации, или путем осуществления фракционного осаждения полимеризованного полиамидного полимера.

Молекулярно-массовое распределение можно определять путем измерения методом гельпроникающей хроматографии (GPC), более конкретно, используя прибор HLC-8320GPC от компании Tosoh Corporation, две колонки TSK Gel Super HM-H от компании Tosoh Corporation и гексафторизопропанол (HFIP), содержащий 10 ммоль/л трифторацетата натрия в качестве элюента, причем измерение осуществляется при концентрации полимера 0,02 масс. %, температуре колонки 40°C, скорости потока 0,3 мл/мин с детектором показателя преломления (RI). Калибровочная кривая строится с использованием шести уровней концентрации растворов PMMA в HFIP. Получаемые значения определяют как эквивалентные значения, используя в качестве стандарта полиметилметакрилат (PMMA). Калибровочная кривая строится с использованием шести уровней концентрации растворов PMMA в HFIP.

Полиамидный полимер (A) предпочтительно имеет вязкость расплава, составляющую от 50 до 1200 Па⋅с, которая измеряется при температуре, превышающей на 30°C температуру плавления, полиамидного полимера (A), и скорости сдвига 122 с-1, и содержании воды в полиамидном полимере (A) на уровне 0,06 масс. % или менее. Когда вязкость расплава регулируется в данных пределах, полиамидный полимер (A) легче впитывается в углеродное волокно (B). Для измерения в случаях, где у полиамидного полимера (A) проявляются два или более эндотермических пиков в процессе нагревания и измерения методом дифференциальной сканирующей калориметрии (DSC), как описано ниже, температура плавления определяется как температура вершины эндотермического пика, который находится в интервале максимальных температур.

Вязкость расплава предпочтите