Горячештампованная деталь и способ ее изготовления

Иллюстрации

Показать всеИзобретение относится к области металлургии. Для повышения прочности на растяжение и ударной вязкости при низких температурах горячештампованная деталь имеет химический состав, мас.%: С 0,120-0,400, Si 0,005-2,000, Mn, или Cr, или оба из них: в совокупности 1,00-3,00, Al 0,005-0,100, B 0,0003-0,0020, P не более 0,030, S не более 0,0100, О не более 0,0070, N не более 0,0070, Ti 0-0,100, Nb 0-0,100, V 0-0,100, Ni 0%-2,00, Cu 0-2,00, Mo 0-0,50, Ca, или редкоземельный металл (REM), или оба из них: в совокупности 0-0,0300, Fe и примеси - остальное и структуру, представленную: долей участков мартенсита, или бейнита, или обоих из них: в совокупности не менее 95%, коэффициентом покрытия границы бывших аустенитных зерен карбидами на основе железа: не более 80%, и численной плотностью карбидов на основе железа в бывших аустенитных зернах: не менее 45/мкм2. 2 н. и 3 з.п. ф-лы, 1 ил., 7 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к горячештампованной детали, используемой для кузова автомобиля или других изделий, и к способу изготовления горячештампованной детали.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0002] В последние годы уменьшение веса кузова автомобиля стало важным вопросом с точки зрения защиты глобальной окружающей среды, и активно проводились исследования по применению высокопрочного стального листа для детали кузова транспортного средства. По мере все большего повышения прочности используемого стального листа становятся важными соображения, связанные с его обрабатываемостью и способностью к фиксации формы. Кроме того, поскольку нагрузка при формовании при прессовании/штамповке увеличивается по мере повышения прочности стального листа, повышение способности к прессованию также становится важной проблемой.

[0003] Формование при горячей штамповке (в дальнейшем также называемое просто «горячей штамповкой») представляет собой технологию, при которой стальной лист нагревают до высокой температуры в аустенитной области и подвергают штамповке, пока он находится в условиях высокой температуры. Поскольку размягченный стальной лист подвергают формованию при горячей штамповке, существует возможность выполнения более сложной обработки. Кроме того, поскольку при горячей штамповке быстрое охлаждение (резкое охлаждение) выполняют одновременно со штамповкой для обеспечения подвергания структуры стального листа мартенситному превращению, существует возможность одновременного обеспечения прочности и способности к фиксации формы в соответствии с содержанием углерода в стальном листе. Кроме того, поскольку размягченный стальной лист подвергают формованию при горячей штамповке, существует возможность значительного уменьшения нагрузки при формовании по сравнению с обычной штамповкой, которую выполняют при температуре внутри помещения.

[0004] Горячештампованная деталь, которую изготавливают посредством горячей штамповки, в особенности горячештампованная деталь, используемая для кузова автомобиля, требует отличной ударной вязкости при низких температурах. Горячештампованную деталь иногда называют элементом из стального листа. Технологии, относящиеся к повышению ударной вязкости и пластичности, описаны в патентных ссылочных материалах 1-5. Однако технологии, описанные в патентных ссылочных материалах 1-5, не могут обеспечить достаточную ударную вязкость при низких температурах. Несмотря на то что в патентных ссылочных материалах 6-10 также раскрыты технологии, относящиеся к горячей штамповке или тому подобному, они также не могут обеспечить достаточную ударную вязкость при низких температурах.

ПЕРЕЧЕНЬ ССЫЛОК

ПАТЕНТНЫЕ ССЫЛОЧНЫЕ МАТЕРИАЛЫ

[0005] Патентный ссылочный материал 1: Публикация выложенной заявки на патент Японии № 2006-152427

Патентный ссылочный материал 2: Публикация выложенной заявки на патент Японии № 2012-180594

Патентный ссылочный материал 3: Публикация выложенной заявки на патент Японии № 2010-275612

Патентный ссылочный материал 4: Публикация выложенной заявки на патент Японии № 2011-184758

Патентный ссылочный материал 5: Публикация выложенной заявки на патент Японии № 2008-264836

Патентный ссылочный материал 6: Публикация выложенной заявки на патент Японии № 2011-161481

Патентный ссылочный материал 7: Публикация выложенной заявки на патент Японии № 07-18322

Патентный ссылочный материал 8: Брошюра с международной публикацией № WO 2012/169640

Патентный ссылочный материал 9: Публикация выложенной заявки на патент Японии № 2013-14842

Патентный ссылочный материал 10: Публикация выложенной заявки на патент Японии № 2005-205477

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0006] Задача настоящего изобретения состоит в разработке горячештампованной детали, которая может обеспечить отличную прочность на растяжение и ударную вязкость при низких температурах, и к способу ее изготовления.

РЕШЕНИЕ ПРОБЛЕМЫ

[0007] Авторы настоящего изобретения провели тщательное изучение причин затруднений, связанных с обеспечением достаточной ударной вязкости при низких температурах для обычной горячештампованной детали. В результате было обнаружено, что карбиды на основе железа выделяются почти на всей границе бывших аустенитных зерен, и вследствие этого более вероятно возникновение межкристаллитного разрушения. Авторы настоящего изобретения также обнаружили, что скорость охлаждения во время горячей штамповки представляет собой важный фактор с точки зрения воспрепятствования выделению карбидов на основе железа на границе бывших аустенитных зерен.

[0008] Соответственно, на основе этих полученных результатов авторы настоящего изобретения пришли к тому, чтобы предложить различные аспекты изобретения, описанного ниже.

[0009] (1) Горячештампованная деталь, содержащая:

химический состав, представленный в мас.%:

С: 0,120%-0,400%;

Si: 0,005%-2,000%;

Mn, или Cr, или обоими из них: в совокупности 1,00%-3,00%;

Al: 0,005%-0,100%;

B: 0,0003%-0,0020%;

P: не более 0,030%;

S: не более 0,0100%;

О: не более 0,0070%;

N: не более 0,0070%;

Ti: 0%-0,100%;

Nb: 0%-0,100%;

V: 0%-0,100%;

Ni: 0%-2,00%;

Cu: 0%-2,00%;

Mo: 0%-0,50%;

Ca, или редкоземельным металлом (REM - rare earth metal), или обоими из них: в совокупности 0%-0,0300%; и

остальным: Fe и примесями и

структуру, представленную:

долей участков мартенсита, или бейнита, или обоих из них: в совокупности не менее 95%;

коэффициентом покрытия границы бывших аустенитных зерен карбидами на основе железа: не более 80%; и

численной плотностью карбидов на основе железа в бывших аустенитных зернах: не менее 45/мкм2.

[0010] (2) Горячештампованная деталь согласно (1), в которой химический состав удовлетворяет следующему:

Ti: 0,005%-0,100%;

Nb: 0,005%-0,100%; или

V: 0,005%-0,100%; или

любой их комбинации.

[0011] (3) Горячештампованная деталь согласно (1) или (2), в которой химический состав удовлетворяет следующему:

Ni: 0,05%-2,00%;

Cu: 0,05%-2,00%; или

Mo: 0,05%-0,50%; или

любой их комбинации.

[0012] (4) Горячештампованная деталь согласно любому из (1)-(3), в которой химический состав удовлетворяет следующему:

Ca, или редкоземельный металл (REM), или оба из них: в совокупности 0,0005%-0,0300%.

[0013] (5) Способ изготовления горячештампованной детали, включающий этапы:

нагрева стального листа до температуры, составляющей не менее температуры Ас3 и не более 950°С, при средней скорости нагрева, составляющей не менее 2°С/с;

последующего охлаждения стального листа в интервале температур от температуры Ar3 до (температура Ms - 50)°С при средней скорости охлаждения, составляющей не менее 100°С/с, при одновременном выполнении горячего прессования; и

последующего охлаждения стального листа в интервале температур от (температура Ms - 50)°С до 100°С при средней скорости охлаждения, составляющей не более 50°С/с,

при этом

стальной лист имеет химический состав, представленный в мас.%:

С: 0,120%-0,400%;

Si: 0,005%-2,000%;

Mn, или Cr, или обоими из них: в совокупности 1,00%-3,00%;

Al: 0,005%-0,100%;

B: 0,0003%-0,0020%;

P: не более 0,030%;

S: не более 0,0100%;

О: не более 0,0070%;

N: не более 0,0070%;

Ti: 0%-0,100%;

Nb: 0%-0,100%;

V: 0%-0,100%;

Ni: 0%-2,00%;

Cu: 0%-2,00%;

Mo: 0%-0,50%;

Ca, или редкоземельным металлом (REM), или обоими из них: в совокупности 0%-0,0300%; и

остальным: Fe и примесями, и

максимальная скорость охлаждения составляет не более 70°С/с, и минимальная скорость охлаждения составляет не менее 5°С/с в интервале температур от (температура Ms - 120)°С до 100°С.

[0014] (6) Способ изготовления горячештампованной детали согласно (5), в котором химический состав удовлетворяет следующему:

Ti: 0,005%-0,100%;

Nb: 0,005%-0,100%; или

V: 0,005%-0,100%; или

любой их комбинации.

[0015] (7) Способ изготовления горячештампованной детали согласно (5) или (6), в котором химический состав удовлетворяет следующему:

Ni: 0,05%-2,00%;

Cu: 0,05%-2,00%; или

Mo: 0,05%-0,50%; или

любой их комбинации.

[0016] (8) Способ изготовления горячештампованной детали согласно любому из (5)-(7), в котором химический состав удовлетворяет следующему:

Ca, или редкоземельный металл (REM), или оба из них: в совокупности 0,0005%-0,0300%.

ПРЕДПОЧТИТЕЛЬНЫЕ ЭФФЕКТЫ ОТ ИЗОБРЕТЕНИЯ

[0017] В соответствии с настоящим изобретением можно обеспечить отличную прочность на растяжение и ударную вязкость при низких температурах.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

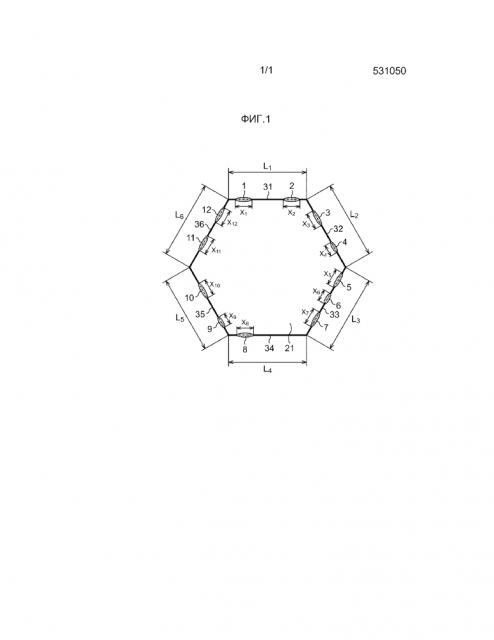

[0018] [Фиг.1] Фиг.1 представляет собой схематическое изображение, иллюстрирующее бывшее аустенитное зерно и карбиды на основе железа, которые выделились на границе зерна.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0019] В дальнейшем будут описаны варианты осуществления настоящего изобретения. Горячештампованную деталь в соответствии с одним вариантом осуществления настоящего изобретения изготавливают, как описано ниже более подробно, посредством горячей штамповки, включающей резкое охлаждение стального листа для горячей штамповки. Таким образом, прокаливаемость и режим резкого охлаждения стального листа для горячей штамповки влияют на горячештампованную деталь.

[0020] Сначала будет описана структура горячештампованной детали в соответствии с представленным вариантом осуществления. Горячештампованная деталь в соответствии с представленным вариантом осуществления имеет структуру, представленную: долей участков мартенсита, или бейнита, или обоих из них: в совокупности не менее 95%; коэффициентом покрытия границы бывших аустенитных зерен карбидами на основе железа: не более 80%; и численной плотностью карбидов на основе железа в бывших аустенитных зернах: не менее 45/мкм2.

[0021] (Доля участков мартенсита, или бейнита, или обоих из них: в совокупности не менее 95%)

Мартенсит и бейнит, в особенности мартенсит, имеют важное значение для обеспечения прочности горячештампованной детали. Если сумма доли участков мартенсита и доли участков бейнита составляет менее 95%, невозможно обеспечить достаточную прочность, например предел прочности при растяжении, составляющий не менее 1180 МПа. Следовательно, доля участков мартенсита и доля участков бейнита в сумме составляют не менее 95%. Мартенсит может представлять собой, например, или «свежий» мартенсит, или отпущенный мартенсит. Отпущенный мартенсит, полученный в данном варианте осуществления, представляет собой, например, самоотпущенный мартенсит. Свежий мартенсит представляет собой мартенсит непосредственно после резкого охлаждения. Отпущенный мартенсит включает в себя карбиды на основе железа, которые выделились после или во время охлаждения при отпуске. Самоотпущенный мартенсит представляет собой отпущенный мартенсит, который образовался во время охлаждения при резком охлаждении без подвергания термообработке для отпуска. Для более гарантированного достижения заданной прочности доля участков мартенсита предпочтительно превышает долю участков бейнита и доля участков мартенсита предпочтительно составляет не менее 70%.

[0022] Остатком, отличным от мартенсита и бейнита, является, например, один или более из феррита, перлита или остаточного аустенита. Их количества предпочтительно являются как можно более малыми.

[0023] Идентификация мартенсита, бейнита, феррита, перлита и остаточного аустенита, подтверждение мест их расположения и определение долей их участков могут быть выполнены посредством осмотра сечения, параллельного направлению прокатки и направлению толщины, или сечения, ортогонального к направлению прокатки горячештампованной детали. Осмотр сечения может быть выполнен посредством, например, травления сечения реагентом, представляющим собой ниталь, и его осмотра при увеличении от 1000-кратного до 100000-кратного посредством сканирующего электронного микроскопа (SEM) или просвечивающего электронного микроскопа (ТЕМ). Вместо реагента, представляющего собой ниталь, могут быть использованы другие травильные растворы. Пример пригодного травильного раствора описан в публикации выложенной заявки на патент Японии № 59-219473. Травильный раствор, описанный в публикации выложенной заявки на патент Японии № 59-219473, представляет собой «раствор для цветного травления, отличающийся тем, что он состоит из раствора для предварительной обработки и раствора для последующей обработки, в котором раствор для предварительной обработки приготовлен посредством смешивания раствора А, в котором от 1 до 5 г пикриновой кислоты растворено в 100 мл этанола, с раствором В, в котором от 1 до 25 г тиосульфата натрия и от 1 до 5 г лимонной кислоты растворены в 100 мл воды, в соотношении 1:1 и последующего добавления от 1,5 до 4% азотной кислоты к раствору, и раствор для последующей обработки приготовлен посредством смешивания 10% раствора для предварительной обработки с 2% раствора ниталя или смешивания от 2 до 5% азотной кислоты со 100 мл этанола». Анализ ориентации кристаллов посредством использования автоэлектронного сканирующего микроскопа (FE-SEM) также может быть выполнен для идентификации структур, подтверждения их местоположений и определения долей их участков. Структуры также могут быть определены на основе определения твердости очень малой зоны, такого как определение микротвердости по Виккерсу.

[0024] Доли участков бейнита и мартенсита также могут быть определены следующим образом. Например, получают образец, который имеет сечение, параллельное направлению прокатки и направлению толщины стального листа, в качестве поверхности для наблюдений, поверхность для наблюдений подвергают электрополированию, и участок стального листа на глубине, составляющей от 1/8 до 3/8 от его толщины, от поверхности осматривают посредством автоэлектронного сканирующего микроскопа. В таком случае каждое измерение выполняют при 5000-кратном увеличении в 10 полях обзора, при этом предполагается, что доля участков представляет собой среднее значение данных величин. Наблюдаемый мартенсит может включать в себя также отпущенный мартенсит. Поскольку мартенсит может быть недостаточно подвергнут травлению посредством травления ниталем, доли участков феррита и бейнита могут быть определены вышеописанным способом с использованием автоэлектронного сканирующего микроскопа, и может быть принято, что доля участков мартенсита представляет собой долю участков нетравленой части, которую наблюдают посредством автоэлектронного сканирующего электронного микроскопа. Доля участков остаточного аустенита также может быть определена исходя из измерения интенсивности посредством дифракции рентгеновских лучей/рентгенографии. Например, она может быть определена из отношения интенсивностей, определенных посредством дифракции рентгеновских лучей для феррита и аустенита. Феррит, который образован из комкообразных зерен, означает структуру, которая не включает в себя никакой подструктуры, такой как реечная.

[0025] (Коэффициент покрытия границы бывших аустенитных зерен карбидами на основе железа: не более 80%)

Коэффициент покрытия границы бывших аустенитных зерен карбидами на основе железа означает долю участков, на которых карбиды на основе железа выделились в пределах границы бывших аустенитных зерен. Участки границы бывших аустенитных зерен, на которых выделились карбиды на основе железа, выглядят покрытыми карбидами на основе железа при наблюдении посредством микроскопа. Если доля участков, на которых карбиды на основе железа выделились в пределах границы бывших аустенитных зерен, составляет более 80%, больше вероятность возникновения межкристаллитного разрушения и, следовательно, не может быть достигнута достаточная ударная вязкость при низких температурах. Следовательно, коэффициент покрытия составляет не более 80%. Для обеспечения дополнительно улучшенной ударной вязкости при низких температурах коэффициент покрытия предпочтительно составляет не более 70% и более предпочтительно - не более 60%.

[0026] (Численная плотность карбидов на основе железа в бывших аустенитных зернах: не менее 45/мкм2)

Карбиды на основе железа в бывших аустенитных зернах способствуют повышению ударной вязкости при низких температурах. Если численная плотность карбидов на основе железа в бывших аустенитных зернах составляет менее 45/мкм2, невозможно достичь достаточной ударной вязкости при низких температурах. Следовательно, численная плотность составляет не менее 45/мкм2. Для достижения дополнительно улучшенной ударной вязкости при низких температурах численная плотность предпочтительно составляет не менее 50/мкм2. Если численная плотность составляет более 200/мкм2, эффект повышения ударной вязкости при низких температурах будет предельным. Следовательно, численная плотность предпочтительно составляет не более 200/мкм2.

[0027] Карбид на основе железа представляет собой соединение, состоящее из железа и углерода, к примерам которого относятся цементит (θ-фаза), ε-фаза и χ-фаза. Как описано позднее, Si или тому подобное может быть растворен в карбиде железа и может содержаться в карбиде железа. Карбиды, не содержащие никакого железа, такие как карбиды Ti и карбиды Nb, не соответствуют карбиду на основе железа.

[0028] Далее способ определения коэффициента покрытия границы бывших аустенитных зерен карбидами на основе железа будет описан со ссылкой на фиг.1. Фиг.1 представляет собой схематическое изображение, иллюстрирующее бывшее аустенитное зерно и карбиды на основе железа, которые выделились на границе зерна.

[0029] В примере, проиллюстрированном на фиг.1, бывшее аустенитное зерно 21, которое имеет шестиугольную форму на поверхности для наблюдений, включено в горячештампованную деталь. Карбиды 1 и 2 на основе железа выделяются на первой стороне 31, карбиды 3 и 4 на основе железа выделяются на второй стороне 32, карбиды 5, 6 и 7 на основе железа выделяются на третьей стороне 33, карбид 8 на основе железа выделяется на четвертой стороне 34, карбиды 9 и 10 на основе железа выделяются на пятой стороне 35, и карбиды 11 и 12 на основе железа выделяются на шестой стороне 36. Длина стороны 31 представляет собой L1, длина стороны 32 представляет собой L2, длина стороны 33 представляет собой L3, длина стороны 34 представляет собой L4, длина стороны 35 представляет собой L5, и длина стороны 36 представляет собой L6. Длины карбидов 1 и 2 на основе железа на границе зерна представляют собой соответственно Х1 и Х2; длины карбидов 3 и 4 на основе железа на границе зерна представляют собой соответственно Х3 и Х4; длины карбидов 5, 6 и 7 на основе железа на границе зерна представляют собой соответственно Х5, Х6 и Х7; длина карбида 8 на основе железа на границе зерна представляет собой Х8; длины карбидов 9 и 10 на основе железа на границе зерна представляют собой соответственно Х9 и Х10; длины карбидов 11 и 12 на основе железа на границе зерна представляют собой соответственно Х11 и Х12. Следует отметить, что «длина карбида на основе железа на границе зерна» означает расстояние между двумя точками пересечения между карбидом на основе железа и границей зерна на поверхности для наблюдений.

[0030] Далее находят сумму L (мкм) длин шести сторон 31-36, и находят сумму Х (мкм) длин карбидов 1-12 на основе железа на границе зерна для определения величины, представленной выражением “(X/L)×100”, в качестве коэффициента покрытия. Следует отметить, что при определении коэффициента покрытия в одной горячештампованной детали коэффициенты покрытия определяют для каждого из 10 или более бывших аустенитных зерен, включенных в горячештампованную деталь, и их среднее значение принимают в качестве коэффициента покрытия в горячештампованной детали. Предполагается, что граница бывшего аустенитного зерна представляет собой элемент, появление которого обеспечивается посредством травильного раствора, содержащего додецилбензолсульфонат натрия, и бывшее аустенитное зерно и карбиды на основе железа, выделившиеся на границе зерна, наблюдают посредством автоэлектронного сканирующего микроскопа (FE-SEM).

[0031] Несмотря на то что бывшее аустенитное зерно 21, которое имеет шестиугольную форму на поверхности для наблюдений, проиллюстрировано в качестве примера на фиг.1, как правило, реальные бывшие аустенитные зерна имеют более сложные формы. Следовательно, на практике стороны бывшего аустенитного зерна идентифицируют в соответствии с формой наблюдаемого бывшего аустенитного зерна, и определяют сумму длин всех сторон. Когда на границе зерна имеется криволинейный участок, данный участок может быть приближенно представлен множеством сторон.

[0032] Далее будет описан химический состав горячештампованной детали в соответствии с одним вариантом осуществления настоящего изобретения и стального листа, используемого для изготовления горячештампованной детали. В нижеследующем описании символ «%», который представляет собой единицу измерения каждого элемента, содержащегося в горячештампованной детали и стальном листе, используемом для изготовления горячештампованной детали, означает, если не указано иное, «мас.%». Горячештампованная деталь и стальной лист, используемый для изготовления горячештампованной детали, имеют химический состав, представленный: С: 0,120%-0,400%; Si: 0,005%-2,000%; Mn, или Cr, или обоими из них: в совокупности 1,00%-3,00%; Al: 0,005%-0,100%; B: 0,0003%-0,0020%; P: не более 0,030%; S: не более 0,0100%; О: не более 0,0070%; N: не более 0,0070%; Ti: 0%-0,100%; Nb: 0%-0,100%; V: 0%-0,100%; Ni: 0%-2,00%; Cu: 0%-2,00%; Mo: 0%-0,50%; Ca, или редкоземельным металлом (REM), или обоими из них: в совокупности 0%-0,0300%; и остальным: Fe и примесями. В качестве примера примесей приводятся те, которые содержатся в сырьевых материалах, таких как руды и металлолом, и те, которые вводятся в производственном процессе.

[0033] (С: 0,120%-0,400%)

С (углерод) представляет собой элемент, предназначенный для повышения прочности горячештампованной детали. Когда содержание С составляет менее 0,120%, эффект, достигаемый за счет вышеописанной функции, не может быть обеспечен в достаточной степени. Например, невозможно получить предел прочности при растяжении, составляющий не менее 1180 МПа. Следовательно, содержание С составляет не менее 0,120%. Для получения еще более высокой прочности содержание С предпочтительно составляет не менее 0,140% и более предпочтительно - не менее 0,150%. Когда содержание С превышает 0,400%, прочность является избыточной и достаточная ударная вязкость при низких температурах не может быть достигнута. Кроме того, также затруднено обеспечение достаточной свариваемости и обрабатываемости. Следовательно, содержание С составляет не более 0,400%. Для получения более высокой ударной вязкости при низких температурах содержание С предпочтительно составляет не более 0,370% и более предпочтительно - не более 0,350%.

[0034] (Si: 0,005%-2,000%)

Si (кремний) представляет собой элемент, который растворяется в оксиде на основе железа, тем самым обеспечивая повышение устойчивости к водородному охрупчиванию. Несмотря на то что детализированная взаимосвязь между Si и устойчивостью к водородному охрупчиванию не ясна, предполагается, что упругая деформация на границе раздела между карбидом на основе железа и фазой основы увеличивается в результате растворения Si в карбиде на основе железа и за счет этого повышается способность карбида на основе железа к захвату водорода. Когда содержание Si составляет менее 0,005%, эффект, достигаемый за счет вышеописанной функции, не может быть обеспечен в достаточной степени. Следовательно, содержание Si составляет не менее 0,005%. Для получения более высокой устойчивости к водородному охрупчиванию содержание Si предпочтительно составляет не менее 0,01% и более предпочтительно - не менее 0,15%. Когда содержание Si превышает 2,000%, эффект повышения устойчивости к водородному охрупчиванию является предельным и температура Ас3 является чрезмерно высокой, в результате чего температура нагрева при горячей штамповке повышается нерациональным образом. Следовательно, содержание Si составляет не более 2,000%. С учетом оптимального соотношения между устойчивостью к водородному охрупчиванию и температурой Ас3 содержание Si предпочтительно составляет не более 1,600%.

[0035] Si также влияет на способность к нанесению покрытия и характеристику замедленного разрушения. Например, когда содержание Si превышает 0,005%, способность к нанесению покрытия ухудшается, что иногда приводит к невозможности нанесения/отслаиванию покрытия. По этой причине в том случае, когда стальной лист с покрытием используется в качестве стального листа для горячей штамповки, содержание Si предпочтительно составляет не более 0,500%. С другой стороны, Si приводит к улучшению характеристики замедленного разрушения. Следовательно, когда стальной лист с покрытием используется в качестве стального листа для горячей штамповки, содержание Si предпочтительно составляет не менее 0,500% для достижения отличной устойчивости к замедленному разрушению.

[0036] (Mn, или Cr, или оба из них: в совокупности 1,00%-3,00%)

Mn (марганец) и Cr (хром) являются важными элементами для замедления ферритного превращения во время охлаждения при горячей штамповке и, следовательно, для получения заданной структуры горячештампованной детали, которая будет описана ниже. Когда сумма содержания Mn и содержания Cr составляет менее 1,00%, существует вероятность того, что феррит и перлит будут образовываться во время охлаждения при горячей штамповке, и невозможно будет получить заданную структуру. Таким образом, поскольку заданная структура не будет получена, невозможно будет обеспечить достаточную прочность, например предел прочности при растяжении, составляющий не менее 1180 МПа. Следовательно, сумма содержания Mn и содержания Cr составляет не менее 1,00%. Для обеспечения более высокой прочности сумма содержания Mn и содержания Cr предпочтительно составляет не менее 1,30% и более предпочтительно - не менее 1,40%. Когда сумма содержания Mn и содержания Cr превышает 3,00%, эффект замедления ферритного превращения и, следовательно, повышения прочности будет предельным. Кроме того, прочность горячекатаного стального листа чрезмерно повышается, и, следовательно, во время холодной прокатки иногда возникает разрыв и/или износ и разрушение ножа, подлежащего использованию для резки, иногда является явно выраженным. Следовательно, сумма содержания Mn и содержания Cr составляет не более 3,00%. С учетом соответствующего диапазона значений прочности сумма содержания Mn и содержания Cr предпочтительно составляет не более 2,9% и более предпочтительно - не более 2,8%. Когда имеет место избыточное содержание Mn, возникает охрупчивание, вызываемое сегрегацией Mn, и, следовательно, увеличивается вероятность возникновения проблемы, такой как разрушение слитка, а также существует вероятность ухудшения свариваемости. Хотя содержание каждого из Mn и Cr не ограничено особым образом, содержание Mn составляет, например, не менее 0,8% и содержание Cr составляет, например, не менее 0,2%.

[0037] (Al: 0,005%-0,100%)

Al (алюминий) представляет собой эффективный элемент для раскисления. Когда содержание Al составляет менее 0,005%, раскисление является недостаточным и большое количество оксидов может оставаться в горячештампованной детали, что, в частности, приводит к снижению способности подвергаться локальной деформации. Кроме того, увеличивается изменчивость характеристик. Следовательно, содержание Al составляет не менее 0,005%. Для достаточного раскисления содержание Al предпочтительно составляет не менее 0,006% и более предпочтительно - не менее 0,007%. Когда содержание Al превышает 0,100%, большое количество оксидов, состоящих главным образом из оксида алюминия, остается в горячештампованной детали, в результате чего снижается способность подвергаться локальной деформации. Следовательно, содержание Al составляет не более 0,100%. Для устранения ситуации, при которой остается оксид алюминия, содержание Al предпочтительно составляет не более 0,08% и более предпочтительно - не более 0,075%.

[0038] (B: 0,0003%-0,0020%)

В (бор) представляет собой элемент, предназначенный для улучшения прокаливаемости стального листа для горячей штамповки. В результате улучшения прокаливаемости легче получить мартенсит в структуре горячештампованной детали. Когда содержание В составляет менее 0,0003%, эффект, достигаемый за счет вышеописанной функции, не обеспечивается в достаточной степени. Для достижения еще лучшей прокаливаемости содержание В предпочтительно составляет не менее 0,0004% и более предпочтительно - не менее 0,0005%. Когда содержание В превышает 0,0020%, эффект улучшения прокаливаемости будет предельным и бориды на основе железа чрезмерно выделяются, что приводит к ухудшению прокаливаемости. Следовательно, содержание В составляет не более 0,0020%. Для подавления выделения боридов на основе железа содержание В предпочтительно составляет не более 0,0018% и более предпочтительно - не более 0,0017%.

[0039] (Р: не более 0,030%)

Р (фосфор) не является существенным элементом и содержится в стали, например, в виде примеси. Р представляет собой элемент, который выделяется в части стального листа, средней в направлении толщины, что вызывает охрупчивание сваренной зоны. По этой причине содержание Р предпочтительно является как можно более низким. В частности, когда содержание Р превышает 0,030%, охрупчивание сваренной зоны является явно выраженным. Следовательно, содержание Р составляет не более 0,030%. Содержание Р предпочтительно составляет не более 0,020% и более предпочтительно - не более 0,015%. Уменьшение содержания Р является дорогостоящим, и уменьшение его до значений, составляющих мерее 0,001%, приводит к заметному повышению затрат. По этой причине содержание Р может составлять не менее 0,001%.

[0040] (S: не более 0,0100%)

S (сера) не является существенным элементом и содержится в стали, например, в виде примеси. S представляет собой элемент, который затрудняет литье и горячую прокатку при изготовлении стального листа, тем самым, приводя к ухудшению свариваемости горячештампованной детали. По этой причине содержание S предпочтительно является как можно более низким. В частности, когда содержание S превышает 0,0100%, отрицательные эффекты явно выражены. Следовательно, содержание S составляет не более 0,0100%. Содержание S предпочтительно составляет не более 0,008% и более предпочтительно - не более 0,005%. Уменьшение содержания S является дорогостоящим, и снижение его до значений, составляющих менее 0,0001%, приводит к заметному увеличению затрат. По этой причине содержание S может составлять не менее 0,0001%.

[0041] (О: не более 0,0070%)

О (кислород) не является существенным элементом и содержится в стали, например, в виде примеси. О представляет собой элемент, который образует оксиды и, следовательно, вызывает ухудшение свойств стального листа для горячей штамповки. Например, оксиды, которые находятся вблизи поверхности стального листа, могут вызывать поверхностные дефекты, в результате чего снижается качество с точки зрения внешнего вида. Если оксид находится на поверхности реза, он образует дефект, имеющий вид V-образной канавки, на поверхности реза, что приводит к ухудшению свойств горячештампованной детали. По этой причине содержание О предпочтительно является как можно более низким. В частности, когда содержание О превышает 0,0070%, ухудшение свойств является явно выраженным. Следовательно, содержание О составляет не более 0,0070%. Содержание О предпочтительно составляет не более 0,0050% и более предпочтительно - не более 0,0040%. Уменьшение содержания О является дорогостоящим, и снижение его до значений, составляющих менее 0,0001%, приводит к заметному увеличению затрат. По этой причине содержание О может составлять не менее 0,0001%.

[0042] (N: не более 0,0070%)

N (азот) не является существенным элементом и содержится в стали, например, в виде примеси. N представляет собой элемент, который образует крупнозернистые нитриды, тем самым, вызывая ухудшение сгибаемости и способности к раздаче отверстий. N также вызывает возникновение газовых пузырей во время сварки. По этой причине содержание N предпочтительно является как можно более низким. В частности, когда содержание N превышает 0,0070%, ухудшение сгибаемости и способности к раздаче отверстий является явно выраженным. Следовательно, содержание N составляет не более 0,0070%. Уменьшение содержания N является дорогостоящим, и снижение его до значений, составляющих менее 0,0005%, приводит к заметному увеличению затрат. По этой причине содержание N может составлять не менее 0,0005%. Кроме того, с точки зрения стоимости производства содержание N может составлять не менее 0,0010%.

[0043] Ti, Nb, V, Ni, Cu, Mo, Ca и редкоземельный металл (REM) не являются существенными элементами и представляют собой возможные, но необязательные элементы, которые могут соответственно содержаться в заданном количестве в качестве предела в стальном листе для горячей штамповки и в горячештампованной детали.

[0044] (Ti: 0%-0,100%, Nb: 0%-0,100%, V: 0%-0,100%)

Ti, Nb и V представляют собой элементы, которые препятствуют росту кристаллических зерен аустенитной фазы во время горячей штамповки и, таким образом, способствуют повышению прочности и ударной вязкости за счет усиления измельчения зерен трансформированной структуры. Ti также имеет функцию соединения с N для образования TiN, тем самым он мешает бору В образовывать нитрид. Следовательно, могут содержаться один или любая комбинация, выбранный(-ая) из группы, состоящей из данных элементов. Однако в том случае, когда любое из содержания Ti, содержания Nb и содержания V составляет более 0,100%, имеет место чрезмерное образование карбидов Ti, карбидов Nb, или карбидов V, в результате чего имеет место недостаточное количество С, который способствует упрочнению мартенсита, так что достаточная прочность не может быть обеспечена. Следовательно, каждое из содержания Ti, содержания Nb и содержания V составляет не более 0,100%. Любое из содержания Ti, содержания Nb и содержания V предпочтительно составляет не более 0,080% и более предпочтительно - не более 0,050%. Для гарантированного обеспечения эффекта, достигаемого посредством вышеописанной функции, каждое из содержания Ti, содержания Nb и содержания V предпочтительно составляет не менее 0,005%. То есть предпочтительно, чтобы выполнялось следующее: «Ti: 0,005%-0,100%», «Nb: 0,005%-0,100%», или «V: 0,005%-0,100%», или любая комбинация данных условий.

[0045] (Ni: 0%-2,00%, Cu: 0%-2,00%, Mo: 0%-0,50%)

Ni, Cu и Mo представляют собой элементы, которые повышают прокаливаемость стального листа для горячей штамповки. В результате повышения прокаливаемости становится более вероятным образование мартенсита в структуре горячештампованной детали. Следовательно, могут содержаться один или любая комбинация, выбранный (-ая) из группы, состоящей из данных элементов. Однако в том случае, когда или содержание Ni, или содержание Cu составляет более 2,00% или содержание Мо составляет более 0,50%, ухудшаются свариваемость и обрабатываемость в горячем состоянии. Следовательно, как содержание Ni, так и содержание Cu составляют не более 2,00% и содержание Мо составляет не более 0,50%. Для гарантированного обеспечения эффекта, достигаемого посредством вышеописанной функции, любое из содержания Ni, содержания Cu и содержания Мо предпочтительно составляет не менее 0,01%. То есть предпочтительно, чтобы выполнялось следующее: «Ni: 0,05%-2,00%», «Cu: 0,05%-2,00%», или «Mo: 0,05%-0,50%», или любая комбинация данных условий.

[0046] (Ca, или редкоземельный металл (REM), или оба из них: в совокупности 0%-0,0300%)

Ca и редкоземельный металл представляют собой элементы, которые способствуют повышению прочности и повышению ударной вязкости посредством структуры. Следовательно, Ca, или редкоземельный металл, или оба из них могут содержаться. Однако в том случае, когда сумма содержания Ca и содержания редкоземельного металла превышает 0,0300%, литейные качества/жидкотекучесть и обрабатываемость в горячем состоянии ухудшаются. Следовательно, сумма содержания Ca и содержания редкоземельного металла составляет не более 0,0300%. Для гарантированного обеспечения эффекта, достигаемого посредством вышеописанной функции, сумма содержания Ca и