Ротационная гибридная машина объемного действия

Иллюстрации

Показать всеИзобретение относится к гибридным машинам объемного действия. Машина содержит цилиндр (1), ротор (5) с двумя пластинами (7), делящими цилиндр (1) на две полости - компрессорную (9) с всасывающим окном (11) и нагнетательным клапаном (12) и насосную (10) с всасывающим клапаном (13) и нагнетательным клапаном (14). Клапан (13) соединен с гидробаком (50), а клапан (14) с золотником (17) и далее с золотником (47) и через него - с потребителем жидкости. Окно (11) соединено с источником газа, а клапан (12) - с золотником (37) и далее - с газовым ресивером (28) и через него - с потребителем газа. Управление золотника (17) осуществляется перепадом давления между давлением газа, которое подводится к нему каналом (18), и давлением жидкости, которое подводится к нему каналом (15). Управление золотником (37) осуществляется разностью усилий между пружиной (42) и усилием от давления в ресивере (28). Управление золотником (47) производится вручную с помощью рукоятки (58). Работа золотника (17) обеспечивает подачу жидкости или газа в полости (6). Работа золотников (37) и (47) позволяет обеспечить работу машины в режиме «насос», «насос-компрессор» и «компрессор» при минимальном участии оператора. Изобретение направлено на упрощение управлением машины и снижение вероятности ошибки при управлении. 2 ил.

Реферат

Изобретение относится к области энергетических машин и касается гибридных конструкций машин объемного действия, предназначенных для сжатия и подачи потребителю газов и жидкостей под давлением.

Известна ротационная гибридная машина объемного действия с катящимся ротором, имеющая общий цилиндр с размещенным в нем ротором. В корпусе цилиндра в пазах установлены две подпружиненные в направлении ротора разделительные пластины, делящие объем, заключенный между ротором и цилиндром, на две полости, одна из которых имеет всасывающее окно и нагнетательный клапан и является компрессорной (газовой) полостью, а другая имеет всасывающий и нагнетательный клапан и является насосной (гидравлической) полостью, причем нагнетательные клапаны обеих полостей соединены с газовой и гидравлической линиями нагнетания (см. автореферат кандидатской диссертации Е.А. Павлюченко «Разработка и исследование ротационного насос-компрессора с катящимся ротором», Омск, ОмГТУ, 2010 г., стр. 6, рис. 1).

Известна также ротационная гибридная машина объемного действия, имеющая общий цилиндр с размещенным в нем соосно ротором, в корпусе цилиндра которого в пазах установлены две подпружиненные в направлении ротора разделительные пластины, делящие объем, заключенный между ротором и цилиндром, на две полости, одна из которых имеет всасывающее окно и нагнетательный клапан и является компрессорной (газовой) полостью, а другая имеет всасывающий и нагнетательный клапан и является насосной (гидравлической) полостью, причем нагнетательные клапаны обеих полостей соединены с газовой и гидравлической линиями нагнетания, и машина снабжена золотником типа «или-или», управляющие полости которого соединены с газовой и гидравлической линиями нагнетания, а также с входными каналами золотника, и через выточки управляющего элемента, установленного с возможностью перемещения в корпусе золотника, с его выходными каналами, соединенными с пазами, в которых установлены разделительные пластины (см. патент РФ №131821, МПК F04C 2/356, F04C 18/356, опубл. 27.08.2013).

Недостаток известных конструкций состоит в том, что они имеют сложное управление в части переключения машины с одного режима работы на другой, который производится оператором с помощью нескольких вентилей, и в случае, если оператор перепутает эти вентили, потребитель может получить не то рабочее тело, что может привести к сбою производственного процесса и даже к порче оборудования.

Технической задачей изобретения является упрощение управлением машины и снижение вероятности ошибки при управлении.

Указанная задача решается тем, что в известной ротационной гибридной машине объемного действия, имеющей общий цилиндр с размещенным в нем соосно ротором, в корпусе цилиндра которого в пазах установлены две подпружиненные в направлении ротора разделительные пластины, делящие объем, заключенный между ротором и цилиндром, на две полости, одна из которых имеет всасывающее окно и нагнетательный клапан и является компрессорной полостью, а другая имеет всасывающий и нагнетательный клапан и является насосной полостью, причем нагнетательные клапаны обеих полостей соединены с газовой и гидравлической линиями нагнетания, и машина снабжена золотником типа «или-или», управляющие полости которого соединены с газовой и гидравлической линиями нагнетания, а также с входными каналами золотника, и через выточки управляющего элемента, установленного с возможностью перемещения в корпусе золотника, с его выходными каналами, соединенными с пазами, в которых установлены разделительные пластины, согласно изобретению управляющая полость золотника, соединенная с газовой линией нагнетания, дополнительно соединена с газовым ресивером, соединенным с потребителем газа, в который сжатый газ подается через газовый нагнетательный клапан и канал, соединенный с первым и вторым входом дополнительного золотника, имеющего управляющий элемент с возможностью перемещения вдоль оси этого золотника, снабженного выточками, причем дополнительный золотник имеет управляющую полость, соединенную каналом с ресивером, а напротив первого и второго входов расположены первый и второй выходы, соединенные соответственно с ресивером и с источником газа, при этом линия нагнетания жидкости соединена с первым и вторым входом управляющего золотника, первый выход которого соединен с потребителем жидкости, а второй - с гидравлическим баком, причем управляющий элемент этого золотника имеет рукоять управления и выточку, которая соединяет его первый вход с первым выходом.

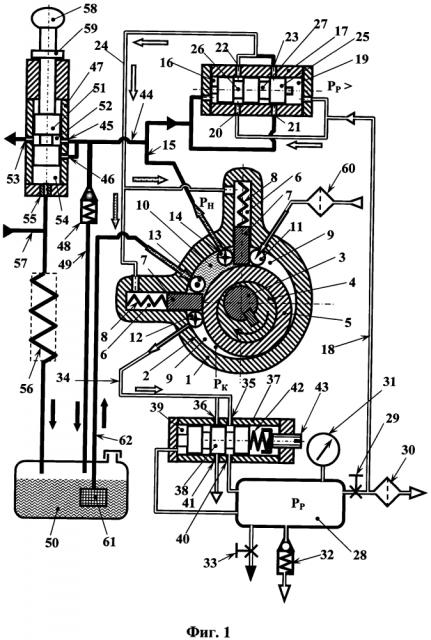

Устройство и работа машины поясняется чертежами.

На фиг. 1 и фиг. 2 показана схема машины с основными конструктивными элементами в разных режимах работы.

Машина (фиг. 1) состоит из корпуса 1 с цилиндром 2, в котором на приводном валу 3 с эксцентриком 4 установлен ротор 5. Удвоенный эксцентриситет эксцентрика 4 равен разности между диаметром цилиндра 2 и диаметром ротора 5.

Корпус 1 имеет пазы 6 с разделительными пластинами 7, поджатыми пружинами 8 и делящими цилиндр 1 на две полости - компрессорную (газовую) 9 и насосную (жидкостную) 10.

Компрессорная полость 9 имеет всасывающее газовое окно 11 и нагнетательный клапан 12, а насосная полость - всасывающий клапан 13 и нагнетательный клапан 14.

Линия нагнетания 15 насосной полости 10 соединена с управляющей полостью 16 золотника 17, а линия управления 18 соединена с управляющей полостью 19 золотника 17.

Кроме того, линия нагнетания 15 соединена с входным каналом 21 золотника 17, а линия управления 18 - с каналом 20. Напротив упомянутых входных каналов 20 и 21 в золотнике 17 размещены выходные каналы 22 и 23, соединенные в канале 24, разветвляющемся к пазам 6 разделительных пластин 7.

В золотнике 17 установлен с возможностью перемещения вдоль оси управляющий элемент 25 с выточками 26 и 27, которые расположены таким образом, что при крайнем левом положении элемента 25 соединены каналы 20 и 22, а при крайнем правом положении - каналы 21 и 23.

Линия управления 18 соединена с газовым ресивером 28, имеющим вентиль 29 и фильтр 30 очистки нагнетаемого газа, соединенный с потребителем сжатого газа, а также манометр 31, предохранительный клапан предельного давления 32 (соединен с источником газа) и вентиль 33 для сброса конденсата в окружающую среду при периодической очистке ресивера 28.

Сжатый газ подается к ресиверу 28 из полости 9 через нагнетательный клапан 12 и канал 34, который далее раздваивается, на два входа - первый вход 35 и второй вход 36 дополнительного золотника 37, имеющего управляющий элемент 38, размещенный в дополнительном золотнике 37 с возможностью перемещения вдоль оси этого золотника.

Управляющий элемент 38 имеет выточки, а золотник 37 - управляющую полость 39, соединенную каналом с ресивером 28. Напротив входов 35 и 36 золотника 37 расположены первый выход 40, соединенный с ресивером 28, и второй выход 41, соединенный с источником газа.

Управляющий элемент 38 подпружинен со стороны противоположной управляющей камеры 39 пружиной сжатия 42, усилие сжатия которой (фактически, усилие, определяющее перемещение элемента 38) регулируется винтом 43.

Линия нагнетания жидкости 15 соединена каналом 44 с первым входами 45 и вторым входом 46 управляющего золотника 47, и к этой же линии подсоединен предохранительный клапан предельного давления 48, выход которого через канал 49 соединен с гидравлическим (жидкостным) баком 50, заполненным жидкостью.

Управляющий элемент 51 золотника 47 имеет выточку 52, которая соединяет вход 45 с первым выходом 53, через который нагнетаемая жидкость поступает к потребителю.

Полость 54 золотника 47 соединена через дроссель 55 и теплообменник 56 с гидравлическим баком 50. К этой же линии, перед теплообменником 56 подключен канал 57 слива отработанной жидкости низкого давления от потребителя. Управляющий элемент 51 имеет рукоятку управления 58 с ограничителем движения 59.

К всасывающему газовому окну 11 газ подводится от источника газа через фильтр 60. К всасывающему жидкостному клапану 13 жидкость подается из бака 50 через фильтр 61 и линию всасывания 62.

В том случае, если рабочим газом является атмосферный воздух, вход фильтра 60, клапан 32 и выход 41 золотника 36 соединены с атмосферой. В том случае, если рабочим телом компрессорной полости 9 является газ, хранящийся в источнике (например, в емкости), то вышеперечисленные конструктивные элементы соединены с этим источником.

Символами РК, РР и РН обозначены соответственно давления нагнетания компрессорной полости 9, давление газа в ресивере 28 и давление нагнетания жидкости насосной полостью 10.

Ротационная гибридная машина объемного действия работает следующим образом (фиг. 1).

При вращении ведущего вала 3 с эксцентриком 4 ротор 5 совершает орбитальное движение, изменяя объемы компрессорной 9 и насосной 10 полостей, в результате чего происходит всасывание газа через всасывающее окно 11 и жидкости через всасывающий клапан 13, их сжатие и нагнетание через нагнетательные клапаны соответственно 12 и 14, из которых газ и жидкость попадают соответственно в канал 34 и линию нагнетания жидкости 15.

Кроме того, из линии нагнетания 15 жидкость под давлением нагнетания подается в управляющую полость 16, а сжатый газ под давлением нагнетания подается через золотник 36 и ресивер 28, открытый вентиль 29 и далее через канал 18 в управляющую полость 19 золотника 17. На управляющем элементе 25, имеющем одинаковую площадь сечения в полостях 16 и 19, давления нагнетания жидкости и газа сравниваются, и под действием перепада давления в полостях 16 и 19 управляющий элемент 27 перемещается в сторону меньшего давления, соответствующим образом соединяя или рассоединяя каналы 20 и 21 с каналами 22 и 23.

Таким образом, в пазы 6 над разделительными пластинами 7 всегда подается большее из двух давлений - давления нагнетания компрессорной полости 9 или насосной полости 10.

Это приводит к тому, что помимо усилия пружин 8 на пластины 7 всегда действует небольшой перепад усилий - сверху со стороны пазов 6 (большее усилие) и снизу со стороны полостей 9 и 10 цилиндра 2 (меньшее суммарное усилие), обусловленное тем, что со стороны паза 6 на всю площадь торца пластины действует всегда большее давление, а со стороны торца пластины, упирающегося в ротор 5, на ту же площадь действует сумма большего и меньшего давления полостей 9 и 10.

То есть, независимо от развиваемых давлений компрессорной полости 9 или насосной полости 14, пластины 7 под действием перепада давления на их торцах и под действием силы пружин 8 всегда прижаты к поверхности ротора 5. В этом случае усилие пружин 8 выбирается таким образом, чтобы его хватало только на преодоление сил инерции, которые не зависят от развиваемого машиной давления жидкости и газа, а определяются только массой подвижных элементов (самой пружины 8 и разделительной пластины 7) и законом перемещения поверхности ротора 5. По существу, в этом случае со стороны пружин 8 на пластины 7 не действуют усилия, прижимающие пластины 7 к поверхности ротора 5.

Это обстоятельство позволяет минимизировать усилия, действующие на разделительные пластины 7 в сторону их контакта с поверхностью ротора 5 за счет снижения усилия пружин 8 и существенно снизить износ этой поверхности.

В режиме одновременной подачи под давлением жидкости и газа потребителям (режим «насос-компрессор») машина работает следующим образом (фиг. 1).

В этом режиме вентиль 29 открыт, ресивер 28 находится под давлением потребителя, элемент 51 золотника 47 вручную установлен в крайнее нижнее положение (изображено на фиг. 1), определяемое ограничителем 59, закрепленным на элементе 51.

Работа компрессорной полости 9.

При вращении ротора 5 нагнетаемый полостью 9 газ проходит через клапан 12, канал 34 и попадает на входы 35 и 36 золотника 37.

В том случае, если давление РР в ресивере 28 не превышает или меньше номинального давления нагнетания, выполняется условие РР=РК, это давление создает в полости 39, подключенной к ресиверу 28, силу, которая не может сжать пружину 42, и элемент 38 золотника 37 находится в крайнем левом положении, показанном на фиг. 1. При этом вход 35 через выточку в элементе 38 соединен с выходом 40, газ свободно попадает в ресивер 28 и далее через открытый вентиль 29 и фильтр 30 - потребителю. При этом, как описано выше, давление нагнетания из ресивера 28 попадает в линию 18 и далее участвует в работе золотника 17, работа которого описана выше.

Если расход потребителя меньше, чем производительность полости 9, то давление в ресивере 28 и соответственно в канале 34 повышается, и при некотором наперед заданном превышении давления РР и РК сила давления в полости 39 превышает усилие пружины 42, элемент 38, сжимая пружину 42, смещается вправо (по чертежу), вход 35 и выход 40 разъединяются, а вход 36 через выточку в элементе 38 соединяется с выходом 41, и газ из полости 9 через клапан 12 свободно, почти без сопротивления и сжатия проталкивается к источнику газа или в атмосферу (при использовании в качестве рабочего газа - воздуха). При этом прекращается поступление сжатого газа в ресивер 28, и компрессорная полость 9 начинает работать вхолостую, практически не потребляя энергии.

Такой режим продолжается до тех пор, пока в связи с продолжающимся потреблением газа давление в ресивере 28 не упадет, и элемент 38 под действием пружины 42 не сместится в крайнее левое положение, показанное на фиг. 1, после чего полость 9 снова начинает полноценную работу по сжатию газа. В случае аварийного превышения давления в ресивере 28 его избыток сбрасывается в источник газа или в атмосферу через предохранительный клапан 32.

Работа насосной полости 10.

Жидкость из бака 50 через фильтр 61 и всасывающий клапан 13 попадает в полость 10 при ее увеличении, и при уменьшении этой полости через обратный клапан 14 и линию 15 поступает к золотникам 47 и 17 (работа золотника 17 по обеспечению большего давления, подаваемого в полости 6 над пластинами 7, описана выше), в том числе к входам 45 и 46 золотника 47.

В режиме «насос-компрессор» элемент 51 золотника 47 опущен до отказа (это положение показано на фиг. 1 и определяется наличием ограничителя 59), вход 46 перекрыт телом элемента 51, а вход 45 выточкой 52 соединен с выходом 53, из которого жидкость подается потребителю. После срабатывания в потребителе жидкость возвращается через канал 57 слива под низким давлением и, охлаждаясь в теплообменнике 56, поступает назад в бак 50. При аварийном повышении давления в линии нагнетания 15 его избыток сбрасывается через предохранительный клапан и канал 49 назад в бак 50.

Кроме функции питания потребителя жидкостью под давлением полость 10 служит и источником жидкости для смазки, охлаждения и уплотнения щелевых зазоров и трущихся деталей машины, проникая к ним через торцевые зазоры пластин 7 и торцевые зазоры ротора 5.

В режиме подачи под давлением только жидкости (режим «насос») машина работает следующим образом (фиг. 1).

В этом режиме в отличие от предыдущего оператор машины производит всего лишь одно изменение, а именно - перекрывает вентиль 29. При этом работа насосной полости 10 происходит, как описано выше.

При отсутствии расхода газа в сторону потребителя (вентиль 29 перекрыт) компрессорная полость 9 продолжает всасывать газ от источника и сжимать его, давление в ресивере 28 быстро повышается и превышает номинальное давление нагнетания газа.

Это приводит к тому, что управляющий элемент 38 сжимает пружину 42 и перемещается вправо по рисунку, соединяя компрессорную полость 9 через вход 36 и выход 41 золотника 37 с низким давлением источника газа (происходит возврат газа в источник) либо с атмосферой (происходит сброс воздуха в атмосферу).

Одновременно полость 9 отсекается от ресивера перекрытием входа 35 и выхода 40 телом элемента 38. При этом в компрессорной полости 9 практически не совершается работа сжатия и она работает вхолостую, не потребляя энергии.

Одновременно в линии 18 исчезает давление газ, и золотник 17 пропускает к полостям 6 только давление жидкости, т.к. управляющий элемент 25 при отсутствии противодавления в полости 19 и наличии давления нагнетания жидкости в полости 16 смещается до отказа вправо, рассоединяя вход 20 с выходом 22, и соединяя вход 21 с выходом 23.

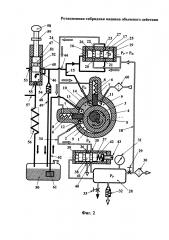

Работа машины в режиме подачи потребителю под давлением только газа (режим «компрессор») происходит следующим образом (фиг. 2).

При работе в этом режиме вентиль 29 открыт и оператор переводит элемент 52 золотника 47 в верхнее (по рисунку) положение до отказа.

При этом компрессорная полость 9 работает в режиме компрессора, как было описано выше, подавая сжатый газ потребителю и регулируя расход газа за счет работы золотника 37.

В этом положении элемента 51 вход 45 золотника 47 перекрыт телом элемента 51 и жидкость из линии нагнетания 15 не может течь через выход 53 к потребителю.

Одновременно оказывается открытым в сторону полости 54 золотника 47 также соединенный с линией нагнетания 15 вход 46, через который жидкость, подаваемая насосной полостью 10 из бака 50, попадает в полость 54, проходит через дроссель 55 и истекает через теплообменник 56 назад в бак 50. Дроссель 50 необходим для того, чтобы организовать в этой «укороченной» гидравлической линии гидравлическое сопротивление, достаточное для создания насосной полостью 10 небольшого давления, необходимого для смазки деталей машины через торцовые сопряжения деталей, образующих полость 10.

И в этом режиме предохранительный клапан 48 продолжает выполнять свою функцию предотвращения аварийных ситуаций при росте давления в полости 10 сверх нормативного.

Таким образом, в предложенной конструкции машины за счет включения в ее пневмогидравлическую схему дополнительного золотника 37 и управляющего золотника 47 существенно упрощена работа оператора по управлению работой машины, которая сводится к простейшему воздействию на управляющую рукоятку 58 и эргономически простейшему воздействию на вентиль 29, что кардинально снижает вероятность ошибки при управлении машиной.

В связи с вышеизложенным следует считать, что техническая задача полностью выполнена.

Ротационная гибридная машина объемного действия, имеющая общий цилиндр с размещенным в нем соосно ротором, в корпусе цилиндра которого в пазах установлены две подпружиненные в направлении ротора разделительные пластины, делящие объем, заключенный между ротором и цилиндром, на две полости, одна из которых имеет всасывающее окно и нагнетательный клапан и является компрессорной полостью, а другая имеет всасывающий и нагнетательный клапан и является насосной полостью, причем нагнетательные клапаны обеих полостей соединены с газовой и гидравлической линиями нагнетания, и машина снабжена золотником типа «или-или», управляющие полости которого соединены с газовой и гидравлической линиями нагнетания, а также с входными каналами золотника, и через выточки управляющего элемента, установленного с возможностью перемещения в корпусе золотника, с его выходными каналами, соединенными с пазами, в которых установлены разделительные пластины, отличающаяся тем, что управляющая полость золотника, соединенная с газовой линией нагнетания, дополнительно соединена с газовым ресивером, соединенным с потребителем газа, в который сжатый газ подается через газовый нагнетательный клапан и канал, соединенный с первым и вторым входом дополнительного золотника, имеющего управляющий элемент с возможностью перемещения вдоль оси этого золотника, снабженного выточками, причем дополнительный золотник имеет управляющую полость, соединенную каналом с ресивером, а напротив первого и второго входов расположены первый и второй выходы, соединенные соответственно с ресивером и с источником газа, при этом линия нагнетания жидкости соединена с первым и вторым входом управляющего золотника, первый выход которого соединен с потребителем жидкости, а второй - с гидравлическим баком, причем управляющий элемент этого золотника имеет выточку, которая соединяет его первый вход с первым выходом, и рукоять управления с ограничителем движения.