Газоразрядный модификатор углеродных наноматериалов барабанного типа

Иллюстрации

Показать всеИзобретение относится к области электротехники, а именно к газоразрядному модификатору углеродных наноматериалов барабанного типа, и может быть использовано для получения углеродных нономатериалов. Газоразрядный модификатор содержит ротор, два электрода, пьезоэлектрический барьер, газоразрядный зазор в межэлектродном пространстве, где также расположен насыпной слой углеродного наноматериала, и высоковольтный источник переменного напряжения акустического диапазона частот. Решетчатая структура электрода позволяет сформировать на поверхности диэлектрического барьера неоднородное электрическое поле, что обеспечивает одновременное возбуждение множественных разрядов. Повышение производительности и надежности работы газоразрядного модификатора за счет снижения адгезии электропроводных модифицированных наноуглеродных частиц к поверхности ротора, а также повышение интенсивности их перемешивания является техническим результатом изобретения. 5 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к оборудованию для химической промышленности, предназначенному для модифицирования углеродных наноматериалов (УНМ) различными функциональными группами. Оборудование подобного назначения необходимо для промышленного производства новых композиционных материалов с заданными свойствами на основе наноуглеродных систем.

Поскольку УНМ инертны и гидрофобны, часто требуется дополнительная обработка перед введением их в матрицы. Одними из наиболее широко используемых УНМ являются углеродные нанотрубки (УНТ) и графены. Совместимость углеродных нанотрубок с матрицами различной природы может быть достигнута, например, химической функционализацией их поверхности [1].

Известны различные методы функционализации углеродных наноматериалов. Так, в патенте US 20080031802 А1, 21.10.2005 описан метод функционализации однослойных и многослойных углеродных нанотрубок гидроксильными группами в атмосфере, содержащей озон, при температурах от 0°С до 100°С [2]. Авторы предлагают для реализации этого метода использовать как вертикальные конвекционные реакторы, так и горизонтальные с принудительным перемешиванием.

Озон может подаваться с помощью пульверизатора в горизонтальный реактор с опрокидывающимся или с вращающимся барабаном, в котором углеродные нанотрубки перемешиваются и более равномерно подвергаются воздействию озона, что приводит к интенсивной функционализации углеродных нанотрубок.

Недостатком такого решения является то, что неустойчивые молекулы озона вырабатываются в отдельном устройстве и, в процессе их производства и по пути доставки в реактор, частично обратно превращаются в молекулы кислорода.

Кроме того, реакция функционализации углеродных наноматериалов идет медленно (несколько часов при температурах до 100°С). В некоторых случаях стоит задача функционализации углеродных материалов не только кетонами и гидроксильными группами, а, например, аминогруппами и другими азотистыми соединениями. В этих случаях данный метод малопригоден. Все эти недостатки снижают привлекательность решения для промышленной обработки углеродных материалов.

Преимущества газоразрядных химических реакторов известны давно. Температура молекулы складывается из температур каждой ее степени свободы, а для химической реакции необходима лишь поступательная энергия (температура) определенного направления. Использование газового разряда позволяет сохранить реакционную температуру, существенно уменьшив среднюю температуру реагентов [3].

Известен метод модифицирования поверхности углеродных материалов под воздействием низкотемпературной плазмы пониженного и атмосферного давления в среде различных газов и паров органических соединений [4]. Для реализации этого метода предлагается устройство, содержащее стеклянную вакуумную камеру, форвакуумный насос, катушку индуктивности для возбуждения высокочастотного (ВЧ) индукционного разряда (Н-разряд), ВЧ генератор (13.56 МГц), подачу газа-носителя и паров мономера, мешалку для перемешивания насыпного слоя углеродных нанотрубок (УНТ). Устройство позволяло производить несколько видов процесса плазмохимического модифицирования:

1) окисление под воздействием кислородсодержащей плазмы (O2, воздух, смеси Ar/O2 и т.п.);

2) обработка в среде неполимеризующихся газов (например, NH3, N2, F и т.п.) с включением атомов или групп в состав поверхности;

3) полимеризация паров органических соединений различной химической природы и прививка на поверхность наноразмерных тонких пленок полимера в плазме;

4) обработка в среде неполимеризующихся газов (например, O2, воздуха, NH3, N2, F и т.п.) с последующей химической прививкой или иммобилизацией необходимых соединений или групп.

Недостатками это решения для промышленной обработки углеродных материалов являются низкая производительность, высокая себестоимость, сложность вакуумной и ВЧ технологий.

Действительно, низкое давление определяет малую плотность ионов-реагентов в плазме, дополнительные операции по выравниванию давления при загрузке и выгрузки уменьшают производительность.

Прототипом изобретения является одна из установок, описанных в статье «Эффект стабилизации углеродных нанотрубок в барьерном искровом газовом разряде» [5], опубликованной авторами данного патента. Эта установка состояла из высоковольтного трансформатора марки ТГМ - 1020 УХЛ1 (10 кВ, 20 мА) с питанием от промышленного напряжения (220 В, 50 Гц) в качестве источника переменного тока; газоразрядной камеры атмосферного давления, содержащей верхний электрод, покрытый барьерным слоем диэлектрика, слой порошка УНТ, расположенного на нижнем сплошном металлическом горизонтальном электроде (диэлектрический слой на нижнем электроде показал свою неэффективность из-за собственной электропроводности насыпного слоя УНТ) и газоразрядный зазор в межэлектродном пространстве.

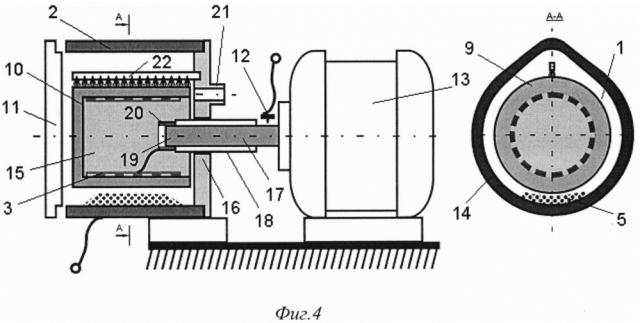

Работа установки сопровождалась газоразрядным процессом, поясняемым фигурой 1. На фиг. 1 приведена фотография воздушного барьерного разряда в условиях насыпного слоя многостенных углеродных нанотрубок «Деалтом», вид сбоку.

Позиции на фигуре означают следующее:

1 - газоразрядный зазор;

2 - электрод;

3 - барьерный электрод;

4 - диэлектрический барьер;

5 - слой порошка УНМ;

6 - газоразрядные каналы;

7 - цилиндрические образования УНТ;

8 - газо-«пылевые» вихри.

Установка работала следующим образом. На электрод 2, расположенный внизу газоразрядной камеры, помещался определенной высоты слой порошка УНМ 5, состоящий из УНТ «Деалтом». В газоразрядном зазоре 1 при подаче переменного высокого напряжения на электрод 2 и барьерный электрод 3, отделенный от газоразрядного зазора 1 диэлектрическим барьером 4, возникал низкочастотный барьерный разряд атмосферного давления [6]. Влияние электропроводных УНТ на барьерный разряд выражалось в возникновении множества газоразрядных каналов 6, в которые втягивались устойчивые цилиндрические образования УНТ 7 и хаотично мигрировали по поверхности электродов.

Кроме того, наблюдались газо-«пылевые» вихри 8 - хаотичная левитация и активное перемешивание УНТ в межэлектродном пространстве, неспособных создать долгоживущий разрядный канал. Высокое (атмосферное) давление разряда и высокая средняя плотность разрядного тока, воздействие ультрафиолетового (УФ) излучения и активное перемешивание УНТ под влиянием переменного электрического поля обуславливают высокую интенсивность процесса обработки УНТ озоном и азотными соединениями, возникающими из воздушной среды непосредственно в камере под воздействием газовых разрядов и УФ-излучения.

Обработка другого углеродного наноматериала - графена на данной установке протекала подобным образом.

Основным недостатком прототипа является неравномерность обработки слоя порошка УНМ 5. Дело в том, что по прошествии некоторого времени множественные газоразрядные каналы 6 вырождались в стабильный одиночный канал, интенсивность перемешивания порошка УНМ падала и не все УНМ активно участвовали в обработке.

Это объяснялось тем, что диэлектрический барьер 4 со временем покрывался слоем УНМ и электропроводность этого слоя постепенно росла, что влияло на поверхностное распределение электрического потенциала диэлектрического барьера 4 и создавало условия для формирования одиночного разрядного канала. При обработке графенов поверхность диэлектрика «засорялась» еще быстрее. Кроме того, с течением времени наблюдалась интегральная миграция слоя порошка УНМ 5 из центра электрода 2 к его периферии.

Таким образом, для длительной интенсивной обработки наноматериала требовалась операция по периодической очистке диэлектрической поверхности барьерного электрода 3 и выравнивание уровня слоя порошка УНМ 5 на электроде 2.

Задачами предлагаемого изобретения являются:

- увеличение производительности газоразрядного модификатора углеродных наноматериалов;

- увеличение ресурса безостановочной работы устройства;

- снижение энергозатрат по модифицированию УНМ.

Эти задачи решаются в газоразрядном модификаторе углеродных наноматериалов барабанного типа, содержащем ротор, состоящий из пьезоэлектрического полого стакана, на внутреннюю цилиндрическую поверхность которого без зазора нанесен барьерный электрод; внешнего электрода, выполненного в виде внешнего кольца ротора; газоразрядного зазора, образованного полостью между внутренней поверхностью внешнего электрода и внешней поверхностью пьезоэлектрического полого стакана, куда помещают обрабатываемый наноматериал; диэлектрической крышки, герметично закрывающей ротор; при этом двигатель приводит во вращение ротор, а на электроды подаются переменные потенциалы, посредством скользящих контактов, от высоковольтного источника переменного напряжения акустического диапазона частот.

Изобретение поясняется следующими фигурами.

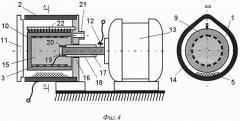

На фиг. 2 приведено схематическое изображение газоразрядного модификатора углеродных наноматериалов барабанного типа, вид сбоку.

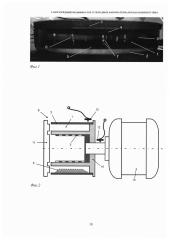

На фиг. 3 приведено схематическое изображение возможных типов решетчатой структуры электродов: а - спиральный; б - волновой; в - сетчатый.

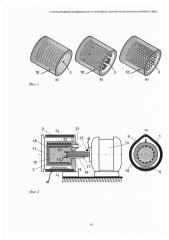

На фиг. 4 приведено схематическое изображение газоразрядного модификатора углеродных наноматериалов барабанного типа с металлическим статором и ракельной очисткой в двух проекциях, вид сбоку и сечение.

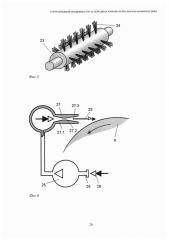

На фиг. 5 приведено схематическое изображение цилиндрического ракеля вращения.

На фиг. 6 приведена циркуляционная схема газодинамического ракеля.

Позиции на фигурах означают следующее:

9 - ротор;

10 - пьезоэлектрический полый стакан;

11 - диэлектрическая крышка;

12 - скользящий токосъемный контакт;

13 - двигатель;

14 - статор;

15 - диэлектрическое полимерное наполнение;

16 - диэлектрический сальник;

17 - токопроводящий вал;

18 - диэлектрическая оболочка вала;

19 - контактный конец вала;

20 - электроконтактная втулка;

21 - газовые патрубки;

22 - диэлектрический щеточный ракель;

23 - цилиндрический вал ракеля вращения;

24 - ворсяные кисточки;

25 - циркуляционный компрессор;

26 - входной патрубок компрессора;

27 - газодинамическое сопло:

27.1 - дозвуковая часть;

27.2 - критическое сечение;

27.3 - сверхзвуковая часть;

28 - наноуглеродно-газовая смесь;

29 - сверхзвуковая струя.

Газоразрядный модификатор углеродных наноматериалов барабанного типа изображен на фиг. 2.

Устройство по фиг. 2 содержит ротор 9, состоящий из пьезоэлектрического полого стакана 10, барьерного электрода 3, нанесенного на внутреннюю цилиндрическую поверхность пьезоэлектрического полого стакана 10 без воздушного зазора, электрода 2, выполненного в форме внешнего кольца ротора, диэлектрической крышки 11; рабочий газоразрядный зазор 1 между внутренней поверхностью электрода 2 и внешней поверхностью пьезоэлектрического полого стакана 10; слой порошка УНМ 5; скользящие токосъемные контакты 12 электродов 2 и 3; двигатель 13, присоединенный посредством своего вала к ротору 9; высоковольтный источник переменного тока (не указан) акустического диапазона частот, подключенный выводами к скользящим токосъемным контактам 12.

Установка по фиг. 2 работает следующим образом.

В рабочий газоразрядный зазор 1 при открытой диэлектрической крышке 11 ротора 9 насыпается слой порошка УНМ 5 в необходимом количестве, вводятся, при необходимости, химические добавки в твердом, жидком или газообразном виде. Диэлектрическая крышка 11 герметично закрывает ротор 9. Включается двигатель 13, который приводит во вращение ротор 9. На электроды 2 и 3 подаются переменные потенциалы от выводов источника тока (не указан) посредством скользящих токосъемных контактов 12. Вращающийся ротор 9 увлекает за собой наноуглеродно-газовую смесь, распределяя ее по объему газоразрядного зазора 1 и способствуя ее активному перемешиванию.

В межэлектродном пространстве газоразрядного зазора 1 возникают множественные барьерные газовые разряды искрового типа, стримеры которых образуют ломаные линии, проходя траекторию от частички взвеси к следующей частичке и далее. Насыпной слой, помимо функции обрабатываемого материала, выступает в качестве конструкционного элемента устройства.

Высота слоя должна быть не только достаточно велика для возникновения электрического пробоя, но и достаточно мала, препятствуя формированию электрической дуги, способной разрушить кристаллическую структуру наноматериала с образованием аморфного углерода.

Отсутствие воздушного зазора между барьерным электродом 3 и диэлектриком в виде пьезоэлектрического полого стакана 10 препятствует выгоранию этого электрода, электрод 2 защищен от постепенного выгорания электропроводным слоем наноуглеродного порошка.

Диэлектрический барьер пьезоэлектрического полого стакана 10 под действием электрического поля проявляет свои пьезоэлектрические свойства, возбуждая акустические колебания. Газоразрядный зазор 1 помимо основной функции является акустическим резонатором с набором собственных резонансных частот и их гармоник. При совпадении частоты источника тока с собственной гармоникой газоразрядного зазора 1 возникает акустический резонанс, усиливающий амплитуды акустических давлений и скоростей. При использовании в качестве источника импульсного генератора с резким фронтом нарастания электрических импульсов прямоугольной формы возможно одновременное возбуждение в рабочем газоразрядном зазоре 1 (резонаторе) различных звуковых и ультразвуковых колебаний.

Под действием переменного электрического поля, газовых разрядов и акустических колебаний происходит интенсивное движение и перемешивание обрабатываемых частиц в дополнение к вихревым потокам, вызванным вращением ротора 9 и гравитацией. Комбинированное перемешивание наноуглеродно-газовой смеси препятствует возникновению стабильных газоразрядных каналов 6 (на Фиг. 2 не указаны, см. фиг. 1).

Кроме того, вращение противодействует адгезии наноуглеродного порошка к звукоизлучающей барьерной диэлектрической поверхности пьезоэлектрического полого стакана 10 под действием «центробежных сил» (когда адгезионные силы не способны создать достаточного центростремительного ускорения) и акустического «встряхивания», препятствуя возникновению электропроводного слоя и поверхностной «утечки» заряда.

Множественные электрические газовые разряды, акустические колебания и УФ-излучение, воздействуя на газоплазменную среду и на углеродный материал, способствуют интенсивному протеканию химических и гальвано-химических реакций, в результате которых происходит функционализация наноматериала.

В одном из частных случаев диэлектрическая крышка 11 выполнена прозрачной, что позволяет визуально контролировать рабочий процесс.

В другом частном случае барьерный электрод 3 выполнен в виде решетки. Решетчатая структура электрода позволяет сформировать на поверхности диэлектрического барьера неоднородную картину электрического поля, что стимулирует одновременное возбуждение множественных разрядов. Для того, чтобы поляризационная картина диэлектрика имела ярко выраженную решетчатую структуру, шаг решетки барьерного электрода должен быть соразмерен толщине диэлектрического барьера. На Фиг. 3 (а-в) изображены возможные типы решетчатой структуры электродов: а - спиральный; б - волновой; в - сетчатый.

Технический результат увеличения производительности модифицированных углеродных наноматериалов обуславливается за счет процентного увеличения количества частиц, непосредственно задействованных в разрядном процессе, относительно общего количества загрузки порошка, что значительно увеличивает интенсивность процесса модификации. Это объясняется принудительным перемешиванием и разрушением условий установления стабильных каналов, в разрядах которых принимают участие лишь «привилегированные» наноуглеродные частицы.

Технический результат увеличения ресурса безостановочной работы обусловлен снижением адгезии электропроводных наноуглеродных частиц к звукоизлучающей диэлектрической поверхности пьезоэлектрического полого стакана 10 ротора 9 вследствие вращения и акустических колебаний. Таким образом, поверхность дольше остается неэлектропроводной и реже требует очистки.

Технический результат снижения энергозатрат обусловлен большей равномерностью обработки загрузочного объема наноуглеродного материала. Напротив, при неравномерной обработке излишняя энергия, подведенная к некоторым «привилегированным» углеродным наночастицам, может причинить вред, чрезмерно разрушая их начальную структуру, тогда как основная масса материала недополучает свою дозу энергии, необходимую для функционализации.

В частном случае устройство отличается тем, что электрод 2 выполнен в виде внешнего неподвижного кольца статора. В данном случае технический результат усиливается за счет более интенсивного вихреобразования и перемешивания наноуглеродно-газовой смеси в газоразрядном зазоре 1.

В другом частном случае для дополнительной очистки диэлектрического барьера ротора используется ракель или скребок, закрепленный на статоре и имеющий фрикционный контакт с диэлектрической поверхностью ротора.

В одном из случаев ракель выполнен в виде диэлектрической щетки. Такое устройство изображено на фиг 4.

Модификатор барабанного типа по фиг. 4 содержит ротор 9, состоящий из пьезоэлектрического полого стакана 10, барьерного электрода 3, нанесенного в форме кольца на внутреннюю цилиндрическую поверхность пьезоэлектрического полого стакана 10 без воздушного зазора, литого диэлектрического полимерного наполнения стакана 15 с электроконтактной втулкой 20, имеющей гальваническую связь с барьерным электродом 3; статор 14, состоящий из электрода 2, диэлектрического сальника 16, неподвижного диэлектрического щеточного ракеля 22, имеющего фрикционный контакт с роторной поверхностью пьезоэлектрического полого стакана 10, диэлектрической крышки 11, закрывающей статор 14, газовых патрубков 21; газоразрядный зазор 1 между внутренней поверхностью электрода 2 и внешней поверхностью пьезоэлектрического полого стакана 10; слой порошка УНМ 5; двигатель 13 с корпусом, жестко присоединенным к статору 14, с токопроводящим валом 17 в диэлектрической оболочке 18, проходящей сквозь диэлектрический сальник 16, скользящим токосъемным контактом 12 и контактным концом вала 19, осуществляющий гальваническую связь с барьерным электродом 3 через электроконтактную втулку 20; высоковольтный генератор прямоугольных электрических импульсов ультразвуковой частоты (не указан), подключенный выводами к скользящему токосъемному контакту 12 и электроду 2 соответственно.

Установка по фиг. 4 работает следующим образом. В рабочий газоразрядный зазор 1 при открытой диэлектрической крышке 11 насыпается слой порошка УНМ 5 в необходимом количестве, вводятся, при необходимости, химические добавки в твердом или жидком виде. Диэлектрическая крышка 11 герметично закрывает статор 14. Через газовые патрубки 21 газоразрядный зазор 1, при необходимости, заполняется требуемой газовой средой определенного давления и температуры. Включается двигатель 13, который приводит во вращение ротор 9. На электрод 2 и скользящий токосъемный контакт 12 подаются переменные потенциалы от выводов импульсного источника (не указан). От скользящего токосъемного контакта 12 потенциал передается барьерному электроду 3 через контактный конец 19 вала 17, присоединенный к электроконтактной втулке 20.

Вращающийся ротор 9 увлекает за собой наноуглеродно-газовую смесь, распределяя ее по объему газоразрядного зазора 1 и способствуя ее активному перемешиванию. Различная скорость стенок ротора 9 и статора 14 обуславливает более сильное вихреобразование газовой среды газоразрядного зазора 1 в сравнении со случаем одиночного ротора, описанным выше. В межэлектродном пространстве газоразрядного зазора 1 возникают множественные барьерные газовые разряды искрового типа, стримеры которых образуют ломаные линии, проходя траекторию от частички взвеси к следующей частичке и далее. Диэлектрический барьер пьезоэлектрического полого стакана 10 под действием электрического поля заданной частоты проявляет свои пьезоэлектрические свойства, возбуждая акустические колебания на одной из собственных частот резонатора, образованного газоразрядным зазором 1.

Вследствие резкого фронта нарастания электрических импульсов прямоугольной формы в газоразрядном зазоре 1 одновременно с основной частотой возбуждаются акустические колебания и более высоких резонансных гармоник. Резонанс усиливает звуковые амплитуды. Под действием переменного электрического поля, газовых разрядов и акустических колебаний происходит интенсивное движение и перемешивание обрабатываемых частиц в дополнение к вихревым потокам, вызванным вращением ротора 9 и гравитацией.

Комбинированное перемешивание наноуглеродно-газовой смеси препятствует возникновению стабильных газоразрядных каналов.

Вращение противодействует адгезии наноуглеродного порошка к звукоизлучающей барьерной диэлектрической поверхности пьезоэлектрического полого стакана 10 под действием «центробежных сил» (когда адгезионные силы не способны создать достаточного центростремительного ускорения) и акустического «встряхивания», препятствуя возникновению электропроводного слоя и поверхностной «утечки» заряда. Остаток наноуглеродного осадка на вращающейся диэлектрической поверхности пьезоэлектрического полого стакана 10 ротора 9 счищается неподвижным диэлектрическим щеточным ракелем 22. Диэлектрический щеточный ракель 22 вследствие своей геометрии не препятствует циркуляции газовой взвеси в газоразрядном зазоре 1.

Кроме того, в области установки диэлектрического щеточного ракеля 22 электрод 2 имеет отклонение от цилиндрической формы с увеличением зазорного расстояния, что препятствует возбуждению разрядных процессов в этой области для исключения влияния диэлектрического щеточного ракеля 22 на равномерный процесс обработки материала.

Множественные электрические газовые разряды, акустические колебания и УФ-излучение, воздействуя на газоплазменную среду и на углеродный материал, способствуют интенсивному протеканию химических и гальвано-химических реакций, в результате которых происходит функционализация наноматериала.

Технический результат увеличения производительности модифицированных углеродных наноматериалов обуславливается за счет увеличения количества частиц, непосредственно задействованных в разрядном процессе, относительно общего количества загрузки порошка, что значительно увеличивает интенсивность процесса модификации. Это объясняется принудительным комбинированным перемешиванием и разрушением условий установления стабильных каналов, в разрядах которых принимают участие лишь «привилегированные» наноуглеродные частицы.

Технический результат увеличения ресурса безостановочной работы обусловлен снижением адгезии электропроводных наноуглеродных частиц к звукоизлучающей диэлектрической поверхности пьезоэлектрического полого стакана 10 ротора 9 вследствие вращения и акустических колебаний.

Кроме того, диэлектрический щеточный ракель 22 постоянно счищает остаток наноуглеродного осадка на этой поверхности. Таким образом, поверхность пьезоэлектрического полого стакана 10 остается неэлектропроводной и не требует периодической остановки устройства для операции очистки.

Технический результат снижения энергозатрат обусловлен большей равномерностью обработки загрузочного объема наноуглеродного материала, то есть более эффективного использования энергии.

В одном из частных случаев диэлектрический щеточный ракель 22 выполнен в виде отдельно вращающейся щетки, установленной на статоре. Привод такого диэлектрического щеточного ракеля 22 осуществляется от отдельного вспомогательного двигателя либо посредством механической передачи от вала основного двигателя. В данном случае технический результат усиливается за счет более тщательной очистки ротора и самоочистки кисточек диэлектрического щеточного ракеля 22. Такая конструкция диэлектрического щеточного ракеля 22 изображена на фиг. 5. По фиг. 5 диэлектрический щеточный ракель содержит цилиндрический вал 23; ряды ворсяных кисточек 24.

В другом из частных случаев очистку ротора проводят при помощи газодинамического сопла (плоского сопла Лаваля либо ряда конических сопел Лаваля). Циркуляционная газодинамическая схема изображена на фиг. 6. В данном случае очистка ротора производится без непосредственного механического контакта ракеля с помощью жесткой сверхзвуковой струи 29. Нагнетание газа в сопло осуществляется с помощью циркуляционного компрессора 25, подключенного входным патрубком 26 к полости рабочего зазора, а выходным - к форкамере сопла Лаваля 27.

Помимо функции очистки система газодинамического сопла вносит дополнительное перемешивание наноуглеродно-газовой смеси 28. Технический результат достигается за счет более интенсивного перемешивания обрабатываемого материала и увеличения срока службы бесконтактного газодинамического ракеля.

Возросшее в последнее время внимание к новым композитным материалам требует увеличения объемов производства различных добавок и химических модификаторов, в том числе и наноуглеродных. Предлагаемое изобретение в сочетании с высокой эффективностью и технической простотой может оказаться востребованным для производства различных химических модификаторов из углеродных нанотрубок и других углеродных наноматериалов (графенов, фуллеренов и пр.) в промышленных объемах.

ЛИТЕРАТУРА

1. Дьячкова Татьяна Петровна (RU), Мележик Александр Васильевич (RU), Горский Сергей Юрьевич (RU), Рухов Артем Викторович (RU), Ткачев Алексей Григорьевич (RU). Способ функционализации углеродных наноматериалов. Патент RU 2529217 С2, 12.11.2012.

2. Jun Ma, Asif Chishti, Lein Ngaw, Alan Fischer, Robert Braden. Ozonolysis of carbon nanotubes. Patent US 20080031802 A1, 21.10.2005.

3. Суминов И.В., Эпельфельд А.В., Людин В.Б., Крит Б.Л., Борисов A.M. Микродуговое оксидирование (теория, технология, оборудование). М.: ЭКОМЕТ, 2005. 368 с.

4. А.Б. Гильман, М.Ю. Яблоков, А.А. Кузнецов. Институт синтетических полимерных материалов им. Н.С. Ениколопова РАН. Композиционные материалы на основе углеродных нанотрубок, модифицированных в низкотемпературной плазме © 2012 г. Материалы Международной научно-технической конференции, 3-7 декабря 2012 г. Москва, INTERMATIC - 2012, часть 2, МИРЭА. e-mail: plasma@ispm.ru

5. Эффект стабилизации углеродных нанотрубок в барьерном искровом газовом разряде © 2015 г. В.А. Вагапов, О.В. Демичева, Лаборатория углеродных наноматериалов, НОУ ВПО Российский новый университет (РосНОУ), Москва, www.dealtom.ru.

6. М.В. Малашин, С.И. Мошкунов, В.Ю. Хомич, Е.А. Шершунова, В.А. Ямщиков. Институт электрофизики и электроэнергетики РАН, СПБ. О возможности получения объемного диэлектрического барьерного разряда в воздухе при атмосферном давлении. Письма в ЖТФ, т. 39, вып. 5, 12.03.2013.

1. Газоразрядный модификатор углеродных наноматериалов барабанного типа, содержащий ротор, состоящий из пьезоэлектрического полого стакана, на внутреннюю цилиндрическую поверхность которого без зазора нанесен барьерный электрод; внешнего электрода, выполненного в виде внешнего кольца ротора; газоразрядного зазора, образованного полостью между внутренней поверхностью внешнего электрода и внешней поверхностью пьезоэлектрического полого стакана, куда помещают обрабатываемый наноматериал; диэлектрической крышки, герметично закрывающей ротор; при этом двигатель приводит во вращение ротор, а на электроды подаются переменные потенциалы, посредством скользящих контактов, от высоковольтного источника переменного напряжения акустического диапазона частот.

2. Устройство по п. 1, отличающееся тем, что барьерный электрод имеет решетчатую структуру - спиральную, волновую, сетчатую.

3. Устройство по п. 1, отличающееся тем, что внешний электрод выполнен в виде неподвижного статора.

4. Устройство по п. 3, отличающееся тем, что для дополнительной очистки ротора используется ракель или скребок, закрепленный на статоре.

5. Устройство по п. 4, отличающееся тем, что ракель выполнен в виде отдельно вращающейся щетки.

6. Устройство по п. 4, отличающееся тем, что очистку ротора проводят при помощи газодинамического сопла.