Способ печати или нанесения напылением для получения гибкого электрода на подложке и изготовления литий-ионной батареи

Иллюстрации

Показать всеИзобретение относится к способу печати или нанесения напылением для изготовления гибкого электрода на подложке. Способ получения гибкого электрода на подложке включает следующие этапы: i) приготовления электродной краски путем диспергирования смеси твердых частиц в водной фазе, смесь твердых частиц содержит: одно активное электродное вещество в количестве от 70 до 99,5 мас.% от полной массы смеси твердых частиц, одно связующее, содержащее лигноцеллюлозный материал, в количестве от 0,5 до 30 мас.% от полной массы смеси твердых частиц, смесь твердых частиц составляет по меньшей мере 25 мас.% от полной массы электродной краски; ii) этап переноса электродной краски на по меньшей мере часть одной из сторон гибкой подложки методом печати или нанесения напылением, причем гибкая подложка выбрана из целлюлозной подложки, полимерной пленки и полимерной мембраны, необязательно армированной целлюлозой; и iii) этап сушки для получения гибкого электрода на подложке. Изобретение позволяет получать мягкие литиевые батареи, имеющие хорошие электрохимические характеристики и легкие в сборке. 3 н. и 16 з.п. ф-лы, 6 табл., 14 ил.

Реферат

Настоящее изобретение относится к области гибких перезаряжаемых литий-ионных (Li-ионных) батарей. В частности, настоящее изобретение относится к способу печати или нанесения напылением (распылением) для получения гибких электродов на подложке, не требующему применения ни синтетического полимерного связующего, ни органических растворителей, ни пластификаторов, а также к способу изготовления легкой в сборке и имеющей хорошие электрохимические характеристики литий-ионной батареи, содержащей по меньшей мере один такой гибкий электрод на подложке.

Гибкие Li-ионные батареи, как и все классические Li-ионные батареи, могут быть использованы во многих устройствах, включая портативные устройства, такие, в частности, как мобильные телефоны, компьютеры и легкие инструменты, или более тяжелые устройства, такие, как двухколесные (велосипеды, мопеды) или четырехколесные (электромобили или гибридные автомобили) транспортные средства. Вообще говоря, гибкие батареи могут быть использованы в любых областях, где желательно, чтобы батарея могла деформироваться или сгибаться, например, чтобы заполнять пустые места в гибридных автомобилях или электромобилях или запитывать складные электронные устройства, отличные от тех, в которых классически применяются жесткие Li-ионные батареи.

Классическая литий-ионная (Li-ионная) батарея содержит по меньшей мере один отрицательный электрод (анод) и по меньшей мере один положительный электрод (катод), между которыми помещен твердый электролит или сепаратор, пропитанный жидким электролитом. Жидкий электролит состоит, например, из соли лития, растворенной в растворителе, выбранном так, чтобы оптимизировать перенос и диссоциацию ионов. В частности, в литий-ионной батарее каждый из электродов обычно содержит токоотвод (подложку из металла), на который осажден композиционный материал, содержащий активное по отношению к литию вещество, полимер, играющий роль связующего (например, сополимер винилиденфторида (ПВДФ)), добавку, придающую электронную проводимость (такую как, например, углеродная сажа), и растворитель.

Во время работы батареи ионы лития переходят от одного электрода к другому через электролит. При разрядке батареи некоторое количество лития из электролита реагирует с активным веществом положительного электрода, и эквивалентное количество вводится в электролит из активного вещества отрицательного электрода, в результате чего концентрация лития в электролите остается постоянной. Введение лития в положительный электрод компенсируется подводом электронов из отрицательного электрода через внешнюю цепь. Во время зарядки имеют место обратные процессы.

Гибкие Li-ионные батареи функционируют так же, как описано выше для классических Li-ионных батарей. Однако чтобы получить гибкую или гнущуюся батарею, необходимо дополнительно разработать электроды, не только имеющие высокую проводимость, но и в которых слой активного вещества имеет сильную адгезию к подложке, что позволяет избежать появления трещин и даже отслаивания активного вещества после сгибания батареи.

В литературе предлагались различные способы изготовления гибких электродов. В частности, в патентной заявке FR 2981206 A1 самоподдерживающиеся аноды, имеющие улучшенную гибкость, изготавливали фильтрацией через фильтрующую ткань водной массы, полученной диспергированием в водной фазе смеси твердых частиц, содержащей порошок графита и рафинированные волокна целлюлозы. Этот способ использует экологически чистое сырье и позволяет получить Li-ионную батарею, имеющую хорошие электрохимические характеристики. Однако этап фильтрации требует, чтобы упомянутая смесь твердых частиц составляла всего 0,02-5 мас.% от полной массы водной массы. Таким образом, этот этап влечет за собой использование больших объемов водной фазы, что затрудняет промышленное внедрение упомянутого способа. При содержании смеси твердых частиц в водной массе свыше 5 мас.% этап фильтрации становится более медленным, что приводит к повышению издержек производства. Кроме того, согласно полученным результатам, необходимо по меньшей мере 10% рафинированных волокон целлюлозы, чтобы получить аноды, обладающие хорошими механическими свойствами при сохранении достаточной проводимости.

Предлагалось также изготовление гибких электродов из углеродных нанотрубок (УНТ) типа (УНТ)/Li4Ti5O12 (LTO) или типа (УНТ)/LiCoO2 (LCO) способом обмазки, [ACS nano, 2010, 4, 10, 5843-5848]. Электроды получают:

- обмазывая подложку SS (из нержавеющей стали) водной краской, содержащей УНТ и поверхностно-активное вещество додецилбензосульфонат, чтобы покрыть подложку SS пленкой углеродных нанотрубок (композит SS/УНТ),

- обмазывая свободную поверхность упомянутой пленки углеродных нанотрубок смесью, содержащей LTO или LCO, сверхчистый углерод и полимерное связующее ПВДФ в органическом растворителе N-метил-2-пирролидоне (NMP), чтобы получить композит SS/УНТ/LTO или SS/УНТ/LCO), и

- погружая упомянутый композит SS/УНТ/LTO или SS/УНТ/LCO в деионизированную воду, чтобы легко отделить подложку SS от двухслойного покрытия УНТ/LTO (анод) или УНТ/LCO (катод).

Перед сборкой электродов с сепаратором, чтобы получить плоскую батарею, электроды УНТ/LTO и УНТ/LCO режут на требуемый формат (фиг. S5, раздел "Подтверждающая информация"). Однако этот этап резки для получения различных форм батарей приводит к довольно значительной потере материала, что делает способ обмазки слишком дорогостоящим. Кроме того, в этом способе изготовления электродов используют соединения (синтетическое полимерное связующее, органический растворитель, поверхностно-активные вещества), которые не очень экологически чистые. Кроме того, подложку, используемую для изготовления двухслойных электродов, удаляют, а не используют повторно при изготовлении батареи, например, в качестве сепаратора. Однако современная тенденция состоит в том, чтобы найти методы производства, которые имели бы как можно меньшее влияние в плане экологии, и получить устройства/батареи, которые можно было бы легко переработать. Наконец, слой углеродных нанотрубок (УНТ) играет роль токоотвода. Все испытания на полуэлементе были реализованы с двухслойным электродом, то есть в присутствии токоотвода. Это позволяет заметно улучшить электрохимические характеристики (удельная емкость 147 мА⋅ч/г для УНТ/LTO) по сравнению с испытаниями на полуэлементе без токоотвода (без УНТ).

В ответ на растущий спрос на автономные источники энергии для приложений, требующих выполнения литий-ионных аккумуляторов разнообразных и инновационных конструкций, в последнее время предлагались способы печати электродов с тем, чтобы получать узоры электродов по требованию. В частности, в патентной заявке FR 2965107 A1 предлагается для изготовления электродов печатью готовить краску на водной основе, содержащую по меньшей мере одно активное электродное вещество и по меньшей мере один водорастворимый или вододиспергируемый проводящий полимер, такой как сочетание PEDOT/PSS (поли(3,4-этилендиокситиофен)/полистиролсульфонат натрия. Краску наносят методом печати на металлический токоотвод. Однако недостатком такого способа является использование очень коррозионно-активного связующего, к тому же электрохимические характеристики полученных методом печати электродов не описаны.

Настоящее изобретение направлено на разработку способа печати или нанесения напылением для получения гибких электродов на подложке, а также способа изготовления литий-ионной батареи.

В частности, цель настоящего изобретения заключается в том, чтобы устранить все или часть вышеназванных недостатков и разработать экономичный, быстрый и простой способ изготовления гибких электродов различных форм на подложке, в котором использовались бы недорогие, не токсичные и пригодные для переработки исходные материалы, который можно было бы легко внедрить в промышленность, который снижает потери материалов, позволяя одновременно получать мягкие литиевые батареи, имеющие хорошие электрохимические характеристики и легкие в сборке.

Таким образом, первым объектом настоящего изобретения является способ получения гибкого электрода на подложке, содержащего по меньшей мере одно активное электродное вещество, по меньшей мере одно связующее и по меньшей мере одну гибкую подложку, включающий по меньшей мере следующие этапы:

i) этап приготовления электродной краски путем диспергирования смеси твердых частиц в водной фазе, причем упомянутая смесь твердых частиц содержит:

- по меньшей мере одно активное электродное вещество в количестве, варьирующем примерно от 70 до 99,5 мас.% от полной массы смеси твердых частиц,

- по меньшей мере одно связующее, содержащее лигноцеллюлозный материал, в количестве, варьирующем примерно от 0,5 до 30 мас.% от полной массы смеси твердых частиц,

причем упомянутая смесь твердых частиц составляет по меньшей мере примерно 25 мас.% от полной массы электродной краски;

ii) этап переноса электродной краски, полученной ранее на этапе i), на по меньшей мере часть одной из сторон гибкой подложки методом печати или нанесения напылением, причем упомянутая гибкая подложка выбрана из целлюлозной подложки, полимерной пленки и полимерной мембраны, необязательно армированной целлюлозой;

iii) этап сушки для получения гибкого электрода на подложке, содержащего гибкую подложку и электродную пленку, нанесенную на по меньшей мере часть одной из сторон упомянутой гибкой подложки.

Таким образом, фирма-заявитель неожиданно открыла простой, быстрый, недорогой и экологически чистый способ, позволяющий получать как тонкие и гибкие электроды, так и гибкие Li-ионные батареи. Для этого связующее электрода содержит лигноцеллюлозный материал, который позволяет удерживать активное электродное вещество, одновременно придавая ему отличные механические свойства. Способ печати или нанесения напылением является быстрым благодаря жидкой фазе, такой как вода, и не включает синтетических полимеров или органического растворителя или пластификатора. Этот способ легко может быть адаптирован к промышленному масштабу, так как он позволяет повысить темпы производства, снизить потери материалов и получать различные узоры электродов по запросу. Кроме того, как это показано в примерах, иллюстрирующих настоящую заявку, полуэлементы с катодами и анодами, изготовленными по предлагаемому изобретением способу, обнаруживают очень хорошие удельные емкости заряда/разряда и хорошие циклические характеристики по сравнению с результатами, приведенными в литературе, в частности, когда применяется способ фильтрации или обмазки.

Согласно изобретению лигноцеллюлозный материал может быть выбран из волокон целлюлозы, рафинированных волокон целлюлозы, микрофибрилл целлюлозы, нанофибрилл целлюлозы, лигнина и их производных. Волокна целлюлозы, рафинированные волокна целлюлозы, микрофибриллы целлюлозы и нанофибриллы целлюлозы имеют соответственно уменьшающиеся размеры волокон (длина от примерно 2 мм для волокон целлюлозы до примерно 100 нм для нанофибрилл целлюлозы). Чем меньше размер волокон, тем больше их удельная поверхность, что благоприятствует их взаимодействию с частицами активного вещества, входящего в состав электрода.

Согласно одному предпочтительному варианту осуществления изобретения лигноцеллюлозный материал находится в виде волокон или волокнистых элементов длиной строго меньше 1 мм. Такие волокна могут быть выбраны из рафинированных волокон целлюлозы, микрофибрилл целлюлозы и нанофибрилл целлюлозы.

Волокна предпочтительно имеют длину, меньшую или равную 0,5 мм, более предпочтительно меньшую или равную 0,2 мм.

Такие волокна позволяют получить электродную краску, вполне совместимую с используемым на этапе ii) методом печати или нанесения напылением. Действительно, применение волокон такой длины позволяет избежать на этапе ii) засорения сетки, используемой в трафаретной печати, или забивки отверстий в сетчатых цилиндрах, питающих печатную группу при флексографической печати, или забивку сопел, используемых при нанесении напылением.

Особенно предпочтительны микрофибриллы целлюлозы.

Согласно изобретению под рафинированными волокнами целлюлозы понимаются волокна, имеющие степень помола по Шопперу-Риглеру (°SR) в интервале примерно 30-95°SR. Эта физическая характеристика изначально использовалась в бумажной промышленности, она позволяет количественно оценить степень рафинирования целлюлозных волокон. Таким образом, степень рафинирования измеряется в градусах Шоппера-Риглера (°SR), что соответствует показателю обезвоживания (чем больше пульпа удерживает воды, тем больше она рафинирована). Степень рафинирования по Шопперу-Риглеру определяют путем измерения осушаемости пульпы согласно способу, описанному в стандарте ISO 5267. Опыт Шоппера-Риглера предназначен для получения меры скорости, с которой вода может быть удалена из разбавленной суспензии пульпы. Было показано, что осушаемость зависит от состояния поверхности и набухания волокон и что она является показателем, характеризующим интенсивность механической обработки, которой подвергалась пульпа.

Рафинированные волокна целлюлозы подвергали механической обработке, называемой рафинированием, чтобы повысить их потенциал связывания и уменьшить их размер, тем самым делая их особенно подходящими для применения в электродной краске, которую получают на этапе i).

Согласно одному предпочтительному варианту осуществления изобретения рафинированные волокна целлюлозы получены способом рафинирования, описанным в патентной заявке FR 2981206 A1.

Согласно одному предпочтительному варианту осуществления изобретения рафинированные волокна целлюлозы (FBr) имеют градус Шоппера-Риглера по меньшей мере 60°SR, еще более предпочтительно по меньшей мере 80°SR.

В одном частном варианте осуществления связующее, содержащее лигноцеллюлозный материал, предпочтительно составляет примерно от 0,5 до 5 мас.%, еще более предпочтительно от 0,5 до 1,5 мас.% от полной массы смеси твердых частиц.

Действительно, такое низкое количество связующего позволяет одновременно оптимизировать количество активного вещества, которое должно быть как можно большим, чтобы гарантировать близость экспериментальной удельной емкости к теоретической удельной емкости батареи, обеспечивая в то же время свой эффект как связующего и, таким образом, свои механические свойства.

Водная фаза предпочтительно представляет собой воду.

Предпочтительно, в водную суспензию этапа i) вводят дефлокулянт волокон. Этот дефлокулянт, помимо того, что он предотвращает флокуляцию волокон целлюлозы, позволяет получить на этапе i) гомогенную и стабилизированную электродную краску, имеющую подходящие реологические свойства для применяемых на этапе ii) методов печати или нанесения напылением. Таким образом, он позволяет улучшить однородность и механическую прочность сухих электродов, а также их электронную проводимость.

Подходящим для настоящего изобретения дефлокулянтом может быть карбоксиметилцеллюлоза (КМЦ), крахмал, одна из его производных, такая как модифицированный крахмал, или их смеси. Предпочтительна карбоксиметилцеллюлоза (КМЦ).

Если используется дефлокулянт волокон, то он предпочтительно составляет примерно от 0,5 до 5 мас.%, еще более предпочтительно примерно от 0,5 до 2,5 мас.% от полной массы смеси твердых частиц с этапа i).

Так, согласно одному предпочтительному варианту осуществления способа по изобретению, упомянутая смесь твердых частиц с этапа i) содержит:

- активное электродное вещество в количестве, варьирующем примерно от 96 до 99 мас.% от полной массы смеси твердых частиц,

- связующее, содержащее лигноцеллюлозный материал, в количестве, варьирующем примерно от 0,5 до 1,5 мас.% от полной массы смеси твердых частиц, и

- дефлокулянт волокон в количестве, варьирующем примерно от 0,5 до 2,5 мас.% от полной массы смеси твердых частиц.

Эта смесь твердых частиц особенно хорошо подходит для приготовления анодной краски.

Водная суспензия с этапа i) может дополнительно включать в себя по меньшей мере одну добавку, придающую электронную проводимость. Подходящая для настоящего изобретения добавка, придающая электронную проводимость, предпочтительно выбрана из углеродной сажи, сверхчистого углерода, ацетиленовой сажи, углеродных волокон и нановолокон, углеродных нанотрубок, металлических частиц и волокон и одной из их смесей. Предпочтительной является углеродная сажа.

Если используется придающая электронную проводимость добавка, то она обычно содержится в количестве примерно от 10 до 40 мас.%, предпочтительно примерно от 25 до 35 мас.% от полной массы смеси твердых частиц с этапа i).

Так, согласно одному предпочтительному варианту осуществления, упомянутая смесь твердых частиц с этапа i) включает в себя:

- активное электродное вещество в количестве, варьирующем примерно от 61 до 74 мас.% от полной массы смеси твердых частиц,

- связующее, содержащее лигноцеллюлозный материал, в количестве, варьирующем примерно от 0,5 до 1,5 мас.% от полной массы смеси твердых частиц,

- дефлокулянт волокон в количестве, варьирующем примерно от 0,5 до 2,5 мас.% от полной массы смеси твердых частиц, и

- придающую электронную проводимость добавку в количестве, варьирующем примерно от 25 до 35 мас.% от полной массы смеси твердых частиц.

Эта смесь твердых частиц особенно хорошо подходит для приготовления катодной краски.

Активное электродное вещество обычно находится в виде частиц со средним размером меньше примерно 200 мкм, предпочтительно меньше примерно 100 мкм и еще более предпочтительно меньше примерно 50 мкм.

Согласно одному частному и предпочтительному варианту осуществления способа по изобретению массовая концентрация смеси твердых частиц в электродной краске, приготовленной на этапе i), варьирует примерно от 25 до 50%, более предпочтительно варьирует примерно от 28 до 42%.

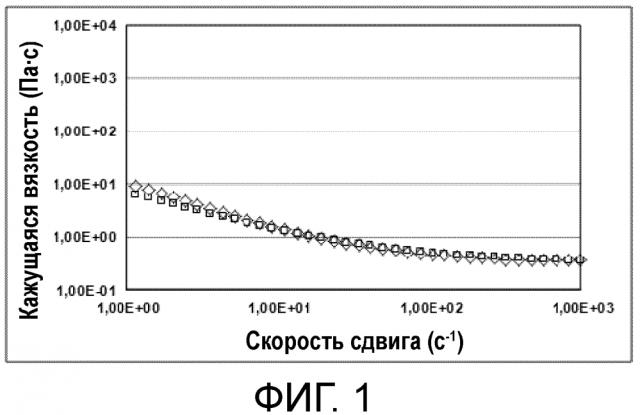

После этапа i) вязкость приготовленной электродной краски, измеренная на ротационном реометре, выпускаемым в продажу под торговым наименованием ANTON PAAR MCR 301, составляет примерно от 0,01 до 100 Па⋅с при скорости сдвига 1 с-1. Продолжительность реологических измерений, соответствующая времени повышения скорости сдвига с 1 с-1 до 1000 с-1, составляет примерно 5 минут.

Если не указано иное, все значения вязкости, приведенные в настоящей заявке, были измерены в вышеуказанных условиях.

В одном частном варианте осуществления вязкость электродной краски, приготовленной на этапе i), при скорости сдвига 1 с-1 предпочтительно составляет от 0,1 до 50 Па⋅с, когда используемой технологией печати является трафаретная печать; вязкость предпочтительно лежит в интервале от 0,01 до 10 Па⋅с, когда используемой технологией печати является флексографическая печать (флексография), и она предпочтительно составляет от 0,01 до 0,2 Па⋅с, когда используемой технологией печати является глубокая печать.

Электродная краска с этапа i) предпочтительно не содержит органических полимеров (например, ПВДФ, ПВС), и/или органических растворителей (например, NMP), и/или пластификаторов (например, карбонатов).

Реологические свойства краски можно регулировать в зависимости от массовой концентрации различных составляющих электродной краски и от степени рафинирования волокон целлюлозы, если таковые используются.

Когда гибкая подложка с этапа ii) является целлюлозной подложкой, она предпочтительно выбрана из бумаги.

Когда гибкая подложка с этапа ii) является полимерной пленкой, упомянутая полимерная пленка предпочтительно содержит по меньшей мере один полимер, выбранный из полимеров на основе полиолефинов, сложных полиэфиров, полиамидов и их смесей. В качестве примера полимеров на основе полиолефинов можно назвать полипропилены.

Когда гибкая подложка с этапа ii) является полимерной мембраной, упомянутая полимерная мембрана предпочтительно содержит по меньшей мере один полимер, выбранный из фотоотверждаемых полимеров на основе простых полиэфиров. В качестве примера фотоотверждаемых полимеров на основе простых полиэфиров можно назвать полиоксиэтилены, полисилоксаны и перфторполиэфиры.

Под «полимерной мембраной, армированной целлюлозой», понимается такая полимерная мембрана, как определена выше, содержащая от 0,5 до 20 мас.% целлюлозы от полной массы полимерной мембраны, армированной целлюлозой.

Все гибкие подложки, используемые в способе по изобретению (целлюлозная подложка, полимерная пленка, полимерная мембрана, возможно усиленная целлюлозой), являются материалами, препятствующими прохождению электронов, но допускающими диффузию ионов, в частности, ионов лития.

Согласно одному предпочтительному варианту осуществления изобретения гибкая подложка, используемая на этапе ii), имеет толщину, варьирующую примерно от 10 до 800 мкм, еще более предпочтительно примерно от 10 до 200 мкм.

Технология печати на этапе ii) способа по изобретению может быть выбрана из трафаретной печати, флексографической печати и глубокой печати. Этап ii) способа по изобретению предпочтительно осуществляется путем трафаретной печати.

На этапе ii) перенос электродной краски, полученной на этапе i), на по меньшей мере часть одной из сторон гибкой подложки методом печати или нанесения напылением предпочтительно осуществляют в один проход.

Этап сушки iii) способа по изобретению обычно осуществляют при температуре примерно от 50°C до 150°C, предпочтительно примерно от 80°C до 120°C и еще более предпочтительно примерно от 90°C до 110°C. Этот этап сушки обычно проводят на воздухе. Однако его можно также осуществить в вакууме, чтобы способствовать быстрому удалению воды.

Таким образом, способ по изобретению с этапами i)-iii) позволяет получить гибкий электрод на подложке, содержащий гибкую подложку и электродную пленку, нанесенную на одну из сторон упомянутой гибкой подложки.

Под "электродной пленкой" понимается электродная краска с этапа i), которая была нанесена на по меньшей мере часть одной из сторон гибкой подложки на этапе ii) и высушена на этапе iii).

В одном частном варианте осуществления упомянутая электродная пленка, нанесенная на по меньшей мере часть одной из сторон гибкой подложки, имеет толщину, варьирующую примерно от 5 до 450 мкм, более предпочтительно примерно от 30 до 100 мкм.

В одном частном варианте осуществления диспергирование смеси твердых частиц в водной фазе на этапе i) осуществляется согласно следующим подэтапам:

i-1) дефлокулянт и водную фазу смешивают и диспергируют с помощью механического лопастного диспергатора в течение периода, варьирующего от 2 до 10 мин, со скоростью, варьирующей в интервале примерно от 450 до 550 об/мин,

i-2) в полученную ранее на этапе i-1) смесь добавляют связующее, содержащее лигноцеллюлозный материал, затем полученную смесь диспергируют в течение периода, варьирующего примерно от 5 до 20 мин, со скоростью, варьирующей примерно от 450 до 550 об/мин,

i-3) в полученную ранее на этапе i-2) смесь добавляют активное электродное вещество и, необязательно, придающую электронную проводимость добавку, затем полученную смесь диспергируют в течение периода, варьирующего примерно от 5 до 20 мин, со скоростью, варьирующей примерно от 450 до 550 об/мин,

i-4) полученную на этапе i-3) смесь перемешивают механически с помощью механического лопастного диспергатора в течение периода, варьирующего примерно от 10 до 25 мин, со скоростью, варьирующей примерно от 2500 до 3500 об/мин.

Во время добавления связующего, активного электродного вещества и придающей электронную проводимость добавки, если последняя имеется, скорость вращения механического лопастного диспергатора, обычно используемого на этапах i-2) и i-3), предпочтительно снижают до значений, варьирующих примерно от 50 до 150 об/мин.

Когда на этапе i-3) используют активное анодное вещество, между этапами i-3) и i-4) предпочтительно вводят дополнительный подэтап гомогенизации дисперсии. В ходе упомянутого дополнительного подэтапа смесь, полученную на этапе i-3), гомогенизируют в трехвалковой мельнице в течение периода, варьирующего примерно от 5 до 10 минут.

Способ по изобретению может дополнительно содержать этап iv) каландрирования гибкого электрода на подложке, полученного на этапе iii) способа по изобретению. Этап iv) позволяет улучшить электрохимические характеристики упомянутого гибкого электрода на подложке, в частности, в отношении удельной емкости.

В одном частном варианте осуществления, в зависимости от требуемых плотностей электродов, линейное усилие каландра на этапе iv) каландрирования составляет от 3 до 100 кг/см, когда используемые валки каландра имеют диаметр примерно 180 мм и ширину примерно 300 мм.

Таким образом, описанный выше способ по изобретению позволяет получить положительный или отрицательный гибкий отрицательный электрод на подложке, содержащий по меньшей мере одно активное электродное вещество, необязательно, по меньшей мере одну придающую электронную проводимость добавку, необязательно, по меньшей мере один дефлокулянт волокон, по меньшей мере одно связующее, содержащее лигноцеллюлозный материал и удерживающее упомянутое активное электродное вещество, и по меньшей мере одну гибкую подложку, выбранную из бумаги, полимерной пленки и полимерной мембраны, армированной целлюлозой.

В одном частном варианте осуществления активное электродное вещество, используемое на этапе i) способа по изобретению и позволяющее получить гибкий положительный электрод на подложке, может быть выбрано из частиц катодного материала, совместимых с водной средой и имеющих диаметр <200 мкм, предпочтительно <100 мкм и еще более предпочтительно <50 мкм. Примерами катодных материалов, которые могут использоваться в настоящем изобретении, являются: LixMnyO4 (0<x<2, 0<y<2 и x+y=3), LiCoO2, LiMPO4, (M=Fe, Mn, Co, Ni), LiAlxCoyNizO2 (0<x<1, 0<y<1, 0<z<1 и x+y+z=1) и LiNi(1-y)CoyO2 (0≤y≤1), и т.д.

В одном частном варианте осуществления активное электродное вещество, используемое на этапе i) способа по изобретению и позволяющее получить гибкий отрицательный электрод на подложке, может быть выбрано из частиц анодного материала, совместимых с водой и имеющих диаметр <200 мкм, предпочтительно <100 мкм и еще более предпочтительно <50 мкм. Примерами анодных материалов являются: графит, твердый углерод, мягкий углерод, металлические сплавы типа LiyM (1<y<5 и M=Mn, Sn, Pb, Si, In, Ti) и т.д.

Вторым объектом настоящего изобретения является способ изготовления литий-ионной батареи.

Согласно первому варианту упомянутый способ дает литий-ионную батарею, содержащую:

- гибкий положительный электрод на подложке, содержащий гибкую подложку S1 и катодную пленку F1, нанесенную на по меньшей мере часть одной из сторон упомянутой гибкой подложки S1, и

- гибкий отрицательный электрод на подложке, содержащий гибкую подложку S2 и анодную пленку F2, нанесенную на по меньшей мере часть одной из сторон упомянутой гибкой подложки S2,

- гелевый электролит или жидкий электролит, расположенный между упомянутыми электродами,

и упомянутый способ включает в себя по меньшей мере следующие этапы:

a) этап получения гибкого положительного электрода на подложке согласно этапам i), ii), iii) и, необязательно, этапу iv) способа по первому объекту изобретения,

b) этап получения гибкого отрицательного электрода на подложке согласно этапам i), ii), iii) и, необязательно, этапу iv) способа по первому объекту изобретения,

c) этап сборки полученных ранее на этапах a) и b) электродов так, чтобы упомянутые гибкие подложки S1 и S2 были обращены друг к другу в упомянутой батарее, образуя тем самым сепаратор S1-S2 между катодной пленкой F1 и анодной пленкой F2,

и тот или иной из следующих этапов:

d-1) этап пропитки собранных ранее на этапе c) электродов жидким электролитом, или

d-2) этап инкапсуляции гелевого электролита в каждой из гибких подложек S1 и S2, причем упомянутый этап инкапсуляции предшествует этапам a) и b) получения электродов.

Таким образом, этот первый вариант позволяет получить батарею, в которой сепаратор образован гибкими подложками S1 и S2, тем самым избегая использования дополнительного сепаратора. Кроме того, этот способ включает в себя всего один этап сборки вместо двух этапов сборки, обычно описываемых в уровне техники.

Согласно этому первому варианту способа изготовления литий-ионной батареи, которая определена выше и соответствует изобретению, гибкие подложки S1 и S2 могут быть одинаковыми или разными, предпочтительно они выбраны из целлюлозной подложки, полимерной пленки и полимерной мембраны, возможно армированной целлюлозой.

Этап d-1) пропитки собранных на этапе c) электродов жидким электролитом может быть осуществлен, например, в случае, когда каждая из упомянутых гибких подложек S1 и S2 выбрана из целлюлозной подложки и полимерной пленки.

Этап d-2) инкапсуляции гелевого электролита в каждой из гибких подложек S1 и S2 может быть применен, например, в случае, когда каждая из упомянутых гибких подложек S1 и S2 является полимерной мембраной, возможно армированной целлюлозой.

Согласно второму варианту упомянутый способ дает литий-ионную батарею, содержащую:

- гибкий положительный электрод на подложке, содержащий гибкую подложку S1 и катодную пленку F1, нанесенную на по меньшей мере часть одной из сторон упомянутой гибкой подложки S1, и

- гибкий отрицательный электрод на подложке, содержащий упомянутую гибкую подложку S1 и анодную пленку F2, нанесенную на по меньшей мере часть другой стороны упомянутой гибкой подложки S1,

- гелевый электролит или жидкий электролит, расположенный между упомянутыми электродами,

и упомянутый способ включает в себя по меньшей мере следующие этапы:

a) этап получения гибкого положительного электрода на подложке согласно этапам i), ii), iii) и, необязательно, этапу iv) способа по первому объекту изобретения, чтобы получить катодную пленку F1, нанесенную на по меньшей мере часть одной из сторон упомянутой гибкой подложки S1,

b) этап получения гибкого отрицательного электрода на подложке согласно этапам i), ii), iii) и, необязательно, этапу iv) способа по первому объекту изобретения, так чтобы получить анодную пленку F2, нанесенную на по меньшей мере часть другой стороны упомянутой гибкой подложки S1, причем упомянутая гибкая подложка S1 образует таким образом сепаратор S1 между катодной пленкой F1 и анодной пленкой F2,

и тот или иной из следующих этапов:

d-1) этап пропитки полученных выше на этапе b) электродов жидким электролитом или

d-2) этап инкапсуляции гелевого электролита в гибкой подложке S1, причем упомянутый этап инкапсуляции предшествует этапам a) и b) получения электродов.

Таким образом, согласно этому второму варианту, этапы a) и b) осуществляют, используя одну и ту же гибкую подложку S1. В этом случае этапы i)-iii) и, необязательно, iv) проводят первый раз с катодной краской, чтобы получить катодную пленку F1 на по меньшей мере части одной из сторон гибкой подложки S1, а второй раз с анодной краской, чтобы получить анодную пленку F2 на по меньшей мере части другой стороны упомянутой гибкой подложки S1.

Таким образом, этот второй вариант позволяет напрямую получить "двустороннюю" батарею, не прибегая к этапу c) сборки.

Согласно этому второму варианту способа изготовления литий-ионной батареи, которая определена выше и соответствует изобретению, гибкая подложка S1 предпочтительно выбрана из целлюлозной подложки, полимерной пленки и полимерной мембраны, возможно армированной целлюлозой.

Этап d-1) пропитки полученных на этапе c) электродов жидким электролитом может быть применен, например, в случае, когда гибкая подложка S1 выбрана из целлюлозной подложки и полимерной пленки.

Этап d-2) инкапсуляции гелевого электролита в гибкой подложке S1 может быть применен, например, в случае, когда упомянутая гибкая подложка S1 является полимерной мембраной, возможно армированной целлюлозой.

В предлагаемом изобретением способе изготовления литий-ионной батареи, определенном выше в двух вариантах, упомянутые гибкие подложки S1 и S2 могут быть использованы в качестве сепаратора и должны состоять из материала, допускающего диффузию ионов, в частности, ионов лития, но препятствующего прохождению электронов.

В одном еще более предпочтительном варианте осуществления гибкие подложки S1 и S2 согласно первому варианту или гибкая подложка S1 согласно второму варианту сделаны из бумаги. Таким образом, способ позволяет получить "чисто бумажную" гибкую батарею, которая может быть использована повторно и является экологически чистой.

Жидкий электролит, используемый в способе изготовления литий-ионной батареи по изобретению, может состоять из соли лития, растворенной в жидком растворителе, выбранном так, чтобы оптимизировать перенос и диссоциацию ионов.

Гелевый электролит, используемый в способе изготовления литий-ионной батареи по изобретению, может состоять из соли лития в жидком растворителе, превращенном в гель в результате добавления полимера, полученного, например, из одного или нескольких мономеров, выбранных из этиленоксида, пропиленоксида, метилметакрилата, метилакрилата, акрилонитрила, метакрилонитрила и винилиденфторида, причем упомянутый полимер имеет структуру линейного типа, гребенчатого типа, статистического, чередующегося или блочного сополимера, сшитого или нет.

Соль лития может быть выбрана, например, из LiPF6, LiAsF6, LiClO4, LiBF4, LiC4BO8, Li(C2F5SO2)2N, Li[(C2F5)3PF3], LiCF3SO3, LiCH3SO3, LiN(SO2CF3)2 и LiN(SO2F)2.

Жидкий растворитель может содержать одно или несколько апротонных полярных соединений, выбранных из линейных или циклических карбонатов, линейных или циклических простых эфиров, линейных или циклических сложных эфиров, линейных или циклических сульфонов, из сульфаниламидов и нитрилов. Растворитель предпочтительно состоит из по меньшей мере двух карбонатов, выбранных из этиленкарбоната, пропиленкарбоната, диметилкарбоната, диэтилкарбоната и метилэтилкарбоната.

Настоящее изобретение проиллюстрировано нижеследующими примерами, которые, однако, никоим образом его не ограничивают.

Ниже перечисляются исходные материалы, используемые в примерах:

- порошок синтетического графита (Г) со средним размером частиц 12 мкм и удельной поверхностью 9,5 м2/г,

- карбоксиметилцеллюлоза (КМЦ) со средневесовой молекулярной массой 90000 г/моль и степенью замещения 0,7,

- N-метил-2-пирролидон (NMP) и гексафторфосфат лития (LiPF6),

- поливинилиденфторид (ПВДФ),

- этиленкарбонат (ЭК), пропиленкарбонат (ПК) и диметилкарбонат (ДМК), аккумуляторного качества ("grade battery"),

- микрофибриллы целлюлозы (МФЦ) с длинами волокон от 1 до 10 мкм,

- порошок фосфата лития-железа (LiFePO4),

- углеродная сажа (УС),

- гибкая бумажная подложка толщиной 140 мкм, пористостью примерно 45% и воздухопроницаемостью, согласно методу Герли, 2 секунды/10 мл.

Все материалы использовались в том виде, в каком получены.

Пример 1

Приготовление отрицательного электрода (анода) трафаретной печатью и определение его характеристик

Этап i) способа по изобретению осуществляли три раза согласно следующим подэтапам, чтобы получить три идентичных анодных краски:

0,5 г КМЦ диспергировали в 36 мл деионизированной воды с помощью механического лопастного диспергатора, выпускаемого в продажу компанией IKA® под наименованием RW 14, в течение 5 мин при скорости 500 об/мин.

Затем скорость диспергатора снижали до 100 об/мин и в диспергатор добавляли 0,2 г МФЦ. Полученную смесь оставляли диспергироваться на 10 мин при скорости 500 об/мин.

Затем скорость диспергатора уменьшали до 100 об/мин и в диспергатор добавляли 23 г Г. Полученную смесь оставляли диспергироваться на 10 мин при скорости 500 об/мин.

После этого полученную смесь гомогенизировали 5 минут с помощью трехвалковой мельницы, выпускаемой в продажу фирмой EXACT® под торговым наименованием EXACT 50i.

Наконец, упомянутую смесь перемешивали со скоростью 3000 об/мин в течение 15 минут с помощью диспергатора, выпускаемого в продажу под наименованием CV2-S1P фирмой DISPERMAT®.

Каждая из полученных анодных красок состояла из 1 мас.% МФЦ