Способ изготовления глассиновой бумаги

Иллюстрации

Показать всеИзобретение относится к способу изготовления глассиновой бумаги. Способ включает формование бумажного полотна в секции формования и сушку полотна в секции прессования и секции предварительной сушки бумагоделательной машины. Затем наносят вещество для формирования пленки на обе стороны полотна, удаляют влагу из вещества для формирования пленки в секции последующей сушки. При этом осуществляют управление кривой влажности по ширине полотна посредством передачи тепла с возможностью регулирования в поперечном направлении во время сушки полотна. Далее пропускают полотно, содержащее вещество для формирования пленки на его поверхностях, через неавтономный процесс каландрирования и наматывают глассиновую бумагу в секции намотки бумагоделательной машины. Обеспечивается повышение эффективности процесса изготовления глассиновой бумаги. 17 з.п. ф-лы, 4 ил., 1 табл.

Реферат

Область техники

Изобретение относится к способу изготовления глассиновой бумаги.

Предшествующий уровень техники

Глассиновая, защитная, отделяемая бумага-основа является специальным видом бумаги, сильно отличающейся от обычных видов объемной бумаги, например: газетной бумаги, суперкаландрированной (СК), немелованной, журнальной бумаги и мелованной, журнальной, печатной бумаги [легкой мелованной бумаги (ЛМБ), бумаги для принтеров MFC].

Обычно глассиновую бумагу изготавливают таким способом, при котором бумагу-основу, содержащую поверхность, покрываемую веществами для формирования пленки, изготавливают на бумагоделательной машине и накатывают в рулоны на машине. Обычно бумагу-основу сушат и затем повторно увлажняют до уровня, требующегося для суперкаландрирования. Содержание влаги в бумаге-основе обычно является очень высоким, составляющим около 15-20% от сухой массы бумаги. Благодаря сушке и повторному увлажнению бумаги кривая содержания влаги в поперечном направлении бумаги становится по существу равномерной. Рулоны бумаги с бумагоделательной машины выдерживают по меньшей мере 2 часа для выравнивания содержания влаги, оставшейся в бумаге. После стабилизации влаги в бумаге-основе ее обрабатывают на автономном суперкаландре для обеспечения требуемых свойств глассиновой бумаги.

В качестве примера такого решения автономного суперкаландра можно упомянуть документ JP2009-155758A.

Стандартный процесс изготовления обладает несколькими недостатками. Например, для этого требуется процесс, включающий два отдельных этапа, на которых используют бумагоделательную машину и суперкаландр. В некоторых случаях может даже потребоваться два отдельных суперкаландра на одну бумагоделательную машину, чтобы процесс обработки на суперкаландрах был согласован с производительностью бумагоделательной машины, так как скорость каландрирования ниже скорости бумагоделательной машины. Это ведет к увеличению требующейся производственной площади, а также к увеличению инвестиционных расходов. Кроме того, промежуточная стадия выравнивания влажности бумаги требует времени, и требуются дополнительные человеческие ресурсы, и это делает процесс более сложным. С учетом описанного выше известного уровня техники целью изобретения является создание усовершенствованного способа изготовления глассиновой бумаги, обладающей свойствами, соответствующими по меньшей мере параметрам, описанным выше, благодаря применению которого повышается эффективность известного процесса изготовления.

Раскрытие изобретения

Указанная цель достигается посредством применения способа изготовления глассиновой бумаги, включающего следующие этапы: формование бумажного полотна в секции формования и сушки полотна в секции прессования и в секции предварительной сушки; нанесение вещества для формирования пленки на обе стороны полотна; удаление влаги из вещества для формирования пленки в секции последующей сушки; пропуск полотна, содержащего вещество для формирования пленки на его поверхностях, через неавтономный процесс каландрирования; и накатывание в рулон глассиновой бумаги.

Согласно варианту осуществления изобретения процесс каландрирования включает каландрирование в нескольких последовательных зонах контакта в по меньшей мере одном многовальном каландре.

Согласно варианту осуществления изобретения процесс каландрирования включает по меньшей мере первую обработку посредством каландрирования в первой секции каландрирования и вторую обработку посредством каландрирования во второй секции каландрирования.

Согласно другому варианту осуществления изобретения процесс каландрирования включает управление натяжением полотна между первой и второй стадиями обработки посредством каландрирования.

Согласно другому варианту осуществления изобретения, процесс каландрирования включает нанесение воды посредством конденсации пара на полотне до пропуска полотна через какую-либо одну из секций каландрирования.

Согласно другому варианту осуществления изобретения процесс каландрирования включает охлаждение бумажного полотна и нанесение воды посредством конденсации пара на полотне до пропуска полотна через какую-либо одну из секций каландрирования.

Согласно еще одному варианту осуществления изобретения процесс каландрирования включает нанесение воды посредством конденсации пара на полотне до пропуска полотна через какую-либо одну из секций каландрирования.

Согласно еще одному варианту осуществления изобретения процесс каландрирования включает по меньшей мере первую обработку посредством каландрирования в первой секции каландрирования и вторую обработку посредством каландрирования во второй секции каландрирования, где первая обработка посредством каландрирования включает обработку бумажного полотна по меньшей мере в четырех последовательных зонах контакта между валами.

Согласно еще одному варианту осуществления изобретения вторая обработка посредством каландрирования включает обработку бумажного полотна по меньшей мере в двух последовательных зонах контакта между валами.

Согласно еще одному варианту осуществления изобретения удаление влаги из вещества для формирования пленки в секции последующей сушки включает этап управления кривой влажности по ширине полотна посредством передачи тепла с возможностью регулирования в поперечном направлении во время сушки полотна; где управление кривой влажности по ширине полотна основано на кривой содержания влаги в полотне, вводимом в процесс обработки посредством каландрирования.

Согласно еще одному варианту осуществления изобретения удаление влаги из вещества для формирования пленки в секции последующей сушки включает этап управления кривой влажности по ширине полотна посредством передачи тепла с возможностью регулирования в поперечном направлении во время сушки полотна; где управление кривой влажности по ширине полотна основано на кривой содержания влаги в полотне до накатки.

Согласно еще одному варианту осуществления изобретения удаление влаги из полотна в секции предварительной сушки и нанесение вещества для формирования пленки на обе стороны бумаги включает этап управления кривой влажности по ширине полотна посредством передачи тепла с возможностью регулирования в поперечном направлении к полотну около секции прессования; где управление кривой влажности по ширине полотна основано на кривой содержания влаги в полотне до нанесения пленки и/или до системы пропитки.

Согласно еще одному варианту осуществления изобретения сушка полотна в секции прессования включает этап управления кривой влажности по ширине полотна посредством передачи тепла с возможностью регулирования в поперечном направлении к полотну до его введения в прессовую зону контакта; где управление кривой влажности по ширине полотна основано на кривой содержания влаги в полотне, вводимом в процесс нанесения вещества для формирования пленки на обе стороны бумаги-основы.

Согласно варианту осуществления изобретения вещество для формирования пленки выбирают из группы, включающей: крахмал, поливиниловый спирт, карбоксиметилцеллюлозу, альгинат или любое другое вещество.

Согласно еще одному варианту осуществления изобретения практикуют нанесение вещества для формирования пленки, используя клепльный пресс, пресс для нанесения пленки или любую другую систем нанесения покрытия/пропитки.

Согласно еще одному варианту осуществления изобретения температурой поверхностей нагреваемых барабанов управляют таким образом, чтобы она была в диапазоне от 170°C до 240°C, и давлением в зонах контакта в первой секции каландрирования и во второй секции каландрирования управляют таким образом, чтобы оно составляло от 270 кН/м до 400 кН/м.

Согласно еще одному варианту осуществления изобретения температурой поверхностей нагреваемых барабанов управляют таким образом, чтобы она была в диапазоне от 170°C до 240°C, и давлением в зонах контакта в первой секции каландрирования и во второй секции каландрирования управляют таким образом, чтобы оно составляло около 300 кН/м.

Согласно еще одному варианту осуществления изобретения целевое содержание влаги в процессе каландрирования устанавливают для полотна, где целевое содержание влаги в полотне получают посредством сушки полотна в секции последующей сушки. Этим обеспечивают эффект, при котором полотно после вывода из секции последующей сушки по существу пригодно для каландрирования в отношении его содержания влаги и, таким образом, не требуется дополнительное увлажнение паром.

Секция последующей сушки действует благоприятным образом так, чтобы целевое содержание влаги для каландрирования получалось посредством увеличения содержания влаги в полотне до точки, в которой достигается целевое содержание влаги.

Согласно еще одному варианту осуществления изобретения полотно дополнительно сушат в сушильной секции после каландрирования для получения в результате окончательного содержания влаги.

Согласно еще одному варианту осуществления изобретения процесс каландрирования осуществляют при повышенном содержании влаги, и полотно сушат в сушильной секции после каландрирования для получения в результате окончательного содержания влаги.

Согласно еще одному варианту осуществления изобретения полотно подвергают сушке с помощью барабанов, шероховатость поверхности которых выбирают таким образом, чтобы качество поверхности, полученное в предыдущих процессах каландрирования, сохранялось или было улучшено.

Посредством использования настоящего изобретения обеспечивают несколько преимуществ в сравнении со способами изготовления глассиновой бумаги согласно известному уровню техники, из которых только небольшое количество было упомянуто.

Посредством применения изобретения можно изготавливать глассиновую бумагу, обладающую очень хорошими свойствами. По меньшей мере эквивалентного уплотнения достигают при нижнем уровне каландрирования, при использовании меньшего количества зон контакта и при меньшем давлении в зонах контакта, что означает, например, меньшее потребление энергии. Также интенсивность испарения, требующегося во время фазы каландрирования, меньше, чем в решениях согласно известному уровню техники.

Согласно настоящему изобретению создан непрерывный процесс, для осуществления которого не требуется использование отдельных машин и пространства для складирования для обеспечения требуемой плотности бумаги. Следовательно, настоящим изобретением создан более эффективный общий процесс.

В данном контексте глассиновая бумага определена следующим образом. Глассиновая бумага является очень плотной, очень стойкой и гладкой бумагой, и является воздухостойкой, водостойкой и маслостойкой. Обычно глассиновую бумагу с низкой массой 1 м2 (от 40 г/м2 до 65 г/м2) изготавливают просвечивающейся. Типичные свойства глассиновой бумаги достигаются посредством обеспечения высокого уровня очистки волокна, покрывания поверхности веществами для формирования пленки и посредством каландрирования. Глассиновую бумагу используют, например, в качестве основы для защитной отделяемой бумаги, так как она пригодна для нанесения силиконового покрытия. Глассиновая бумага должна быть химически совместима с силиконом для обеспечения надлежащей термофиксации и сцепления с силиконовым покрытием. Глассиновая бумага может быть изготовлена с массой 1 м2 от 40 г/м2 до 150 г/м2, и ее обычно используют в качестве основы отделяемой бумаги для самоклеящегося материала и этикеток.

В качестве примера, в случае использования основы защитного отделяемого материала для самоклеящихся этикеток, приведен материал, который должен обладать обычными свойствами, соответствующими требованиям, предъявляемым к нему на рынке, для преобразования и обработки для определенного применения. Эти свойства указаны в Таблице 1.

| Таблица 1 | |

| Плотность: Масса 1 м2 (ISO536)/Толщина (ISO534) | Обычные значения от 1,1 до 1,2 |

| Гладкость стороны, подлежащей покрытию силиконом (ISO 5627) | 900 с минимум |

| Прозрачность (ISO 2470) | 48% минимум |

| Поглощение Rizinus Cobb (ISO 535) | 1,1 г/м2 максимум |

| Среднеквадратическое отклонение по толщине (ISO 534) | 2,0 мкм максимум |

| Пористость (ISO 11004) | <15.000 пм/Пас |

| Разрывная длина (ISO 1924) | минимум 9,15 км |

| Силы, требующиеся для отделения в заданных условиях (масса покрытия: 1 г/м2) в соответствии с FTM4(лента TESA с 7475) | @ 10 м/мин < 50 г@ 300 м/мин < 90 г |

Краткое описание чертежей

Далее изобретение описано со ссылками на прилагаемые, приведенные в качестве примеров, схематические чертежи, на которых изображено:

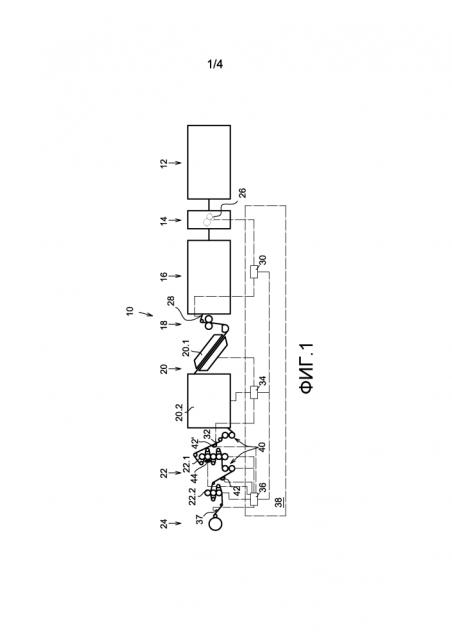

на фиг.1 - бумагоделательная машина для изготовления глассиновой бумаги согласно варианту осуществления изобретения;

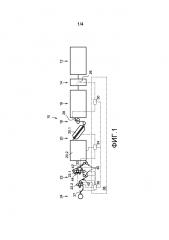

на фиг.2 - бумагоделательная машина для изготовления глассиновой бумаги согласно другому варианту осуществления изобретения;

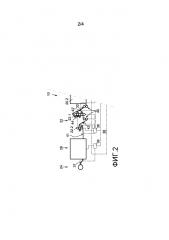

на фиг.3 - бумагоделательная машина для изготовления глассиновой бумаги согласно еще одному варианту осуществления изобретения; и

на фиг.4 - секция каландрирования бумагоделательной машины для изготовления глассиновой бумаги согласно еще одному варианту осуществления изобретения.

Подробное описание чертежей

На фиг.1 изображена бумагоделательная машина 10, содержащая в последовательном порядке, т.е. в направлении движения полотна: секцию 12 формования; секцию 14 прессования; первую секцию, или секцию 16 предварительной сушки; систему 18 нанесения пленки и/или пропитки, например, пресс для нанесения аппрета или пресс для нанесения пленки; вторую секцию, или секцию 20 для последующей сушки; секцию 22 каландрирования и секцию 24 намотки. Секция 12 формования, секция 14 прессования и секция 16 предварительной сушки и их действие по существу известны специалистам в данной области техники.

Бумагу-основу для глассиновой бумаги изготавливают посредством формования бумажного полотна в секции 12 формования и сушки полотна в секции 14 прессования, и в секции 16 предварительной сушки. Бумагоделательная машина дополнительно содержит паровую камеру 26, соединенную с секцией 14 прессования. Паровая камера 26 предназначена для подачи тепла управляемым способом в поперечном направлении (далее: ПН) к полотну для удаления воды из полотна. Действием паровой камеры 26 управляют на основании кривой влажности в поперечном направлении, замеренной после секции 16 предварительной сушки и до системы 18 нанесения пленки и/или пропитки с помощью измерительной рамы 28. Целью является обеспечение кривой влажности в поперечном направлении, которая была бы как можно более равномерной, чтобы среднее содержание влаги в поперечном направлении было в диапазоне от 2% до 7%. Термин «содержание влаги» означает процентное отношение массы воды к массе полотна. Этим обеспечивают благоприятные условия для следующего этапа, на котором вещество для формирования пленки, которым благоприятным образом является, например, водный раствор крахмала, поливинилового спирта, карбоксиметилцеллюлозы, альгината или любого другого пригодного вещества и/или смеси этих веществ, наносят на обе стороны бумаги-основы в системе 18 нанесения пленки и/или пропитки, следующей после секции 16 предварительной сушки. Действительный состав вещества для формирования пленки может быть одинаковым для обеих сторон бумаги-основы или, альтернативно, различные вещества для формирования пленки могут быть нанесены на каждую сторону бумаги. Этим обеспечивают возможность получения в результате хорошего распределения вещества для формирования пленки на прессе для нанесения аппрета. Имеется блок 30 управления, предназначенный для осуществления вышеупомянутого управления процедурой практического выполнения способа.

Затем полотно, на обе поверхности которого нанесено вещество для формирования пленки, пропускают через секцию 20 последующей сушки. Полотно и/или нанесенное вещество для формирования пленки сушат в секции 20 последующей сушки. Секция последующей сушки содержит первую сушильную секцию 20.1 и вторую сушильную секцию 20.2, по меньшей мере одна из которых пригодна для управления кривой влажности по ширине полотна посредством передачи тепла с возможностью регулирования в поперечном направлении во время сушки полотна. Преимущественно первая сушильная секция является бесконтактной сушилкой, например инфракрасной сушилкой, посредством которой возможно очень эффективное управление кривой влажности по ширине полотна посредством передачи тепла с возможностью регулирования в поперечном направлении.

В варианте осуществления, представленном на фиг.1, с помощью инфракрасной сушилки, перед которой расположено бесконтактное, управляемое воздухом устройство для направления полотна, обеспечивают возможность сушки нанесенного вещества для формирования пленки в достаточной степени до введения полотна в контакт с какой-либо твердой поверхностью. Вторая сушильная секция 20.2 является благоприятным образом барабанной сушилкой, содержащей барабаны, обогреваемые паром и/или горячим маслом. Действием первой секции 20.1 и второй секции 20.2 сушилки управляют, основываясь на кривой влажности по ширине полотна, определяемой с помощью измерительной рамы 32 после секции 20 для последующей сушки и до обработки посредством каландрирования в секции 22. Первая часть 20.1 сушилки действует таким образом, чтобы с ее помощью, в общем, производилась сушка полотна и/или нанесенного вещества для формирования пленки и дополнительно передавалось тепло к полотну таким образом, чтобы можно было управлять кривой влажности по ширине полотна. Вторая часть 20.2 сушилки не должна обязательно обладать такой способностью управления кривой влажности. Опять-таки, целью является поддержание кривой влажности по ширине полотна в как можно более равномерном состоянии, чтобы среднее содержание влаги в поперечном направлении полотна было в диапазоне от 6% до 10%, преимущественно - около 8% до обработки в секции каландрирования.

Благодаря использованию установки для последующей сушки соответствующим образом обеспечивают наиболее эффективное управление уплотнением полотна путем последующей обработки посредством каландрирования. Имеется блок 34 управления, предназначенный для осуществления выше упомянутого управления процедурой практического осуществления способа. После второй части 20.2 сушилки и до первой секции 22.1 каландрирования расположена секция 40 для охлаждения полотна, содержащая здесь два охлаждающих барабана. Секцию 40 охлаждения используют как станцию охлаждения. Полотно охлаждают таким образом, чтобы тогда, когда полотно подвергают воздействию пара на станции 42' после охлаждения, вода, подаваемая в виде пара, конденсировалась на поверхности полотна.

После высушивания бумаги-основы и нанесенного на нее вещества для формирования пленки в секции 20 для последующей сушки и, если желательно и необходимо, увлажнения на станции 42' для введения пара, полотно пропускают через неавтономную секцию 22 для обработки посредством каландрирования, в которой осуществляют процесс каландрирования. Секция 22 для обработки посредством каландрирования содержит первую секцию 22.1 каландрирования, в которой бумажное полотно подвергают первой обработке посредством каландрирования, и вторую секцию 22.2 каландрирования, в которой бумажное полотно подвергают второй обработке посредством каландрирования. Между первой и второй секциями каландрирования также расположена секция 40 для охлаждения полотна, которая преимущественно содержит охлаждающие барабаны. Секцию 40 для охлаждения используют как станцию охлаждения. В варианте осуществления, представленном на фиг.1, установлено два последовательно расположенных охлаждающих барабана. Содержание влаги в полотне, поступающем из первой секции каландрирования, составляет около 5-6%. Теперь полотно охлаждают, используя секцию для охлаждения полотна таким образом, чтобы тогда, когда полотно подвергают воздействию пара на станции 42 после охлаждения, вода, подаваемая в виде пара, конденсировалась на поверхности полотна. Предпочтительно, температура полотна после охлаждения составляет меньше 47°C. Но в случае если охлаждающая способность обеспечивает такую возможность, то температура полотна может быть даже еще больше снижена. Станция введения пара может быть также названа пароувлажнительной станцией. Согласно варианту осуществления изобретения может быть использован другой пароувлажнитель между первой секцией каландрирования и второй частью 20.2 сушилки. Общее увеличение содержания влаги в полотне с помощью пароувлажнителя (пароувлажнителей) составляет в диапазоне от 2% до 3%. Эту добавленную влагу выпаривают посредством процесса каландрирования таким образом, чтобы содержание влаги в бумаге при накатывании в рулон составляло около 6-5%.

Первая секция каландрирования 22.1 содержит набор валов многовального каландра, в котором выполнено несколько зон контакта между валами, преимущественно четыре последовательные зоны контакта. Соответственно, первая обработка посредством каландрирования согласно изобретению включает обработку бумажного полотна по меньшей мере в четырех последовательных зонах контакта между валами. Для получения в результате глассиновой бумаги требуемого качества температуру нагрева барабанов поддерживают в диапазоне от 170°C до 240°C, а давление в зонах контакта в первой секции каландрирования поддерживают в диапазоне от 270 кН/м до 400 кН/м, предпочтительно - около 300 кН/м. Зоны контакта в первой секции каландрирования предназначены для поддержания в основном профиля толщины бумаги в поперечном направлении и для повышения желаемого качества глассиновой бумаги, т.е. увеличения плотности и прозрачности бумаги. Профиль толщины бумаги в поперечном направлении регулируют посредством использования системы 44 для теплопередачи, пригодной для нагрева поверхности вала локально и регулируемым образом в поперечном направлении машины (в продольном направлении вала). Система теплопередачи преимущественно является системой индуктивного нагрева, установленной в сочетании с первым стальным барабаном секции каландрирования. Действием системы теплопередачи напрямую управляют с помощью устройства для измерения толщины в поперечном направлении, установленного на сканнере 36.1 до секции 24 намотки.

Вторая секция каландрирования 22.1 содержит набор валов многовального каландра, в котором выполнены две последовательные зоны контакта между валами. Соответственно, вторая обработка посредством каландрирования включает обработку бумажного полотна по меньшей мере в двух последовательных зонах контакта между валами после станции охлаждения и пароувлажнителя. Для получения в результате глассиновой бумаги требуемого качества температуру и давление в зонах контакта во второй секции каландрирования регулируют предпочтительно таким образом, чтобы уплотнение и гладкость были на требуемых уровнях. Соответственно, вторая обработка посредством каландрирования согласно изобретению включает обработку бумажного полотна таким образом, чтобы температура нагрева барабанов была в диапазоне от 170°C до 240°C, а давление в зонах контакта во второй секции каландрирования было в диапазоне от 270 кН/м до 400 кН/м, предпочтительно - около 300 кН/м.

Таким образом, согласно изобретению обе секции каландрирования обеспечены множеством зон контакта между валами, имеющими последовательно твердую поверхность и мягкую поверхность, где валы с твердой поверхностью являются нагреваемыми.

Согласно варианту осуществления изобретения способ включает этап управления натяжением полотна между первой и второй обработками посредством каландрирования и секциями каландрирования. С помощью средств для управления натяжением полотна управляют натяжением полотна между первой и второй обработками посредством каландрирования на отдельных многовальных установках, обеспечивая возможность воздействия на гладкость бумаги посредством создания трения между поверхностью бумаги и каландром. Гладкость, с другой стороны, преимущественно достигается посредством дополнительной обработки глассиновой бумаги, например, посредством нанесения силиконового покрытия. Натяжение полотна обеспечивается за счет разницы скоростей между первой и второй секциями каландрирования.

Имеется блок 36 управления, предназначенный для осуществления вышеупомянутого управления процедурой практического осуществления способа управления, по меньшей мере, управления действием первой секции 22.1 каландрирования, второй секции 22.2 каландрирования, секцией 40 для охлаждения полотна и пароувлажнителем 42. Блоки 30, 34 и 36 управления могут быть отдельными блоками управления или они могут быть интегральными частями системы 38 управления качеством бумагоделательной машины.

Так как увлажнитель является пароувлажнителем, то вода эффективно рассеивается в полотне ниже его поверхности и во внутренней структуре полотна, и этим обеспечивается увеличение уплотнения и гладкости полотна. Увеличение содержания влаги в полотне на входе секции каландрирования ведет к увеличению также прозрачности и к уменьшению поглощения масла. Эти показатели являются основными индикаторами хорошего уплотнения и силиконизации. Кроме того, можно при некоторых условиях получать хорошие результаты при меньшем давлении в зонах контакта на каландре.

Предварительный эксперимент, проведенный авторами изобретения, показал, что, например, среднеквадратическое отклонение толщины глассиновой бумаги (62 г/м2), изготовленной по способу согласно изобретению, составляло меньше 1,7 мкм (обычно максимальное отклонение составляет 2,0 мкм), которое значительно ниже коммерческих требований. Плотность составляла около 1,1 г/см3 (обычно - 1,1 - 1,2 г/см3). Прозрачность также была очень хорошей и составляла 50,9% (обычно - минимум 48%).

На фиг.2 представлен вариант осуществления изобретения. Этот вариант осуществления содержит бумагоделательную машину 10, представленную на фиг.1, за исключением того, что после секции 22 для обработки посредством каландрирования находится сушильная секция 26 после каландрирования, расположенная между секцией 22 для обработки посредством каландрирования и секцией 24 намотки. Сушильную секцию 26 после каландрирования используют таким образом, чтобы с ее помощью в основном можно было сушить полотно и/или выпаривать остаточную влагу из полотна. Этим обеспечивают возможность использования больших уровней содержания влаги в полотне в процессе каландрирования, благодаря чему, в свою очередь, существенно увеличивают уплотнение. Уплотнение полотна является важным фактором в процессе изготовления глассиновой бумаги. Имеется блок 39 управления, связанный со второй секцией 26 для последующей сушки. Система 10 управления бумагоделательной машины может также содержать раму 41 для измерения полотна до сушильной секции после каландрирования в направлении движения полотна. В другом случае вариант осуществления, представленный на фиг.1, содержит соответствующие элементы и действует аналогично варианту осуществления, представленному на фиг.1.

На фиг.3 изображен другой вариант осуществления изобретения. Бумагоделательная машина 10 содержит в последовательном порядке, т.е. в направлении движения полотна: секцию 12 формования; секцию 14 прессования; секцию 16 предварительной сушки; систему 18 для нанесения пленки и/или для пропитки; секцию 20 для последующей сушки; секцию 22 каландрирования; сушильную секцию 26 после каландрирования и секцию 24 намотки. Секция 12 формования, секция 14 прессования и секция 16 предварительной сушки и их действия по существу известны специалистам в данной области техники.

В этом варианте осуществления бумагу-основу для глассиновой бумаги изготавливают посредством формования бумажного полотна в секции 12 формования и сушки полотна в секции 14 прессования и в секции 16 предварительной сушки. Бумагоделательная машина дополнительно содержит паровую камеру 26, связанную с секцией 14 прессования. Паровая камера 26 предназначена для подачи тепла управляемым способом в поперечном направлении к полотну для эффективного удаления воды из полотна в секции прессования. Действием паровой камеры 26 управляют, например, на основании кривой влажности по ширине полотна, определяемой после секции 16 предварительной сушки и до системы 18 нанесения пленки и/или пропитки с помощью измерительной рамы 28. Целью является поддержание кривой влажности по ширине полотна в как можно более равномерном состоянии, чтобы среднее содержание влаги в поперечном направлении полотна было в диапазоне от 2% до 7% после секции для предварительной сушки. Этим обеспечивают благоприятные условия для следующего этапа, на котором вещество для формирования пленки наносят на обе стороны бумаги-основы, используя систему 18 для нанесения пленки и/или для пропитки. В бумагоделательной машине 10 имеется блок управления 30, предназначенный для осуществления вышеупомянутой процедуры управления, для практического выполнения способа.

Затем полотно, содержащее на обеих его поверхностях вещество для формирования пленки, пропускают через секцию 20 для последующей сушки. Секция для последующей сушки содержит первую сушильную секцию 20.1 и вторую сушильную секцию 20.2, по меньшей мере одна из которых пригодна для управления кривой влажности по ширине полотна посредством передачи тепла с возможностью регулирования в поперечном направлении во время сушки полотна. Полотно и/или нанесенное вещество для формирования пленки сушат в секции 20 для последующей сушки, при этом одновременно управляют содержанием влаги в полотне в поперечном направлении. Преимущественно, первая сушильная секция является бесконтактной сушилкой, например инфракрасной сушилкой, посредством которой возможно очень эффективное управление кривой влажности по ширине полотна посредством передачи тепла с возможностью регулирования в поперечном направлении.

В варианте осуществления, представленном на фиг.3, инфракрасная сушилка, перед которой расположено бесконтактное, управляемое воздухом устройство для направления полотна, обеспечивается возможность сушки нанесенного вещества для формирования пленки в достаточной степени до введения полотна в контакт с какой-либо твердой поверхностью. Вторая сушильная секция 20.2 преимущественно является барабанной сушилкой. Действием первой секции 20.1 и второй секции 20.2 сушилки управляют на основании кривой влажности по ширине полотна, определяемой с помощью измерительной рамы 32 после секции 20 для последующей сушки и до обработки посредством каландрирования в секции 22. Первая часть 20.1 сушилки действует таким образом, чтобы с ее помощью в основном производилась сушка полотна и/или нанесенного вещества для формирования пленки, и дополнительно передавалось тепло к полотну таким образом, чтобы можно было управлять кривой влажности по ширине полотна, т.е. чтобы нагрев был управляемым и более интенсивным в местах в поперечном направлении, где полотно содержит больше влаги. Вторая часть 20.2 сушилки не должна обязательно обладать такой способностью управления кривой влажности. Опять-таки, целью является поддержание кривой влажности по ширине полотна в как можно более равномерном состоянии, чтобы среднее содержание влаги по ширине полотна было в диапазоне от 7% до 11%, преимущественно - около 9%, до секции для обработки посредством каландрирования. В способе изготовления глассиновой бумаги согласно варианту осуществления, представленному на фиг.3, для полотна установлено целевое содержание влаги в процессе каландрирования. Целевое содержание влаги в процессе каландрирования составляет от 7% до 11%, преимущественно - около 9%. Наблюдение за влажностью осуществляют с помощью измерительной рамы 32; на основании этих измерений осуществляют управление действием бумагоделательной машины выше по потоку в направлении движения полотна.

Действием второй сушильной секции 20.2 управляют таким образом, чтобы полотно, выпускаемое из второй сушильной секции, обладало целевым содержанием влаги для каландрирования или было в приемлемом диапазоне. Другими словами, полотно сушат до целевого содержания влаги для каландрирования таким образом, чтобы не требовалось добавления воды. Целевую влажность сохраняют или делают доступной для блока 34 управления, с помощью которого управляют действием второй сушильной секции 20.2. Так, преимущественно, секция последующей сушки действует таким образом, чтобы целевое содержание влаги для процесса 22 каландрирования получалось посредством увеличения содержания влаги в полотне только до точки, в которой достигается целевое содержание влаги. При таком способе не требуется добавление воды в полотно, т.е. полотно направляют из секции 20 для последующей сушки в процесс каландрирования без активного увлажнения полотна.

Использование установки для последующей сушки соответствующим образом обеспечивает наиболее эффективное управление уплотнением полотна при последующей обработке посредством каландрирования. Блок 34 управления предназначен для осуществления вышеупомянутой процедуры управления, для практического выполнения способа.

Таким образом, после просушивания бумаги-основы и нанесенного на нее вещества для формирования пленки в секции 20 для последующей сушки, ее пропускают через секцию 22 для обработки посредством неавтономного каландрирования, на которой осуществляют процесс каландрирования. Даже если секция 22 для обработки посредством каландрирования содержит (см. фиг.3) только одну секцию 22.1 каландрирования, действительный физический состав согласно объему изобретения можно варьировать. Например, секция каландрирования может содержать две отдельные многовальные установки или даже 3 или 4 многовальные установки, если это требуется. В любом случае бумажное полотно подвергают обработке посредством каландрирования, в результате которой обеспечивается эффект, требующийся для изготовления глассиновой бумаги.

Секция 22.1 каландрирования содержит набор валов многовального каландра, в котором выполнено несколько зон контакта между валами. Соответственно, обработка посредством каландрирования согласно изобретению включает обработку бумажного полотна по меньшей мере в четырех последовательных зонах контакта между валами. Для получения в результате глассиновой бумаги требуемого качества температуру нагрева барабанов поддерживают в диапазоне от 170°C до 240°C, а давление в зонах контакта в первой секции каландрирования поддерживают в диапазоне от 270 кН/м до 400 кН/м. Зоны контакта в секции каландрирования предназначены для поддержания в основном профиля толщины бумаги в поперечном направлении и для повышения желаемого качества глассиновой бумаги, т.е. увеличения плотности и прозрачности бумаги. Профиль толщины бумаги в поперечном направлении регулируют посредством использования системы 44 для теплопередачи, пригодной для нагрева поверхности вала локально и регулируемым образом в поперечном направлении машины (в продольном направлении вала). Система теплопередачи преимущественно является системой индуктивного нагрева, установленной в сочетании с первым стальным барабаном секции каландрирования. Действием системы теплопередачи напрямую управляют с помощью устройства для измерения толщины в поперечном направлении, установленного на сканнере 37 до секции 24 намотки и/или на сканнере 41 после секции каландрирования, и/или на сканнере 32 до секции каландрировани