Способы и устройства получения капсул для приготовления напитков

Иллюстрации

Показать всеГруппа изобретений относится к способу получения основной части (2) капсулы (1), к способу получения капсулы, к капсуле и к основной части (2) капсулы (1). Способ включает выполнение основной части (2) из полимерного материала с последующей обработкой одной или нескольких зон (30) для прокалывания основной части (2) для изменения одной или нескольких характеристик полимерного материала одной или нескольких зон для прокалывания относительно характеристик полимерного материала остальной области основной части (2). Капсула (1) для приготовления напитка содержит основную часть (2), содержащую одну или несколько зон (30) для прокалывания во время эксплуатации одним или несколькими прокалывающими инструментами (13) машины для приготовления напитков для выполнения одного или нескольких впускных отверстий для подачи воды под давлением во внутреннее пространство капсулы (1). Основная часть (2) выполнена из полимерного материала. Полимерный материал одной или нескольких зон для прокалывания характеризуется измененной структурой, которая была обработана после выполнения основной части (2) для изменения одной или нескольких характеристик материала. Технический результат, достигаемый при использовании группы изобретений, заключается в возможности изменения характеристик материала зон для прокалывания и регулирования этих характеристик за счет обработки одной или нескольких зон основной части капсулы. 4 н. и 52 з.п. ф-лы, 17 ил.

Реферат

Область техники

Настоящее изобретение относится к способам и устройствам для капсул для приготовления напитков. В частности, оно относится к капсуле для приготовления напитка, например кофе, используемой совместно с машиной для приготовления напитков, причем капсула характеризуется наличием основной части и крышки, которые вместе образуют внутреннюю часть капсулы для ингредиентов напитка. Также настоящее изобретение относится к способам получения указанных капсул и их компонентов.

Уровень техники

Одноразовые капсулы для приготовления напитков из материала на основе алюминия известны уже давно. Пример таких капсул описан в документе ЕР 0512470. Согласно этому документу капсула содержит стакан в форме усеченного конуса, наполненный кофе и закрытый крышкой из материала на основе алюминия, прикрепленной к ободу, выступающему из боковых стенок стакана. Держатель капсулы машины для заваривания, выполненный с возможностью размещения в нем капсул, содержит сетку рассекателя и рельефные элементы. Машина для заваривания дополнительно содержит впрыскиватель воды и кольцевой элемент, характеризующийся наличием внутреннего углубления, форма которого по существу соответствует внешней форме капсулы.

Во время работы капсула согласно документу ЕР 0512470 находится в держателе капсулы. Впрыскиватель воды прокалывает верхнюю, впускную, сторону капсулы. Алюминиевая крышка капсулы удерживается на рельефных элементах держателя капсулы. Вода впрыскивается через впрыскиватель воды и взаимодействует с кофе. За счет наполнения водой давление в капсуле повышается, в результате чего алюминиевая крышка выдувается наружу и разрывается о рельефные элементы. Экстрагированный кофе вытекает через разорванную алюминиевую крышку и сетку рассекателя и выпускается из машины для заваривания в емкость, например, чашку.

Также известно выполнение во впускной поверхности капсулы заранее сформованных впускных отверстий, которые не нужно прокалывать. Однако у такого исполнения есть недостаток, который заключается в том, что во время обращения с капсулой или ее транспортировки кофе может высыпаться, а также окисляться во время хранения. Таким образом, предпочтительно использовать закрытые или герметичные капсулы, в которых впускные отверстия для подачи воды в капсулу для взаимодействия с ингредиентом напитка выполняются машиной для приготовления напитков непосредственно во время приготовления напитка. Для этого устройство для заваривания обычно оснащают прокалывающим инструментом, который может иметь форму одного или нескольких выступающих элементов, например иголок или лезвий, которые перемещаются относительно капсулы (или наоборот) для прокалывания капсулы.

Не так давно стал известен способ изготовления капсулы для приготовления напитков, характеризующейся общей конфигурацией, описанной выше, по меньшей мере частично, выполненной из полимерного материала. Например, известен способ объединения основной части в форме стакана, выполненной из такого материала, как ПЭ или ПП полимер, и крышки на основе алюминия для образования капсулы. Пример такой конструкции описан в документе WO 2010/041179. Один потенциальный недостаток заключается в том, что прокалывание капсул для приготовления напитков, выполненных из полимерного материала, например, ПЭ или ПП, с помощью прокалывающего инструмента известных машин для приготовления напитков затруднено. Например, материал капсулы может изгибаться или искривляться во время прокалывания, в результате чего впускное отверстие выполняется неполностью и характеризуется меньшей площадью, чем необходимо. В соответствии с другим примером усилие, создаваемое прокалывающим инструментом, может оказаться недостаточным для образования впускного отверстия требуемого размера в материале капсулы, в частности в том месте, где капсула выполнена из относительно упругого полимерного материала. В крайних случаях материал капсулы может изгибаться или искривляться до такой степени или материал капсулы может быть настолько упругим, что отверстие вовсе не удается выполнить.

Для устранения этого недостатка была изменена геометрическая форма капсулы, целью чего было упрочнение капсулы в области выполнения впускных отверстий. В документе WO 2010/041179 описана капсула, характеризующаяся наличием на внутренней стенке утопленного участка. Этот утопленный участок выполняет функцию упрочняющего элемента, который взаимодействует с соответствующим радиальным выступом, расположенным на внутренней стенке. В документе WO 2012/080501 описана капсула, у которой в основной части (то есть на внутренней стенке) выполнена усиливающая зона, проходящая по окружности основной части в виде множества углублений. Однако для изменения геометрической формы капсулы необходимо полностью изменить конструкцию капсулы, в результате чего капсула может стать несовместимой для применения в некоторых машинах для приготовления напитков. Более того, вследствие более интенсивного упрочнения внутренней стенки могут возникнуть проблемы с выполнением впускных отверстий в тех местах, где усилие, создаваемое прокалывающим инструментом, будет относительно низким.

Сущность изобретения

В соответствии с одним аспектом настоящего изобретения предлагается способ получения основной части капсулы, включающий стадии:

выполнения основной части из полимерного материала;

последующей обработки одной или нескольких зон для прокалывания в основной части для изменения одной или нескольких характеристик полимерного материала в одной или нескольких зонах для прокалывания в соответствии с характеристиками полимерного материала остальной области основной части.

Преимущественно изменение одной или нескольких характеристик материала одной или нескольких зон для прокалывания дает возможность выполнить основную часть в соответствии с требованиями и надежно выполнять в ней отверстия достаточного размера с помощью машины для приготовления напитков. Поскольку изменение происходит после формования основной части, такую методику можно использовать для основных частей любой геометрической формы и для этого не нужно полностью менять форму капсулы, которая будет формоваться из основной части.

Более того, преимущественно после формования характеристики материала разных зон основной части можно регулировать за счет обработки одной или нескольких зон основной части. Таким образом, можно избежать необходимости выполнения основной части из нескольких разных материалов и связанных с этим сложностей. Например, в основной части может находиться зона, которая будет образовывать поверхность уплотнения с охватывающим элементом машины для приготовления напитков, в которой она будет использоваться. Более выгодным может быть использование для этой зоны основной части относительно пластичного или мягкого материала, способного обеспечить получение более эффективного уплотнения. Однако преимущественным может быть выполнение прокалываемой зоны или зон основной части из относительно менее прочного или легко прокалываемого материала. Настоящее изобретение предоставляет преимущественную возможность достаточно точно регулировать характеристики материала различных участков основной части.

Обработка одной или нескольких зон для прокалывания может включать воздействие на одну или несколько зон для прокалывания энергией излучения.

Преимущественно применение энергии излучения является надежным средством для выборочной обработки участков основной части. Участки, которые не предусмотрены для обработки, могут быть спрятаны от воздействия энергии излучения.

Обработка одной или нескольких зон для прокалывания может включать воздействие на одну или несколько зон для прокалывания электромагнитным излучением.

Электромагнитное излучение может представлять собой одно или несколько из инфракрасного излучения, видимого света, ультрафиолетового излучения, мягкого рентгеновского излучения, рентгеновского излучения, гамма-излучения и электроннолучевого излучения.

Обработка одной или нескольких зон для прокалывания может включать одно или несколько из уменьшения прочности, карбонизации, вспенивания, старения или охрупчивания полимерного материала.

Преимуществом уменьшения прочности, вспенивания и/или карбонизации полимерного материала является то, что структура полимерного материала одной или нескольких зон для прокалывания ослабляется и поэтому легче прокалывается иголками или лезвиями прокалывающего инструмента. В частности, не вдаваясь в теорию, обработка может вызвать изменение физических свойств материала за счет разделения полимерной цепи и/или посткристаллизации.

Преимуществом старения или охрупчивания полимерного материала является то, что чрезмерное изгибание или искривление капсулы во время прокалывания может быть ограничено или невозможно, поскольку полимерный материал одной или нескольких зон для прокалывания стал более хрупким, чем был до обработки. Более того, сравнительно состаренный или хрупкий полимерный материал охотнее поддается растрескиванию и/или разламыванию в случае неудачи (в отличие от пластичного разрывания при неудавшемся прокалывании, которое характерно для более мягких полимерных материалов) под нагрузкой игл или лезвий прокалывающего инструмента (которые прикладывают нагрузку в одной или нескольких точках полимерного материала). Было обнаружено, что при растрескивании и/или разламывании полимерного материала площадь образуемых впускных отверстий превышает площадь прокалывающего инструмента, поскольку трещины и/или разломы в полимерном материале распространяются в направлении наружу от места приложения точечной нагрузки. Следовательно, предоставление сравнительно хрупкого материала может стать причиной выполнения впускных отверстий большего размера и как следствие большего сечения потока для прохождения воды под давлением в капсулу.

Энергия излучения может действовать на одну или несколько зон для прокалывания в форме сфокусированного пучка.

Одна или несколько зон для прокалывания может быть обработана лазерным излучением.

Основная часть может быть сформована из полимерного материала. Основная часть может быть сформована цельной. Основная часть может быть сформована из одного материала. Основная часть может быть выполнена литьем под давлением.

Основная часть может быть выполнена из материала, содержащего полиолефин. Основная часть может быть выполнена из материала, содержащего термопластичный полиолефин. Основная часть может быть выполнена из материала, содержащего полипропилен и/или полиэтилен. Альтернативно могут использоваться другие полимеры, например, полимолочная кислота (PLA).

Полимерный материал может содержать добавку, которая упрощает обработку одной или нескольких зон для прокалывания энергией излучения. Добавка может представлять собой одно или несколько соединений, выбранных из группы, состоящей из: углеродной сажи, графита и легированного диоксида олова.

Диоксид олова может быть легирован одним или несколькими из сурьмы, фтора, хлора, вольфрама, молибдена, железа или фосфора.

Основная часть может быть сформована в виде стакана. Основная часть может содержать внутреннюю стенку, где одна или несколько зон для прокалывания расположены на внутренней стенке.

Одна или несколько зон для прокалывания могут содержать кольцевую зону. Кольцевая зона может проходить непрерывно по окружности. Альтернативно кольцевая зона может проходить дискретно по окружности. Например, кольцевая зона может характеризоваться проходящим по окружности узором, предпочтительно повторяющимся узором.

Одна или несколько зон для прокалывания могут содержать две или более концентричных кольцевых зон.

Одна или несколько зон для прокалывания могут содержать круговую зону.

Толщина основной части в одной или нескольких зонах для прокалывания может составлять от 0,20 до 0,50 мм, предпочтительно от 0,30 до 0,40 мм.

Площадь одной или нескольких зон для прокалывания может составлять от 10 до 90% площади внутренней стенки основной части.

Способ может дополнительно включать маскирование полимерного материала остальной области основной части для защиты от изменения указанной остальной области основной части во время обработки.

Основная часть может дополнительно содержать уплотнительный элемент, выполненный с возможностью герметичного зацепления с охватывающим элементом машины для приготовления напитков, таким образом предотвращая или ограничивая утечку воды во время эксплуатации. Уплотнительный элемент может образовывать часть необработанной остальной области основной части. Одна или несколько зон для прокалывания основной части может характеризоваться меньшей пластичностью по сравнению с уплотнительным элементом.

Также настоящее изобретение относится к способу получения капсулы для приготовления напитков, включающему стадии:

выполнения основной части, как описано выше;

помещения ингредиентов напитка в основную часть; и

запечатывания основной части крышки.

Также настоящее изобретение относится к основной части капсулы, получаемой в соответствии с описанным выше способом.

В соответствии с другим аспектом настоящее изобретение относится к капсуле для приготовления напитка, используемой совместно с машиной для приготовления напитков, причем капсула характеризуется наличием основной части и крышки, которые вместе образуют внутреннюю часть капсулы для ингредиентов напитка;

где основная часть содержит одну или несколько зон для прокалывания во время эксплуатации одним или несколькими прокалывающими инструментами машины для приготовления напитков для выполнения одного или нескольких впускных отверстий для подачи воды под давлением во внутреннее пространство капсулы;

где основная часть выполнена из полимерного материала;

где полимерный материал одной или нескольких зон для прокалывания характеризуется измененной структурой, которая была обработана после выполнения основной части с целью изменения одной или нескольких характеристик полимерного материала одной или нескольких зон для прокалывания относительно характеристик полимерного материала остальной области основной части.

Измененная структура может характеризоваться одним или несколькими из уменьшения прочности, карбонизации, вспенивания, старения или охрупчивания.

Основная часть может быть сформована из полимерного материала. Основная часть может быть сформована цельной. Основная часть может быть сформована из одного материала. Основная часть может быть выполнена литьем под давлением.

Основная часть может быть выполнена из материала, содержащего полиолефин. Основная часть может быть выполнена из материала, содержащего термопластичный полиолефин. В соответствии с одним примером основная часть выполнена из материала, содержащего полипропилен и/или полиэтилен.

Полимерный материал может содержать добавку, которая упрощает обработку одной или нескольких зон для прокалывания энергией излучения. Добавка может представлять собой одно или несколько соединений, выбранных из группы, состоящей из: углеродной сажи, графита и легированного диоксида олова. Диоксид олова может быть легирован одним или несколькими из сурьмы, фтора, хлора, вольфрама, молибдена, железа или фосфора.

Основная часть может быть сформована в виде стакана. Основная часть может содержать внутреннюю стенку, где одна или несколько зон для прокалывания расположены на внутренней стенке.

Одна или несколько зон для прокалывания могут содержать кольцевую зону. Кольцевая зона может проходить непрерывно по окружности. Альтернативно кольцевая зона может проходить дискретно по окружности. Например, кольцевая зона может характеризоваться проходящим по окружности узором, предпочтительно повторяющимся узором.

Одна или несколько зон для прокалывания могут содержать две или более концентричных кольцевых зон.

Одна или несколько зон для прокалывания могут содержать круговую зону.

Основная часть может дополнительно содержать уплотнительный элемент, выполненный с возможностью герметичного зацепления с охватывающим элементом машины для приготовления напитков, таким образом предотвращая или ограничивая утечку воды во время эксплуатации.

Уплотнительный элемент может образовывать часть необработанной остальной области основной части.

Одна или несколько зон для прокалывания основной части может характеризоваться меньшей пластичностью по сравнению с уплотнительным элементом.

Краткое описание чертежей

Варианты осуществления настоящего изобретения будут описаны далее исключительно в качестве примера и со ссылками на сопутствующие графические материалы, на которых:

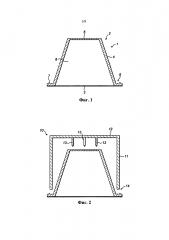

на фиг. 1 представлен схематический вид капсулы согласно настоящему изобретению;

на фиг. 2 представлен схематический вид капсулы согласно фиг. 1, помещенной в машину для приготовления напитков перед прокалыванием;

на фиг. 3 представлен аналогичный фиг. 2 вид после прокалывания впускной стороны капсулы;

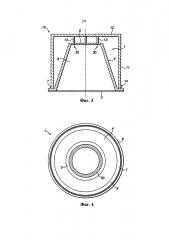

на фиг. 4 представлен схематический вид с торца капсулы согласно фиг. 1;

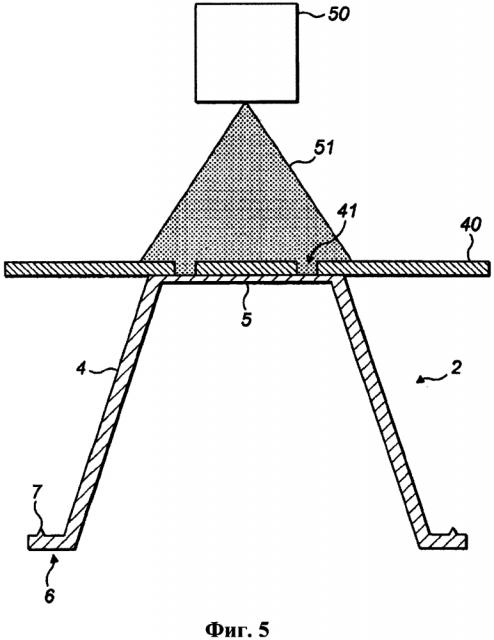

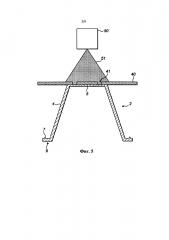

на фиг. 5 представлен схематический вид первого устройства для обработки основной части в виде стакана капсулы согласно фиг. 1;

на фиг. 6а и 6b представлены изображения, на которых показаны впускные отверстия, проколотые в образце капсулы, не подверженной обработке согласно настоящему изобретению;

на фиг. 7а и 7b представлены изображения, на которых показаны впускные отверстия, проколотые в образце капсулы, подверженной охрупчиванию согласно настоящему изобретению;

на фиг. 8 представлен схематический вид второго устройства для обработки основной части в виде стакана капсулы согласно фиг. 1;

на фиг. 9 представлен схематический вид третьего устройства для обработки основной части в виде стакана капсулы согласно фиг. 1;

на фиг. 10а-10f показаны схематические примеры расположения одной или нескольких зон для прокалывания.

Подробное описание изобретения

Далее варианты осуществления настоящего изобретения будут описаны в качестве примера со ссылкой только на капсулу 1, показанную на фиг. 1. Однако настоящее изобретение не ограничивается применением капсул с конструкцией, показанной на фиг. 1.

Приведенная в качестве примера капсула согласно фиг. 1 содержит основную часть 2 в виде стакана и крышку 3.

Основная часть 2 в виде стакана выполнена из полимерного материала литьем под давлением с образованием цельной формы. К примерам подходящего материала для выполнения основной части 2 в виде стакана относятся полиолефины, включая термопластичные полиолефины. В соответствии с одним примером основная часть 2 в виде стакана выполнена из материала, содержащего полипропилен и/или полиэтилен.

Основная часть 2 в виде стакана содержит нижнюю стенку 5, образующую впускную сторону капсулы 1, боковую стенку 4, проходящую от нижней стенки 5, и проходящий наружу фланец 6. На фланце 6 может быть выполнен уплотнительный элемент 7. В соответствии с показанным примером уплотнительный элемент 7 имеет форму цельного проходящего по окружности ребра, выступающего из поверхности фланца 6.

Крышка 3, которая может быть выполнена из подходящего материала, такого как алюминиевая фольга, полимерный ламинат или их комбинация, приклеена или другим способом прикреплена к фланцу 6, таким образом закрывая основную часть 2 в виде стакана и образуя внутреннее пространство 8 капсулы, которое во время эксплуатации может быть заполнено ингредиентом напитка, например, жареным молотым кофе.

В соответствии с настоящим изобретением одинаково для всех вариантов осуществления, описанных более подробно далее, после формования основная часть 2 в виде стакана подвергается обработке. Обработка приводит к изменению характеристик материала по меньшей мере участка основной части 2 в виде стакана по сравнению с полимерным материалом остальной области основной части 2 в виде стакана. Более конкретно, такой обработке подвергается одна или несколько зон 30 для прокалывания основной части 2 в виде стакана.

Под одной или несколькими зонами 30 для прокалывания основной части 2 в виде стакана следует понимать одну или несколько областей основной части 2 в виде стакана, которые во время эксплуатации будут прокалываться машиной для приготовления напитков, в которой используется капсула 1. Расположение одной или нескольких зон 30 для прокалывания может меняться в зависимости от расположения инструментов для прокалывания впускных отверстий машины для приготовления напитков. Например, на фиг. 2 и 3 схематически показан один из вариантов расположения инструментов для прокалывания впускных отверстий. На этих чертежах показана только часть машины для приготовления напитков и для большего понимания она показана схематически. Как видно на чертежах, верхний охватывающий элемент 10 машины для приготовления напитков содержит основание 12, из которого выходят три прокалывающих инструмента 13. Более того, верхний охватывающий элемент 10 содержит проходящую по окружности боковую стенку 11, на конце которой находится кольцевой обод 14.

Согласно этому примеру три прокалывающих инструмента 13 расположены по кругу вокруг условной продольной центральной оси верхнего охватывающего элемента 10. Следовательно во время эксплуатации нижняя стенка 5 капсулы 1 будет прокалываться в трех точках, расположенных вокруг продольной центральной оси капсулы 1. Следовательно одна или несколько зон 30 для прокалывания согласно этому примеру может представлять собой единую кольцевую зону 30 для прокалывания, как показано на фиг. 4. В соответствии с этим примером зона 30 для прокалывания составляет только часть нижней стенки 5. Эта кольцевая зона 30 для прокалывания охватывает каждую из трех областей, которые будут прокалываться во время эксплуатации прокалывающими инструментами 13 машины для приготовления напитков независимо от углового положения капсулы 1 относительно ее продольной оси. Следует отметить, что во время эксплуатации не весь материал одной или нескольких зон 30 для прокалывания должен прокалываться прокалывающими инструментами 13.

На фиг. 10а-10f в качестве примера схематически показаны различные варианты расположения одной или нескольких зон 30 для прокалывания, которые могут быть использованы.

В соответствии с примером, показанным на фиг. 10а, как и на фиг. 4, одна или несколько зон 30 для прокалывания содержат одну проходящую по окружности непрерывную кольцевую зону.

В соответствии с примером, показанным на фиг. 10b, одна или несколько зон 30 для прокалывания содержат две проходящие по окружности непрерывные кольцевые зоны, которые расположены концентрично относительно друг друга, предпочтительно центрировано относительно продольной оси основной части 2 в виде стакана.

В соответствии с примером, показанным на фиг. 10с, одна или несколько зон 30 для прокалывания содержат две проходящих по окружности дискретные кольцевые зоны в виде пунктирной линии, которые расположены концентрично относительно друг друга, предпочтительно центрировано относительно продольной оси основной части 2 в виде стакана.

В соответствии с примером, показанным на фиг. 10d, одна или несколько зон 30 для прокалывания характеризуется одним кольцевым проходящим по окружности узором, предпочтительно повторяющимся узором, как видно на фигуре. В соответствии с этим примером повторяющийся элемент узора имеет форму треугольника, и повторяющиеся элементы узора непосредственно примыкают друг к другу, образуя таким образом проходящий по окружности непрерывный узор.

Пример согласно фиг. 10е аналогичен примеру согласно фиг. 10d за исключением того, что повторяющийся элемент узора имеет шестиугольную форму с направленными внутрь вершинами, при этом повторяющиеся элементы узора находятся на расстоянии друг от друга, так что проходящий по окружности узор является дискретным в направлении окружности.

В соответствии с примером, показанным на фиг. 10f, одна или несколько зон 30 для прокалывания характеризуются проходящим по окружности узором, предпочтительно повторяющимся узором, как видно на фигуре. В соответствии с этим примером повторяющийся элемент узора имеет форму группы, состоящей их трех круговых участков уменьшающегося размера. Все повторяющиеся элементы узора находятся на расстоянии друг от друга.

Следует отметить, что объем настоящего изобретения включает применение различных компоновок одной или нескольких зон 30 для прокалывания.

Толщина нижней стенки 5 капсулы 1, как правило, может составлять от 0,20 до 0,50 мм, более конкретно от 0,30 до 0,40 мм. В соответствии с одним примером толщина составляет от 0,35 до 0,38 мм. Толщина нижней стенки 5 может быть разной по всей площади нижней стенки 5 или, альтернативно, может быть одинаковой.

Размер и конфигурация капсулы 1 подобраны таким образом, чтобы она помещалась в верхнем охватывающем элементе 10.

Во время эксплуатации капсулу 1 помещают в машину для приготовления напитков, и верхний охватывающий элемент 10 перемещается из положения, в целом показанного на фиг. 2, в положение, показанное на фиг. 3, в котором верхний охватывающий элемент 10 передвинут относительно капсулы 1 таким образом, чтобы кольцевой обод 14 создавал с фланцем 6 капсулы 1 герметичное соединение. (Для упрощения понимания нижний охватывающий элемент и инструменты для прокалывания выпускных отверстий машины для приготовления напитков, которые прокалывают крышку 3(не показаны). Таким образом, уплотнительный элемент 7 усиливает образованное уплотнение. Как видно на фиг. 3, в результате перемещения верхнего охватывающего элемента 10 прокалывающие инструменты 13 взаимодействуют с полимерным материалом нижней стенки 5 капсулы 1 и прокалывают его. Благодаря прокалыванию нижней стенки 5 вода поступает во внутреннее пространство 8 для приготовления напитка в результате взаимодействия с ингредиентами напитка, находящимися в капсуле 1. После этого напиток вытекает из отверстий, выполненных в крышке 3 инструментами для прокалывания выпускных отверстий машины для приготовления напитков.

Обработка может включать воздействие на одну или несколько зон 30 для прокалывания энергией излучения. Для такой обработки на полимерный материал одной или нескольких зон 30 для прокалывания можно воздействовать источником энергии излучения. Источник энергии излучения испускает энергию излучения таким образом, что одна или несколько зон 30 для прокалывания подвергаются воздействию энергии излучения.

Предоставление экрана, как части источника энергии излучения или отдельно от него, дает возможность контролировать, какие участки материала основной части 2 в виде стакана должны подвергаться воздействию энергии излучения. Например, экран может представлять собой отдельный от основной части 2 в виде стакана элемент, который располагают между основной частью 2 в виде стакана и источником энергии излучения, или он может альтернативно представлять собой слой подходящего материала, который временно или постоянно находится на поверхности полимерного материала основной части 2 в виде стакана. В качестве подходящего материала для экрана может использоваться любой подходящий материал, который не пропускает энергию излучения.

Источником энергии излучения может быть любой подходящий источник, способный генерировать и испускать энергию излучения необходимого типа. Источник энергии излучения может содержать механизм для генерирования сфокусированного пучка энергии излучения. Альтернативно или дополнительно между источником энергии излучения и основной частью 2 в виде стакана может быть расположен один или несколько фокусировочных элементов, фокусирующих энергию излучения на полимерный материал одной или нескольких зон 30 для прокалывания.

На фиг. 5 показан первый пример устройства для обработки, где полимерный материал одной или нескольких зон 30 для прокалывания подвергается обработке воздействием ультрафиолетового (УФ) излучения 51, испускаемого УФ-источником 50. Обработку выполняют после формования основной части 2 в виде стакана для придания материалу в одной или нескольких зонах 30 для прокалывания сравнительной хрупкости по сравнению с полимерным материалом остальной области основной части 2 в виде стакана.

Как показано, экран 40 расположен между УФ-источником 50 и основной частью 2 в виде стакана. Экран 40 содержит кольцевое отверстие 41, через которое УФ-излучение 51 взаимодействует с полимерным материалом основной части 2 в виде стакана в кольцевой зоне непосредственно рядом с кольцевым отверстием 41, но предотвращает воздействие на остальную область полимерного материала основной части 2 в виде стакана.

При необходимости к полимерному материалу могут быть добавлены добавки, ускоряющие процесс охрупчивания.

Основные части 2 в виде стакана, охрупченные под действием УФ-излучения, подвергали сравнительному анализу. Основные части 2 в виде стакана были отлиты под давлением из полимера Rigidex®™, полиэтилена высокой плотности. Толщина нижних стенок 5 отлитых основных частей 2 в виде стакана составила 0,3 мм.

На первую, тестовую, группу основных частей 2 в виде стакана воздействовали источником ультрафиолетового (УФ) излучения, двумя ультрафиолетовыми лампами мощностью 9 Вт, испускающим ультрафиолетовое излучение на длине волны 254 нм. Воздействие длилось 190 ч. На вторую, контрольную, группу основных частей 2 в виде стакана не воздействовали источником УФ-излучения, но выдерживали в течение тех же 190 ч.

После прекращения воздействия прокалывали нижние стенки 5 основных частей 2 в виде стакана, используя испытательную машину Zwick номиналом 250 кН со скоростью 15 мм/мин. На фиг. 6а и 6b показана нижняя стенка 5 основных частей 2 в виде стакана второй контрольной группы после прокалывания. На фиг. 7а и 7b показаны аналогичные виды основных частей 2 в виде стакана из первой, тестовой, группы, которые были обработаны источником УФ-энергии.

Сравнение результатов для неудавшихся отверстий, полученные для контрольной и тестовой группы, показывают очевидную разницу в характере повреждения полимерного материала. Проколотые области основных частей 2 в виде стакана, которые не были обработаны, характеризуются повреждением с более гладкими границами и признаками пластичности. И наоборот, основные части 2 в виде стакана, обработанные УФ-излучением, характеризуются областями, которые не удалось проколоть, с неровными границами и трещинами, распространяющимися радиально наружу от места прокалывания инструментами.

На фиг. 8 и 9 показаны второй и третий примеры устройства для обработки, где полимерный материал одной или нескольких зон 30 для прокалывания обработан под воздействием излучения 51 лазерного источника 50. Обработка выполнялась после формования основной части 2 в виде стакана для снижения прочности, вспенивания и/или карбонизации материала одной или нескольких зон 30 для прокалывания. Такое ослабление материала одной или нескольких зон 30 для прокалывания повышает степень прокалывания.

Устройство, схематически показанное на фиг. 8, обеспечивает лазерную обработку с фотомаскированием. Во время лазерной обработки с фотомаскированием лазерный источник направляется на экран 40 или шаблон, представляющий обрабатываемую область. В соответствии с показанным примером экран 40 образует кольцевой участок обработки. Затем отфильтрованный лазерный пучок проходит через оптическую линзу, которая собирает лазерный пучок 51, концентрируя энергию на основной части 2 в виде стакана.

Как правило, для лазерной обработки с фотомаскированием используют СО2 лазер с длиной волны 10 600 нм. Частота импульсов лазера обычно превышает 100 Гц, а мощность лазера обычно находится в диапазоне 10-200 Вт. Поскольку одновременно обрабатывается вся площадь, обработка происходит очень быстро.

Устройство, схематически показанное на фиг. 9, обеспечивает лазерную обработку с управлением лучом. Для лазерной обработки с управлением лучом лазерный пучок 51 управляется двумя управляемыми гальванометром зеркалами, обеспечивая отслеживание требуемой площади обработки. Применение экрана не является важным (хотя при необходимости может устанавливаться экран).

Как правило, для лазерной обработки с управлением лучом используется лазер Nd:YAG (иттрий-алюминиевый гранат с примесью неодима) с длиной волны 1064 нм (инфракрасный свет) или двойной Nd:YAG лазер с длиной волны 532 нм (зеленый свет). Мощность лазера обычно находится в диапазоне 2,5-10 Вт для Nd:YAG лазера и 1-3 Вт для двойного Nd:YAG лазера. Для нагрева полимерного материала обычно используются высокоимпульсные частоты в диапазоне от 1 до 50 кГц.

Как было указано ранее, оба способа лазерной обработки предназначены для уменьшения прочности, вспенивания и/или карбонизации материала одной или нескольких зон 30 для прокалывания. Под уменьшением прочности следует понимать ухудшение одной или нескольких характеристик полимерного материала (например, прочности, пластичности, эластичности) за счет, в данном случае, локального нагрева полимерного материала. Под вспениванием следует понимать образование в полимере газов за счет сгорания или испарения соединений. Горячие газы в полимерной матрице образуют вспученные пузыри. Карбонизация или обугливание представляет собой уменьшение прочности полимерного материала, достаточное для обеспечения локализованного сгорания полимерного материала.

Действие лазерной обработкой может осуществляться по всей толщине материала одной или нескольких зон 30 для прокалывания или может использоваться только для поверхностного воздействия в области материала.

Разные полимерные материалы по-разному реагируют на лазерную обработку. Даже один и тот же полимер, но разных классов и цветов может реагировать по-разному на лазерное излучение. Следовательно, к полимерному материалу может быть добавлена одна или несколько добавок для повышения его пригодности к воздействию лазерной обработки. Например, могут быть добавлены такие добавки, как углеродная сажа, графит и легированный диоксид олова. В качестве примера можно указать пигмент для лазерной маркировки Mark-it™ производства BASF Corporation, который содержит легированный сурьмой пигмент на основе оксида титана. Как правило, добавка в полимере выполняет функцию элемента, поглощающего лазерное излучение и генерирующего тепло, которое воздействует на окружающую полимерную матрицу. Таким образом, можно обрабатывать даже полимеры, которые могут пропускать излучение на длине волны лазерного источника.

Настоящее изобретение было описано в качестве примера со ссылкой на конструкцию капсулы 1, показанной на прилагаемых чертежах. Однако следует понимать, что в объем настоящего изобретения входят различные альтернативные варианты, раскрытые в прилагаемой формуле изобретения.

Например, основная часть 2 капсулы может иметь отличную от стакана форму.

Например, было указано, что основная часть 2 в виде стакана может содержать уплотнительный элемент 7 в форме проходящего по окружности ребра, выступающего из поверхности фланца 6. Однако другие формы уплотнительного элемента могут быть выполнены как на фланце 6, так и на других участках основной части 2 в виде стакана, например, на нижней стенке 5 или боковой стенке 4. Например, уплотнительный элемент 7 может быть выполнен в виде множества выступов, ступенчатого образования, наклонной поверхности или аналогичной геометрической формы, способной обеспечивать необходимое уплотнение с верхним охватывающим элементом машины для приготовления напитков.

Например, хоть было описано, что основная часть 2 в виде стакана выполнена литьем в виде цельной детали, основная часть 2 в виде стакана может быть выполнена из более чем одного элемента и может быть выполнена способами, отличными от литья под давлением. Более того, основная часть 2 в виде стакана может быть выполнена из двух или более разных материалов. Например, она может быть выполнена двухкомпонентным литьем из двух разных полимерных матер