Полисолевой биополимерный буровой раствор поли-с

Иллюстрации

Показать всеИзобретение относится к буровым растворам, используемым при бурении нефтяных скважин. Технический результат - повышение технологической эффективности бурового раствора и повышение качества вскрытия продуктивных терригенных коллекторов нефти и газа. Полисолевой биополимерный буровой раствор для бурения нефтяных скважин содержит, мас.%: каустическую или кальцинированную соду 0,05-0,10; хлорид натрия 22,5-24,0; хлорид калия 2,0-3,0; бишофит 5,0-6,0; акриловый полимер 0,05-0,15; карбоксиметилцеллюлозу 0,25-0,40; биополимерный реагент ксантанового типа 0,3-0,4; карбонатный кольматант 3,0-6,0; смазочную добавку, представляющую собой композицию триглицеридов, гликолей и неионогенных поверхностно-активных веществ, 0,3-1,5; пеногаситель 0,03-0,05; воду остальное. 2 табл.

Реферат

Изобретение относится к полимерным буровым растворам на водной основе, применяемым при бурении наклонно-направленных и горизонтальных нефтяных и газовых скважин в сложных горно-геологических условиях с присутствием в разрезе карбонатных и терригенных отложений, в том числе в хемогенных породах (галит).

Буровой раствор для бурения скважин в горно-геологических условиях Восточной Сибири помимо выполнения известных функций должен обладать следующими качествами:

- иметь устойчивые структурные и реологические свойства для бурения наклонно-направленных и горизонтальных участков скважин со сложными профилями;

- по составу дисперсионной среды и общей минерализации соответствовать минерализации пластовой воды продуктивного хамакинского горизонта во избежание физико-химических явлений массопереноса и образования осадков, загрязняющих поровое пространство;

- не растворять хемогенные отложения;

- содержать дисперсную фазу (кольматант), способствующую поверхностной кольматации с целью уменьшения глубины проникновения фильтрата, с учетом особенностей строения и состава порового пространства;

- обладать смазочными свойствами для обеспечения проводки горизонтальных скважин большой длины со сложными профилями;

- не приводить к преждевременному коррозионному износу оборудования.

Известен биополимерный буровой раствор на водной основе, содержащий следующие компоненты, мас. %: биополимер 0,5-0,6; хлорид кальция 14-18; вода остальное (например, патент SU 1774946, МПК-1990.01 С09К 7/02). Данный раствор имеет следующие недостатки: повышенные значения показателя фильтрации при повышенных перепадах давления, низкие смазочные свойства, а также повышенную коррозионную активность по отношению к буровому оборудованию.

Наиболее близким аналогом к изобретению по своей технологической сущности является безглинистый буровой раствор для вскрытия продуктивных горизонтов (прототип), который содержит, мас. %: полимерный понизитель фильтрации - полианионную целлюлозу, или карбоксиметилцеллюлозу, или карбоксиэтилцеллюлозу, или оксиэтилцеллюлозу, или гидролизованный полиакрилонитрил 0,1-1,0, биополимер ксантанового типа 0,2-0,5, этилендиамины жирных кислот - продукт конденсации этилендиамина и фосфатидного концентрата 0,05-3,0, гуматы щелочных металлов - углещелочной реагент УЩР или гуматно-калиевый реагент ГКР 3,0-6,0, соли щелочных и/или щелочноземельных металлов - KCl, NaCl, CaCl2, MgCl2, бишофит 3,0-40,0, вода остальное (см. патент RU 2289603, МПК-2006.01 С09К 8/10).

Недостатками данного раствора является отсутствие заменяющих регентов российского производства (УЩР, ГКР), высокая стоимость используемых химических реагентов с учетом концентраций, сложность в управлении свойствами при различных концентрациях компонентов из-за их разнонаправленного действия (разжижение, загущение). В прототипе отсутствуют реагенты, повышающие и поддерживающие рН воды на уровне 8-10, что необходимо для обеспечения функционирования полимеров. В прототипе отсутствует реагент-пеногаситель, что не учитывает потенциальную склонность такого типа растворов к пенообразованию. Применение растворов с концентрацией хлорида натрия ниже пороговой (20-24%) способствует активному растворению отложений галита, увеличению кавернозности ствола скважин с сопутствующими осложнениями.

Сущность изобретения заключается в том, что за счет включения в рецептуру биополимерного бурового раствора специальных реагентов и материалов, а именно каустической или кальцинированной соды, акрилового полимера, карбонатных кольматантов и пеногасителя, повышается его эффективность и качество строительства скважин в сложных горно-геологических условиях. Состав и концентрация компонентов разработанного бурового раствора обеспечивают необходимые структурные и реологические свойства для бурения наклонно-направленных и горизонтальных участков скважин со сложными профилями.

Введение каустической или кальцинированной соды обеспечивает рН воды на уровне 8-10, за счет чего полимерные реагенты бурового раствора работают наиболее эффективно.

Карбоксиметилцеллюлоза в растворе играет роль понизителя фильтрации.

Биополимерный реагент в растворе отвечает за структурообразование.

Введение акрилового полимера обеспечивает стабильность реологических свойств бурового раствора.

Сочетание солей в заявленном соотношении позволяет значительно снизить интенсивность физико-химических явлений массопереноса и образования осадков, загрязняющих поровое пространство и ухудшающих качество первичного вскрытия продуктивных горизонтов. Разработанный буровой раствор по общей минерализации дисперсионной среды соответствует минерализации пластовой воды продуктивных горизонтов (порядка 350 г/л). Одновременно обеспечивается сохранность хемогенных отложений (не растворяет галит).

Введение в разработанную рецептуру специально подобранного кольматанта на основе карбоната кальция обеспечивает создание на стенках скважины плотной кольматационной корки, способствующей поверхностной кольматации с целью уменьшения глубины проникновения фильтрата. Подбор фракционного состава кольматанта для конкретного эксплуатационного объекта осуществляется по методике, учитывающей особенности строения и свойств проницаемого пласта.

Введение пеногасителя предотвращает возможное пенообразование и тем самым обеспечивает стабильность технологических характеристик бурового раствора.

Введение смазочной добавки, представляющей собой композицию триглицеридов, гликолей, неионогенных поверхностно-активных веществ (ПАВ) и модифицирующих полезных добавок, устойчивой к пенообразованию и солестойкой, улучшает структурные и реологические, фильтрационные и смазочные показатели, повышает коррозионную устойчивость. При этом активные компоненты смазочной добавки (ПАВ) способствуют уменьшению поверхностного натяжения на границе фильтрат бурового раствора - пластовая нефть и способствуют качественному первичному вскрытию. Уменьшается растворяющий объем в буровом растворе, что способствует уменьшению объемов растворения посторонних веществ при проводке ствола скважины.

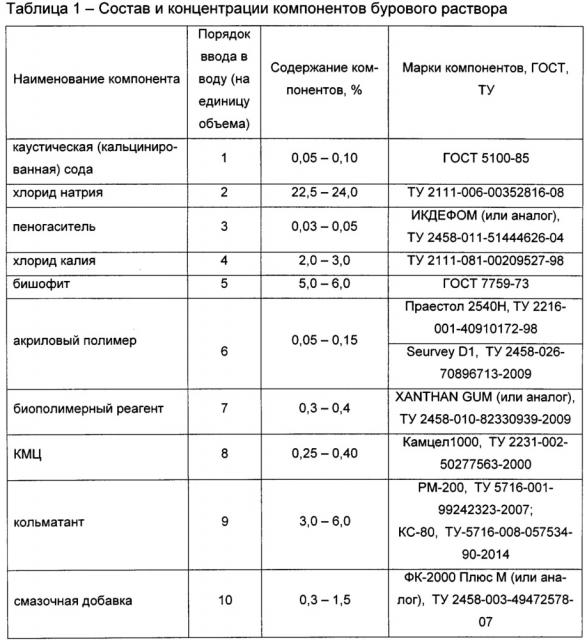

Состав и концентрации компонентов бурового раствора приведены в таблице 1.

Сущность предлагаемого изобретения поясняется следующим примером.

Пример. Для приготовления заявляемого бурового раствора в лабораторных условиях были использованы следующие вещества: вода 1 л, кальцинированная сода 0,5 г, хлорид натрия 230 г, хлорид калия 25 г, бишофит 55 г, Праестол 2540Н 1 г, биополимерный реагент - ксантановая смола 3,5 г, Камцел 1000 2,5 г, кольматант - КС-80 30 г и смазочная добавка ФК-2000 Плюс М.

Раствор приготавливают путем поочередного введения и смешивания компонентов до полного растворения.

В лабораторных условиях с использованием стандартных методик на указанных приборах и оборудовании исследовали следующие параметры заявляемого бурового раствора: рычажные весы - плотность, кг/м3; вискозиметр ВБР-1 - условная вязкость, с; ротационный вискозиметр - пластическую вязкость, мПа⋅с, динамическое напряжение сдвига, дПа, статическое напряжение сдвига, дПа; фильтр-пресс - показатель фильтрации, см3/30 мин; рН-метр - кислотность среды; прибор КТК-2 - коэффициент трения корки; электронный штангенциркуль - толщину корки, мм; цилиндр стабильности ЦС-2 - стабильность раствора; термометр. Смазочные свойства изучали на приборе фирмы «Бароид». Результаты измерений представлены в таблице 2.

Оценку кольматирующей способности бурового раствора, глубины и объема проникновения фильтрата выполняли по методике определения коэффициента восстановления проницаемости керна после воздействия бурового раствора. На лабораторной установке ПИК-ОФП-FD моделировали пластовые условия, режим воздействия моделировали по времени воздействия и параметрам, аналогичным процессу первичного вскрытия. Через насыщенные пластовыми флюидами образцы керна горных пород (колонка из трех кернов), отобранные из продуктивного хамакинского горизонта, прокачивали сначала керосин, затем буровой раствор и затем снова керосин, определяя проницаемость для керосина до и после воздействия буровым раствором и его фильтратом. При этом определялись глубина и время проникновения бурового раствора и его фильтрата в колонку керна. В заключение определялась газопроницаемость каждого образца керна и сравнивалась с начальной (до эксперимента).

По результатам экспериментов по оценке кольматирующей способности бурового раствора, глубины и объема проникновения фильтрата, коэффициент восстановления проницаемости после воздействия бурового раствора получен в диапазоне 1,5-3,5%. Проницаемость первого образца в колонке из трех образцов, по отношению к начальной проницаемости до проведения экспериментов, находилась в диапазоне 17-31%, второго - 65-77%, а третьего - 95-100%. Результаты свидетельствуют о высокой кольматационной способности бурового раствора и о снижении глубины загрязнения образцов керна. Для сравнения, подобные буровые растворы без кольматантов, по результатам проведенных экспериментов, показывают, что фильтрат бурового раствора проникает по всей длине колонки и снижает проницаемость образцов керна, в том числе третьего образца в среднем до 20 - 70% по отношению к начальной.

Замерялась общая минерализация фильтрата бурового раствора путем проведения лабораторного анализа на 6-компонентный состав. Минерализация фильтрата составляла 300-350 г/л.

Указанные параметры, особенности и преимущества заявляемого бурового раствора позволят:

- предупредить осложнения за счет сохранения высокой выносящей и удерживающей способностей бурового раствора, низкого значения показателя фильтрации, высокой смазывающей способности бурового раствора;

- фильтрату бурового раствора по составу дисперсионной среды и общей минерализации соответствовать минерализации пластовой воды продуктивного хамакинского горизонта и значительно снизить активность физико-химических явлений массопереноса и образования осадков, загрязняющих поровое пространство;

- не растворять хемогенные отложения в разрезе горных пород;

- повысить качество вскрытия продуктивных пластов за счет предупреждения глубокого проникновения фильтрата бурового раствора в пласт за счет формирования низкопроницаемой и устойчивой в условиях полисолевой минерализации фильтрационной корки и зоны кольматации и низкого поверхностного натяжения на границе с пластовой нефтью;

- повысить технико-экономические показатели за счет уменьшения количества дорогостоящих импортных реагентов.

Полисолевой биополимерный буровой раствор для бурения нефтяных скважин, содержащий соли - хлориды натрия, калия и бишофит, полимерный понизитель фильтрации - карбоксиметилцеллюлозу, биополимерный реагент ксантанового типа, смазочную добавку и воду, отличающийся тем, что хлориды натрия, калия и бишофит применяются совместно, дополнительно к ним раствор содержит каустическую или кальцинированную соду, акриловый полимер, карбонатный кольматант и пеногаситель, а в качестве смазочной добавки используется добавка, представляющая собой композицию триглицеридов, гликолей и неионогенных поверхностно-активных веществ ПАВ, при следующем соотношении компонентов, мас.%:

| каустическая | |

| или кальцинированная сода | 0,05-0,10 |

| хлорид натрия | 22,5-24,0 |

| хлорид калия | 2,0-3,0 |

| бишофит | 5,0-6,0 |

| акриловый полимер | 0,05-0,15 |

| карбоксиметилцеллюлоза | 0,25-0,40 |

| биополимерный реагент | 0,3-0,4 |

| карбонатный кольматант | 3,0-6,0 |

| указанная смазочная добавка | 0,3-1,5 |

| пеногаситель | 0,03-0,05 |

| вода | остальное |